双层近距离坚硬顶板切顶成巷围岩控制技术

2023-09-25王成帅黄玉诚郭俊庆沈玉旭王希明赵鹏飞曹政权

王成帅,黄玉诚,郭俊庆,沈玉旭,4,王希明,赵鹏飞,曹政权

(1.中国矿业大学(北京)能源与矿业学院,北京 100083;2.山西省能源职业学校(山西省能源职工教育中心),山西 太原 030012;3.太原理工大学 原位改性采矿教育部重点实验室,山西 太原 030024;4.山西能源学院 矿业工程系,山西 晋中 030600;5.山西灵石华瀛天星柏沟煤业有限公司,山西 晋中 031300)

沿空留巷无煤柱开采技术因其高回采率、低掘进率、减弱上煤层煤柱对下煤层安全开采的影响等优点,在我国煤矿中得到广泛应用[1-4]。众多学者对厚煤层、坚硬顶板等困难条件下的沿空留巷围岩控制技术做出了研究。如王凯等[1]针对古城煤矿软弱厚煤层工作面,认为沿煤层底板留巷时顶板承载能力差,导致顶板大幅下沉甚至冒落,进而提出“柔模混凝土巷旁支护+沿煤层顶板布置沿空留巷+浇筑巷旁支护基础+锚索加固帮部”的协同变形支护体系。王恩等[5]以左则沟煤矿缓斜工作面为工程背景,提出防治上侧采空区矸石挤压巷旁充填体的双通道沿空留巷技术。Shen等[6]针对近距离煤层煤柱下的沿空留巷大变形问题,在分析下煤层巷道围岩应力的基础上,提出“切顶+顶板恒阻大变形锚索+液压单体支柱”的围岩控制方案。王志强[7]等针对浅埋煤层条件,采用FLAC3D模拟、力学分析和工程实例相结合的方法,确定五家沟煤矿沿空留巷所需的柔模墙体宽度为1.5 m。颜丙双[8]针对三江煤矿浅埋大采高开采条件,采用力学分析手段确定采用“支卸组合-泵充混凝土支柱”技术,围岩控制效果较好。在沿空留巷过程中,若顶板和两帮较大的垂直应力传递至底板,则底板塑性滑移产生大变形,采用切顶卸压技术能够有效减小底板变形量[9,10]。切顶卸压控制沿空留巷围岩变形的原理为一方面切断采空区顶板与留巷顶板之间的力学联系[11],另一方面减小巷道上方坚硬顶板下沉量[12],达到主动改变留巷围岩受力状态、围岩变形的目的[13]。上述研究促进了沿空留巷技术在厚煤层、坚硬顶板等困难条件下的发展和应用。然而,双层近距离坚硬顶板下切顶卸压沿空留巷技术有待于进一步研究。鉴此,以柏沟煤业090109工作面为工程背景,通过理论分析和现场探测阐明090109运输巷道围岩大变形特征及机制,结合数值模拟分析切顶参数与控制巷道围岩稳定的关系,提出双层近距离坚硬顶板下切顶卸压沿空留巷围岩控制技术并进行工程应用。

1 工程概况

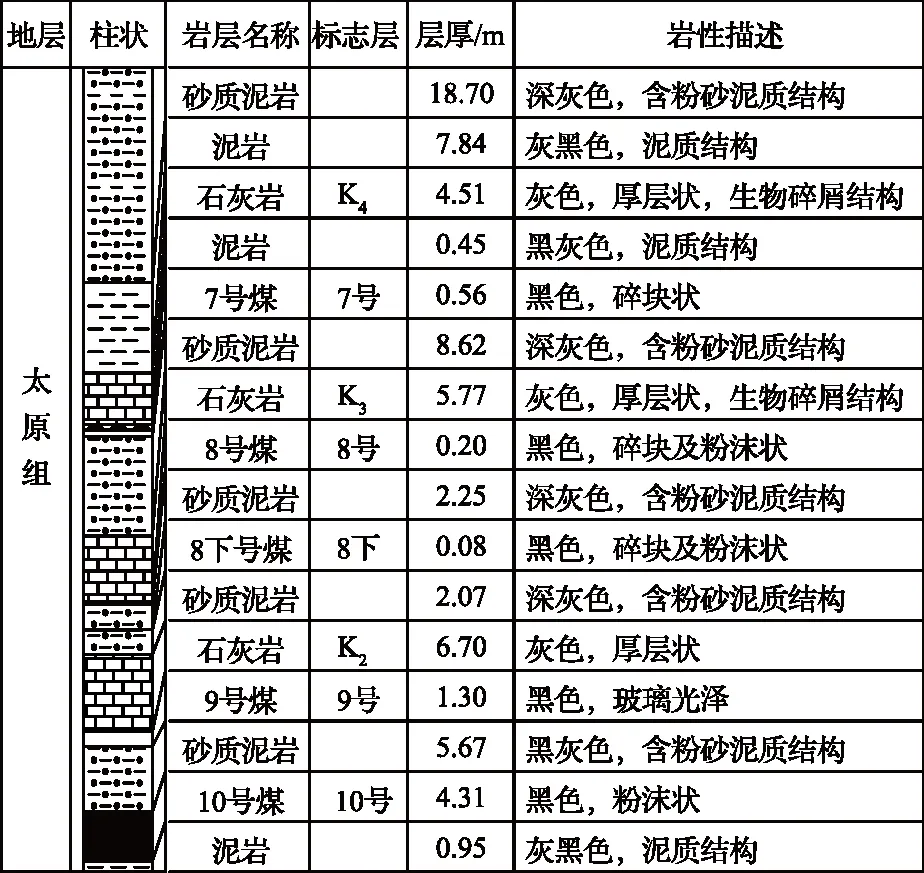

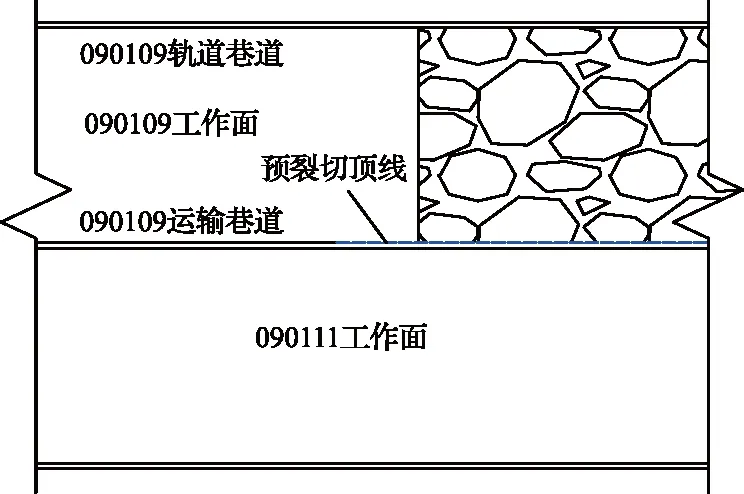

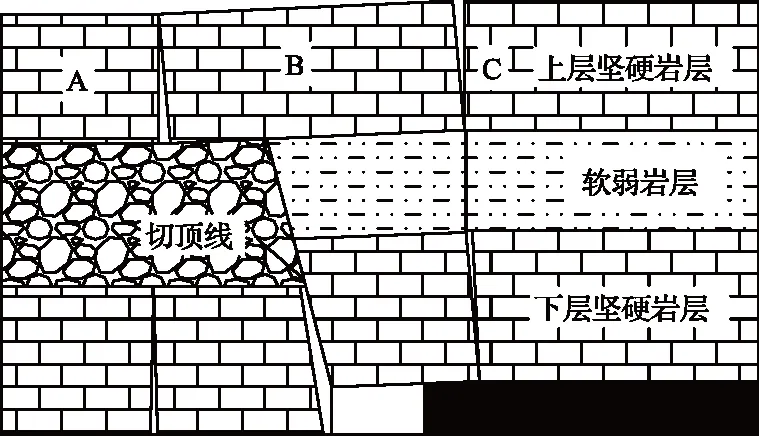

柏沟煤业所采9号煤层平均厚度1.3 m,煤层倾角2°~11°。基本顶为平均厚度6.7 m的K2灰岩;间隔K2灰岩上方4.6 m为平均厚度5.77 m的K3灰岩。底板为平均厚度5.67 m的砂质泥岩。9号煤层顶底板岩性如图1所示。为了提高煤炭采出率,缓解采掘紧张,降低9号煤遗留煤柱对10号煤开采的安全隐患,如图2所示,对090109运输巷道实施切顶卸压沿空留巷,作为下一工作面的回采巷道。090109运输巷道沿煤层顶板掘进,断面宽×高=4.4 m×2.5 m,全断面采用锚网支护。

图1 9号煤层顶底板岩性

图2 090109工作面切顶留巷

2 沿空留巷围岩大变形分析

2.1 矿压显现特征

柏沟煤业090109运输巷道采用切顶卸压留巷,初始设计切顶高度为5 m,切顶角度为10°。根据现场观测090109运输巷道留巷初期的情况,发现留巷围岩变形主要表现出3种特征:顶底板收缩严重,最大顶底板相对移近量为720 mm,且采空区侧顶底板收缩量大于实体煤侧;实体煤帮变形相对不大,其变形量为487 mm;巷道围岩处于长期流变变形状态,围岩变形稳定时滞后工作面的距离超过230 m。

2.2 矿压显现机制

现场观测表明,在切顶高度为5 m、切顶角度为10°条件下,柏沟煤业090109运输巷道实际断面尺寸已不能满足留巷要求,其围岩大变形主要原因一方面为采空区上方的双层坚硬顶板将采空区上覆岩层载荷传递至巷道围岩并带动巷道顶板同步下沉,另一方面为锚杆支护作用范围小,不能控制巷道顶板内双层坚硬顶板间软弱岩层的离层。

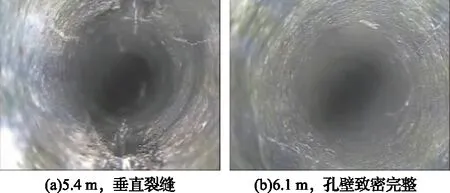

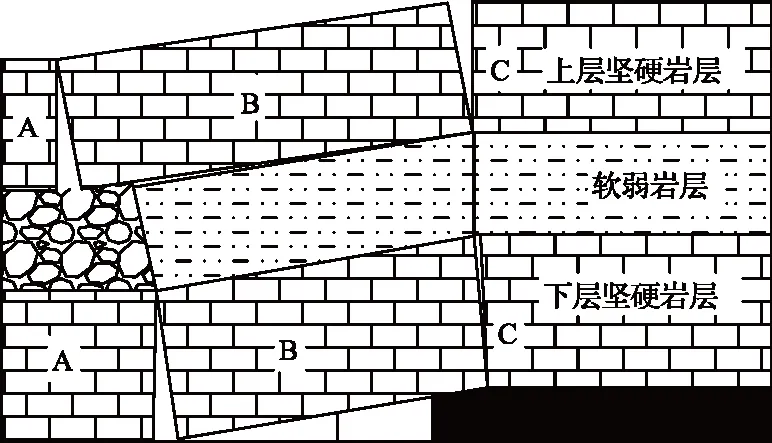

通过顶板钻孔窥视结果可知(图3),当切顶卸压高度为5 m、切顶角度为10°时,K2灰岩顶板在采空区侧的裂隙发育高度为5.2~5.4 m,小于其厚度,即煤层上方的坚硬顶板不能在采空区侧完全破断,形成了双层“砌体梁”结构(图4)。采空区上方的双层坚硬顶板弯曲下沉时迫使巷道顶板下沉,并将采空区上覆岩层载荷转移至巷道顶板,巷道两帮和底板在高应力作用下塑性扩容产生大变形。另外,K2灰岩不完全破断导致其下沉缓慢,双层坚硬顶板间的软弱岩层不能及时垮落充满采空区,进而导致巷道围岩处于流变变形状态。原支护方案中顶板仅采用锚杆支护,无法抵抗层间软弱岩层裂隙节理发育导致的顶板离层。顶板离层进一步增加了巷道顶板下沉量。上述两方面共同作用使巷道围岩整体失稳。

图3 K2灰岩裂隙发育高度钻孔窥视结果

图4 双层坚硬顶板的“砌体梁”结构

3 沿空留巷切顶卸压围岩控制技术

切顶卸压的关键在于采用爆破或水力压裂等技术使煤层上方的坚硬顶板破断结构由“砌体梁”结构转化为“悬臂梁”或“短砌体梁”[14,15]结构,否则切顶卸压效果不显著。理想的双层坚硬顶板切顶卸压后的岩层结构如图5所示。

图5 双层坚硬顶板切顶卸压岩层结构

研究表明,切顶高度和切顶角度是影响沿空留巷效果的直接因素[16-19],因此通过理论和数值模拟分析切顶高度和角度对沿空留巷围岩应力和变形的影响,从而得到合理的切顶高度和角度。

3.1 切顶高度的确定

最佳切顶高度应保证切落后的顶板岩块能够充满采空区,理想状态下的切顶高度应满足式(1):

式中,h为切顶高度,m;M为采高,取1.3 m;k为顶板岩层碎胀系数,取1.19,则理论计算得切顶高度为6.8 m。

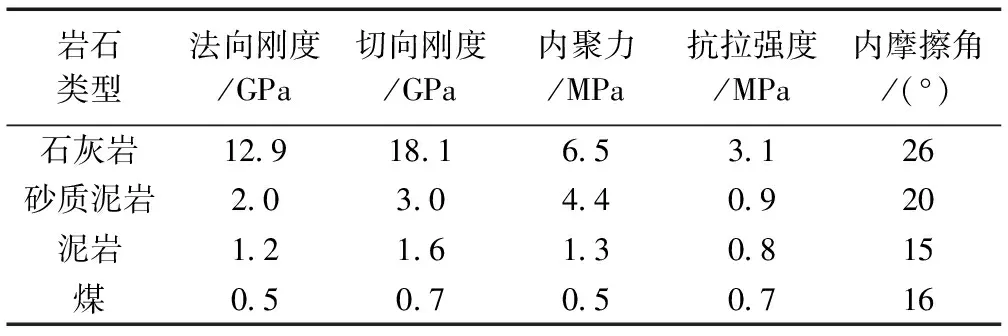

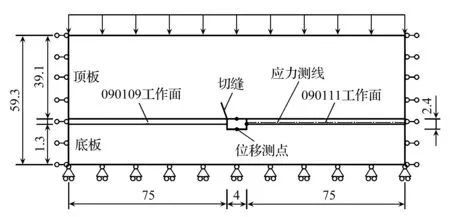

综合考虑090109工作面实际地质条件及计算过程的复杂程度,采用3DEC数值模拟软件建立计算模型(图6),模型模拟巷道宽度为4.4 m,两侧实体煤各75 m(工作面长150 m,考虑对称性取其一半),模型尺寸长×宽×高=154.4 m×200 m×59.3 m。模型四周和底部为位移边界,其中四周限制水平位移,底部限制水平位移和垂直位移;模型顶部为应力边界,按均布载荷施加上覆岩层重力为8.2 MPa。应力测线和位移测点布置如图7所示。模型岩石力学参数和模型岩层节理力学参数分别见表1、表2。

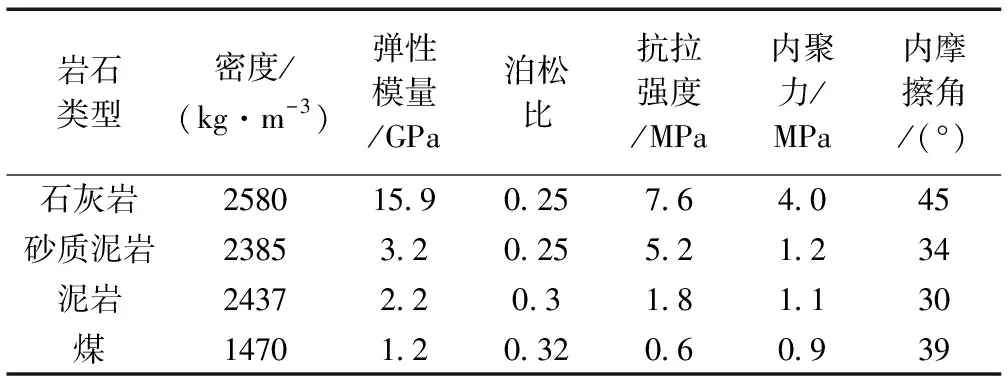

表1 模型岩石力学参数

表2 模型岩层节理力学参数

图6 数值模型(m)

图7 不同切顶高度下090109运输巷道围岩位移

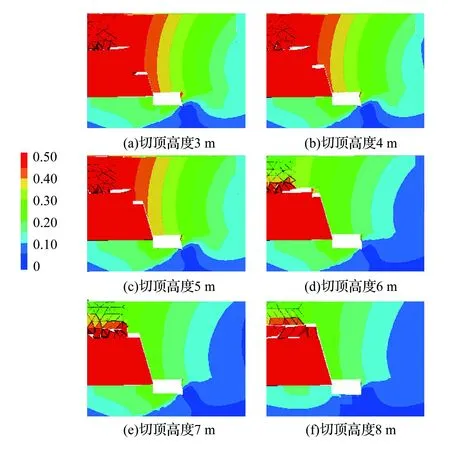

为确定合理的切顶高度,使用3DEC数值模拟软件,选取切顶高度分别为3,4,5,6,7,8 m,共计6个模拟方案,模拟过程中保持其他参数不变,切顶角度均为15°,分析切顶高度对090109运输巷道沿空留巷围岩垂直应力分布特征、水平应力分布特征和变形量的影响。不同切顶高度下围岩位移如图7所示。由图7可知,当切顶高度从3 m增加至8 m,顶板变形量减小了201 mm,底板变形量减小了116 mm,实体煤帮变形量减小了266 mm。

实体煤帮应力随切顶高度的变化如图8所示。由图8可知,当切顶高度为3~5 m时,实体煤帮最大垂直应力和最大水平应力差异不显著,当切顶高度为6~8 m时,实体煤帮最大垂直应力和最大水平应力差异不显著,但当切顶高度由5 m增加至6 m,实体煤内最大垂直应力和最大水平应力分别减小了7.8 MPa和4 MPa。即随着切顶高度的增加,实体煤帮的最大垂直应力和最大水平应力降低。结合图8可知,当切顶高度为3~5 m时,煤层回采后采空区顶板未沿切缝发生破断切落,在煤层顶底板间形成一个“弧形三角板”支撑的未被矸石充填的空区,K2灰岩顶板弯曲下沉对巷道顶板施加有一个较大的垂直作用力;当切顶高度不小于6 m时,煤层回采后采空区顶板中的K2灰岩沿切缝完全破断,该岩层失去传递力的作用,并且层间软弱岩层垮落后充填采空区程度增加,对上层坚硬岩层形成支撑作用力,导致巷道实体煤帮应力值较小。综合图7和图8可知,当切顶高度能够使基本顶完全破断,并且双层坚硬顶板间的软弱岩层垮落能够充满采空区,该切顶高度即可满足工程需要。

3.2 切顶角度的确定

合理的切顶角度有助于采空区顶板垮落,顶板岩层断裂后形成稳定结构需满足式(2)[20]:

式中,α为切顶角度,(°);λ为岩层体积力,取0.026 MN/m3;L为工作面长度,取150 m;T为水平推力,取73.1 MN;φ为岩块内摩擦角,取22.5°,则理论计算得切顶角度为13.4°。

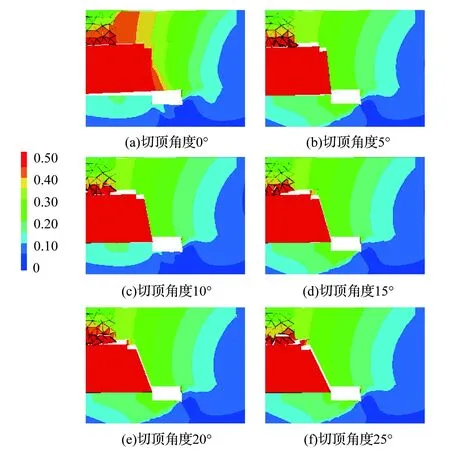

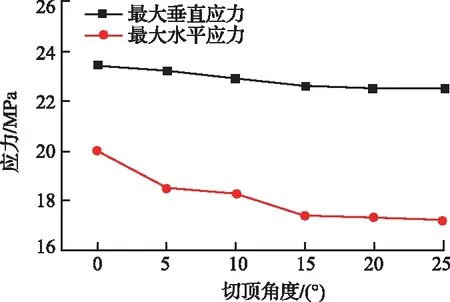

为确定合理的切顶角度,使用3DEC数值模拟软件,选取切顶角度分别为0°,5°,10°,15°,20°,25°,共计6个模拟方案,模拟过程中保持其他参数不变,切顶高度均为6 m,分析切顶角度对090109运输巷道沿空留巷围岩垂直应力分布特征、水平应力分布特征和变形量的影响。不同切顶角度下围岩位移如图9所示。由图9可知,当切顶角度从0°增加至10°,顶板变形量减小了207 mm,底板变形量减小了41 mm,实体煤帮变形量减小了54 mm;当切顶角度从10°增加至25°,巷道围岩变形量基本一致。

图9 不同切顶角度下090109运输巷道围岩位移

实体煤帮应力随切顶角度的变化如图10所示。由图10可知,当切顶角度由0°增加至15°,实体煤内最大垂直应力减小了0.8 MPa;当切顶角度由15°增加至25°,实体煤内最大垂直应力基本一致。当切顶角度从0°增加至15°,实体煤帮最大水平应力减小了2.6 MPa;当切顶角度由15°增加至25°,实体煤内最大水平应力基本一致。即随着切顶角度的增大,实体煤帮的最大垂直应力和最大水平应力降低。结合图9可知,当切顶角度为0°时,由于切缝两侧的岩块间的摩擦作用,煤层回采后采空区顶板中的K2灰岩未沿切缝完全破断,即该岩层将其上覆载荷传递至巷道围岩内,导致巷道实体煤帮应力值较大;当切顶角度不为0°时,切缝两侧的岩块间的摩擦作用基本不存在,煤层回采后采空区顶板中的K2灰岩沿切缝完全破断,即该岩层失去传递力的作用,并且层间软弱岩层垮落后充填采空区程度增加,对上层坚硬岩层形成支撑作用力,导致巷道实体煤帮应力值较小。与确定合理的切顶高度同理,当切顶角度能够使基本顶完全破断,并且双层坚硬顶板间的软弱岩层能够垮落充满采空区,则该切顶角度满足工程需要。

图10 实体煤帮应力随切顶角度的变化

综上所述,双层坚硬顶板条件下,合理的切顶高度和切顶角度不仅需要完全切断坚硬顶板使之失去传递力和带动巷道顶板同步下沉的作用,另还需要使切顶后软弱岩层充分垮落形成对上覆岩层的支撑作用,以减弱顶板缓慢下沉导致巷道围岩处于流变变形状态的作用。

4 工程应用

采用切顶卸压后,若顶板管理不当,巷道围岩仍旧会表现出大变形,采用锚索补强技术可有效减少巷道顶板下沉量[11],从而控制巷道围岩整体的稳定性。利用锚索对顶板进行补强加固,控制顶板内软弱岩层离层,使所留巷道围岩能够最大限度地发挥自身承载作用,并且锚索布置于靠近采空区侧,以改善090109运输巷道采空区侧顶底板收缩量大于实体煤侧的现象,减少巷道变形,保证留巷效果。

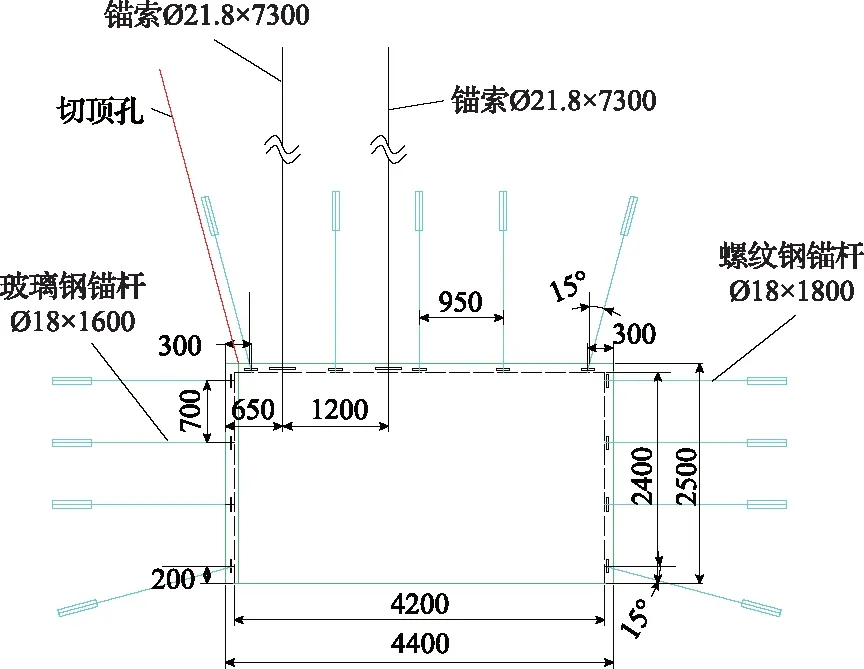

综上所述,结合柏沟煤业实际地质和工程条件,在不改变切顶卸压留巷技术的基础上,根据理论分析和数值模拟结果,并且考虑到施工设备安装所需的空间,综合确定090109运输巷道切顶沿空留巷关键技术参数为:切顶高度由5 m增加为6 m,切顶角度由10°增加为15°,并利用锚索对顶板进行补强加固。巷道断面支护方案如图11所示。

图11 巷道断面支护方案(mm)

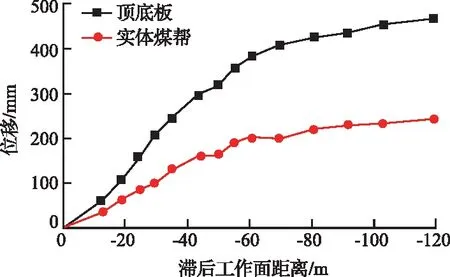

在巷道支护后进行围岩变形监测,结果如图12所示。由图12可知,切顶卸压后试验段巷道围岩变形量明显小于原支护段巷道。在滞后工作面0~61 m范围内,巷道围岩处于快速变形阶段,该阶段内围岩顶底板收敛量和实体煤帮变形量分别为383 mm和203 mm;在滞后工作面61~103 m范围内,巷道围岩处于缓慢变形阶段,该阶段内围岩顶底板收敛量和实体煤帮变形量分别为71 mm和32 mm;在滞后工作面103 m范围外,巷道围岩变形基本稳定。相较于之前的原始支护方式,在切顶卸压-顶板锚索补强协同控制技术下,围岩控制效果好,巷道顶底与实体煤帮变形量较原大变形区段分别减少了35.3%(原720 mm)、49.9%(原487 mm),围岩稳定时滞后工作面距离减少了55.2%(原230 m)。

图12 围岩位移随滞后工作面距离的变化

5 结 论

1)双层近距离坚硬顶板在煤层回采过后不易垮落而缓慢下沉,层间软弱岩层对坚硬岩层的支撑作用小,导致沿空留巷围岩处于高应力和长时间流变状态产生大变形。

2)双层近距离坚硬顶板条件下,控制围岩稳定的关键在于切顶高度和切顶角度一方面需要满足切断顶板使之失去传递力和带动巷道顶板同步下沉的作用,另一方面需要满足切顶后软弱岩层碎胀形成对上覆岩层的支撑作用。

3)针对柏沟煤矿090109运输巷道地质及工程条件,控制沿空留巷围岩稳定的切顶高度和角度分别为6 m和15°,并采用锚索对顶板强化支护,经过现场应用,沿空留巷围岩控制效果良好。

4)柏沟煤业9号煤层为薄煤层,因此切顶时仅需切断第一层坚硬顶板,在中厚煤层及厚煤层条件下,切顶高度的确定需进一步研究。