大跨度预应力管桁架结构煤棚支座节点分析

2023-09-25李少荣杨小军

李少荣,杨小军

(中煤西安工程设计有限责任公司,陕西 西安 710054)

1 概 述

近年来国家及各地环保部门对大气环境保护力度加大,尚未封闭的煤场限时采取封闭措施。为保证煤场内推煤机或堆取料机作业不受影响,内部不能设置结构柱,故跨越能力强且承载性能优越的预应力管桁架结构被应用于煤棚结构中,目前国内煤棚单跨最大至229 m。大跨度预应力管桁架结构煤棚支座处受力较大,支座节点多采用半球节点,由于支座附近杆件截面较大,半球直径一般大于500 mm。相关规范未规定大直径半球节点验算的具体方法。国内学者对铸钢和焊接半球支座节点分别做了研究。谢龙宝提出对铸钢支座半球节点采用加十字肋条加强及对支管倒角的方式对支座节点加强[1],能有效提高节点刚度和受压承载力,但倒角的方式仅适用于铸钢节点,当支管与半球相贯连接时不易加工;张季超对下部圆管上部半球型铸钢节点在圆管外设加劲肋的方式做了节点试验[2],但未研究支管强度不足时的加强措施;唐蓉研究了焊接半球与销轴连接节点在耳板贴钢板的补强方式[3],但未研究焊接球与支管连接方式的受力情况。目前鲜有学者研究大直径支座焊接半球与支管连接的节点及其补强方式。为掌握此类节点的受力机理并确定其承载力,需对其进行有限元仿真分析,根据分析结果优化补强,确保节点安全可靠经济。

本研究结合榆树湾煤矿大跨度煤棚支座节点的设计实际,采用有限元分析软件MIDAS FEA对节点做线性及非线性分析,并根据分析结果对节点采取补强措施并重新验算,指导设计。

榆树湾煤矿储煤场为预应力拱形管桁架结构[4],单跨170 m,主桁架顶面代表高度45 m,支座附近折点桁架高度6 m,桁架跨中高度4.5 m,设计桁架截面为倒三角形。主桁架下弦布置一根∅63 mm高钒拉索,用5道撑杆与下弦节点连接,如图1所示。

图1 170 m跨主桁架剖面

2 半球节点构造

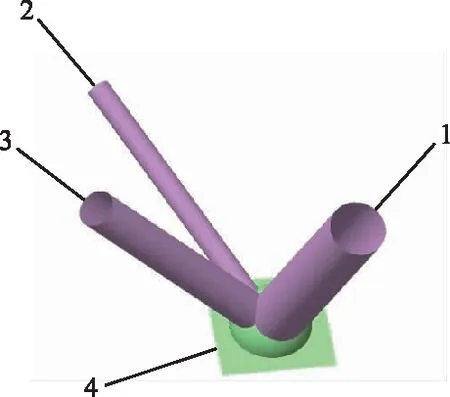

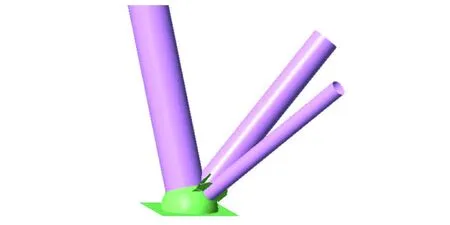

交于支座处的圆管共3根,均在上半球范围内,若采用圆球节点,需增加支座处高度且会增加用钢量,故采用半球节点。支座半球节点构造如图2所示,该节点由3根圆管、半球及下部支座板组成,各杆件规格见表1。

表1 半球节点杆件截面

图2 半球支座节点构造

1号圆管直径550 mm,若采用半球节点,空心球直径大于500 mm,根据《空间网格结构技术规程》(JGJ 7—2010)[5]应在球内加肋,张虎对多向受力加肋焊接空心球节点做了分析[6],分别对加单肋球、扇形球、45°十字肋及90°十字肋等不同形式的空心球内加肋做了研究,通过对比几种加肋形式节点的荷载位移曲线,发现节点承载力最高的是设置十字形肋,其极限承载力显著高于未设置加劲肋的节点及其他几种形式加劲肋布置方式的节点。通过对比分析,采用球内加十字形加劲肋的方式。陈彦指出,确定有限元模型中支管长度时,为保证支管在焊接球上交接区域的应力不受支管两端支撑条件的影响,选支管长度为(2.5~3)d,其中d为支管的直径[7]。空心球直径与支管直径之比不大于1.5,故空心球直径与1号支管直径比取为1.45。

3 模型载荷、材料属性及边界条件

与剪力和弯矩相比,管桁架受力以轴力为主。根据上部结构各种工况下结构的受力结果,取直径最大杆件最大轴向力所对应的工况,取该工况下各杆件在支座节点处的内力作为节点分析时的荷载,见表2。

表2 支座节点杆端荷载

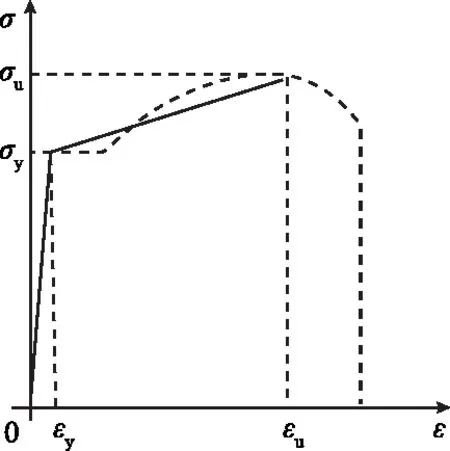

该工程中钢管选用Q345B,材料屈服强度为345 MPa,极限抗拉强度510 MPa,假定钢材为理想弹塑性材料,采用较薄的壁厚,因此,可不考虑沿钢管径向应力分布。钢材的应力应变曲线可简化为双折线强化弹塑性模型[8,9],如图3所示。弹性模量取为2.06×105MPa,泊松比取0.3。强化阶段的弹性模量近似取0.01E,屈服应变取0.00167,极限应变取0.2。研究表明,韧性较好的材料服从von Mises屈服准则[10],本研究节点分析采用von Mises屈服准则。

图3 Q345B钢材双折线强化弹塑性本构模型

不同加载方式及边界条件对支座节点的受力性能影响较大,有学者对不同加载方式及边界条件下的相贯节点的力学性能进行了研究,发现不同边界条件下节点的承载力的离散性很大[11,12]。支座半球节点的半球下部与成品铰支座相连,下部钢板边界条件采用固定端约束,与半球相连的三根支管主要承受轴力作用,沿钢管径向无变形,因此允许轴向位移。在有限元分析程序中,通过在支管端部截面圆心处建立节点,此节点与管壁网格划分完后的各节点通过刚性连接实现上述边界条件,如图4所示。

图4 支管节点远端边界条件

4 节点分析

采用MIDAS FEA进行节点分析。由于钢管的壁厚相对于其半径和长度很小,为简化分析,可采用曲面单元代替实体单元分析,网格尺寸设置为20 mm,单元划分方法为自动映射网格,3根钢管在端部圆心处建立局部坐标系,方便加荷载和结果查看。线性和非线性分析是节点分析常用的两种方法,采用非线性分析方法时,一般主要考虑几何和材料非线性。在进行节点分析时,首先采用线性分析方法,若节点各部位的应力均未达到材料屈服强度,则认为节点始终处于弹性状态,节点承载力较高,无需做非线性分析。若线性分析后节点局部应力超过材料的屈服强度,若局部应力大大超过材料的屈服强度,虽然此区域分布范围较小,但实际上钢材有塑性,实际屈服的区域可能较大,线性分析结果会失真,还需做非线性分析。

4.1 线性分析

取设计荷载对支座节点的有限元模型进行加载,即1倍设计荷载,采用静力线性分析方法,分析结果如图5所示。从分析结果可知,支管与球交接处应力最大,弹性阶段平均应力达到屈服应力的2倍,因此计算结果失真,需考虑材料非线性。

图5 节点线性分析Mises应力分布

4.2 非线性分析

非线性节点的有限元分析通常采用增量迭代法来了解整个结构的变形过程,增量迭代法有弧长法[13]、载荷增量法[14]、拟牛顿法、Newton-Raphson法及修正的Newton-Raphson法[15]。弧长法是反复查找荷载系数和外力相乘而得向量大小为半径的弧与位移-荷载曲线的交点,如果满足收敛条件就在收敛的位置计算新的荷载系数计算下一个荷载步骤[16-18]。荷载系数的大小不固定,会根据下个荷载阶段用户输入的期待迭代次数,其优点是易控制收敛性,可对荷载-位移曲线的下降段进行追踪,本文采用弧长法做非线性求解。

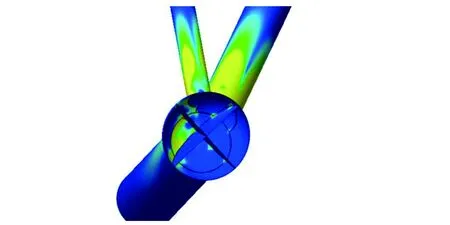

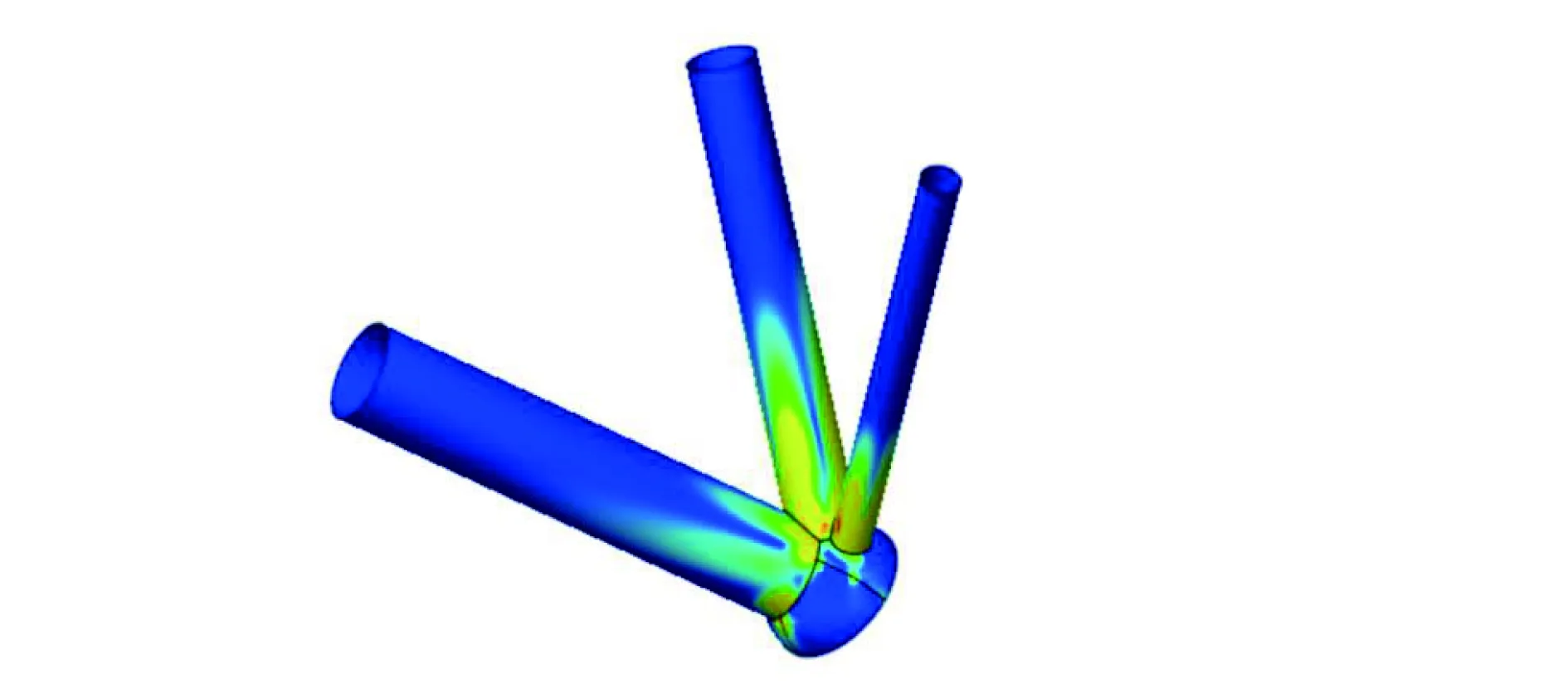

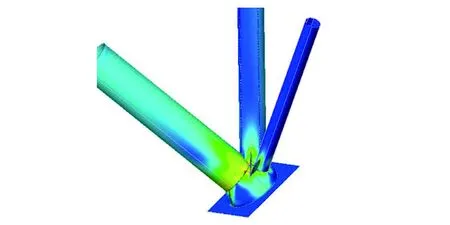

为简化计算,分析时仅截取节点相关范围分析,未采用节点所在结构的整体模型进行分析,因此仅考虑材料非线性,忽略几何非线性对节点性能的影响。非线性分析需考虑材料的强化,强化阶段的弹性模量取0.1E,即2.06×104MPa。并选取合适的迭代参数,选取荷载步骤数为20,初始荷载因子为0.5,即第一个荷载步从0.5倍设计荷载开始,可减小分析时间,期望迭代数设置为10,最大迭代步骤设置为150,收敛标准采用位移标准,取0.01。在0.76倍设计荷载作用下,非线性分析结果如图6、图7所示。焊接半球局部与支管连接处及球内加肋处局部出现屈服,半球整体应力较小,表明焊接球构造合理,满足设计要求;由于1号支管刚度大,仅在其与2号支管连接处出现局部屈服,而2号支管和3号支管则出现大范围屈服,屈服范围约为各支管直径的2倍。

图6 节点半球非线性Mises应力分布

图7 节点支管非线性Mises应力分布

4.3 支管加强

根据分析结果,焊接球刚度大,整体应力水平低,而2号及3号支管在与焊接半球连接处被1号支管相贯导致相交部分被切削,因此2号及3号支管与半球连接处截面被削弱,承载力不足,需要对2号及3号支管加强。可采用加套管和加劲肋的方式对支管加强。加套管方式为在支管外侧焊接套管,套管与支管和焊接半球连接,由于支管在半球部位有相贯部位,套管在相贯部位不易施焊,且易出现焊缝应力集中现象;支管设置加劲肋的方式为在支管外侧设置短加劲肋,每根支管的加劲肋对称布置,加劲肋设置时可避开支管相贯部位,避免出现应力集中,布置较灵活。综合对比两种方式,对2号及3号支管采用外侧设置加劲肋的方式加强节点。支管加劲肋构造如图8所示。

图8 半球支座支管加劲肋构造

2号及3号支管加劲肋高度取1号与2号支管相贯部分2号支管被切削高度,约为200 mm,加劲肋布置位置保证对称且不相碰撞的原则。参考《钢结构设计标准》(GB 50017—2017)中主管内设加劲肋补强的构造做法,加劲板壁厚不得小于支管壁厚,也不宜小于主管壁厚的2/3和主管内径的1/40。对本节点,1号管为2号管的主管,2号为3号管的支管。根据以上构造标准,构造要求的最小厚度由加劲板壁厚不得小于支管壁厚控制。由于1号和2号支管被削弱,因此需要在1号和2号支管与半球连接处设加劲肋,加劲肋厚度以较大管径支管2号管为标准取值。考虑到钢管内和钢管外设加劲肋对承载力的影响有差别,为了研究不同厚度加劲肋对支管承载力的提高,现取0.8倍、1.0倍及1.2倍2号钢管壁厚三种情况下不同构造,研究不同壁厚构造对节点承载力的提高程度。

加劲肋厚取1.0倍2号钢管壁厚时,荷载因子为1.7时节点的Mises应力分布如图9所示,在2号和3号支管设置加劲肋后,2个支管最大应力小于钢材屈服应力,1号支管与半球连接区域为节点应力最大处,最大值约为390 MPa,处于钢材强化阶段,承载力满足要求,且承载力由0.76倍荷载提高至1.7倍,表明加劲肋加强方式合理有效。三种不同厚度加劲板加强节点在2号管与半球交界处(变形最大部位)节点的荷载-位移曲线如图10所示。由图10可知,当施加荷载小于0.9~1.0倍设计荷载时,节点变形和荷载成正比,节点变形处于弹性变形阶段,当小于1.5~1.6倍荷载时,由于钢材屈服后强化,节点变形处于弹塑性阶段,节点承载力有小幅提升,但变形较大,节点变形小于15 mm,当荷载大于1.6倍时,变形急剧加大,节点已经破坏。对三种不同厚度的加劲肋,0.8倍壁厚的加劲肋加强节点在1倍荷载是节点变形开始进入弹塑性阶段,但变形较小;1.0倍壁厚的加劲肋加强节点在1.4倍荷载下开始进入弹塑性阶段,节点承载力有一定安全储备;1.2倍壁厚的加劲肋加强节点在1.5倍荷载下开始进入弹塑性阶段,较1.0倍壁厚加劲肋加强节点承载力有所提高,但提高幅度有限。因此,综合上述分析结果,0.8倍壁厚加劲肋加强节点承载力略低于设计要求,1.0倍壁厚加劲肋加强节点的承载力满足设计要求,1.2倍壁厚加劲肋加强节点的承载力满足设计要求,承载力相比1.0倍壁厚加劲肋加强节点略有提高,但提高幅度有限,因此取加劲肋壁厚同1号支管壁厚。

图9 加劲肋厚为1.0倍2号管壁厚时1.6倍荷载下节点Mises应力分布

图10 不同厚度加劲板节点最大变形处节点荷载/位移曲线

5 结 语

1)采用静力线性分析方法做节点有限元仿真分析时,支管与球交接处应力最大,弹性阶段平均应力达到屈服应力的2倍,但最大应力分布于很小区域,应力集中明显,其他区域应力较小,因此计算结果失真,需考虑材料非线性。

2)节点各支管在半球上相贯连接,直径较小的支管被直径较大的支管相贯后切削削弱,直径较小的支管与半球连接处大范围屈服,屈服范围约为直径较小支管直径的2倍,因此需对直径较小支管采取加强措施。

3)直径较小支管在管壁外做加劲肋,厚度等于被加强支管的壁厚时,节点承载力有一定安全储备且满足要求,小于被加强支管壁厚时节点承载力偏低,大于被加强支管壁厚时节点承载力安全储备偏高但不经济。