急倾斜不稳定特厚煤层综放工作面“三机”设备选型研究

2023-09-25吴锋锋

雷 洋,岳 鑫,吴锋锋

(1.凉山州益门煤业有限责任公司,四川 凉山州 615104;2.中国矿业大学 矿业工程学院,江苏 徐州 221116)

急倾斜煤层是指埋藏倾角在45°以上的煤层,在我国西部地区分布广泛[1],随着煤炭开采向西部转移,急倾斜煤层的开采比重也越来越大[2],但由于急倾斜煤层特殊的赋存条件,使得其开采方式与水平煤层差异较大,开采难度也大大增加[3-5]。笔者团队[6]探究了急倾斜煤层开采过程覆岩运移规律,得出了不同开采时期的工作面支架载荷情况。工作面的液压支架、采煤机和刮板输送机,是综采综放的主要设备,合理的工作面“三机”选型配套,对于急倾斜煤层安全高效开采至关重要。

我国煤矿机械化开采经过较长时间发展,针对水平煤层开采的工作面“三机”选型配套已经较为成熟[7],同时学者们对于特殊开采条件下“三机”选型配套的研究与实践也在不断丰富[8-15],此外也有学者尝试探究通过机器学习等新方法将“三机”参数进行优化从而更大程度提高工作面采出效率[16]。对于大倾角[17,18]、急倾斜[19]煤层开采,相关研究主要聚焦于长臂开支架倒滑、采煤机上行牵引阻力大和刮板输送机下滑等问题。但针对急倾斜不稳定特厚煤层水平分段综放工作面“三机”选型配套的研究与实践还比较少。

本研究针对急倾斜煤层开采三机设备选型问题,在现有研究基础上,以益门煤矿急倾斜不稳定特厚煤层综放工作面为工程背景,分析水平分段综放工作面开采特点与技术要求,对工作面进行“三机”设备选型并进行工程应用,同时对工作面回采过程进行跟班观测,评价设备选型的合理性。

1 工程概况

1.1 工作面概况

益门煤矿位于凉山州会理县益门镇,地处高山地带,主采煤层标号为C1,C2,C3,煤层倾角30°~90°,平均为45°,平均煤厚为30 m,为急倾斜特厚煤层,采用水平分段放顶煤采煤法开采,开采标高为+2020 m,各水平开采顺序为自上而下开采,煤层由南至北逐渐变窄,走向长度190 m,水平宽度平均40 m左右,工作面长度为30 m左右,工作面顶底板岩性分布如图1所示。

图1 工作面顶底板岩性分布

煤矿目前采用水平分段悬移支架放顶煤采煤法,支护采用2L型底梁式悬移支架,落煤方式仍为手镐(局部存在夹石放炮)工艺,辅助局部夹矸采用放炮崩落方式,开采效率低,工人劳动强度大。

1.2 开采特点及技术要求

1)急倾斜煤层采用水平分段放顶煤开采,覆岩活动规律及结构将有别于缓倾斜煤层[20],厚度不稳定带来工作面长度变化,块段不规整,存在支架增减,回采产生采空空间大,矿压显现强烈。

2)工作面采用水平分段放顶煤开采,同时具有分段顶煤厚、煤质软以及长度变化的特点,应选择放煤能力相对较大的支架,还要具备防止架间漏煤和维护端面稳定的能力,同时为应对工作面推进方向上长度变化频繁的问题,支架还应具备体积小、重量轻、移动灵活、运输方便、具有良好封顶性。

3)由于急倾斜特厚煤层水平分段工作面长度小,必须使用短机身采煤机。益门煤矿煤层软,工作面水平布置,因此对采煤机的截割能力和牵引能力没有特殊要求。

4)输送机输送量应与采煤机最大生产能力以及放煤口放煤能力相适应,且具有备用能力。

2 急倾斜综放面“三机”能力

2.1 液压支架支护能力

急倾斜不稳定特厚煤层综放工作面在开采过程中,覆岩活动可以分为开采初期和开采后期两个阶段,工作面的支架所受载荷除了在不同开采时期顶板活动影响下不同,还在顶底板两侧具有差异,各时期顶底板侧支架工作阻力计算方法[6]如下。

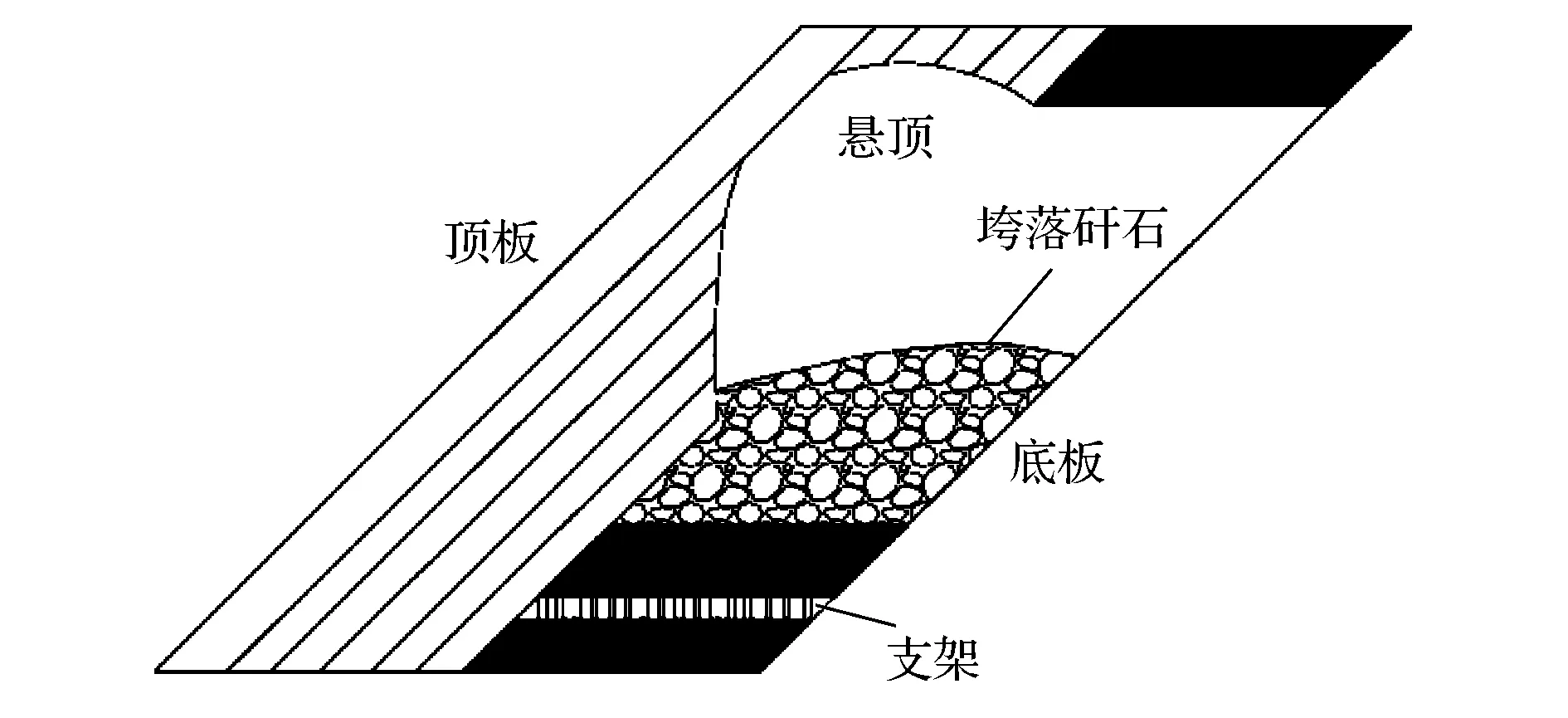

1)开采初期阶段围岩结构如图2所示,此时工作面顶板侧支架工作阻力为:

图2 开采初期结构模型

式中,L为顶梁长度,m;γ为煤矸石容重,kN/m3;ks为支撑效率;k1为安全系数,取1.0~1.5;k2为顶板动载系数,取1.0~1.5;k3为衰减系数,开采初期和后期分别取0.6和0.8;k4为岩石的碎胀系数,通常取值1.1~1.3;q为顶板悬臂梁自重应力;l为长度,m;α为煤层倾角,(°);h1为顶煤厚度,m;h2为垮落煤矸石堆积厚度,m;b为支架中心距,m。

工作面底板侧支架工作阻力F1-2为:

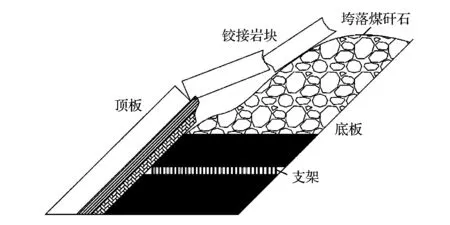

2)开采后期阶段围岩结构如图3所示,工作面顶板侧液压支架工作阻力为:

图3 开采后期结构模型

式中,Q为上覆岩层的压力,kN。

底板侧液压支架工作阻力为:

3)计算得出开采前期支架工作阻力为顶板侧1620 kN、底板侧1400 kN,开采后期为顶板侧1920 kN、底板侧1720 kN。考虑实际应用减少设备更换,所选支架应满足控制所有时期采场上覆岩层的需要,取不同工况理论计算最大值,得出工作阻力不低于1920 kN,对应支护强度不低于0.48 MPa。

2.2 采煤机落煤能力

依照采煤机选型原则,选择的采煤机应满足以下基本参数:采高2.4 m,截深0.6 m。

1)采煤机牵引速度。按每割1刀煤,所需其它辅助时间(启动、非割煤时间)为T非,取T非=65 min(采煤机割煤与其它工序尽量做到平行作业)每割1刀煤所需时间T刀:

T刀=6×60÷(n×2)-T非=25(min)

工作面长度取L=35 m。

则:采煤机割煤所需最小牵引速度V牵min:

V牵min=L/T刀=35/25≈1.4(m/min)

采煤机割煤所需最高开机率μmax:

μmax=nT刀/(6×60)≈27.7%

根据以上计算,采煤机开机率在27.7%,采煤机牵引速度为1.4 m/min时,能够满足生产要求。

2)采煤机小时生产能力、装机功率。工作面小时割煤量:按“四、六”制工作方式,每班工作6小时,三班产煤一班检修计算。

Qh=f×Q割/T刀

(5)

式中,Qh为采煤机小时最小生产能力,t/h;f为能力富裕系数,取1.2;Q割为每刀产量,取41.9 t;T刀=25 min。

Qh=1.2×41.9/(25÷60)=120.7(t/h)

装机功率包括截割电机,牵引电机,破碎电机等电机功率总和,装机功率由式(6)计算:

P=Qh×Hw

(6)

式中,P为装机功率,kW;Qh为采煤理论生产能力,取120.7t/h;Hw为比能耗,一般0.6~0.7,取0.6;P=120.7×0.6=72.4 kW

通常采煤机的实际装机功率比正常割煤时所需功率要多出30%~50%,以增强采煤机过地质构造时的破岩能力,实际装机功率为1.3~1.5P。因此采煤机的实际功率94~109 kW。

2.3 刮板输送机运煤能力

1)前刮板输送机运煤能力。采煤机最大落煤能力由式(7)计算:

Qgmax=60B(H/2)Vr

(7)

式中,Qgmax为采煤机最大落煤能力;B为采煤机截深,取0.6 m;H为采高,取2.4 m;V为采煤机平均割煤速度,取3 m/min;r为煤容量,取1.5 t/m3。

选择输送机的运输能力应满足采煤机最大落煤能力要求:

Qgmax=60×0.6×1.2×3×1.5=194.4(t/h)

输送机最大运输能力应满足:

Qyl=KyiQgmax

(8)

式中,Qyl为输送机的最大运输能力;Kyi为输送机装载不均匀系数,取1.4。

Qyl=1.4×194.4=272.2 h

因此所选前部刮板输送机的运输能力应不小于300 t/h。

2)后刮板输送机运煤能力。按“两刀一放”的放煤工艺,放煤回收率按75%计算,则一个循环的放煤量为:

Q放=L×Bf×Hf×γ×Kf=529.2(t)

式中,Q放为放一次顶煤产量,t;Bf为循环步距,取1.2 m;Hf为放煤高度,取11.2 m;Kf为回收率,取0.75;

放煤能力由放煤口大小和多少来决定,一般可通过调节放煤口的多少来调节,放煤速度可以通过调节放煤口大小及摆尾梁调节。由以上计算每割一刀需25 min,割两刀需50 min。工作面放煤时间T放取为50 min,平均放煤能力:

Q平=Q放/T放=529.2×60/50=635(t/h)

最大放煤能力:

Qfmax=Kf×Q平

(9)

式中,Qfmax为最大放煤能力;Kf为放煤不均匀系数,取1.5。

Qfmax=1.5×635=866(t/h)

因此,后部输送机的运输能力应不小于952 t/h。

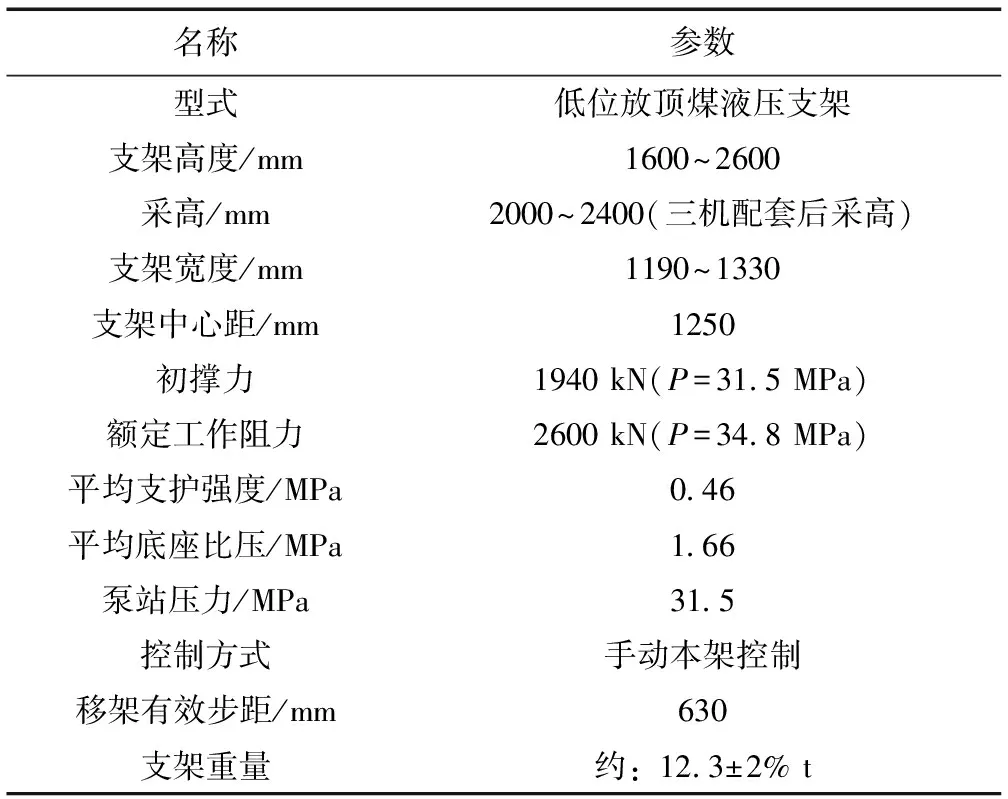

3 急倾斜综放面三机设备选型配套

根据煤层的赋存情况和采煤高度的要求以及前文能力分析结果,液压支架中部选择支架型号为ZF2600/16/26,过渡支架型号为ZFG2800/17/28,采煤机采用MG250/300-NAWD型电牵引短壁采煤机。支架主要技术参数见表1,采煤机主要参数见表2。

表1 液压支架主要参数

表2 采煤机主要参数

前部刮板输送机采用SGZ730/90中双链输送机,运输能力为700 t/h,总装机功率为90 kW,采用端卸的卸载方式,链速约1 m/s,使用长度32.5 m。后部刮板输送机采用SGB620/40边双链输送机,运输能力为150 t/h,总装机功率为55 kW,同样采用端卸,链速约0.86 m/s,使用长度33 m。同时选用SZZ630/90中双链刮板转载机。

4 工程应用效果

4.1 设备运行情况

将工作面“三机”选型结果应用至益门煤矿1212工作面,为第7分段,对工作面现场进行跟班观测,统计记录采煤机开机率、支架压力以及输送机工作等情况。

统计结果表明:1212工作面生产班平均采煤机开机率达60%;实测支架平均支护强度为:p0=0.16 MPa,pm=0.28 MPa,pt=0.22 MPa,支架最大支护强度为:p0max=0.32 MPa,pmmax=0.45 MPa,ptmax=0.31 MPa,所选液压支架的支护强度为0.49 MPa,工作面周期来压步距平均为8 m,来压期间末阻力平均动载系数为1.24;观测期间前、后刮板输送机均未出现故障,运输能力符合要求,采煤机割煤和放顶煤工序实现平行作业。

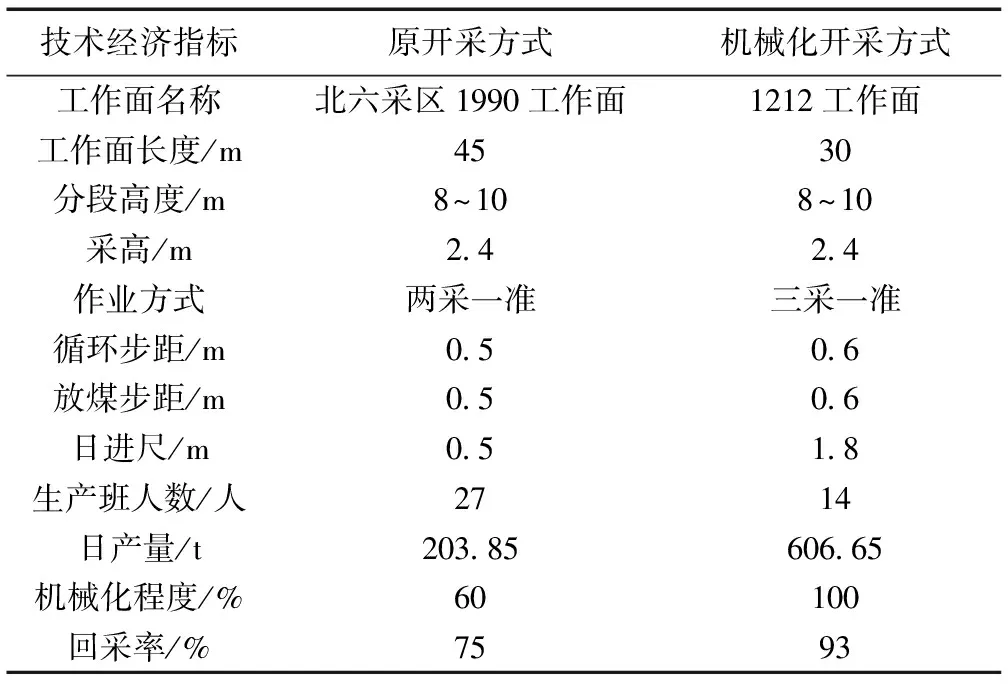

4.2 技术经济效果

从煤炭资源采出率角度评价机械化开采在益门煤矿的应用效果,实测统计采用机械化开采前后的主要技术经济对比见表3,从表中可知,采用机械化开采后工作面单产提高约300%,生产班作业人数由27人减少至14人,工作面回采率由75%提升至93%,同时工人劳动强度大幅降低,片帮冒顶等矿压显现明显减少,实现了安全高效生产。

表3 主要技术经济对比

5 结 论

1)分析了益门煤矿采煤工作面采用水平分段放顶煤开采特点及设备要求,工作面长度较小且变化,分段顶煤较厚、松软不稳定,采空空间大矿压显现强烈。支架应具备轻便、放煤能力大、封顶性良好的特点,需选用短机身电牵引采煤机。

2)计算得出支架工作阻力不低于1920 kN,选择支架型号为ZF2600/16/26。采煤机的实际功率应在94~109 kW,选用MG250/300-NAWD型电牵引短壁采煤机。前部刮板输送机的运输能力应不小于300 t/h,后部输送机不小于952 t/h,采用SGZ730/90 中双链前部刮板输送机、SGB620/40边双链后部刮板输送机、SZZ630/90中双链刮板转载机。

3)将工作面“三机”选型结果应用于益门煤矿1212工作面并跟班观测,观测期间采煤机开机率达60%,支架工作阻力满足顶板控制要求,采煤机割煤和放顶煤工序平行作业,工作面生产班作业人数由27人减少至14人,回采率由75%提升至93%,实现了高产高效。