庄子河煤业切顶卸压沿空留巷关键参数研究

2022-08-16李庆

李庆

(山西焦煤山煤国际 庄子河煤业,山西 长治 047100)

1 概 况

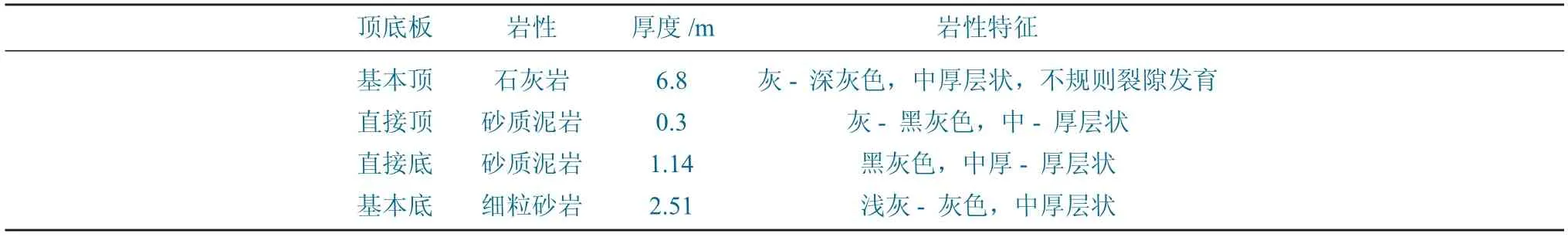

庄子河煤业15106 工作面位于+1 000 水平一采区,主采15 号煤层。15 号煤层位于太原组下部,煤层倾角0~3°,平均厚度3.5 m,煤层结构简单,上部和下部常含两层夹矸,煤体内生裂隙发育,层状构造,普氏硬度为1.4,埋深118~132 m。工作面煤层顶底板情况见表1。

表1 煤层顶底板结构Table 1 Coal seam roof and floor structure

15106 工作面回采巷道沿煤层顶板掘进,巷道断面为矩形,净宽5.2 m,净高3.6 m。由表1 可知,巷道顶板为石灰岩,强度及硬度较高,且厚度达6.8 m,属于典型的厚层坚硬顶板。为提高煤炭资源回收率,决定在15106 工作面实施坚硬顶板条件下的切顶留巷无煤柱开采技术。

2 切顶卸压技术

2.1 工艺流程

切顶卸压沿空留巷技术工艺流程如图1 所示。

图1 切顶卸压技术工艺流程Fig.1 Process flowof roof cutting pressure relief technology

工作面在进行切顶卸压前,采用恒阻大变形锚索对切顶侧顶板进行超前补强支护,防治切顶后顶板出现剧烈下沉,保证留巷效果;随后对巷道采空区侧顶板进行预裂切缝,切断巷道顶板与采空区顶板间的应力传递,使巷道处于低应力环境中;切缝完成后,顶板会随着工作面的推进自行垮落并形成巷帮,由于切顶后动压影响较大,需在留巷侧补打单体支柱支护,同时为防止矸石窜入,需对巷旁进行挡矸支护。

2.2 切顶高度计算

切顶高度H 可按式(1) 计算:

式中:M 为煤层厚度,m;ΔH1为顶板下沉量,m;ΔH2为底臌量,m;k 为岩层碎胀系数。

15106 工作面运输顺槽直接顶为砂质泥岩,岩性较软,碎胀系数取1.33,基本顶为坚硬的石灰岩,碎胀系数为1.47,取两者中值得出切顶岩层碎胀系数k 为1.40,在不考虑顶底板变形的情况下,按工作面最大采高M 为3.5 m 计算,得出切顶高度H=8.75 m,对其取整初步确定出合理的切顶高度为9 m。

3 切顶参数数值模拟分析

3.1 建立模型

影响无煤柱切顶卸压留巷效果的参数主要为切顶高度及切顶角度,为确定合理的切顶高度及角度,依据15106 工作面的实际赋存条件,采用FLAC3D 数值模拟软件建立模型,模型尺寸长×宽×高=100 m×50 m×35 m,根据工作面埋深,在模型顶部施加5.6 MPa 的垂向力以模拟覆岩压力,约束模型四周的水平位移并固定模型底部的垂直位移。计算时,煤岩体的破坏准则统一采用Mohr-Coulomb 本构模型,煤岩体的物理力学参数见表2。

表2 煤岩体物理力学参数Table 2 Physical and mechanical parameters of coal and rock mass

3.2 切顶高度分析

通过对比分析不同切顶高度下巷道的应力分布特征及位移情况确定出合理的切顶高度。根据理论分析结果结合实际工程地质条件,模拟的切顶高度分别7、9、11 m,不同切顶高度下巷道的垂直应力分布特征如图2 所示。

由图2 可知,随着切顶高度的增加,巷道围岩的卸压范围逐渐扩大,主要卸压区域为巷道顶板的切缝侧附近。而应力集中区域主要分布在巷道非切缝侧顶板附近,随着切顶高度的增加,应力集中范围逐渐缩小,且逐渐向顶板上方的深部围岩转移,弱化了巷道围岩的应力。

图2 不同切顶高度下巷道的垂直应力分布特征Fig.2 Vertical stress distribution characteristics of roadway under different roof cutting heights

切顶高度为7 m 时,围岩最大垂直应力为53.6 MPa;切顶高度为9 m 时,围岩最大垂直应力为46.8 MPa,较7 m 切顶高度时降低了12.7%;切顶高度为11 m 时,围岩最大垂直应力为45.2 MPa,较9 m 切顶高度时降低了3.4%。可以看出,随着切顶高度得增加,围岩应力集中范围及其峰值均逐渐减小,但当切顶高度增加至9 m 后,继续增加高度对围岩应力集中的影响不明显。

不同切顶高度下巷道顶板的垂直位移规律如图3 所示。

图3 不同切顶高度下巷道顶板的垂直位移规律Fig.3 Vertical displacement lawof roadway roof under different roof cutting heights

由图3 可知,巷道实施切顶卸压后,顶板的变形呈现出明显的不对称性,顶板的变形量由切缝侧向实体煤侧逐渐减小。另外,随着切顶高度的增加,顶板整体的垂直位移量降低,巷道的稳定性提高。切顶高度为7 m 时,顶板最大垂直位移量为580 m;切顶高度为9 m 时,顶板最大垂直位移量为408 m,较7 m 切顶高度时降低了29.7%;切顶高度为11 m 时,顶板最大垂直位移量为380 m,较9 m 切顶高度时降低了6.9%。可以看出,切顶高度由7 m 增加到9 m 时,顶板的垂直位移量大幅度减小,而从9 m 增加到11 m 时,顶板垂直位移量变化很小。

综上所述,7 m 切顶高度的卸压效果较差,9 m 和11 m 切顶高度的卸压效果基本相近,为便于现场施工,确定15106 工作面合理的切顶高度为9 m。

3.3 切顶角度分析

巷道进行切顶后,采空区侧顶板会随着工作面回采而下沉垮落,而岩体间的摩擦力会阻碍顶板的下沉,因此,预裂切缝需与垂线呈一定的夹角,以保证采空区侧顶板的顺利垮落。模拟中共设置3 组方案,切顶角度分别为5°、15°、25°,切顶高度统一为9 m。不同切顶角度下巷道围岩的垂直应力分布特征如图4 所示。

图4 不同切顶角度下巷道垂直应力分布特征Fig.4 Vertical stress distribution characteristics of roadway under different roof cutting angles

由图4 可知,切缝两侧围岩的应力分布特征具有明显的差异,表明一定切顶角度可以有效切断采空区侧顶板与巷道顶板的应力传递。随着切顶角度的增大,围岩的应力集中程度随之增大,切顶角度为5°、15°时,巷道围岩的最大垂直应力分别为48.9 MPa、50.6 MPa,变化幅度较小,基本相近,而切顶角度为25°时,最大垂直应力为58.9 MPa,增长幅度较大,不利于巷道维护。

图5 为不同切顶角度下巷道顶板的垂直位移情况。

图5 不同切顶角度下巷道顶板的垂直位移Fig.5 Vertical displacement of roadway roof under different roof cutting angles

由图5 可知,采空区侧顶板的下沉量随着切顶角度的增加而增大,下沉量越大表明采空区侧顶板的垮落越彻底,切顶角度为5°、15°、25°时的采空区侧顶板下沉量分别为7 028、7 867、7 807 mm,垮落较彻底,不存在大面积悬顶。

综上所述,切顶角度为15°时的应力集中程度适中,且采空区侧顶板的垮落效果好,因此,确定合理的切顶角度为15°。

4 现场实践分析

支护断面如图6 所示。

图6 巷道支护断面Fig.6 Roadway support section

采用双向聚能爆破工艺对15106 工作面回采巷道进行切顶,切顶高度为9 m,切顶角度15°。为保证留巷段的稳定性,在巷道原有支护的基础上,在采空区侧顶板补打2 排恒阻补强锚索,第1 排补强锚索距巷帮650 mm,第2 排锚索距巷帮1 800 mm,锚索长度11.5 m,并配备让压锁具,留巷段内采用“π 型梁+单体支柱”进行补强支护,一梁四柱,柱间距为1 500 mm,排距1 000 mm。

切顶施工结束后,对15106 工作面回采巷道的围岩表面位移进行监测,监测结果如图7 所示。随着工作面的推进,巷道的变形量持续增大,在滞后工作面90 m 后趋于稳定,顶底板最大移进量为340 mm,两帮最大移进量为530 mm,围岩整体稳定性较好,能够满足工作面正常生产需求。

5 结 论

(1) 根据庄子河煤业15106 工作面的实际工程地质条件,结合切顶卸压沿空留巷的技术原理,初步确定出合理的切顶高度为9 m。

(2) 通过FLAC3D 数值模拟软件,分析了不同切顶参数下巷道围岩的应力及位移分布特征,确定出合理的切顶高度为9 m,切顶角度为15°。

(3) 根据切顶参数对巷道留巷段进行了补强支护设计。现场应用结果表明,巷道围岩的整体稳定性较好,取得了良好的效果。