大采高综采工作面回撤通道顶板稳定性及控制研究

2023-09-25高奎英冯志忠

高奎英,卢 恒,冯志忠

(国能神东煤炭集团 大柳塔煤矿,陕西 神木 719315)

随着采煤方法不断改进和机械装备水平的显著提高,大采高综采工作面的设备数量越来越多、尺寸越来越大,造成了设备运输困难[1-4]。目前我国煤矿综采工作面多采用双通道回撤技术来提高工作面设备回撤速度,然而回撤通道一定会经历反复扰动影响直至失去一个煤帮,导致回撤通道应力环境恶劣,控制难度极大[5-7]。

大量学者对回撤通道围岩稳定性控制进行研究,取得了较为丰富的成果。张永强[8]等认为基本顶断裂位置靠近回撤通道上方时关键块偏转下沉会造成围岩严重破坏;杨征[9]等通过研究认为工作面末采期间回撤通道的围岩应力会由回采帮向煤柱帮转移,加强回撤通道围岩支护强度,可保证回撤通道稳定性;杨继元[10]等建立了浅埋综采工作面基本顶周期破断深梁结构力学模型,得出末采阶段支承压力与回撤通道侧向支承压力的耦合叠加是回撤通道围岩变形大的主要原因;张杰[11]等通过理论计算得出回撤通道剩余煤柱平均应力与煤柱宽度成反比,剩余煤柱的强度与煤柱宽度成正比,提出采取内外共同支护保证回撤工作的顺利完成;李臣[12]等通过理论分析和数值计算研究了预掘双回撤通道围岩破坏特征,认为末采期间回撤通道处于非等压动态叠加应力场,围岩塑性区趋于蝶形失稳并提出采用合理煤柱尺寸及加强支护保证回撤通道的稳定。鉴于不同煤矿的煤岩赋存状况、力学参数等变化较大,在现场工程实践中需要根据各矿具体条件进行分析。本研究以活鸡兔井22311综采工作面回撤通道为研究对象,采用理论计算、数值模拟等方法确定了回撤通道煤柱失稳临界宽度及“长关键块”作用下液压支架的临界阻力,并提出采用锚杆索联合支护、停采让压、补强加固的多技术手段共同控制回撤通道围岩的稳定,在现场试验中取得了较好的控制效果。为本矿井及类似条件矿井回撤通道的稳定控制提供了参考。

1 工程概况

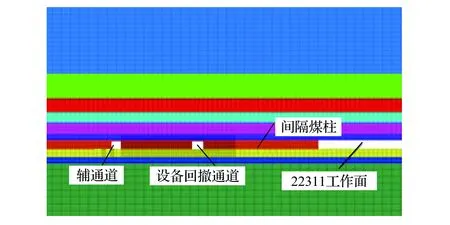

22311综采工作面平均埋深181 m,煤层平均厚度4.5 m,倾角3°,22311工作面回采结束后,其工作面设备要被搬家至下一个工作面的切眼。为提高工作面设备搬家质量和速度,采用双通道回撤技术,两通道间距30 m,通过联络巷联通。设备回撤通道布置与工作面位置关系如图1所示。

图1 22311综采工作面设备回撤通道布置

设备回撤通道沿底板掘进,设计断面为矩形,其尺寸为:宽×高=5.2 m×3.5 m。随着工作面推进回撤通道与工作面距离逐渐靠近,回撤通道与工作面之间煤柱尺寸越来越小直至工作面与通道贯,该过程中回撤通道受剧烈采动影响,因此有必要对不同时期通道围岩结构及矿压显现规律进行研究,并提出能够确保不同时期回撤通道围岩稳定的支护技术。

2 回撤通道间隔煤柱临界失稳宽度计算

回撤通道与工作面之间的间隔煤柱所受载荷由煤柱上覆岩层重量和采空区悬露顶板转移载荷组成[13]。回撤通道与辅助通道的距离较大,将该部分煤体看成实体煤。22311综采工作面回撤通道间隔煤柱载荷计算模型如图2所示。

图2 间隔煤柱载荷计算模型

间隔煤柱一侧为采空区,因此得单位面积煤柱上的平均应力为:

式中,σ为煤柱平均应力,MPa;γ为上覆岩层平均体积力,N/m3;δ为采空区岩层跨落角,(°);B为煤柱宽度,m;H为巷道埋深,m;D为采空区宽度,m;k为动压系数。

间隔煤柱的强度由煤柱煤体强度、煤柱宽度和高度等决定,根据Obert-Dwvall/Wang公式,间隔煤柱强度为:

式中,R为煤柱的极限强度,MPa;Rc为煤块的单轴抗压强度,MPa;B为煤柱宽度,m;h为煤柱高度,m。

当间隔煤柱平均应力大于煤柱强度时煤柱发生失稳破坏,由式(1)、式(2)相等得间隔煤柱临界失稳宽度为:

根据22311综采工作面地质生产资料和实验室分析知:h=3.5 m;Rc=35 MPa;γ=2.5×104N/m3;k=1.5;H=181 m;δ=55°;D=200 m。将参数带入式(3)得:B=4.38 m。

3 回撤通道稳定性数值分析

3.1 模型建立

以22311综采工作面实际地质条件为基础,建立尺寸为100 m×200 m×70 m(x,y,z)的FLAC3D数值计算模型,回撤通道为断面尺寸为宽×高=5.2 m×3.5 m。模型边界条件设置为底面及侧面边界固定,并施加垂直载荷为3.54 MPa;根据地应力测试结果侧压系数为1.2。围岩本构关系采用摩尔-库仑模型。根据物理力学实验和该矿现场资料确定煤岩参数见表1,数值模型中回撤通道、辅助通道及工作面相对位置如图3所示。

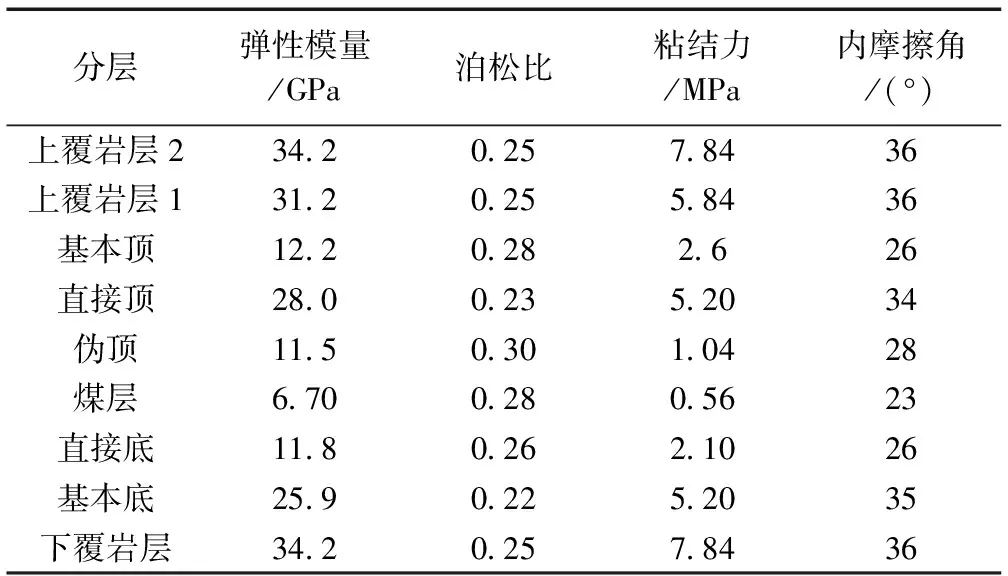

表1 煤岩物理力学参数

图3 数值模型中回撤通道与工作面相对位置

3.2 不同煤柱宽度通道围岩支承压力分布规律

随着工作面推进,22311工作面逐渐向回撤通道逼近,当间隔煤柱宽度逐渐减小时,受采动影响越剧烈,相应的间隔煤柱内和通道附近围岩的支承应力分布特征势必也会发生剧烈改变。采动影响下不同煤柱宽度通道实体煤侧及煤柱侧支承压力分布曲线如图4所示。

图4 回撤通道两侧实体煤与煤柱间支承应力转移规律

由图4(a)可知:煤柱宽度为70 m时,实体煤上支承压力总体处于原岩应力水平,在实体煤靠近回撤通道与回撤辅巷处产生大小与范围基本一致的支承压力,表明70 m煤柱时,回撤通道与回撤辅巷附近未受到工作面开采引起的超前支承压力影响,而仅受到通道与辅巷掘进引起的支承压力影响,说明工作面开采后的超前支承压力影响范围约为70 m。煤柱宽度由70 m→12 m变化的过程中,煤柱上支承压力曲线均呈双峰值,且煤柱宽度越小,工作面超前支承应力与回撤通道掘进产生的支承应力叠加越明显,导致了煤柱整体支承应力与峰值应力越大。

由图4(b)可知,煤柱宽度为10 m以下时,煤柱内支承压力曲线呈单峰值,当煤柱宽度为10 m时峰值应力达到最大值。此后,随着煤柱宽度减小,煤柱内裂隙发育,承载性能下降,峰值逐渐降低。煤柱宽度为4 m时,峰值应力开始低于原岩应力水平,此时煤柱基本失去承载能力,其内支承压力大幅度低于原岩应力,煤柱裂隙完全贯通,发生较为明显失稳破坏。

3.3 采动影响通道围岩塑性区分布规律

不同煤柱宽度下围岩塑性区分布如图5所示。从图5可知,间隔煤柱70 m时,通道围岩主要为剪切破坏,煤柱宽度减小至20 m时,剪切破坏向围岩深部扩展,其中通道煤柱侧扩展较严重,煤柱宽度减小至12 m时,围岩塑性区进一步扩展,但煤柱内塑性区未贯通;煤柱宽度为8m及以下时煤柱内塑性区已完全贯通,但8 m煤柱情况下煤柱内仍然存在弹性单元,直到煤柱为4 m时整个煤柱已经完全处于塑性破坏状态,与第二节的理论分析基本吻合。

图5 采动影响通道围岩塑性区分布规律

4 回撤通道顶板结构形式对通道围岩稳定性影响

回撤通道灾变失稳的发生需满足两个条件:①煤柱处于失稳临界宽度范围内;②基本顶迅速下沉、回转、切落等强烈动载作用。工作面与回撤通道一定要贯通的特点,决定了煤柱一定会经历临界宽度范围。所以,防止回撤通道灾变失稳仅能从控制基本顶动载着手。从控制措施方面来讲,解决工作面与通道间煤柱失去自承能力后的支护强度问题,是保证回撤通道稳定的关键。在煤柱临界失稳宽度范围时,应及时调节支架到合理的支护强度,而设计液压支架合理的支护强度的前提条件是明确回撤通道与工作面上方顶板的覆岩型式。因此有必要对回撤通道与工作面上方顶板结构进行研究。

4.1 基本顶断裂特征及影响因素分析

工作面推进的长度等于周期来压步距时,基本顶岩梁就会发生断裂,关键块B在回转运动的过程中它逐渐与关键块A、C相挤压咬合,稳定后形成平衡的“铰接结构”。

回撤通道上方顶板覆岩结构形式变化主要体现在基本顶关键块的断裂位置及长度。为便于研究分析现作如下规定:通道上方关键块B长度与周期来压末采阶段关键块相比长度增大时称之为“长关键块”。

工作面末采阶段随着回撤通道接近贯通,顶板所受的力由通道实体煤、煤柱和支架共同承担。随着工作面的推进,间隔煤柱上的覆岩载荷不断地迁移分担至实体煤和支架上。当煤柱宽度进入临界失稳范围时,煤柱无抵抗外界应力能力,覆岩载荷全部转移到实体煤和支架上。另外,支架对顶板阻力最大一般是4~8倍的采高,远小于回撤通道实体煤侧受到覆岩重量。基于此,煤柱进入失稳宽度时,通道上方的基本顶为在回撤通道实体煤侧一端固支的悬臂梁,其长度为:

L=b+a+Lx

(4)

式中,b为通道宽度,m;a为煤柱临界失稳宽度,m;Lx为煤柱进入临界失稳宽度范围时工作面与周期断裂线距离,m。

设工作面周期来压步距为L0,且工作面刚刚推进至煤柱失稳临界宽度。

1)若Lx=L0或0,基本顶恰好发生周期来压如图6(a)。此时回撤通道正上方的基本顶可视为实体煤侧一端固支的悬臂梁结构,悬臂梁长度是回撤通道宽度与煤柱宽度之和。若此时的悬臂梁长度小于周期来压步距,即b+a 图6 常规关键块顶板覆岩结构 2)若0 图7 长关键块顶板覆岩结构 “长关键B”长度增大,来压强度大幅度增强,矿压显现剧烈,使得工作面和通道围岩稳定性降低,相应地阻止顶板失稳所需的液压支架阻力要比“常规关键块”下的支架阻力大得多。 4.2.1 长关键块顶板结构力学模型 长关键块的长度为回撤通道实体煤侧极限平衡区宽度、通道宽度、临界失稳煤柱宽度以及工作面与上次来压间距离之和。22311综采工作面来压步距为14.7 m,即为常规关键块长度,通道实体煤侧极限平衡区的宽度经理论计算为3 m,通道宽度5.2 m,临界失稳煤柱宽度为4 m,煤柱进入临界失稳宽度时工作面与周期断裂线距离为9 m,故“长关键块B”的长度约为21 m。 建立回撤通道顶板力学模型如图8所示,“长关键块”结构受力分析如图9所示。为简化计算,取cosθ2≈1,sinθ2≈sinθ1/4。对便于计算作如下简化:①关键块上所受载荷为均布载荷q;②煤柱处于临界失稳宽度时,煤柱及实体煤极限平衡区的支撑力为零。 图8 回撤通道顶板力学模型 图9 “长关键块”结构受力状态 由图9所示长关键块受力分析得其平衡方程为: 2R1(x0+b+a+Lm)/3+T(h-Δ-d)- P1Lcosθ1/2=0 (5) P1=R1+QA (6) 即: QA=P1-R1 (8) 式中,x0为通道实体煤侧塑性区宽度,m;b为回撤通道宽度,m;a为间隔煤柱宽度,m;Lm为控顶距,m;T为关键块A对关键块B的水平挤压力,kN;h为关键块B厚度,m;d为块体间挤压接触面高度,m;Δ为长关键块B的下沉量,m;P1为块B自重及上部荷载,kN;QA为关键块B自重,kN;R1为直接顶对关键块B的阻力,kN;θ1、θ2分别为关键块B和C的偏转角,(°)。 根据矿山压力及控制理论知,“长关键块体B”在E点不发生滑落失稳的判据表达式为: Ttanφ≥QA (9) 式中,φ为内摩擦角,(°)。 将式(7)和(8)代入式(9)得: 其中,d=(h-Δ)/2,P1=LmL(q+hγ1),Δ=Lsinθ1,θ1=arcsin[M-(Kp-1)∑h]/L。 式中,q为长关键块B受到的单位荷载,MPa;∑h为直接顶厚度,m;M为煤层厚度,m;γ1为岩层平均容重,kN/m3;Kp为碎胀系数。 对图8中的e、f进行力学分析,其中F2的作用位置约位于Lm/3处。由∑MO=0,∑Fy=0得: F1+F2=Q+R1 (12) 联合式(11)和式(12)得: 其中,Q=Q1+Q2=b(x0+b+a+Lm)(∑hγ1+mγ2)。 式中,Q1为支架控制范围顶煤载荷,kN;Q2为直接顶载荷,kN;m为通道顶煤厚度,m;γ2为煤体容重,kN/m3;F1、F2为对通道顶板临界支护力、液压支架临界阻力,kN。 4.2.2 长关键块稳定性与支架相互作用关系 22311工作面最大控顶距Lm=6.0 m,通道宽b=5.2 m;基本顶的厚度h=5.2 m,内摩擦角φ=35°;煤厚M=4.5 m;直接顶厚度∑h=2.6 m,岩层平均容重γ1=25 kN/m3;通道顶煤厚m=1.0 m,煤体容重γ2=14 kN/m3;长关键块B承受单位载荷q=0.20 MPa。将上述参数值分别代入式(10)、(13),得出在“长关键块B”作用下液压支架的临界阻力为10526 kN。 综采工作面液压支架额定工作阻力为12000 kN,计算额定阻力与临界阻力的比值得支架阻力富余系数约为1.14。阻力富余系数较小,因此需要采取相应的控制手段避免因个别支架发生故障导致支撑力不足使顶板压力转移到其它支架,引发支架压架事故或冒顶片帮事故。 针对22311工作面回撤通道在“长关键块”覆岩结构下易产生剧烈矿压显现的特点,采用锚杆索联合支护、停采让压、补强加固的多技术手段共同控制回撤通道围岩的稳定。 结合工程类比、理论分析及数值模拟来设计回撤通道支护方案,设计参数如下: 1)掘进期顶板支护参数:采用∅20 mm×2400 mm的左旋螺纹钢锚杆,间排距为800 mm×800 mm,每排7根。两端锚杆分别帮距为200 mm,倾角10°,中间锚杆垂直顶板布置。使用50×50 mm的8#金属网进行铺设,搭接长度为100 mm。顶板中间位置布置高预应力锚索,规格为∅15.24 mm×7300 mm,每排3根,垂直顶板布置,间排距为1500 mm×2400 mm,预应力不低于120 kN。实体煤帮参数:锚杆为∅20 mm×2400 mm螺纹钢锚杆,间排距均为800 mm×800 mm,每排4根。上顶角锚杆距顶板400 mm,下顶角距底板700 mm,倾角为20°,其余锚杆垂直煤帮布置。采用50 mm×50 mm的8#金属网进行铺设,搭接长度为100 mm。贯通侧煤帮:锚杆规格为∅20 mm×2400 mm玻璃钢锚杆,使用塑料网铺设,其余参数同实体煤帮锚杆设计。 2)采动影响期。采用DN40单体液压支柱配合11#矿用工字钢,形成一梁二柱的补强支护,工字钢长5 m,前端均距煤帮200 mm,间距4000 mm,排距为1600 mm,单体柱初撑力大于50 kN。补强支护方案如图10所示。 图10 采动影响期通道断面支护方案(mm) 3)停采让压。停采让压技术是利用推进速度的变化对周期来压特征产生影响的规律来改变工作面来压的开始位置和来压的持续长度[18,19]。确定工作面与回撤通道间的煤柱宽度是停采让压技术实施的关键。确定煤柱宽度D应满足2个条件:①煤柱保持稳定;②贯通后无顶板来压。即: 式中,D1为确保让压间隔煤柱稳定的宽度,m;D2为贯通后不来压间隔煤柱宽度,m;k为大采高引起的稳定性系数,取1.2;a为煤柱临界失稳宽度,取4 m;l2为来压持续长度,根据末采周期来压规律取3~4 m。 将上述参数代入式(14)计算取整得出:让压间隔煤柱宽度为5 m。等压时间主要以支架阻力急剧上升和煤壁片帮加剧等宏观矿压显现为依据,根据经验值一般取10 h左右。 4)工作面与回撤通道贯通。贯通的过程中(距通道约10 m开始),液压支架上方进行铺网上绳工作,工作面与通道被贯通后,调整支柱与梁支护结构,如图11所示。将工字钢一端靠近煤壁,距煤壁200 mm,另一端与液压支架搭接,搭接长度500 mm,其中,煤帮侧使用2根DN40单体液压支柱并排来支护顶梁,工字钢的间距为1750 mm。 图11 贯通后通道断面支护方案(mm) 通过现场观测及调研,采用停采让压,明显的改善了通道所处位置的应力环境,顶板压力缓和,来压持续时间短,贯通后来压较小。在回撤通道服务期间,由于地质条件的差异,围岩在个别地方发生锚杆索变形或拉断失效、支柱折断现象,但是数量极少,处在可控的范围内。同时,并没有发生围岩大面积片帮、恶性冒顶等影响支架回撤的事故。另外经过统计发现,仅有4架支架发生轻微压架。这表明支护设计方案保证了回撤通道围岩稳定,为工作面设备回撤提供了强有力的保证。 通道变形量上,在远离工作面期间,通道围岩变形量很小,其围岩变形增加量主要发生在受采场活动剧烈采动影响时期,但在采用上述支护方案后,通道被贯通后,顶板最终变形量维持在304 mm左右,实体煤破坏挤出量在157 mm左右,底板无明显底鼓发生,虽然变形量明显高于常规巷道,但仍处于可控范围内。 综上所述,锚杆索联合支护强化了围岩强度,采用停采让压技术有效地控制了来压位置及持续时间,缓和了顶板压力,采用补强加固技术强化了顶板稳定性控制,有利于顶板回撤。基于回撤通道控制技术的指导,在现场实施中取得了成功。 1)建立了间隔煤柱载荷计算模型,并结合Obert-Dwvall/Wang公式推导出间隔煤柱临界失稳宽度表达式,计算得出22311综采工作面回撤通道间隔煤柱临界失稳宽为4.38 m。 2)数值分析得出工作面开采后的超前支承压力影响范围约为70 m,煤柱宽度为70~12 m时煤柱上支承压力曲线呈双峰值,煤柱宽度越小煤柱整体支承应力与峰值应力越大;煤柱宽度为10 m时峰值应力达到最大,10 m以下时煤柱内支承压力曲线呈单峰值;煤柱宽度为4 m时,峰值应力开始低于原岩应力水平且煤柱已完全处于塑性破坏状态。 3)煤柱进入临界失稳宽度时工作面与周期断裂线距离距离为9 m,“长关键块B”的长度约为21 m,建立回撤通道顶板“长关键块”结构力学模型,推导出综采工作面支架临界阻力表达式,计算得出临界阻力为10526 kN,支架阻力富余系数约为1.14。 4)针对液压支架阻力富余系数过小,个别支架发生故障导致支撑力不足易使顶板压力转移到其它支架引发支架压架事故或冒顶片帮事故,提出采用锚杆索联合支护、停采让压、补强加固的多技术手段共同控制回撤通道围岩的稳定,并用于现场试验,取得较好的控制效果。

4.2 长关键块顶板结构力学分析

5 回撤通道稳定性控制与实践

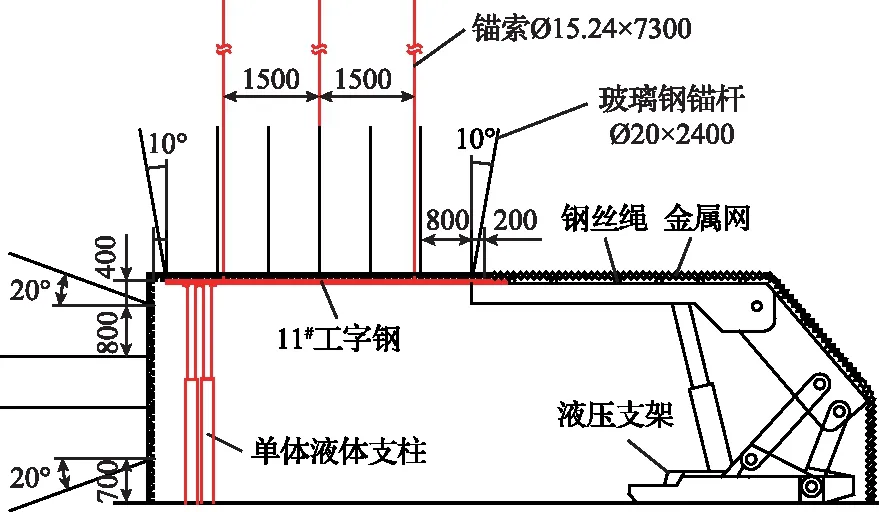

5.1 控制方案与实施

5.2 控制效果评价

6 结 论