不同酿造工艺对黑豆酱油理化特性和感官品质的影响

2023-09-19牛丽丽崔艳闫志华刘先印刘恺卢婷宋茜

牛丽丽,崔艳,闫志华,刘先印,刘恺,卢婷,宋茜

(1.天津市利民调料有限公司,天津 300308;2.天津农学院 食品科学与生物工程学院,天津 300384)

酱油,以大豆和小麦为主要原料,经米曲霉、酵母等多种微生物混合发酵而成,是我国最主要的调味品之一[1]。酱油的发酵方式主要有低盐固态发酵、高盐稀态发酵两种[2]。低盐固态发酵是以脱脂大豆(或大豆)及麸皮、麦粉等为原料,经过蛋白变性、制曲后,混合6° Bé 的盐水,在45~55 ℃下发酵20~30 d。高盐稀态发酵是以大豆或大豆粕为主要原料,经过蛋白变性、制曲后,与20° Bé 的盐水混合成稀醪,在发酵罐中发酵4~6 个月。酱油是日常烹饪的必备品,烹饪时添加适量酱油,会使菜肴色泽诱人、香气扑鼻、味道鲜美[3]。酱油不仅是一种传统的调味品,还具有抗氧化等功效[4]。随着人们生活水平的提高,消费者对更高品质、更高营养价值的酱油产品需求日益强烈。

黑豆中含有丰富的蛋白质、脂肪、维生素、微量元素和粗纤维,具有高蛋白、低热量的特性。其中蛋白质含量达40%以上,黑豆蛋白质中的必需氨基酸组成结构水平总体优于黄豆[5]。黑豆富含人体所需的氨基酸、维生素和微量元素;其表皮中富含的原花青素(3.61%~5.59%)是一种高效的自由基清除剂,具有保护心血管系统、降血糖、抗肿瘤等作用[6]。黑豆因其活性物质含量高于黄豆,逐渐成为酱油改良的主要原料[7]。

张欢欢等[8]在高盐稀态发酵工艺下,使用黄豆、黑豆两种蛋白原料进行发酵,发现黑豆酱油抗氧化活性高于黄豆酱油,醇、酯及醛酮类主要挥发性成分较均衡,风味协调;王猛[9]在黑豆酱油的初步研究中,发现黑豆酱油的氨基酸态氮、全氮、可溶性无盐固形物的含量均高于黄豆酱油;黑豆酱油中的有机酸含量高于黄豆酱油,特别是乳酸、乙酸、酒石酸。

当前酱油发酵工艺方法较多,不同的发酵工艺有不同的特点,酱油的风味也不同,注重酱油发酵工艺研究并提出酱油风味改善的方法有重要意义[10]。

本文以黑豆为主要蛋白质原料,在发酵过程中设定不同的温度控制程序,分析不同酿造方式对黑豆酱油品质的影响,为后续黑豆酱油的发酵工艺选择提供参考。

1 材料与方法

1.1 材料与设备

1.1.1 原料

黑豆:市售;炒小麦:涿州市永鑫炒麦厂;米曲霉(沪酿3.042):石家庄市鼎鑫酿造食品科学研究所。

1.1.2 试剂

氢氧化钠:天津市大陆化学试剂有限公司;甲醛溶液:天津市风船化学试剂科技有限公司;硝酸银:天津市南开化工厂;铬酸钾:天津市天大化工实验厂;硫酸:天津化学试剂三厂;硼酸:天津市凯通化学试剂有限公司;盐酸、亚铁氰化钾:天津市恒兴化学试剂制造有限公司;硫酸铜:天津市化工三厂有限公司;硝酸钾、次甲基蓝:天津市致远化学试剂有限公司;葡萄糖、酒石酸钾钠:天津市科密欧化学试剂有限公司。所用试剂均为分析纯。

1.1.3 设备

T700 型紫外可见分光光度计:北京普析通用仪器有限责任公司;PHSJ-5 型实验室pH 计:上海仪电科学仪器股份有限公司;GH610-3 型分析天平:北京京衡伟业科技有限公司;HSY-16 型水浴锅:上海跃进医疗器械有限公司;101-01 型电热恒温干燥箱:天津市三水科学仪器有限公司;JC-9870A 型全自动凯氏定氮仪:上海市沛欧分析仪器有限公司;DN3000 型玻璃钢保温发酵罐:连云港中复连众复合材料有限公司;斗式提升机、泡豆槽及平台:上海瑞派机械有限公司;蒸球:江阴市华信药化设备有限公司;三联发酵罐:镇江生物设备有限公司;CSOIF 型生物显微镜:上海光学仪器五厂。

1.2 试验方法

1.2.1 黑豆酱油发酵工艺

黑豆酱油发酵工艺流程为选豆→浸泡→蒸煮→接菌制曲→发酵→压榨。

原料配比:黑豆∶炒小麦=7∶3(质量比)。每蒸球用量为黑豆700 kg,炒小麦300 kg。黑豆泡发时间为10~12 h。

蒸煮工艺:泡好的黑豆进入蒸球中蒸煮。蒸煮条件:0.18 MPa、3 min。蒸煮完成的黑豆与炒小麦混合,经隧道冷却后接种米曲霉菌种,接种量为0.035%。

制曲工艺:曲料入曲池后,温度控制在30~35 ℃。品温超过35 ℃时第一次翻曲,10~12 h 后进行第二次翻曲,翻曲后温度控制在20~25 ℃。68~72 h 后出曲。成曲取样,测定成曲水分和酶活力等指标。

混料入罐工艺:盐水浓度为20° Bé,添加酵母培养液的浓度≥2×107cfu/mL,每罐45 L。

分别采用低温酿造工艺、常温酿造工艺和高温酿造工艺3 组发酵工艺进行后续发酵酿造。

1)低温酿造工艺:盐水温度为0~4 ℃,进罐后10~20 ℃保持20 d;随后开启热水循环,缓慢加温至30 ℃;加入酵母培养液,在30~35 ℃保温发酵60 d;开启冷冻机组,温度控制在25~30 ℃,保温发酵30 d;酱醪成熟,出罐压榨。发酵期约为4 个月。

2)常温酿造工艺:盐水温度为常温(约为25 ℃),进罐后开启热水循环,升温至30 ℃;加入酵母培养,保持30~35 ℃发酵直至结束。发酵期约为4 个月。

3)高温酿造工艺:盐水温度为50~52 ℃,进罐后40~45 ℃保温发酵20 d;开启冷冻机组,缓慢降温至30 ℃;加入酵母培养液,30~35 ℃发酵直至结束。发酵期约为4 个月。

定期取样,检测酱汁温度、pH 值、还原糖、氨基酸态氮、全氮等指标。

1.2.2 相关指标测定方法

酶活力参照SB/T 10317—1999《蛋白酶活力测定法》中甲醛法测定;总酸、氨基酸态氮、可溶性无盐固形物、全氮、感官品质参照GB/T 18186—2000《酿造酱油》测定;还原糖采用SB/T 10213—1994《酱腌菜理化检验方法》测定;水分参照GB 5009.3—2016《食品安全国家标准食品中水分的测定》测定;酵母菌计数采用血球计数板计数法;pH 值采用实验室pH 计直接读数得出;色值采用比色板直接比对。感官评价标准见表1。

1.3 数据处理

所有样品均重复测定3 次,采用GraphPrism 8 软件绘图。品评数据利用Origin 9.0 绘制雷达图。

2 结果与分析

2.1 水分和酶活力测定结果

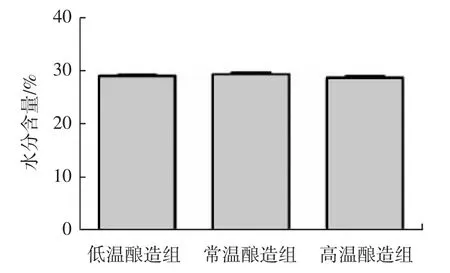

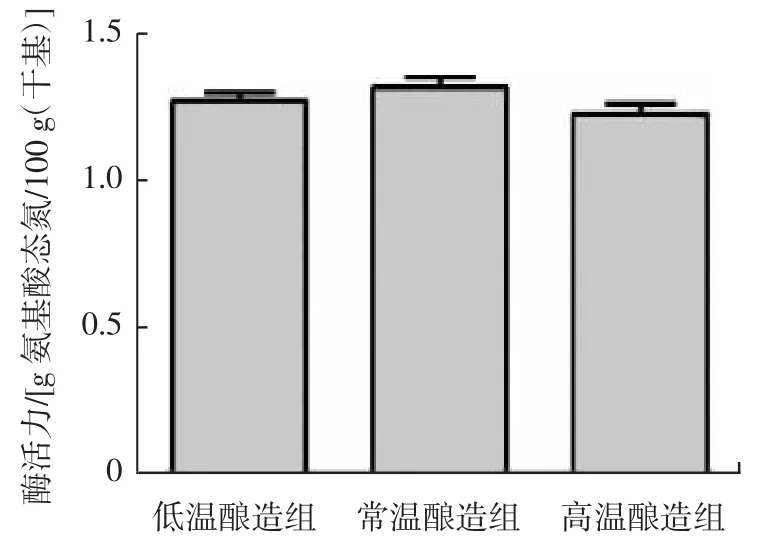

酱油制大曲过程是为了让米曲霉产生更多种类、更多数量的酶,主要包括水解蛋白质的蛋白酶、肽酶以及分解碳水化合物的酶类,其中米曲霉和蛋白酶活性是影响酱油原料利用率和产品品质的关键因素[11],决定酱油品质好坏和发酵周期长短,曲料中适当的水分含量会对酶的分泌起到促进作用。通常,成曲水分含量在25%~30%,成曲酶活在1~1.3 g 氨基酸态氮/100 g(干基)。本次试验,分别测定每个试验组成曲水分和成曲酶活性,以确定3 组发酵工艺是否在成曲质量上保持一致。具体结果见图1、图2。

图1 不同发酵工艺成曲水分含量Fig.1 Moisture content of soy sauce koji in different brewing techniques

图2 不同发酵工艺成曲酶活力Fig.2 Enzyme activity of soy sauce koji in different brewing techniques

从图1、图2 可以看到,3 组的成曲平均水分含量在29%,成曲酶活力平均值为1.25 g 氨基酸态氮/100 g(干基),成曲质量一致,没有明显差别。

2.2 不同发酵工艺中酱油理化指标变化

2.2.1 发酵过程中温度的变化

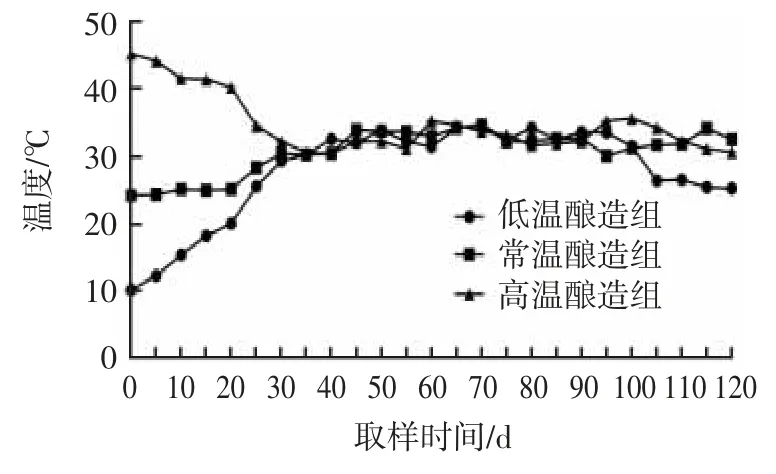

酱油发酵的温度与酱油品质密切相关。发酵温度会影响发酵过程中各种酶活力的变化、微生物的生长[12]及美拉德反应,从而导致酱油的风味、香气和色泽产生差异[13]。低温发酵工艺可以模拟自然发酵过程,更适合酵母菌、乳酸菌等有益微生物的繁殖、发酵,酱醪中酒精含量高,能够生成醇厚的香气;常温发酵工艺可以排除投料季节不同而造成的温度差异,将发酵温度始终控制在30 ℃左右,在保证酶发挥作用的基础上,生产出品质均一的产品;高温酿造工艺初期采用高温,适合米曲霉蛋白酶发挥作用,使蛋白质快速分解消化,能够在短时间提升酱油的氨基酸态氮和全氮指标,在短时间获得浓厚呈味成分。本次试验每5 d 取样一次,检测3 组酱汁发酵过程中发酵温度的变化,结果见图3。

图3 不同发酵工艺酱汁的温度变化Fig.3 Temperature changes in different brewing techniques

从图3 可以看出,低温酿造组发酵温度在1~20 d,发酵温度≤20 ℃;21~30 d,发酵温度控制在15~30 ℃;31~90 d,发酵温度控制在30~35 ℃;91~120 d,发酵温度控制在25~28 ℃;常温酿造组在1~20 d,发酵温度控制在20~30 ℃;21~120 d,发酵温度控制在30~35 ℃;高温酿造组在1~20 d,发酵温度控制在40~50 ℃;21~30 d,发酵温度控制在30~40 ℃;31~120 d,发酵温度控制在30~35 ℃。因此,3 组的温度变化过程基本符合试验设定要求。

2.2.2 酱汁pH 值变化

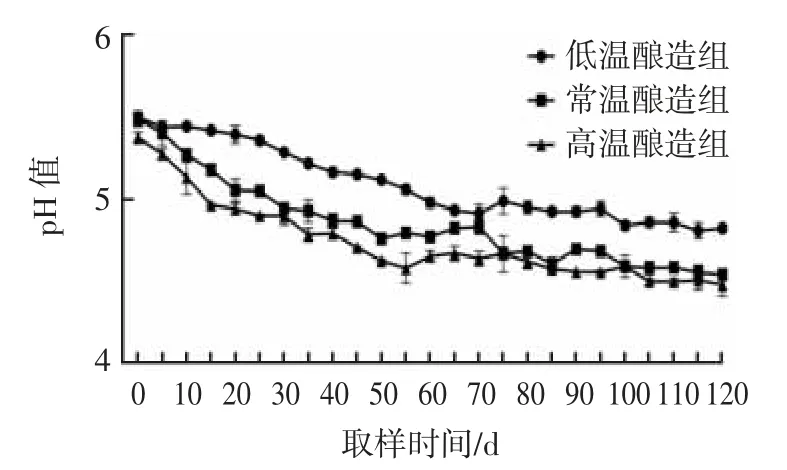

在酱油发酵过程中,酱汁的pH 值变化体现了有机酸的变化规律。在发酵初期,耐盐乳酸菌利用炒小麦中的碳源代谢成乳酸等有机酸。适量的有机酸对酱油风味具有很大影响,有机酸本身的酸味形成酱油爽口的特殊口感,同时还可以与醇类物质发生酯化。但酸含量过高或分布不平衡会使酱油的口感刺激且不协调[14]。如果通风制曲过程中感染杂菌,由于盐水不能很快渗透到菌丝旺盛的曲料中,杂菌就会迅速繁殖、产酸,使酱醪pH 值异常下降。酱汁pH 值过低会对各种酶反应、谷氨酸钠的生成、氮的利用等产生不良影响。3 组样品中的pH 值变化见图4。

图4 不同发酵工艺酱汁pH 值变化Fig.4 pH changes in different brewing techniques

从图4 可以看出,在酱油发酵前期,pH 值的降低幅度为高温酿造组>常温酿造组>低温酿造组。这是因为发酵前期酱醪中主要微生物是耐盐乳酸菌。发酵温度越高,酱醪中乳酸菌代谢越活跃,进而产生大量乳酸,从而引起酱汁pH 值降低[15]。发酵中后期,3 组酱汁的pH 值减少幅度变缓这是因为酱醪加入酵母菌后,酵母菌和乳酸菌发生激烈竞争,乳酸菌发酵受到抑制,酵母菌发酵产生乙醇,酱汁的总酸和pH 值趋于稳定[16]。

2.2.3 酱汁还原糖变化

酱汁中的还原糖不仅是微生物的代谢底物,也是美拉德反应的底物,直接影响酱油的风味和色泽。还原糖能够通过美拉德反应、焦糖化反应影响酱油色泽,淀粉质原料经淀粉酶分解生成的葡萄糖、果糖、阿拉伯糖也是酱油甜味的主要成分。同时还原糖指标的变化还能反映出酵母菌的代谢活力。3 组样品中还原糖含量的变化结果见图5。

从图5 可以看出,3 组曲线均呈先升高后降低,最终趋于平稳的趋势,这是因为发酵初期的原料中淀粉被大量分解,使还原糖快速累积[17];随着酵母菌液的加入,酵母菌开始大量增殖、代谢,还原糖被不断消耗;后期各种微生物活动均减弱,还原糖含量变化不大。通过3 组对比发现,发酵前期,还原糖含量增长幅度:高温酿造组>常温酿造组>低温酿造组。这是因为温度越高,淀粉酶活力越高,能够消化产生更多的还原糖;发酵中期,在酵母菌的分解下,3 组还原糖含量均降低至相当水平;发酵后期,低温发酵组还原糖含量有小幅度降低,推测是由于美拉德反应消耗了少量还原糖。

2.2.4 酱汁中氨基酸态氮变化

氨基酸态氮在很大程度上决定了酱油的鲜味[18],也是酱油分级的重要指标。大豆中的蛋白质被碱性蛋白酶和中性蛋白酶分解成肽,谷氨酰胺酶可将原料中的谷氨酰胺转化为谷氨酸,提高酱油的鲜味[19],构成了酱油的特殊口味。酱汁中氨基酸态氮的含量结果见图6。

从图6 可以看出,酱汁中的氨基酸态氮含量均出现前期急速升高,后期较稳定的规律。在发酵前期,3组氨基酸态氮含量增长幅度为高温酿造组>常温酿造组>低温酿造组,这是因为在高温作用下,非酶解的氨基酸和肽溶出多,造成初期氨基酸态氮含量急速升高。发酵中期,低温酿造组保持较快增长。这是因为低温有利于酶活力的保存,蛋白酶的作用时间延长[20],在发酵中期依然能够分解蛋白原料。发酵后期,氨基酸态氮只有小幅度波动。

2.2.5 酱汁中全氮的变化

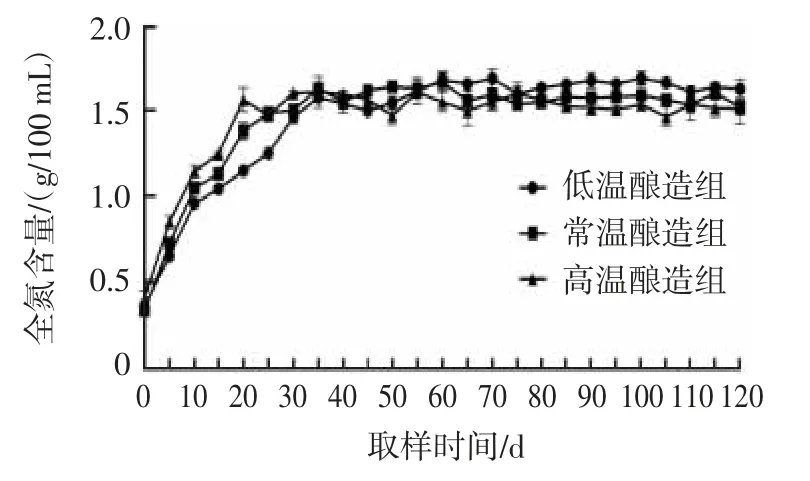

全氮包括蛋白质、胨、肽类、氨基酸等可溶性含氮物质。全氮含量是高盐稀态酱油重要的分级指标,也是酱油发酵成熟与否、发酵品质高低的重要衡量指标。酱汁中全氮的含量结果见图7。

图7 不同发酵工艺全氮变化Fig.7 Total nitrogen content changes in different brewing techniques

从图7 可以看出,3 组全氮指标均出现前期升高,中后期小范围波动的规律。发酵前期,高温酿造组全氮峰值最高,中后期变化不大,出现了小幅度波动。低温酿造组全氮指标在前、中期持续升高,常温酿造组处于中间值。

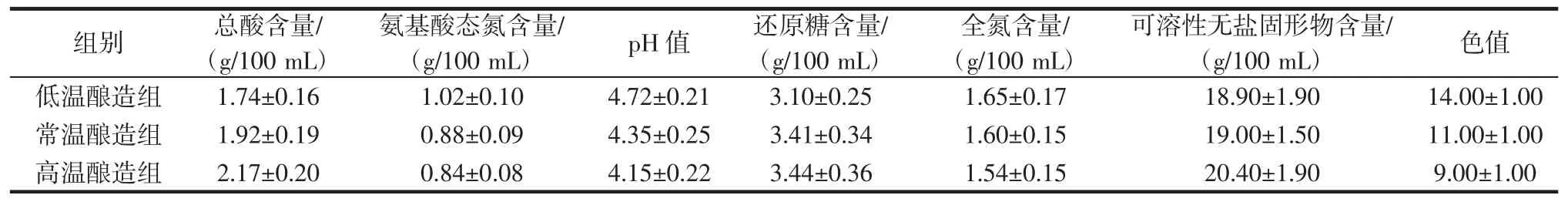

2.3 原油的理化指标

3 组酱醪经压榨、超高温消毒法灭菌(ultra high temperature treated,UHT)、终沉淀后,获得原油,取样测定理化指标,结果见表2。

表2 原油理化指标对比Table 2 Comparison of physicochemical indicators of crude oil

从表2 可以看出,低温酿造组氨基酸态氮、全氮含量最高,其次是常温酿造组,高温酿造组品质最低。证明低温酿造工艺下,蛋白质的消化率最高,蛋白酶的作用发挥更充分;高温酿造组酱油的可溶性无盐固形物含量最高,这是因为发酵初期的高温使得曲料中的物质溶出更充分;低温酿造组酱油色值最浅,其次是常温酿造组,高温酿造组酱油颜色最深,这与美拉德反应的强弱直接相关。

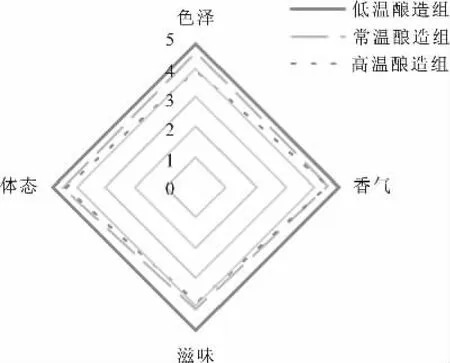

2.4 原油的感官分析

将压榨、UHT 灭菌、沉淀后的原油,进行品评试验。品评结果见图8。

图8 感官评价结果Fig.8 Results of sensory evaluation

从图8 可以看出,低温酿造组在色泽、香气、滋味、体态4 个维度均获得最高分,常温酿造组处于中间位置,高温酿造组原油得分最低。

3 结论

本研究发现经过品评,低温酿造组原油品质高,酯香、醇香浓郁,适合蘸食等高品质产品,但同时耗能较大,实际生产中为了取得充分后熟风味,需要延长发酵时间;常温酿造组能耗小,原油各项指标较均衡,适用于常规类产品;高温酿造组可溶性无盐固形物含量高,原油颜色较深,适合老抽、红烧类产品。同时由于高温发酵条件下,各项理化指标均在前期就达到峰值,因此可适当缩短发酵周期。今后可以针对酱油产品的特性要求和周转情况,选取适合的发酵工艺。