微波-索氏联合工艺整仁提取瓜蒌籽油

2023-09-15张凯文胡海骏郭梦雪郑术琳朱仪雯

彭 钢, 张凯文, 胡海骏, 郭梦雪, 张 旭, 郑术琳, 朱仪雯

(安徽科技学院 食品工程学院,安徽 凤阳 233100)

瓜蒌籽别名栝蒌实或瓜蒌仁[1]。主要含蛋白质、氨基酸、甾醇化合物以及其它有效成分[2]。对瓜蒌籽各组分药理研究表明:瓜蒌籽中的甾醇化合物对炎症有一定的抑制作用,瓜蒌注射液在临床治疗心血管系统疾病等多方面均体现出较高的药用价值[3]。瓜蒌籽经炒制后亦可作为一种休闲炒货食品,其香气浓郁、风味独特、不易上火,是深受消费者喜爱的天然绿色保健食品[4]。

瓜蒌籽含有大量的瓜蒌籽油,但瓜蒌籽油在提取过程中温度超过(61±1) ℃过氧化值便会急剧升高,不饱和双键断裂及过氧化物的分解,产生醛、酸等具有特殊气味的物质,影响瓜蒌籽的风味[5]。目前对提油工艺展开的研究多是在低温冷榨以及外置设备辅助溶剂萃取等方面。压榨法因工艺简单,应用最为广泛,其中冷榨工艺将瓜蒌籽作为油料来源,提取的瓜蒌籽油保留了瓜蒌籽中绝大部分的营养物质[6]。溶剂萃取法是利用合适的有机溶剂针对性地提取其中的有效物质,但影响因素波动范围较大且出油率较低[7]。在此基础上,张建群等[8]采用超声波辅助的方法优化了瓜蒌籽油的提取工艺,将粉碎后的瓜蒌籽出油率提高至43.95%,并且极大地缩短提取时间。张玲玲等[9]通过超声协同微波共同作用提高油脂的溶出效率,以更短的工作时间将粉碎至40目的瓜蒌籽出油率提高到53.38%。

当前市面上的提油工艺都是将瓜蒌籽作为油料来源将瓜蒌籽破碎后进行提取,余下的瓜蒌籽饼或瓜蒌籽粕得不到很好的利用,生产出的瓜蒌籽油成本很高。因此,有必要开发一种整仁提油的工艺,以保留瓜蒌籽仁的生产价值,提高生产效益。

1 材料与方法

1.1 供试材料和仪器

瓜蒌籽由安徽省安庆市岳西县徽记农业开发有限公司提供。正己烷、石油醚、无水乙醚、过氧化氢、冰醋酸均购于阿拉丁试剂(上海)有限公司;碘化钾、硫代硫酸钠、氢氧化钾、磷酸氢二钠、亚硫酸氢钠、酚酞、无水乙醇、三氯甲烷、邻苯二胺盐酸盐、硫酸亚铁、氯化铁均购于国药集团化学试剂有限公司;2,4,6-三吡啶基三嗪(TPTZ)、2,2-联苯基-1-苦基肼基(DPPH)购于上海麦克林生化科技股份有限公司,均为分析纯。

HZK-FA210S型电子天平(颍上星源科技发展有限公司);HH-2型数显恒温水浴锅(拓赫机电科技(上海)有限公司);舒美KQ5200ES型超声波清洗器(上海测博生物科技发展中心);美的EG7KCH3-NA1型微波炉(澳润微波有限公司);GG-17型旋转蒸发器(上海市坎昆仪器设备有限公司);752型紫外分光光度计(颍上卓越电子商务有限公司);DHG-9030A型电热恒温鼓风干燥箱(浙江恒岳仪器有限公司);RJ-TDL-50A型低速台式大容量离心机(广东佛衡仪器有限公司);K9860型全自动凯氏定氮仪(山东德瑞克仪器股份有限公司);RHP-600型高速多功能粉碎机(揭阳市揭东区港美吴哲食品机械厂);500 mL索氏抽提器(江都市红旗玻璃厂)。

1.2 试验方法

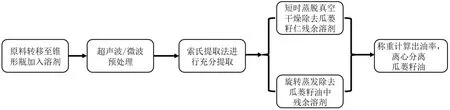

1.2.1 试验工艺流程 瓜蒌籽整仁提油工艺流程见图1。

图1 瓜蒌籽整仁提油工艺流程Fig.1 Process of extracting fructus trichosanthesseed oil from whole kernel

1.2.2 索氏提取法 精选清洗后的瓜蒌籽放入电热恒温鼓风干燥箱中,45 ℃下干燥至水分含量3%以下备用。称取各品种瓜蒌籽10 g,分别以无水乙醚、石油醚(Ⅱ)以及正己烷为萃取剂,料液比(m∶V)为1∶5,提取溶剂回流速率为每小时6~8次,抽提8~10 h。

1.2.3 超声-索氏联合工艺 超声时通过高频声波在物质中促使分子加速运动,使介质被撕裂成很多空穴,空穴的瞬时生成和崩溃产生巨大压力,从而使油脂加速渗透出来[10]。这种方法虽然能大幅度提高出油率,但同时也破坏了细胞的完整结构,在油脂提取过程中会提出其他成分。本试验首先在优选的微波条件下对瓜蒌籽整仁进行预处理,之后采用索氏提取法优选的试验条件对瓜蒌籽油进行充分提取。

1.2.3.1 单因素试验 称取干燥后各品种瓜蒌籽10 g至锥形瓶中,提取溶剂为正己烷。将锥形瓶用浮板固定在超声波清洗器中,待温度升至设定温度后进行超声。分别以瓜蒌籽仁与溶剂料液比(m∶V)、超声时间和温度为单因素,测定不同条件下瓜蒌籽出油率的变化[11]。

1.2.3.2 正交试验 通过单因素试验结果设计正交试验,其因素及水平通过各单因素对瓜蒌籽出油率的影响中的最大值来设定。每组试验重复3次,以瓜蒌籽仁出油率为评价指标,根据试验结果选出最佳试验条件。

1.2.4 微波-索氏联合工艺 微波被作用在萃取有效物质上最早是由Ganzler等[12]于1986年提出,此后广大学者认为微波萃取机制是在高频电磁波的作用下,细胞内的有效物质随着细胞内外压力差的增大自由流出[13]。对此,马素换等[14]采用透射电镜观察发现微波预处理后瓜蒌籽细胞壁部分断裂增加了其间隙,胞内物质伴随有质壁分离现象。本试验首先在优选的微波条件下对瓜蒌籽整仁进行预处理,之后采用索氏提取法优选的试验条件对瓜蒌籽油进行充分提取。

1.2.4.1 单因素试验 称取干燥后各品种瓜蒌籽10 g至锥形瓶中,提取溶剂为正己烷。由于正己烷挥发性强、闪点低且易爆,因此微波时间每次60 s,以分别加热次数记微波总时间,记为60 s×n次,每次加热后需自然冷却至室温。分别以微波时间60 s×12次、微波功率350 W为固定值,考察不同料液比(m∶V)下瓜蒌籽仁出油率的变化;以料液比1∶6、微波功率350 W为固定值,考察不同微波时间下瓜蒌籽仁出油率变化;以微波时间60 s×12次、料液比1∶6为固定值,考察不同微波功率下瓜蒌籽仁出油率的变化。

1.2.4.2 正交试验 通过单因素试验结果设计正交试验,其因素及水平通过各单因素对瓜蒌籽出油率的影响中的最大值来设定。每组试验重复3次,以瓜蒌籽仁出油率为评价指标,根据试验选出最佳试验条件。

1.2.5 瓜蒌籽油的理化性质 为了对比2种前处理方法提取出的瓜蒌籽油中的游离脂肪酸含量和抗氧化活性[15],分别进行酸值和过氧化值的测定,并通过铁原子还原力(FRAP)测定方法[16]对过氧化物酶活力进行验证。

1.2.5.1 酸值和过氧化值的测定 根据GB 2716—2018《食品安全国家标准 植物油》中对瓜蒌籽原油的酸值指标≤4 mg/g,过氧化值指标≤0.25(g/100 g)进行判定。酸值和过氧化值的测定方法分别按照GB 5009.229—2016《食品安全国家标准 食品中酸价的测定》和GB 5009.227—2016《食品安全国家标准 食品中过氧化值的测定》进行滴定操作计算。

1.2.5.2 铁原子还原力(FRAP)测定 将100 mL醋酸缓冲溶液(0.3 mol/L,pH=3.6),10 mL TPTZ(10 mmol/L)和10 mL FeCl3(10 mmol/L)混合得到FRAP试剂。以FeSO4为标准物质绘制标准曲线,取40 μL FeSO4(300 μmol/L)溶液与200 μL FRAP溶液滴入96孔板,充分混匀后37 ℃反应10 min,于593 nm处测定吸光度。以同样的方法测定不同浓度样品吸光度A1,代入标准曲线计算得出瓜蒌籽油的FRAP值,维生素C为阳性对照。

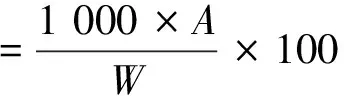

1.2.6 瓜蒌籽仁的理化性质 瓜蒌籽仁中蛋白质含量以GB 5009.5—2016《食品安全国家标准 食品中蛋白质的测定》中规定的方法进行测定。瓜蒌籽仁中过氧化物酶残余活力的测定方法参照左锋等[17]并进行一定改进。2 mg样品与50 mL的磷酸氢二钠-柠檬酸缓冲溶液(0.1 mol/L,pH=6.5)混合,25 ℃下搅拌30 min,离心,取5 mL上清液用缓冲溶液稀释至200 mL,取稀释液2份,每份25 mL,其中1份加入0.5 mL邻苯二胺(1%)和0.5 mL过氧化氢(0.3%)溶液,25 ℃下反应5 min,立即加入1 mL饱和亚硫酸氢钠溶液终止反应,于430 nm处测定吸光度。另一份加入0.5 mL邻苯二胺(1%)和1 mL饱和亚硫酸氢钠,再加入0.5 mL过氧化氢(0.3%)溶液,作为空白对照。过氧化物酶活力按下列公式计算:

(1)

其中,A为吸光度,W为样品重量(g)。过氧化物酶残余活力以压榨提取的瓜蒌籽油为100%对照。

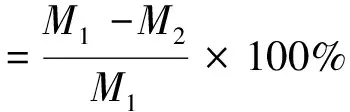

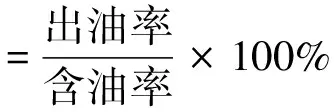

1.2.7 出油率和提取率计算 瓜蒌籽的含油率以GB/T 14488.1—2008《食品安全国家标准 植物油料含油量测定》中规定的方法进行测定,结果为54.91%±1.435%。瓜蒌籽油的出油率和提取率按下列公式[18]计算:

(2)

(3)

其中,M1为提取前瓜蒌籽质量(g),M2为提取后瓜蒌籽质量(g)。

2 结果与分析

2.1 索氏提取法结果分析

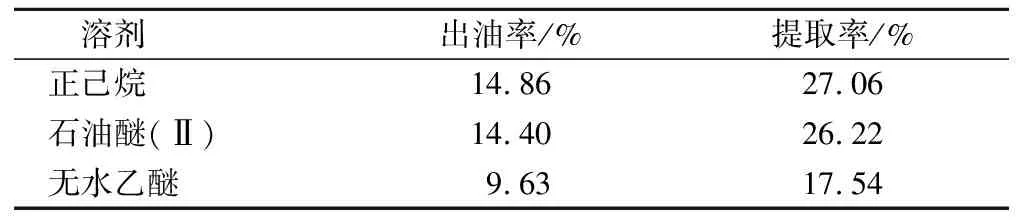

采用3种有机溶剂对瓜蒌籽油进行提取,如表1所示。使用正己烷作为提取溶剂时,整仁提取瓜蒌籽油出油率最高,达到14.86%。石油醚(Ⅱ)为己烷和戊烷混合物,与正己烷极性相当,作为瓜蒌籽油的提取溶剂出油率可达到14.40%。由于石油醚沸程(30~60 ℃、60~90 ℃、90~120 ℃)比正己烷沸程(67.8~79.2 ℃)宽,会导致溶于低沸点的有效成分流失,正己烷沸程较低提取效果更加平稳,可以保护油脂中的有效成分[19]。同时正己烷提取出的油脂颜色透亮品质更佳。乙醚作为瓜蒌籽油的提取溶剂出油率最高,可达到9.63%,但沸程低、极性大导致提取物中的溶剂残留很难除尽且实际生产中危险性大。正己烷极性比乙醚小、沸程高极易挥发可以通过负压旋转蒸发的方法除去混合油中的正己烷。因此本试验选用正己烷为瓜蒌籽的提取溶剂。

表1 不同溶剂对出油率和提取率的影响

2.2 超声-索氏结果分析

2.2.1 超声条件与瓜蒌籽出油率变化关系 通过图2可以看出,当超声时间在30 min时瓜蒌籽出油率达到最大值,为19.771%±0.084%,随着超声时间的延长出油率略有下降,可能是超声时间过长导致油脂分解[20]。同时在超声的空化作用下导致溶出的油脂中长链脂肪酸更多,提取出的油会有少许凝结成块状的沉淀,影响油脂的品质。当超声温度低于60 ℃时,随着温度上升瓜蒌籽出油率显著提高,因为在超声作用下,温度的升高提高了溶剂分子和油脂分子的动能,促进了空化作用进行[21];当超声温度达到60 ℃时出油率达到最大值,为19.296%±0.075%,随后出油率变化趋势较为平缓,在70 ℃时出现下降,此时温度超过了正己烷的沸点,正己烷挥发速率加快导致部分油脂被带走。同时随着料液比增加瓜蒌籽出油率明显提高,当料液比为1∶7时达到最大值,为18.906%±0.048%,随后出油率出现降低趋势,可能因为过高的料液比使预处理时溶剂的蒸发回流过程变慢,导致空化作用发生的不充分降低了油脂的溶出效果,不仅出油率下降,同时造成了生产效能的浪费。

图2 超声条件对瓜蒌籽出油率的影响Fig.2 Effects of ultrasound conditions on oil yield oftrichosanthis seeds

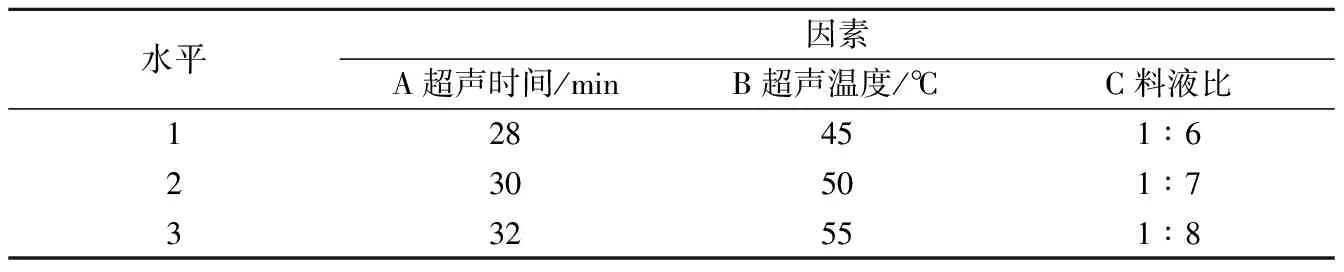

2.2.2 正交试验结果分析 以瓜蒌籽出油率为指标,根据单因素试验结果,选用L9(34)正交表进行试验优选方案设计,其中因素水平见表2,结果见表3~4。根据表3的正交结果可知,RA>RB>RC,说明各单因素对瓜蒌籽出油率的影响大小顺序为超声时间>超声温度>料液比,根据R值的大小可以发现超声时间对瓜蒌籽出油率的影响最为显著,各因素的K值大小表明超声预处理的最佳组合为A3B3C2,即超声时间为32 min、超声温度为55 ℃、料液比为1∶7。结合表4中方差分析结果,因素A的P小于0.05表明超声时间对瓜蒌籽出油率的影响显著,因此,在提取工艺中因素A应该选择A3水平,B和C可以根据实际需要选取任意水平。

表2 L9(34)正交试验各因素及其水平表

表3 超声-索氏联合工艺正交结果

表4 方差分析结果

2.3 微波-索氏结果分析

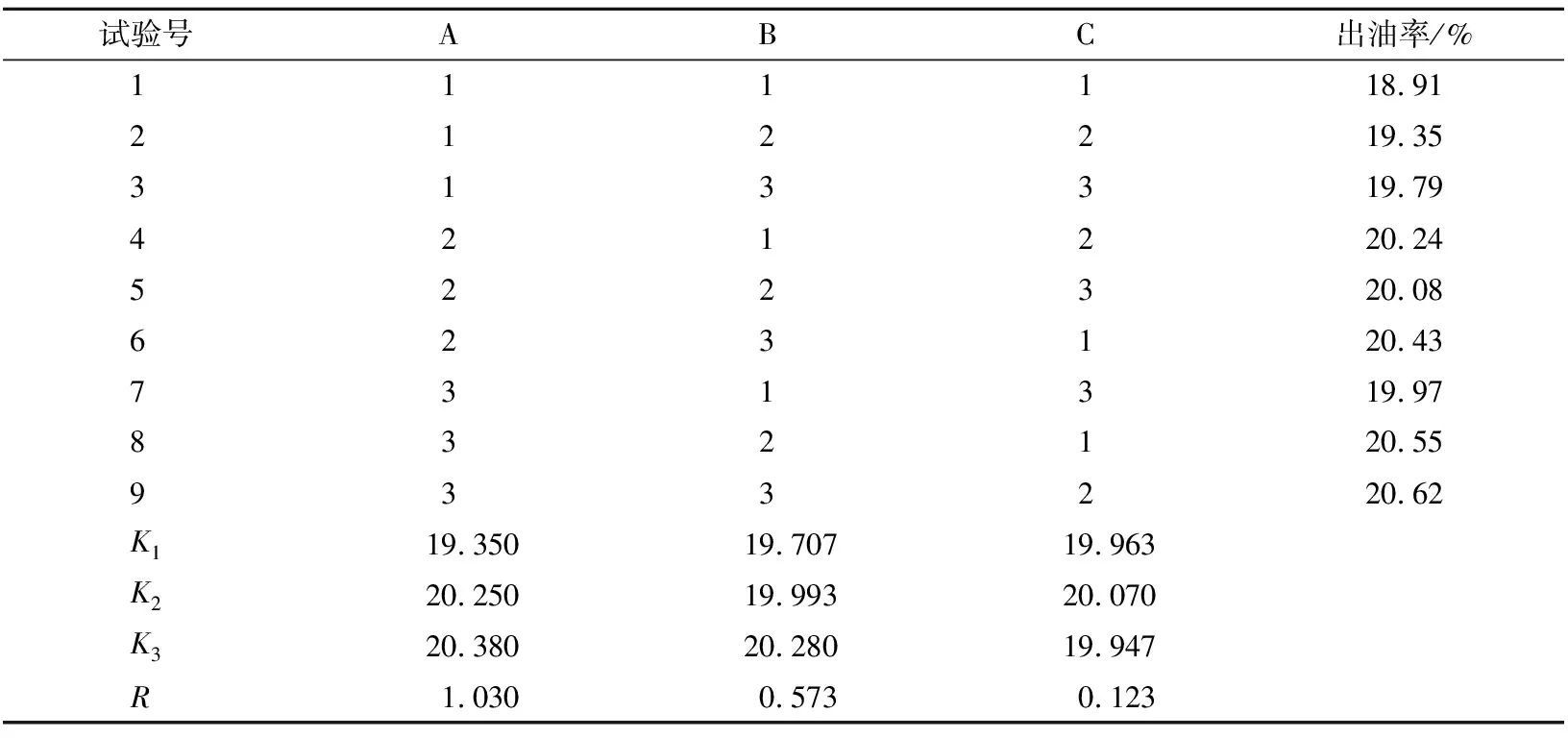

2.3.1 微波条件与瓜蒌籽出油率变化关系 由图3可见,在微波时间达到12 min(即60 s×12次)时出油率达到最大值,为20.761%±0.053%,随着时间延长瓜蒌籽出油率略有降低,可能是在每次微波结束后自然冷却至室温的降温过程时间较长,溶液中的物质发生氧化导致出油率下降[22]。当微波功率为350 W时出油率达到最大值,为21.379%±0.081%,因为在高频电磁波作用下,短时间内提高了瓜蒌籽中油脂分子的热运动,当功率达到350 W后,60 s的微波时间内热运动程度已达到最大值,功率的提高并不能提高热运动程度,因此瓜蒌籽出油率出现降低趋势[23]。在料液比为1∶7时瓜蒌籽出油率达到最大值,为21.648%±0.072%,随着料液比增加出油率略有下降,可能因为微波的加热过程是在细胞内发生,溶剂与样品压力差的作用体现的不明显。

图3 微波条件对瓜蒌籽出油率变化的影响Fig.3 Effects of microwave conditions on oil yield of trichosanthis seeds

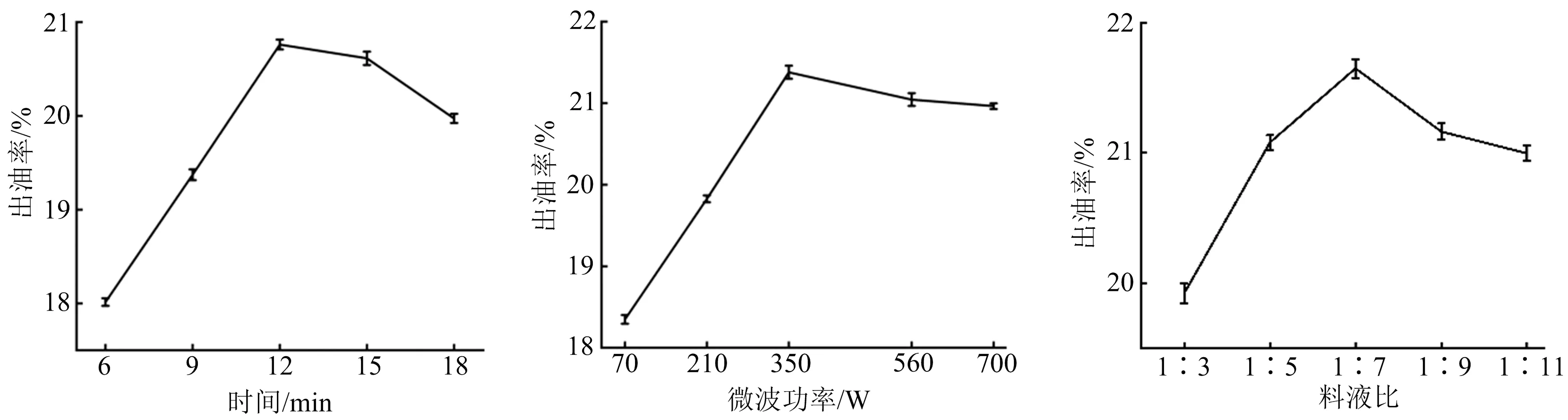

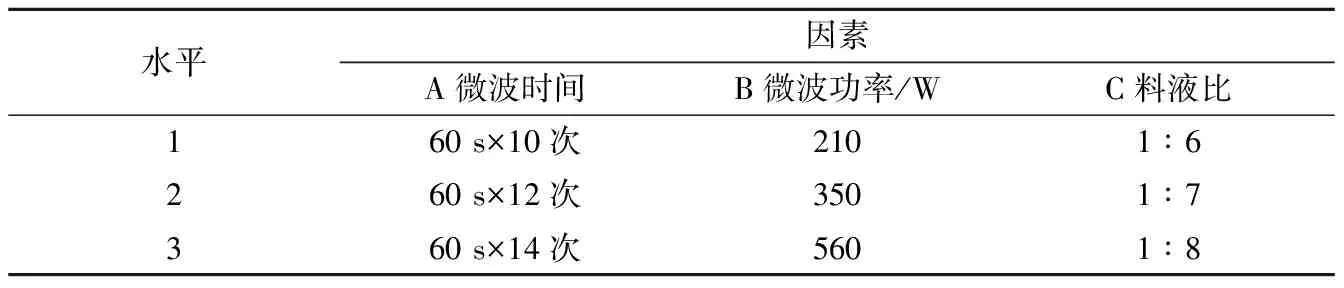

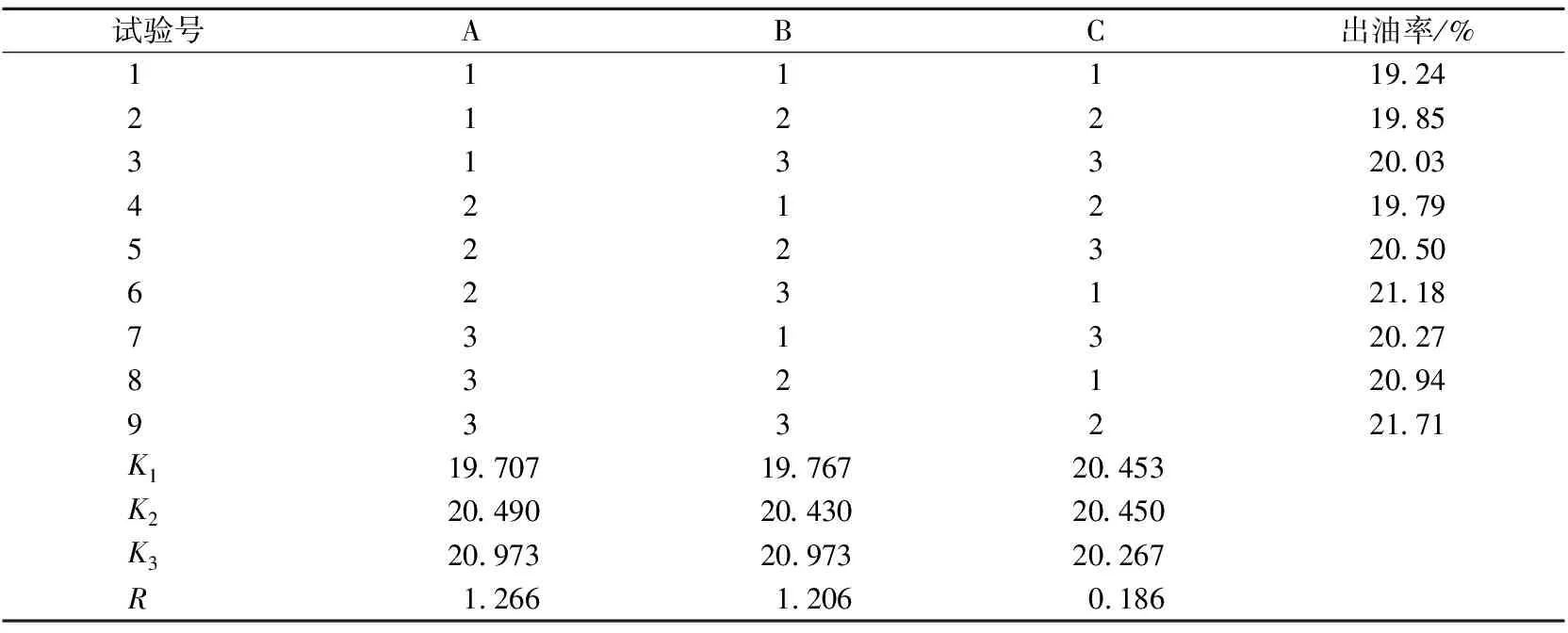

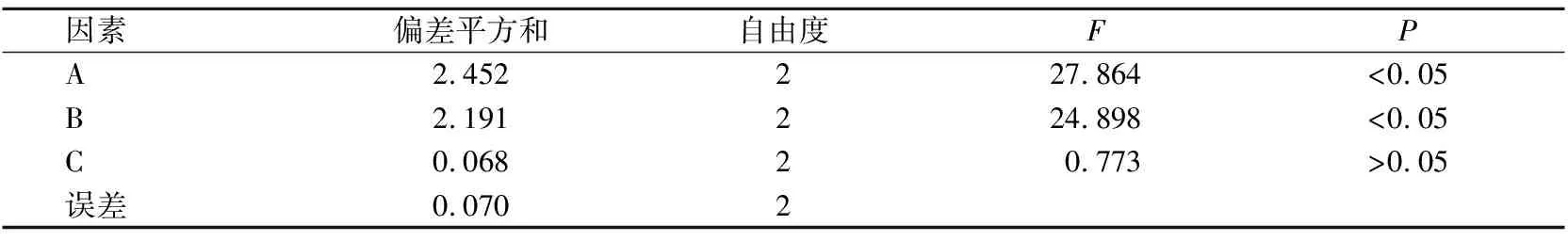

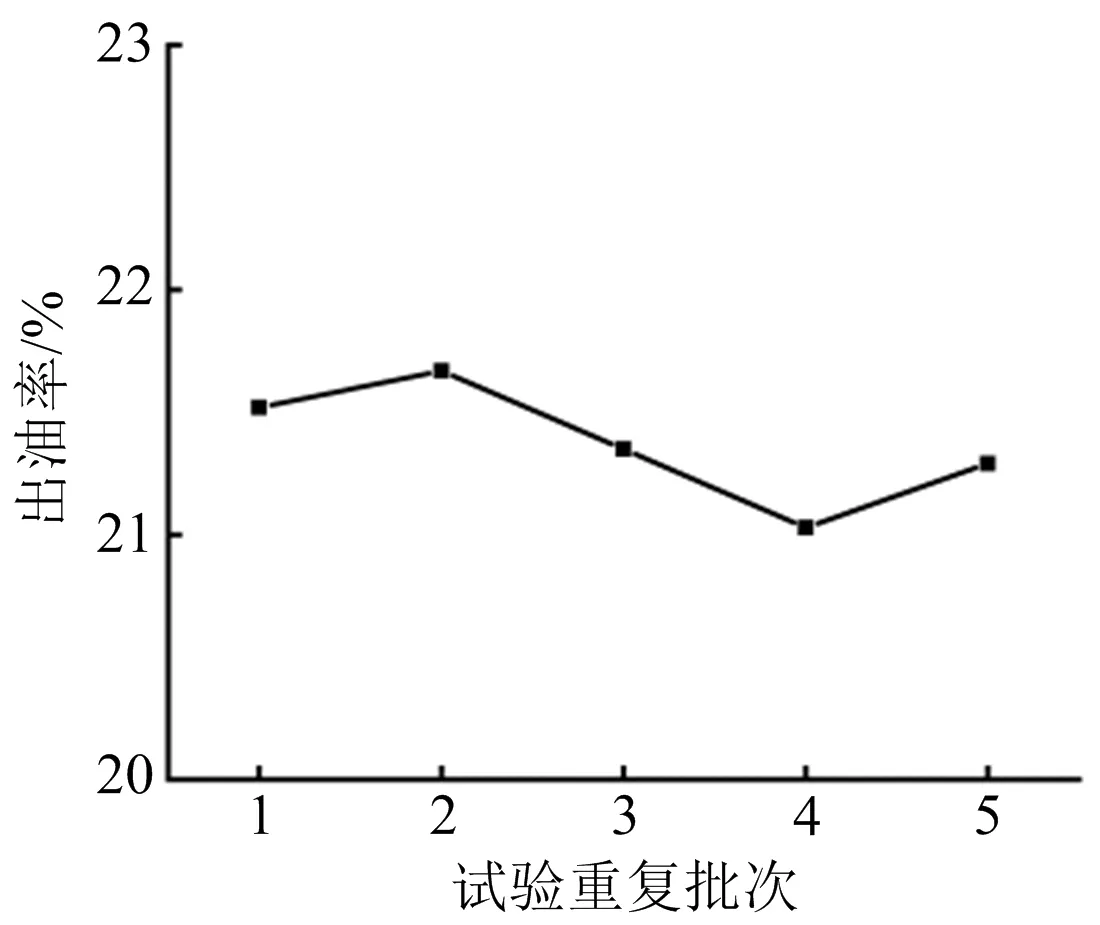

2.3.2 正交试验结果分析 以瓜蒌籽出油率为指标,根据单因素试验结果,选用L9(34)正交表进行试验优选方案设计,其中因素水平见表5,结果见表6~7。根据表6的正交结果可知,RA>RB>RC,说明各单因素对瓜蒌籽出油率的影响大小顺序为:微波时间>微波功率>料液比,根据R值的大小可以发现微波时间对瓜蒌籽出油率的影响最为显著,各因素的K值大小表明微波预处理的最佳组合为A3B3C1,即微波时间为14 min、微波功率为560 W、料液比为1∶6。表7中P为检验显著性指标,结果表明微波时间和功率均对瓜蒌籽仁出油率有显著影响,结合正交试验结果,提取工艺中因素A和B应该选择A3和B3水平,C可以根据实际需要选取任意水平。根据K值得到最佳组合为A3B3C1,在此条件下进行重复试验5次(图4),取平均值,最终出油率为21.35%±0.32%,与组合A3B3C2相差0.04%,结合溶剂成本与方差分析结果认为A3B3C1为最佳组合。

表5 L9(34)正交试验各因素及其水平表

表6 微波-索氏联合工艺正交结果

表7 方差分析结果

图4 A3B3C1条件平行试验Fig.4 Parallel experiments of A3B3C1

2.4 理化性质

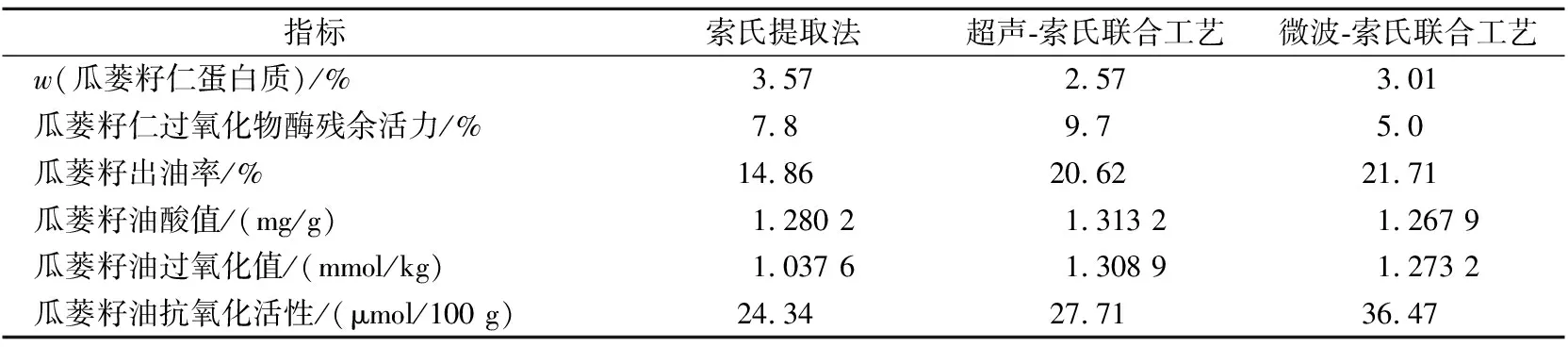

从以上试验数据可以看出,通过微波-索氏联合工艺极大的开发了瓜蒌籽的利用率,微波预处理后瓜蒌籽整仁出油率达到21.71%,相较于索氏提取和超声-索氏联合工艺分别提高了6.85%和1.09%。瓜蒌籽油的抗氧化活性显著性提高,酸值和过氧化值也表明本工艺提取的油脂品质好,油脂饱和度更高(表8)。微波作用对细胞壁的破坏程度小,从而保留在瓜蒌籽仁内的蛋白质含量更高,同时能有效的钝化过氧化物酶活性,瓜蒌籽仁中过氧化物酶残余活力低至5%,极大的延长了货架期。通过短时蒸脱、真空干燥以及旋转蒸发的方法除去残留溶剂,瓜蒌籽仁以及瓜蒌籽油中溶剂残留量符合GB 5009.262—2016《食品安全国家标准 食品中溶剂残留量的测定》中规定的残留溶剂的限定值。

表8 瓜蒌籽仁及瓜蒌籽油理化性质

3 结论

本试验分别以超声和微波联合索氏提取工艺对整仁条件下瓜蒌籽出油率进行研究。结果显示,微波和超声波预处理后都能在极短的时间内有效提高瓜蒌籽出油率,但超声波预处理后,由于超声波高频的穿透力会导致瓜蒌籽中细胞壁破裂,大部分营养成分和瓜蒌籽油一同被提取出来降低了瓜蒌籽仁的食用药用价值。综上,可以采用微波-索氏联合工艺对瓜蒌籽油进行提取,既保留了瓜蒌籽仁的大部分营养成分,又改善了瓜蒌籽仁中含油量较高容易氧化破坏风味的缺点,同时瓜蒌籽整仁出油率达到21.71%,具有一定的生产效益。