振荡螺杆钻具内部流场仿真分析及室内试验

2023-09-14肖平

肖 平

(中石化石油机械股份有限公司)

0 引 言

全球油气行业已进入转型和变革期,新一轮油气技术革命蓄势待发,非常规资源正在有效接替常规资源,深水、超深水成为未来重要勘探领域,天然气发展进入黄金期,因而水平井、大位移井的开发越来越普遍[1-4]。但随之而来的是一系列的工程问题,如在水平井、大斜度井段,钻柱自身重力和岩屑床等引起的托压、黏卡和螺旋屈曲等问题,在滑动钻进过程中尤其突出,严重影响真实、有效、准确的钻压传递,导致钻井效率低下和各种井下复杂情况的发生,制约了水平井和大位移井的延伸能力,低成本高效勘探与开发面临着新的形势和挑战[5-7]。为了降本增效,进一步提高钻井效率,学者们开展了多种提速工具和相关技术的研究,比如水力振荡器、液力冲击器、螺杆钻具+PDC等。但是,针对水平井、大位移井等复杂结构井在滑动钻井过程中的“托压”问题,上述工具和配套技术由于无法降低钻柱与井壁之间的摩阻而存在一定的局限性[8-10]。振荡螺杆将振荡脉冲发生装置与传统螺杆进行组合,从而将进入振荡结构内部的钻井液的水力能量转换为振荡力,使得钻柱在轴向上的滑动摩擦转变为振动摩擦,能有效降低钻柱与井壁之间的摩擦阻力,改善钻井托压问题[11-14]。

针对振荡螺杆,部分学者主要利用仿真方法研究静阀与转阀在不同载荷条件下的最大等效应力和变形量,或利用理论计算、流体仿真方法研究动静阀的运动规律、阀孔尺寸和阀片长度对阀组压降的影响,从而对振荡阀不同形状的内部道口结构和尺寸进行优化设计[15-19]。 虽然学者们针对振荡发生机理和结构优化设计方面做了一定的研究,但是针对振荡螺杆内部的速度和压力分布规律、阀心运动轨迹、动静阀交错运动时过流面积变化规律等方面的仿真分析较少,同时通过建立整机试验系统开展振荡螺杆关键性能参数室内测试的相关研究也较少。上述研究内容对振荡螺杆的结构优化设计,进一步地为改善钻井托压问题相关技术的发展等都具有重要参考意义。因此,本文针对目前存在的技术问题,开展了相应的研究。研究结果可为振荡螺杆的优化设计提供参考。

1 内部流场的数值仿真

1.1 总体结构及工作原理

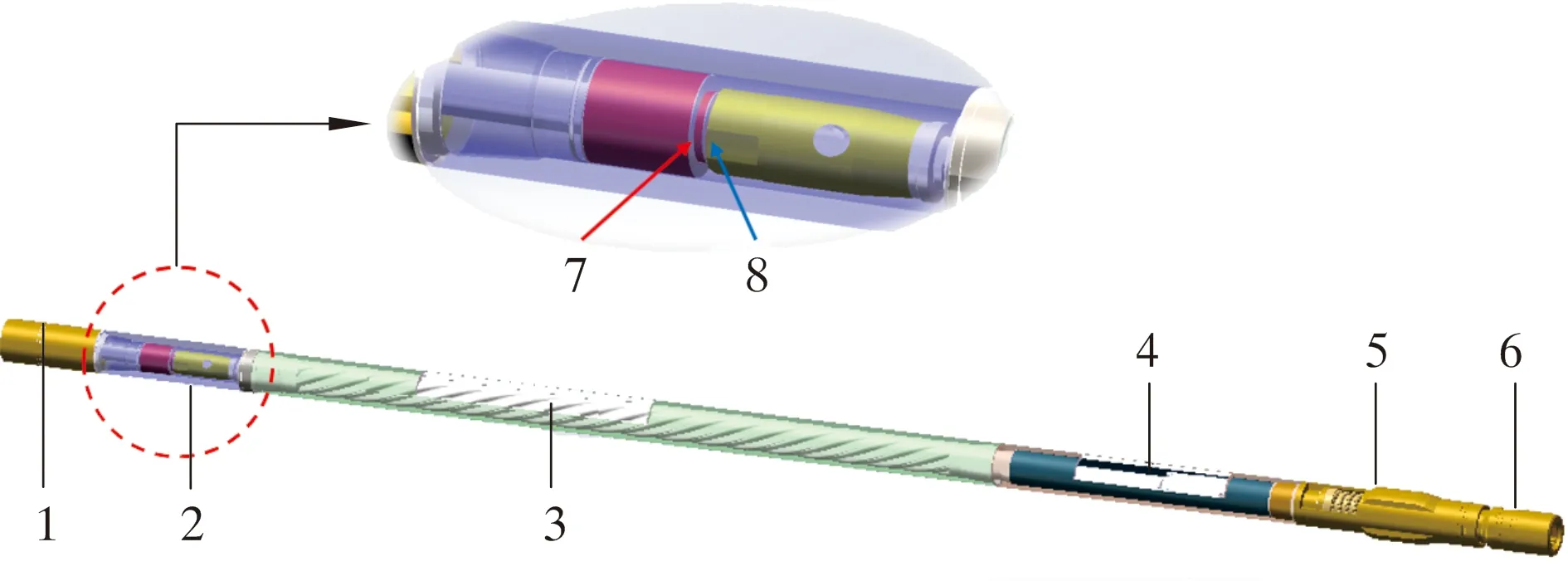

图1为振荡螺杆钻具的三维结构简图,其主要由上接头、振荡短节(核心元件为动阀片、静阀片以及阀座)、马达总成、万向轴总成、传动轴总成及下接头等组成。其中上接头与上部钻柱连接,下接头与钻头连接,振荡短节中的动阀片和静阀片开设有等直径中心孔且偏心安装。在钻井过程中,钻井液由上接头进入振荡短节、马达内腔、万向轴和传动轴壳体内腔,最后经下接头进入钻头。钻井液提供的水力能量驱动马达转子做偏心运动,并驱动动阀片绕静阀片的轴线做周期性偏心旋转运动,因此动、静阀片的通孔之间所形成的有效过流面积会从最小→最大→最小呈现周期性变化,从而在动阀片上部流道内产生水击压力。该压力波向振荡短节内腔的上部区域传播,最终形成振荡力,并进一步作用于振荡螺杆的壳体,从而与井壁之间形成振动摩擦。

1—上接头;2—振荡短节;3—马达;4—万向轴总成;5—传动轴总成;6—下接头;7—静阀片;8—动阀片。

1.2 数学模型

为了探究振荡短节中动静阀片位于不同位置时的过流面积、压降以及振荡力等关键参数的变化规律,利用Workbench仿真平台开展数值模拟研究。流体连续性方程和动量守恒方程为:

(1)

(2)

选择计算精度和计算效率较高的标准k-ε湍流模型模拟内部流体的旋转流动,其中k和ε的控制方程为[20-23]:

(3)

(4)

式中:k为湍动能,m2/s2;ε为湍动能耗散率,m2/s3;ρ为流体密度,kg/m3;ux、uy、uz分别为X、Y、Z方向的速度,m/s;u为流体速度,m/s;s为流体域在空间上的位置,m;p为流体微元体上的压力,MPa;t为流动时间,s;τ为在黏性力作用下,流体微元体所受到的黏性应力,MPa;f为上述各个方向的单位质量力,m/s2;其中下标i表示沿着X、Y、Z方向的分量;νt为黏性系数,νt=μt/ρ;C1、C2、Cu、σ1、σ2为上述模型的计算系数,μt=Cuρk2/ε。

1.3 物理模型

选择上接头至振荡短节的流体域作为研究对象。依据工具内部的结构特点,建立流体域物理模型,并划分网格,如图2所示。模型左侧(上接头处)为入口,下部(振荡短节底部)为出口。其中流体介质为清水,密度为1 000 kg/m3,入口设定为速度入口,出口压力设定为10.5 MPa。

图2 流体域物理模型和网格划分Fig.2 Physical model and grid division of fluid domain

2 结果分析

首先,利用数值模拟方法研究动阀片位于不同位置时,动、静阀片之间通孔所形成的过流面积,静阀片进出口压降,动阀片阀心运动轨迹的变化规律,以及不同阀孔直径对压降和振荡力的影响规律;其次,利用自主研制的螺杆钻具整机测试系统,对振荡螺杆的关键性能参数,如转速、频率、压降和振荡力等进行了室内测试和规律分析。

2.1 仿真结果分析

通过对动阀片从0°旋转至360°位置时内部流场进行数值计算,首先选择2个极端位置,即当动、静阀片之间的通道处于最小状态时和处于最大状态时的速度和压力分布规律进行分析,如图3a和图3b所示。

图3 动静阀片位于开口最小和最大位置时的速度和压力分布Fig.3 Velocity and pressure distribution of moving and dead valve plates at the minimum and maximum opening positions

从图3a可以看出:从上接头区域至振荡短节的内腔,压力呈逐渐递减的趋势,其中最大压力位于上接头内腔区域且值为1.82 MPa;动阀片与静阀片之间的通孔形成的过流面积较小,因此在通孔处流体的流速最高,其值为58.4 m/s,与工具轴线呈一定夹角向下部区域流动。与图3a所处的位置进行对比,图3b所示为动静阀片通孔所形成的过流面积最大,因此对应的速度和压力小,最大压力值为0.674 MPa,最大速度为33 m/s,其流动方向与工具轴向方向的夹角减小。

图4a和图4b为过流面积和静阀片出入口压降随动阀片旋转角度的变化规律。从图4a和图4b可以看出,随着动阀片位置从0°~360°变化,过流面积发生变化,范围为450~825 mm2。并且动阀片每旋转50°,过流面积在最大和最小值区间内出现1个周期变化。同理,因为过流面积呈现上述周期性变化规律,当动阀片每旋转50°时,出入口压降随着过流面积的增大而减小,且在0.6~1.8 MPa范围内变化。

图4 动阀片位于不同位置条件下的数值仿真结果Fig.4 Numerical simulation result analysis of moving valve plate at different positions

图4c为动阀片阀心随角度变化时的运动轨迹。从图4c可以看出,其运动轨迹沿着X坐标和Y坐标的中心呈对称分布,在0°~360°区间内,其运动轨迹可以划分为8个完全相同的运动形态,即动阀片每旋转45°,则其运动轨迹会重复1个周期。

图4d为不同阀孔直径条件下,位移极限位置时的压降以及振荡力的变化规律。从图4d可以看出,随着阀孔直径从34 mm逐渐增大至40 mm,最小和最大过流面积时的压降以及振荡力呈逐渐减小的趋势。随着阀孔直径的增大,动阀片与静阀片的通孔之间形成的过流面积逐渐增大,结合图4a和图4b可知,其对应的压降会逐渐减小。当处于最小过流面积时,随着通孔直径的增大,其对应的压降变化范围为2~6 MPa;当处于最大过流面积时,随着通孔直径的增大,其对应的压降变化范围为0.6~1.2 MPa。最后,依据最小极限位置和最大极限位置所得到的压差,计算得到振荡力的变化范围为2 500~25 000 N。

2.2 室内试验结果分析

为了对振荡螺杆的性能参数进行进一步地研究,基于自主研制的螺杆钻具整机测试系统和振荡螺杆样机,对振荡螺杆的关键性能参数进行了室内测试。

2.2.1 测试系统及基本流程

图5为螺杆钻具的整机测试系统。系统主要包括测试台架、流体循环系统、软件监测与控制系统、压力传感器、流量传感器以及其他管线和信号测试的辅助装置。

利用上述测试系统,开展对振荡螺杆钻具的性能测试,其关键测试流程如下:

(1)在室温下,利用流体循环系统,通过入口循环管线向无载荷状况下的振荡螺杆输入清水介质;当以较小排量循环一段时间后,检查流体循环系统、控制与监测系统、压力传感器、流量传感器等是否正常工作。

(2)逐渐增加流量到推荐的最小工作流量,观察旁通阀是否可正常关闭,然后在额定流量下运转10 min后,减少输入流量直至关闭泵,旁通阀应能顺利开启。

(3)在额定输入流量下逐渐加载,直至额定工况并运转30 min,检查螺杆钻具有无异常。

(4)根据待测排量范围,逐渐将排量从15 L/s增大至38 L/s,测量螺杆钻具的入口压力、出口压力、输出转速值,利用监测系统记录测试结果。

(5)对测量数据进行整理,并计算得到对应条件下的频率和振荡力。

2.2.2 测试结果分析

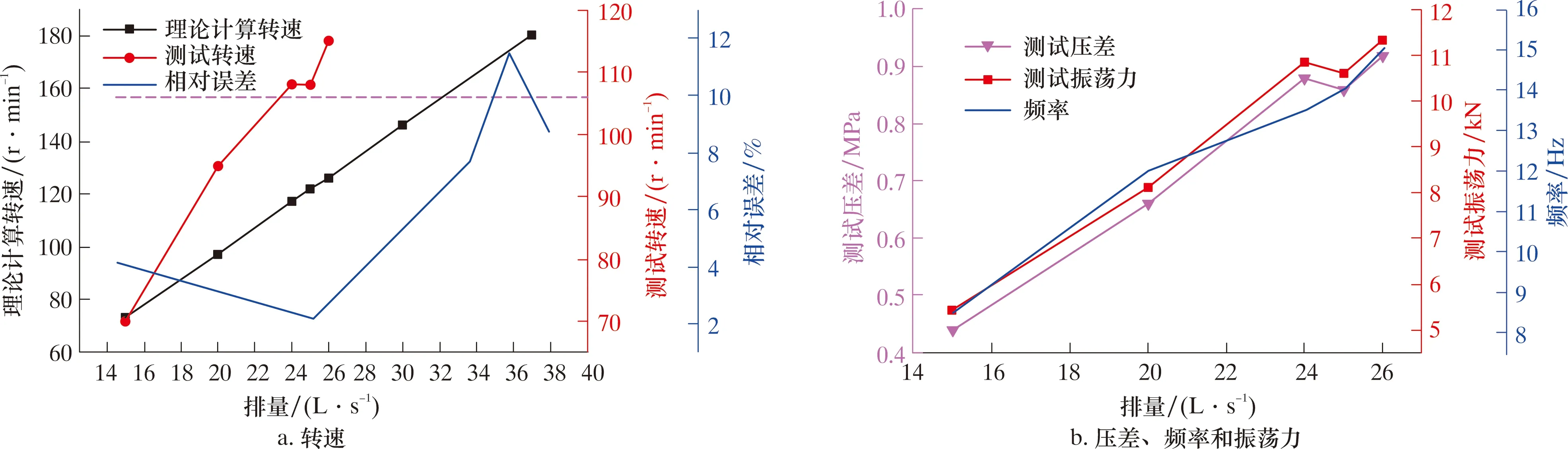

图6为振荡螺杆的室内测试结果。由图6a可知,随着排量从15 L/s逐渐增加至38 L/s,转速逐渐增大,其变化范围为70~180 r/min。通过对比理论计算和实际测试的结果可知,室内测试的转速随排量的变化更为显著,其递增速率更大,理论计算结果总体呈线性分布。两者的误差范围在2%~12%之间,但是总体误差在10%以内,符合误差精度要求。

图6 振荡螺杆的关键性能参数室内测试结果Fig.6 Indoor test results of key performance parameters of oscillating positive displacement motor

由图6b可以看出,随着排量从15 L/s逐渐增加至38 L/s,振荡螺杆的测试压差、频率和振荡力逐渐增大,其中测试压差的变化范围为0.4~1.0 MPa,频率的变化范围为8 ~16 Hz,测试振荡力的变化范围为5~12 kN。

3 结 论

本文首先依据振荡螺杆的总体结构,建立了仿真物理模型,研究了动阀片位于不同角度位置时的过流面积、压降以及运动轨迹等的变化规律;其次,利用自主研制的螺杆钻具整机测试系统和振荡螺杆样机,对关键性能参数进行了测试。结合数值模拟仿真分析和室内测试对振荡螺杆进行了研究,得到如下结论:

(1)明确了动静阀片之间的有效过流面积和静阀片进出口压降的周期性变化规律。动阀片在从0°~360°做偏心旋转时,每旋转50°位置,有效过流面积和压降在最大和最小值区间内出现1个周期变化。动阀片与静阀片通孔处的流速最高,随着过流面积增大,其流动方向与工具轴线之间的夹角逐渐减小。

(2)通过数值仿真方法获得了动阀片阀心的运动规律。运动轨迹呈中心对称分布;在0°~360°区间内,其运动轨迹可以划分为8个完全相同的运动形态,动阀片每旋转45°,则其运动轨迹会重复1个周期。

(3)确定了振荡螺杆工具的关键性能参数在常用排量条件下的变化范围。排量从15 L/s逐渐增加至38 L/s,转速的变化范围为70~180 r/min,压差的变化范围为0.4~1.0 MPa,频率的变化范围为8~16 Hz,振荡力的变化范围为5~12 kN。测试结果可以为振荡螺杆的结构优化设计提供参考。