螺杆压缩机出口消声器管系振动治理

2023-09-13王云飞刘泽涵

王云飞,马 雪,刘泽涵,张 鑫,蒋 峰

(中国石油独山子石化分公司,新疆 克拉玛依 833600)

1 引言

在乙烯工业中,NMP法的丁二烯抽提装置广泛配备有干式双螺杆压缩机作为气体增压设备,压缩机所输送的气体介质为90%以上的1,3丁二烯及其他碳四组分,具有分子量大、易燃易爆、有毒有害等特性。因介质组分大的原因,气体随螺杆旋转而产生强烈的气流脉动,对出口消声器及管系带来巨大的压力脉动冲击,从而引发管系的高振动。据不完全统计,国内规模达到10万t/a以上的丁二烯抽提装置压缩机出口消声器管系多数存在振动异常的问题,对装置的安全生产带来极大的安全隐患。

某石化公司的丁二烯抽提装置自2009年开工以来,压缩机出口消声器管系就一直存在高振动,消声器曾发生过筒体开裂、内件破损,消声器入口短节曾发生过温度套管断裂,主管线的仪表支管曾发生过焊缝开裂等泄漏事件。装置先后通过对消声器更换支吊架、安装粘滞阻尼器、更换加厚消声器、消声器入口安装孔板等措施以改善振动情况,但均未能将高频振动的问题解决。

2 消声器及管线的振动分析过程:

2.1 原消声器振动原因分析

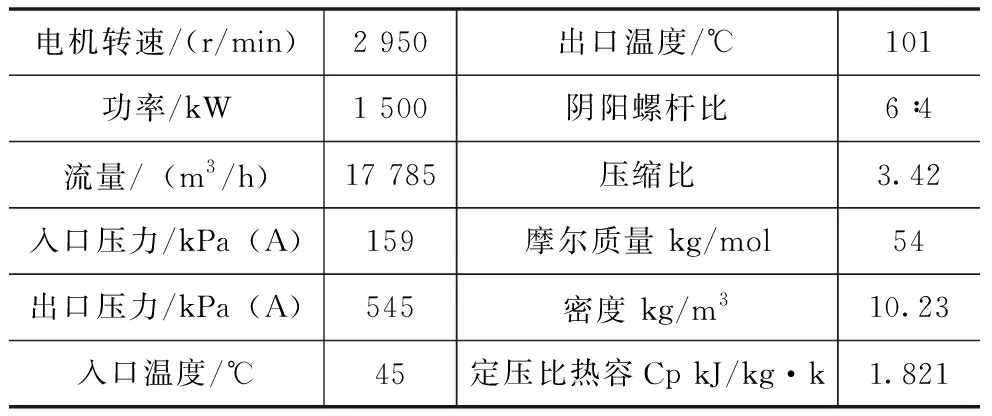

压缩机主要运行参数如表1所示。

表1 压缩机主要运行参数

压缩机驱动电机的转速为2950 r/min,即阳转子的转频为49.17 Hz,压缩机阳转子有4个凸齿轮,阴转子有6个凹槽,所以转子啮合频率为196.68 Hz。由于压缩机气流随转子旋转形成与啮合频率相同的周期性压缩,最终排出的气体便以气流脉动形式间断输出。通过对压缩机消声器管系的振动进行数据采集,测出消声器管系的主要振动频率均为397.5 Hz,即为气流脉动频率的2倍。产生此现像的原因为消声器和管系的固有频率与气流脉动的倍频产生叠合,从而引发共振。为了验证推断的准确性,通过使用流场分析、压力脉动分析、模态分析对消声器管系振动产生的原因进行了进一步论证。

2.2 原消声器流场分析

首先对消声器2个腔室建立模型,需要忽略消音网内部小尺寸的结构变化,仅保留了内部阻抗通道。通过CFX预处理,将模型导入ANSYS绘制网格后,完成CFX预处理并求解。在模型内导入流量、压力、温度、粘度、密度等参数后进行求解计算。模拟出消声器的入口平均流速为9.08 m/s,出口平均流速为15.11 m/s。消声器中心截面的流场分布如图1所示。

图1 消声器中心截面的流场分布

通过图1流场分析可以看出在消声器出口的上方、阻抗出口下方存在明显的涡旋,气流涡旋产生的激振力引发消声器的高振动。

2.3 原消声器气流脉动分析

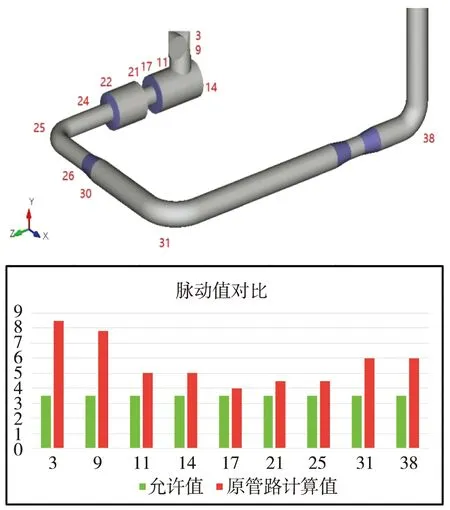

参照美国石油协会API619中6.9.4关于气流和出口消声器的工艺管线侧的峰-峰脉动值不得超过平均线绝对压力的2%或P%=28.6/(P1/3 )计算所得值的要求,计算出消声器及管系的脉动值应小于3.5 kPa。而实际上通过对消声器出口管系的9个点位进行建模并采用转移矩阵法,计算出压缩机出口的气流压力脉动值在4.0~8.5 kPa,远超标准值要求,如图2所示。

图2 原出口消声器管系图及内部流场及截面脉动分布图

从上表结果看出,原管路中压力脉动最大值在消声器入口的短节处,即节点3和节点9。现场振动最大值的节点为11、14、17和25,分别为消声器筒体、封头、内插管以及出口弯头处,压力脉动值均存在不同程度的超标情况。

2.4 原消声器振动模态分析

模态分析是用以计算消声器及管系结构的固有频率,对比管道系统的固有频率与压缩机气流激发频率的接近程度。因共振频率主要为200 Hz和400 Hz,所以计算频率的范围在450 Hz以内,得出1~50阶次的频率值,选取出频率在200 Hz和400 Hz 附近的主要阶次,阶次及频率如表2所示。

表2 模拟改造前管道系统阶次与频率对应表

从测得的结果可知,第20~22阶次的频率接近气流主激发频率198.7 Hz,容易引发共振,振动主要发生在仪表分支接管部位,见图3(a)。第48~50阶模态接近气流2倍频398.5 Hz,也容易发生共振,振动主要集中在仪表分支、主管道弯头、消声器中段及消声器封头部位,阶次对应频率见图3(b)。

图3 模态分析频率在200 Hz和400 Hz的共振区图

如图3所示,模态分析出频率在200 Hz和400 Hz 的共振区部位与消声器实际测出的高振动部位基本吻合。消声器封头在历次检修时均发现消音网内件脱落的情况,说明共振导致内件疲劳破损;出口弯头处的振动最大达到90 mm/s,出口管线仪表支管的振动最大达到38 mm/s,且发生过2次支管根部焊缝开裂引发的泄漏事件发生,说明了频率共振激发了高振动。充分验证了模态分析结果的准确性。

3 改造实施

通过对原消声器流场、脉动、模态3个方面的诊断分析,已确定出振动产生的主要原因。结合现场的实际安装条件,列举出多种改造方案进行比对。首先要削减气流压力脉动,然后改善管线系统的固有频率,最后完成主管线仪表支管悬臂结构的加固。

3.1 消声器的脉动削减措施

首先列举出多种消声器气流脉动削减的方法,主要从消声器出口安装不同孔径比的孔板、串联新消声器、改变消声器入口短节长度、安装DN800三腔室消声器几个方面展开计算和分析,经过比对,最终确定消声器压力脉动削减的方案为将原两腔室消声器改为DN800的三腔室消声器,原消声器后的弯头变为第三腔室取代。改造后管系的布置图如图4所示。

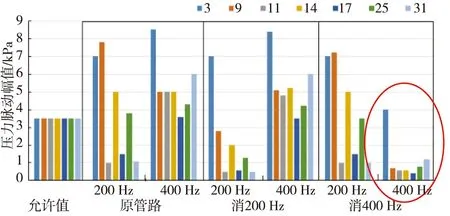

图4 三腔室消声器脉动对比图

(1)首先模拟消声器出口安装孔板。因消声器入口安装孔板对压缩机内部气流产生较大扰动,影响浮环密封和转子轴向力,所以将孔板安装至消声器出口。孔径比分别选取0.45、0.5和0.6,模拟出消声器管系的压力脉动值,节点3和9的脉动值基本在7.8 kPa左右,其中孔径比0.5的孔板在节点11~38的压力脉动值降低最多,平均为3.0 kPa,但增加孔板后会产生32 kPa的压力损失,会使机组增加6%的电能损坏。所以此方法不做使用。

(2)串联新消声器。在原消声器的出口串联新消声器,串联的消声器分别选取DN700和DN800,模拟分析消声器管系的压力脉动值,其中节点3和9的脉动值在8.2 kPa左右,节点11~25的脉动值在4.0 kPa左右,节点31和38的脉动值在1.3 kPa左右,消声器的脉动值改善不明显。

(3)更换新三腔室消声器。将两腔室的消声器改造为三腔室消声器,筒径选取DN700和DN800,模拟分析消声器管系的脉动值,其中DN800消声器的脉动削减效果更显著。节点3和9的脉动值在8.2 kPa左右,节点11~31的脉动值可以降低至2.5 kPa以下。脉动值对比图如图4所示。

(4)改变消声器入口短节长度。因短节的长度对消声器所属管系的脉动值有显著影响,所以结合新三腔室消声器分别模拟了5个不同长度的短节,对比管系的脉动值变化。短节的长度分别选取535 mm(原长度)、485 mm、435 mm、385 mm和335 mm,其中选取535 mm和485 mm的短节脉动值基本一致,剩余3个长度的短节脉动值均增加较多。结合三腔室消声器和长度535 mm短节,消声器的脉动值可降低到3 kPa以下。三腔室消声器和原消声器管系布置图如图5所示。三腔室消声器安装后消声器及后管道的脉动值可以降低,但消声器前的短节处脉动无法消除,需通过将短节增加波长共鸣器的措施以降低振动。

图5 改造前后管系分布图

3.2 消声器前短节的脉动削减措施

为了削减消声器前段的脉动,需将压缩机出口与消声器连接的短节增加1/4波长共鸣器。波长共鸣器的工作原理是利用压力波在共鸣器内产生共振,将传递损失达到无限大,使沿主管道的压力波透射最小,从而减小管道内的压力脉动。选用不同尺寸规格的波长共鸣器,可实现分别消除200 Hz、400 Hz的压力脉动。

分别模拟可消除200 Hz和400 Hz频率的波长共鸣器,将安装波长共鸣器时管系频率的脉动幅值与原管路中该频率下的脉动幅值进行对比,脉动幅度均有显著下降。安装消除200 Hz的波长共鸣器时平均脉动幅值由3.4 kPa降为1.8 kPa,降幅为 48%;安装消除400 Hz的波长共鸣器时平均脉动幅值由5.3 kPa降为1.1 kPa,降幅为80%。因 400 Hz 频率的振动对消声器管系的危害更大,所以最终选择消除400 Hz的波长共鸣器。不同波长共鸣器对应脉动值对比图如图6所示。

图6 不同波长共鸣器对应脉动值对比图

3.3 消声器、管道及其分支的振动衰减

为了避免出口消声器、管线弯头及仪表支管处存在共振,按照新设计三腔室消声器建立计算模型,进行模态分析,并优化支架设计,消除接近主激发频率的固有频率,控制管道的振动,主要从以下几个方面对支架进行调整。支架节点位置如图5所示。

(1)在消声器本体增加可调防振支架,见节点125和170;

(2)消声器本体增加两组弹簧吊架,见节点106、107和162、164;

(3)原弹簧支架更换成防振支架,见节点250;

(4)弯头处增加防振支架,见节点320;

(5)原支架更换成防振支架,见节点380。

按从新调整的管道支架进行建模分析,消声器和主管线的固有频率得到明显改善,阶次和频率如表3所示。

表3 模拟改造后管道系统阶次与频率对应表

模态分析结果显示,消声器本体已无200 Hz和400 Hz的共振频率,但仍有部分位置存在共振频率,主要集中在主管线及弯头前后的仪表支管处。其中第19~22阶的频率接近气流主激发频率200 Hz,出现在节点250和节点320的仪表支管部位。第66~68阶的频率接近气流2倍频激发频率400 Hz,出现在节点250处的直管及仪表支管部位。节点位置见图5所示。

为了解决节点250和节点320处仪表支管的振动问题,决定在小支管法兰处安装固定管卡,即将主管线与仪表支管进行固定连接,以降低悬臂结构的不稳定性,从而降低此处的共振响应。同时在仪表支管的阀门上法兰安装粒子阻尼器,安装完粒子阻尼器后振动幅值可以降低约50%。

3.4 新三腔室消声器流场建模验证

对设计完成的三腔室消声器及其管系进行流场建模分析,对比分析3个腔室内气体流动速度及扰动情况,消声器内部的气流流场均匀,速度矢量均匀,充分验证了消声器管系改造模拟的成功性。

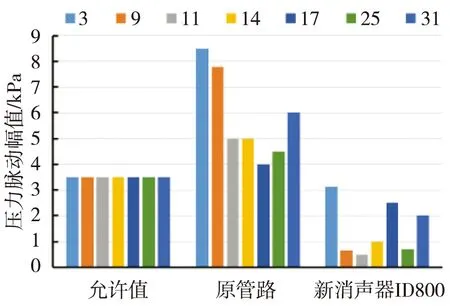

4 改造实施效果

经过充分对比之后,最终确定改造方案为将原DN700的两腔室消声器改为DN800的三腔室消声器,原入口直通短节改为波长共鸣器,在消声器和管线上分别安装两组弹簧吊架和刚性支架,出口管线仪表支管安装固定管卡和粒子阻尼器。此次出口消声器管系改造项目于2022年9月20日实施,9月24日改造完成投入运行,通过长期运行监测,消声器的振动最大为32 mm/s,降低了3倍;出口管线的振动最大为10 mm/s,降低了8倍;出口管线仪表支管的振动最大值为15 mm/s,降低了2.5倍;管线主频率为200 Hz,降低了1倍。同时消声器及其管系的气流脉动最大值降低至3.1 kPa,符合API619的设计值要求,改造后管系压力脉动对比图如图7所示。

图7 消声器改造后压力脉动值对比图