后期天然气井段塞流特征简析及井口采气压缩机对策

2023-09-13王锐锋

王锐锋

(北京杰利阳能源设备制造有限公司,北京 101500)

1 引言

天然气井开采后期,地层压力和携液能力下降,井底积液严重,影响产量,情况严重的导致断流或间歇性生产。这些积液主要成分是水。为了将其排出,气田采取井口降压、泡排、气举、环套激动等措施[1,2],其中,井口降压和泡排成本低,应用多。井口压缩机抽采是井口降压的一种重要方法,它能持续降低井口压力,增加产气量,将积液带出。一般情况,带出的液在压缩机组分离器内被分离出来,气、液分别通过压缩机和排液泵增压后再混合输向下游。但遇到大型段塞流,分离器无法容下或短时间内将其排出时,压缩机就会发生高液位报警停机。为此,有些机组加大了分离器的容量,比如:国内广泛应用的Gasjack井口机,其增加了一个进气分离罐,扩容后容积约为0.4 m3,但依然经常被淹(高液位报警停机);某公司在苏里格的螺杆压缩机进口分离罐容积达1 m3,依然被淹[3]。段塞产出大小不均,且差异很大,大部分时候都在设备分离器处理能力范围内,只有极少数情况会超出。若为此,将分离罐容积做得太大,不仅使设备成本增加,撬体变得笨重,而且利用率低,不很合理。为此,本文根据试验数据,分析了段塞流的特征及其对井口压缩机的影响,提出了相应的应对措施。

2 段塞流特征简析

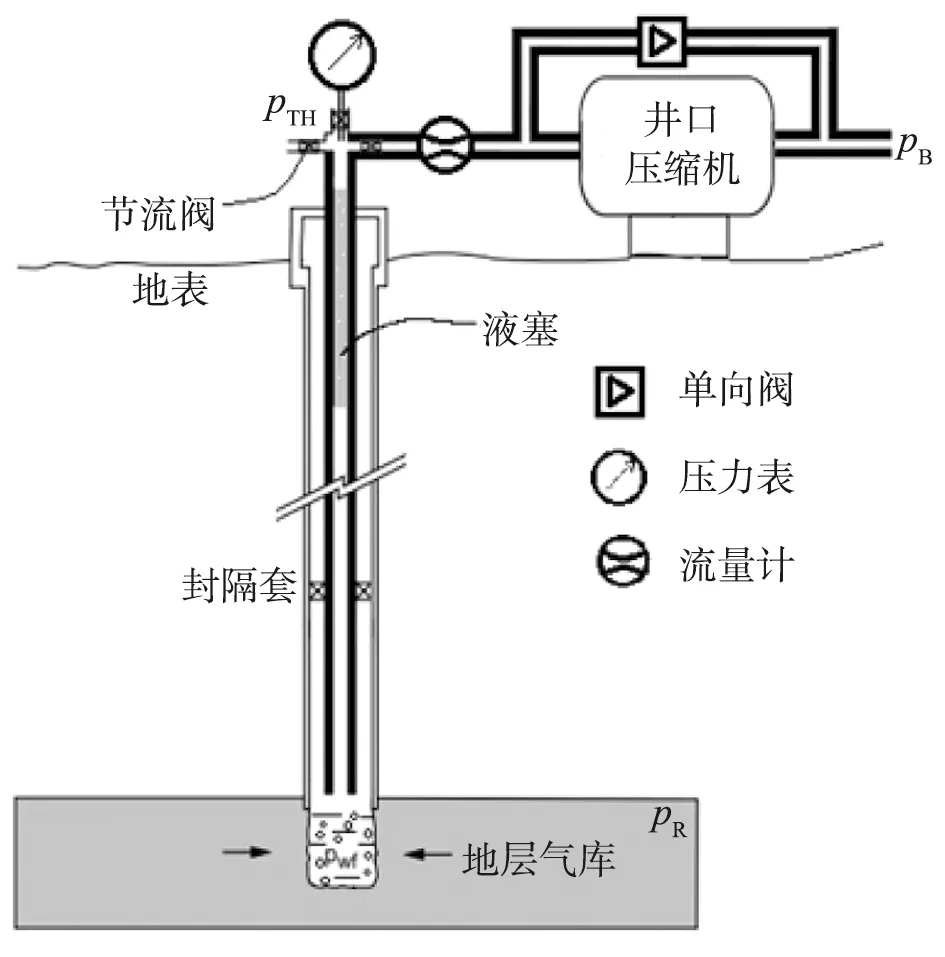

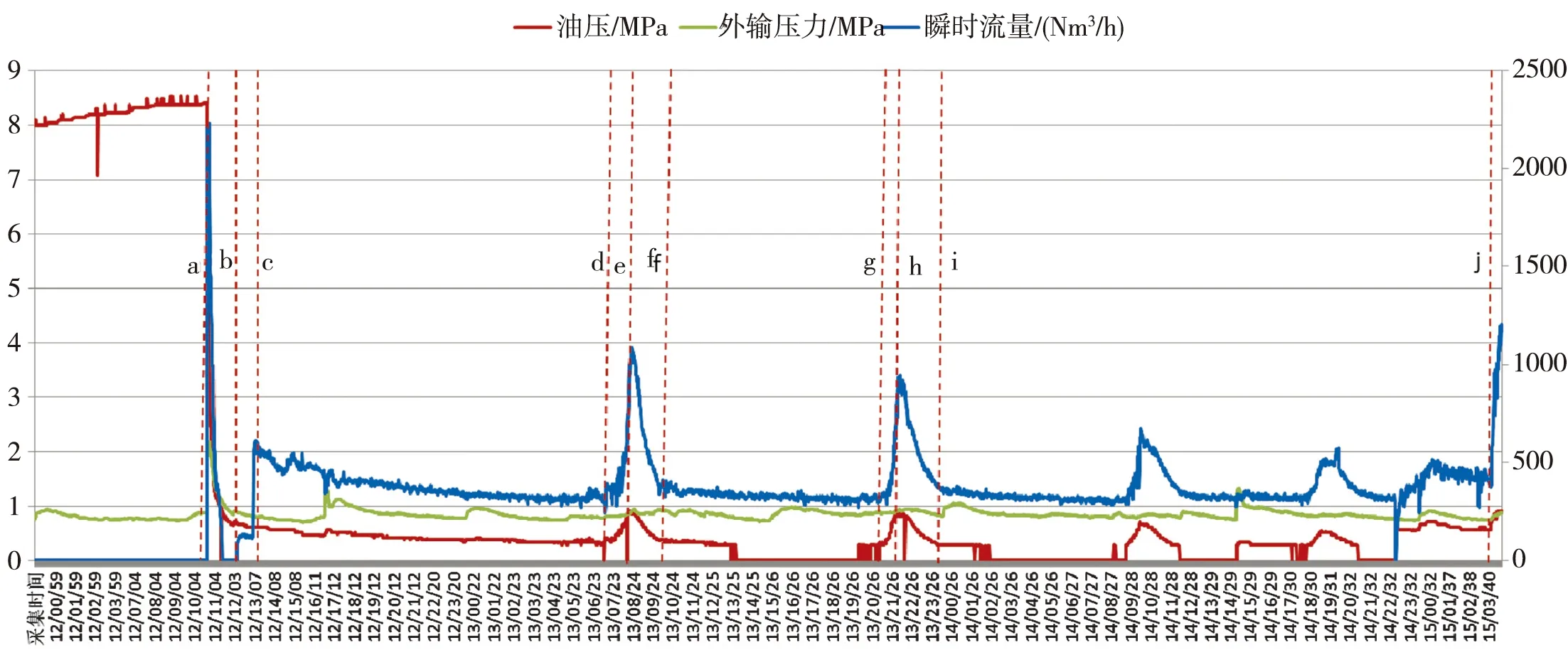

本公司某型压缩机在苏里格苏76-4-25H井口开展了排采试验,试验工艺见图1排采工艺原理示意图。图中,pR为地层气库压力;pwf为井底压力;pTH为井口压力(油压);pB为外输压力。压缩机具有一定的水处理能力,试验井为典型产水井,处于间歇性生产状态。图2为(从开井、开机、排水、到复产)排采全过程油压、外输压力及流量的变化情况。结合图1、2逐段分析如下。

图1 排采工艺原理示意图

图2 排采全过程的油压、外输压力及流量变化

0→a,为关井期,工艺气在地层压力的驱动下向井底渗透、聚积,井底压力缓慢升高,进而引起井口压力同步升高。

a→b,a线为开井时刻。开井初刻,由于油压远大于管道背压(外输压力),工艺气以很大的流量,通过带有单向阀的压缩机旁通管道流向下游。随着井内积气的减少,油压迅速下降,当降至与外输压力相等时,流量归零。

b→c,b时刻压缩机开机,初起速度较低,流量也较低。稍后,压缩机提速至正常生产状态,流量即刻升高。

c→d,油压与流量同步缓慢下降。由于压缩机排量大于地层供气量,提速初刻一部分气量来自井内聚积的气,随着积气减少,油压持续下降,流量同步下降。同时,井底压力与地层压力差增大,井底的积液也开始增加。当井底液面超过油管底口时,就会在油管内形成液塞;随着液面上升及气体产出,由于套管环空对外封闭,其内压力不断增大,而油管内的压力由于压缩机的抽吸持续降低,形成油-套压差,使油管内的液面高出套管液面。随着油-套压差不断增加,套管内液体开始被不断地压进油管,当套管液面低于油管底口时,套管内气体进入油管,在气液表面张力作用下,油管液柱与底液断开,在油管内形成段塞。段塞大小与气液比等有关,此不讨论。段塞形成后,其下压力由于地层供气而增大,其上压力在压缩机抽吸下降低,段塞在上下压差作用下沿管柱上升。上升过程中,由于温度的变化,气中会有少量液相析出,使段塞“长大”。

d→e,油压与流量快速升高,为段塞从井口排出的过程。在d时刻,段塞上升至地面管口,开始从采气树节流阀喷出。喷出过程中,由于气体弹性及井底的大量积气,虽然管柱内段塞长度在减小,但管内的压力梯度并不会改变,只会将对段塞减小的静压头转变为液体喷出油管的动压头(加速度压头),使其加速冲进压缩机;管口“感到”的压力随着段塞的流出而上升。在e时刻,段塞全部流出,油压达极值,流量也跟着达极值。

e→f,油压与流量在高处维持一小段时间后,快速下降。当段塞排出后,由于井内的积气(地层与井底的通道阻塞得以缓解,地层供气量也会有所增加),管柱内的压力会有一小段时间(图中e刻后)维持较高,油压曲线呈现典型的“冠状突起”[4],流量也较高。之后,油压及流量快速降低。至f时刻,井底积气基本抽完,油压与流量恢复至排液前数值。

f→g,压力与流量缓慢下降。此阶段,由于地层供气量达不到压缩机排量,所以井内压力持续降低,液体从附近地层随气流向井底汇积,井底液面又开始上升,产气量又开始降低。液面上升到一定高度后,段塞又开始形成。但此时,井底附近由于没有了前期的积气,井底压力较第一次段塞形成时更低。段塞上升,需要更低的井口压力,图中显示油压降至0(所用压力变送器最低只能显示到0,实际不排除是负压)。

g→h与d→e表征基本相同,是段塞上至井口后排出的过程。如此,重复积液、成塞、排液的过程。以段塞排出时油压的冠状突起起为标记,经过5次排液,在l时刻压缩机“高液位报警” 停机。依常规,停机后,由于油压小于外输压力,流量应归零。但实际上停机后,流量却大幅增加。这说明井底附近积液经过多次抽排后已近排完,地层与井底的通道得以疏通,于是地层供气量增大,井底及井口压力上升,所以产气量显著增加,工艺气经压缩机旁通通道流向下游,井被“激活”。当然,经过一段时间后,随着井底液体积累,井可能会再次被淹,需要再抽排。

通过上述试验数据分析,可总结:段塞流呈周期性出现。单个周期大致可分3个阶段,分别称作:生成期(图2中f→g),包括积液、成塞和上升长大的过程;排水期(图2中g→h),是大量液体加速冲进压缩机的过程;和释压期,是段塞排出管口后井内压力释放的过程。

3 段塞流对压缩机的影响

上述单个段塞流的3个阶段对压缩机具有不同的影响。

生成期,井口压力会降至极低:常压或负压。另外,随着国家对能源利用要求的提高,负压抽气越来越受青睐。如此产生2个问题:(a)由于外输压力由下游工艺决定,基本不变,从而导致压缩机压比过大,引起较高的排气温度;(b)常规压缩机填料不具备负压密封能力,在负压生产时,会有空气泄进气缸混入可燃性工艺气。这对于长期生产,不被接受。

排水期,如前述,当大体量液体在短时间内冲进压缩机,超过进气分离罐的处理能力时,就会引发“高液位报警”停机,如试验的l时刻。因为如果不停机,水会进入压缩机气缸或发动机,导致设备损坏。

释压期,此时压缩机进气压力较高,甚至超过外输压力。这对于有些机型不可接受,如螺杆机会导致内部超压;还有的机型会使其进气密封损坏。

4 压缩机的应对措施

上述各问题中,释压期引起的高进气压力问题,目前,通过设置压缩机的旁通通道,加进气减压阀等措施已解决。生成期进气压降不很大时如微正压,通过更换密封件材质或组合形式也已解决,大压比问题通过降低下游集气站压缩机进气压力或使用耐高温材料(氟橡胶或金属)的密封件等措施也得以缓解。排水期,当水量不是很大时如本文试验中前几次排水,通过适度增大分离器尺寸也能解决。当前面临的主要问题是:大体量段塞流与深度负压密封问题;其不一定会同时存在,本篇着重讨论前者。

4.1 大体量段塞流的处理

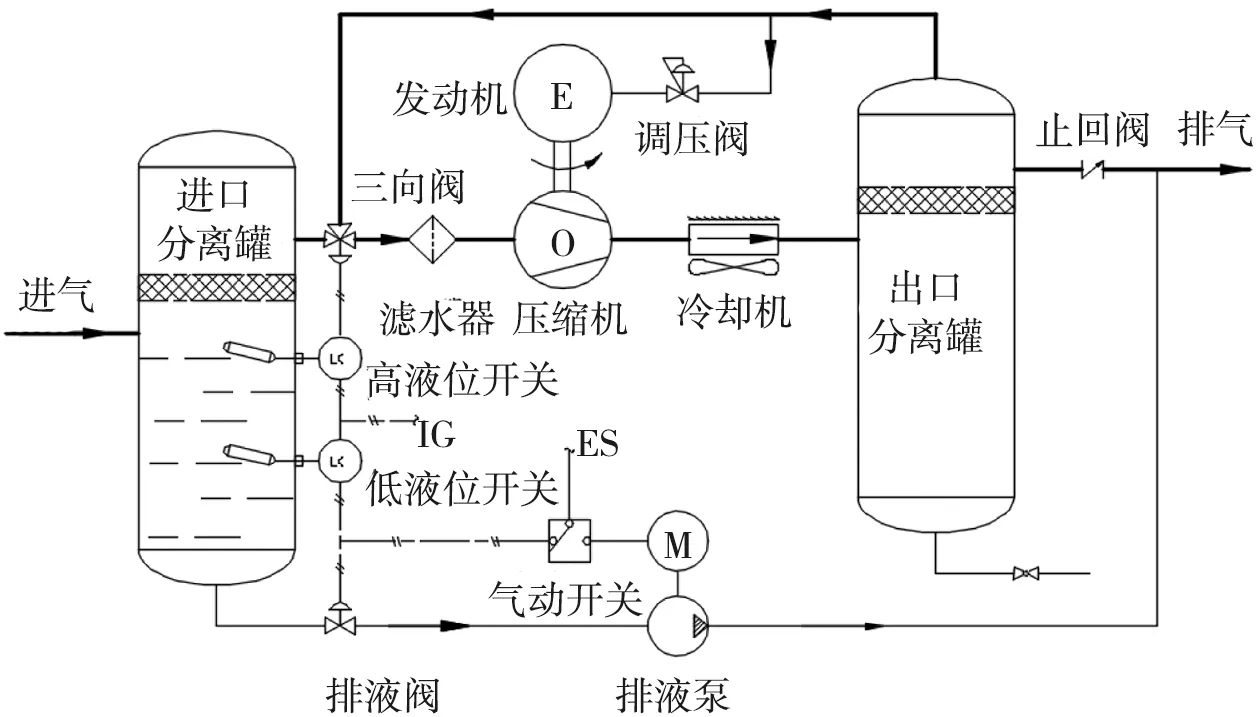

对于大体量段塞流的处理,市面见到的有同步回转、齐达康液压机等气液混输设备。考虑到气-液增压对功率需求的较大差别,建议还是优先采常用的先分离再混合的思路。本文在相关研究[5]的基础上提出图3改进的旁通排水方案。

图3 改进的旁通排水方案

常态下,井口气经进口分离罐分离后,通过三向阀、滤水器进入压缩机,压缩机增压后再经出口分离罐缓冲排向下游;本案出口分离罐主要作用不是分离,而是起到缓冲工艺气和为撬装压缩机组发动机提供燃料气储备。

当小量的水进入进气分离罐,液位高及低液位开关时,仪表气流过低液位开关控制阀,打开排液阀并闭合排液泵气动开关,排液泵将罐内液体排向下游排气管道。直到液体基本排完,低液位开关复位,排液泵停止。

当大股段塞冲进进气分离罐时,高、低液位开关先后被触发,排液泵开始排液的同时,仪表气流过高液位开关控制阀,推动三向阀快速切换工艺气通道:关闭进气分离罐与压缩机之间的通道,打开压缩机旁通通道:三向阀→压缩机→冷却机→出口分离罐→三向阀,压缩机开始内循环;直至段塞终止,排液泵将进气分离罐内液位降至高液位开关以下,高液位开关复位,三向阀将工艺气通道切回常态,压缩机恢复工作。为防止气路恢复初期,进气分离罐内的飘浮液滴及卡在三向阀内的微量水进入压缩机,在三向阀与压缩机之间的设有滤水器,去除雾水。

压缩机组发动机的燃料气取自出口分离罐,由于其内压力较高(储气量大),在机组高液位排水,进气被切断的情况下(此时发动机空载,耗气量小),可使发动机在排液泵将进口分离罐内的水位排至高液位开关以下而使工艺气路切回常态之前不停机。

此案优势是设备对段塞流体量的兼容能力不再受限于分离罐(含延伸罐)的容积。扩展了设备应用的工况范围或节省了在井口设置大型分离罐的成本。

4.2 含有固态物的段塞流处理

部分处于废弃边缘的井,不仅是产出大型段塞流,井流物中还含有固态物,其主要为完井时的压裂沙及地层泥沙,也有井产出粘稠状结晶水合物[6]。固态物会造成阀及过滤器塞堵、水泵及压缩机内密封件磨损等问题。前述“改进的旁通排水”方案不适用。

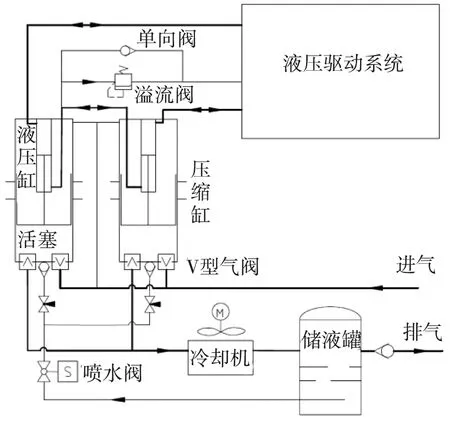

对此,本文在相关研究[5]的基础上,提出细化的柔性串联缸方案,见图4。其全系统由液压驱动,气和液在压缩缸内同进同出,属于气-液混输类方案。本案相比于一般的液压缸增压系统具有以下3个特点:

图4 柔性串联缸方案

(a)两缸竖立柔性串接在一起。如图在串接两缸有杆腔的液压管线上并联了1个单向阀和1个溢流阀。单向阀用于系统初始时刻向两液压缸有杆腔内充液,而溢流阀则实现两缸同步运行。当一缸处于压缩过程的时候,另一缸处于吸气过程。处于压缩过程中的液压缸无杆腔为气缸压缩工艺气提供动力,而有杆腔的压力仅用来克服另一缸活塞上升的重力。因此,无杆腔压力恒远高于有杆腔,从而造成无杆腔的液压油向有杆腔泄漏。随着液压缸有杆腔油量的增多,当处于压缩过程的活塞还未达下止点时,吸气活塞已回至上止点。此时,压缩活塞继续下行,液压缸有杆腔内多余的液压油通过溢流阀(设置压力稍高于不溢流时的有杆腔压力)回至油箱,从而保证两缸串联同步运行。当前许多产品因为串联难以保证两缸同步的问题而采用了并联或活塞杆刚性直联[6]的设计;前者由于两缸同时处于压缩或吸气过程中,不仅压力波动大,原动机功率利用率也低。同样排气量,并联缸需配备的原动机功率接近串联缸的2倍;而刚性直联一般需采卧式,进排气口在水平方向上,不利于固态物排出,进排气阀经常损坏。

(b)气缸的进排气阀片采用V型截面。在流体推动下,该型截面使固体颗粒更易排出,减小了阀片的磨损并改善了阀的密封性。

(c)采用了喷水设计。井流物中含有固态物的井,一般井口压力极低,在压缩机抽吸下,可达深度负压。本案由于进气与大气之间不存在活动接口,理论上不会有空气进入工艺气。对于前述高压比引起的压缩缸内温度过高的问题,本案在排液管线上串有储液罐,罐内是截留下来的井水。当压缩缸内温度超限时,系统打开喷水阀,在排气压力的作用下,通过喷嘴向压缩缸内喷入水雾冷却。这些水在下游凝结并随井液一起在集气站分离出来。

5 结语

本文从天然气井口压缩机面临的问题入手,结合试验数据,系统分析了井口段塞流的特征,从对压缩机的影响角度,提出了段塞产出的3个阶段:生成期、排水期和释压期。依据不同阶段的影响及设备发展现状,针对大体量段塞流,提出了改进的旁通排水方案和柔性串联缸方案。前者着重解决井流物为气-液两相的工况,后者针对的是井流物为气-液-固三相的工况。对于大体量段塞产出时可能带来的负压及日受青睐的负压采气问题,待后续研究解决。