ZR250VSD 8号空压机变频器降温装置的改进

2023-09-13陈伟能

朱 麟,陈伟能,胡 淏,易 军

(湖南中烟工业有限责任公司长沙卷烟厂,湖南 长沙 410000)

1 引言

能源是人类赖以生存和发展的物质条件基础,也是实现我国经济社会发展的动力来源,压缩空气是现代工业生产中应用广泛的能源。压缩空气用于烟草行业生产中,长沙卷烟厂动力中心空压系统为主厂区科研、卷包、制丝、动力空调等设备提供0.6 MPa以上无油、无水、无异味的洁净压缩空气。动力中心空压系统配备8台无油螺杆空压机组,设计产气能力340 m3/min。其中8号空压机变频器运行温度偏高,故障频发,设备运行不稳定。变频器正常的工作环境温度应在75 ℃以下,而动力车间厂房内夏季的环境温度特别是变频器与电控柜、传动装置处于同一机箱内的环境温度经常会达到96 ℃以上,且原有降温装置的降温效果不佳,通风不足,ZR250VSD 8号空压机变频器经常出现跳机现象影响了动力车间的正常生产。为解决该问题,通过进行现状调查、方案设计和理论实施探寻规律寻求解决方案。

2 现状分析

2.1 空压机现状

动力车间厂房内温度高、噪声大,不利于空压机持续有效工作,特别是夏季高温天气,空压机冷却效果差,ZR250VSD-FF内置MD变频机8号空压机变频器故障率高,严重影响生产,因此对设备进行升级改造,原则是对现有的空压机变频器进行降温装置改进,提高空压机性能,降低空压机故障率。

2.2 变频器故障频次

8号变频空压机改造前变频器与电控柜、传动装置处于同一机箱内,运行温度高达96 ℃以上,设备频繁跳停,变频器因高温停机故障次数年平均为36次。2015年4月和2017年11月变频器2次因高温损坏。后虽修复,但散热问题未能解决,影响设备的稳定运行。

3 问题提出

8号空压机变频器内装冷却风扇,遇夏季高温天气,变频器运行温度过高,变频器自身的散热装置难以满足变频器散热需求。需对现有8号空压机变频器进行改进,设计一种能降低8号空压机变频器内部工作温度,减少变频器故障次数的装置;通过借鉴动力车间其他变频器的工作温度,并在网上查阅相关资料,设定变频器工作温度目标值保持在75 ℃以下。

4 降温装置的改进

降温装置改进方案为安装工业用冷气机,改造变频器进回风口,封闭外部通风口,使电控柜和变频器与空调降温系统形成内循环;并加装冷气机电源控制系统,在回风口处安装温度控制器,并进行调试,从而达到降温效果。降温装置包括制冷设备、送回风管路以及不锈钢平台和支架3个重要组成部分。

降温装置的工作原理是当空压机启动时,控制制冷设备的交流接触器吸合,将电源送至制冷机,空调降温系统在温控器的作用下开始启停制冷压缩机自动工作。当空压机停止时,交流接触器断开,空调风机失电,降温系统停止工作。

4.1 冷却模式的选择

在冷却模式方面,对比了吹风冷却与抽风冷却。吹风冷却主要用于柜内热源分布集中的场合,有针对性的将风量聚焦于一处,专门对关注的热源处进行散热;抽风冷却主要用于柜内热源分布不集中的场合,柜顶风机抽风将柜体内部形成负压,外部冷空气流入柜内,从而带走热量。因柜内热源分布较集中,故选择吹风冷却模式。

4.2 吹风方式的选择

鉴于机箱内存在变频器、电控柜与传动装置3个主要发热源,吹风方式则分为集中式吹风和分布式吹风两种。经吹风试验验证,两种吹风方式皆可实现机箱内温度达到正常工作温度要求,出于能耗和施工难度的考虑最终选择集中式吹风为降温装置的吹风方式,即集中吹空压机变频器这一最主要的发热源。

4.3 制冷设备的选择

4.3.1 风量计算

变频器上的热量需要用风机将其带走,保证功率器件安全可靠的运行。根据天津电气传动设计研究所《电气传动自动化技术手册》第11章第5.5节“风道及风机选择”,风机所需的风量可根据热平衡方程式求得

Q=3600P/(cγΔT)

式中P——风道总发热功率

c——空气比热容(J/kg·K),c=1026 J/kg·K

γ——空气密度(kg/m3),γ=1.05 kg/m3

ΔT——风道进出口风温差(K),一般取ΔT=5K

通过计算得到风量值约为5500 m3/h。

4.3.2 制冷设备

参考市场上现有制冷机的参数,结合变频器的出风口尺寸,选择采用雷博LAS-100D制冷设备或上海康赛SAC-140型制冷设备。通过对制冷设备进行现场论证,发现采用LAS-100D制冷设备,影响设备巡视和维修保养。为此与空压机厂家技术人员共同探讨,根据稳定性、安全性、经济性等方面综合分析,修改安装方式,重新选择性能相近且机箱尺寸更合理的SAC-140型制冷设备安装在平台上,解决制冷设备占地面积过大的问题。

4.4 风管截面形状的选择

为节省建筑空间,布置美观,与周围送风管道相协调,制冷设备送风管道选择矩形风管。空压机变频器出风口与制冷设备回风口间若选用矩形风管,回风管道将产生多处方向改变,不利于施工;为减少施工难度,回风管道采用圆形风管。

4.5 方案实施

2021年4月采购制冷设备及相关备件,到货后利用5月至6月生产放假期间,制作不锈钢平台安放制冷设备。将电控柜内部通往空压机传动部位的原通风口封闭,在其顶部新开通风口,制作回风管路与空调器回风口相连。

拆除电控柜及变频器外部箱体上的通风过滤网,封闭电控柜外部箱体上的通风口;在变频器箱体外部的通风口处制作送风管路与空调器送风口连接并做好保温。空压机电气部位和制冷设备形成一个封闭的内循环系统。

从空压机电控柜主交流接触器下桩头取电,接至控制开关及制冷设备的交流接触器,并在回风口处安装温度控制器。将制冷设备产生的冷凝水通过管路排放到水槽中。

2021年7月、8月对空调降温系统进行调试。依据电控柜和变频器内部的温度范围在20~42 ℃之间,湿度60%以下(夏季高温时段,将开启空调辅柜为空压机房降温)的工况,经过测算和调试,设定回风口温度控制器的启停温度在32~38 ℃之间,防止箱体内外部结构。

4.6 降温装置应用效果

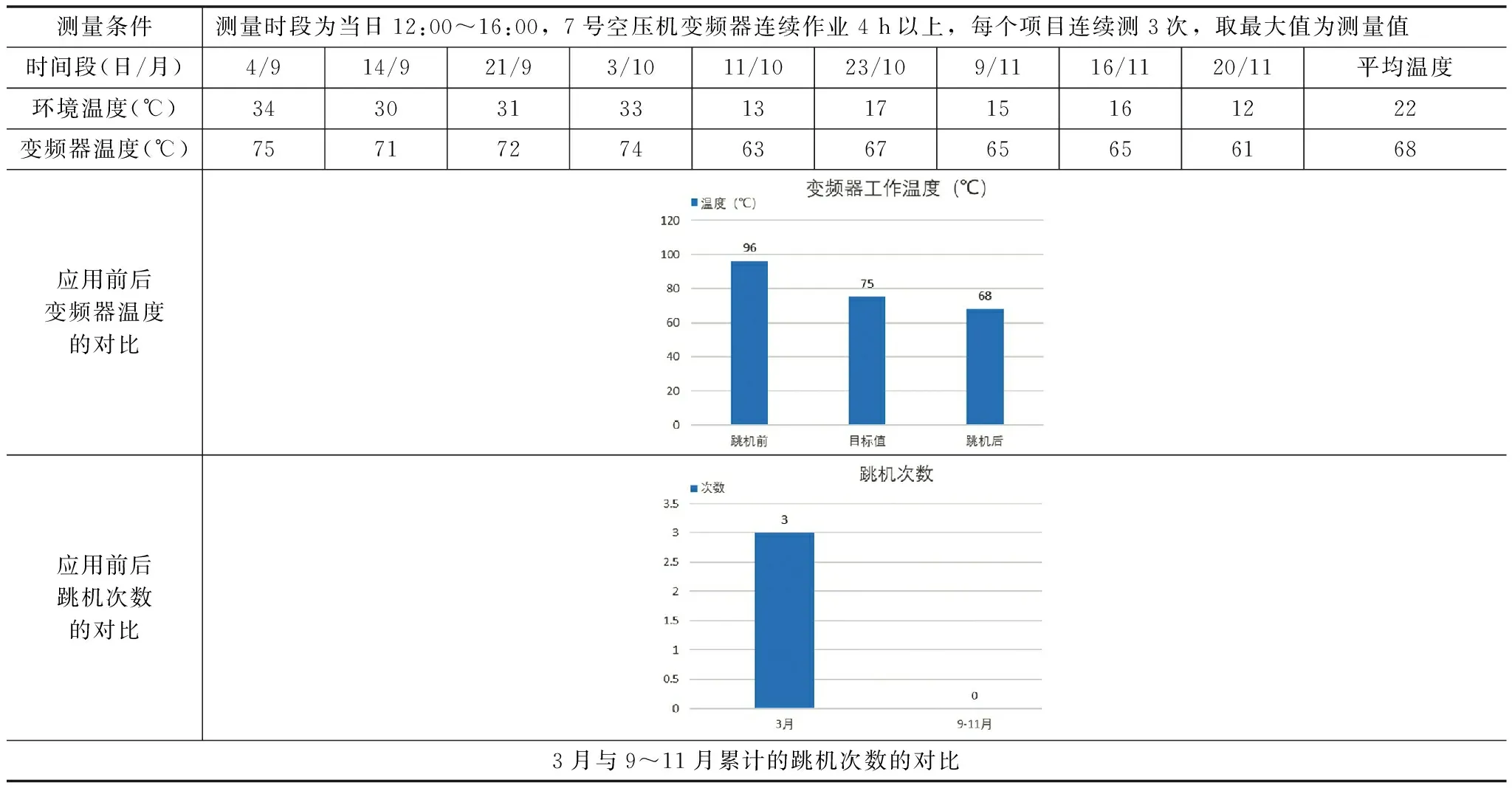

新型降温装置应用后测量2021年9~11月8号空压机变频器的工作温度,统计温度情况,见表1。

表1 降温装置应用效果综合分析表

4.6.1 应用效果分析

经过实践论证,改进后的变频器降温装置达到并低于设定目标值温度。变频器降温改进后,其运行温度由改进前的96 ℃以上降低至61 ℃至75 ℃,变频器高温停机故障次数从月平均3次降至0次,解决了变频器高温的重要问题。降低了变频器内部工作温度,减少了变频器故障次数,提高了空压系统设备运行稳定性,达到预期目标。此改进项目可推广到7号变频空压机,同时还可推广到其他同类型空压机上。

4.6.2 能耗测算

改进后有效延长了空压机变频器及控制电气元器件的使用寿命,降低了设备的维护费用。同时由于减少了变频机停机时间,提高了空压系统运行效率,节约了电费。

(1)年节约备件费用计算公式如下:

变频器年故障次数0.4次×变频器更新费用40万元+ 电器元件年故障次数0.2次×电器元件更新费用10万元=18万元

(2)年节约电费计算公式如下:

8号空压机因变频器高温,年平均停台时间46个工作日。改进后因空压系统变频运行,计算每个工作日空压机减少的卸载台时=7.32台时,平均台时卸载功率=85 kW,节约电费:46工作日×7.32台时×85 kW×0.78元(电费)=2.23万元。

以上两项每年合计节约费用:18+2.23=20.23万元。

5 结语

改造能耗设备的控制策略、节能降耗、优化控制方式是企业的关键环节。空压机是大中型企业生产必用设备,降温改造可以为企业节约成本,减少能源浪费,提高效益。为今后烟草专用设备和通用设备因变频器温度过高而影响变频器正常工作提供切实有效的解决方案,具有一定的参考价值。