600 WM机组高压加热器至除氧器疏水管道振动治理

2021-12-29潘晓磊

陈 锐 , 潘晓磊

(1.华电电力科学研究院有限公司,杭州 310030; 2.上海奉贤燃机发电有限公司,上海 201499 )

0 引 言

某发电厂2号机组汽轮机为上海汽轮机有限公司生产的N600(660)/24.2/566(538)/566型超临界600(660)MW中间再热凝汽式汽轮机,该装置是超临界、单轴、三缸、四排汽、中间再热、凝汽式汽轮机,机组3号高加至除氧器疏水管道自投产后一直存在管道振动现象。高压加热器是发电厂给水加热系统中不可或缺的重要组成部分,利用抽汽管道输送的蒸汽对给水进行加热,有效提高了电厂的热经济性。疏水管道的振动会影响高加的正常工作,对管道焊缝、阀门均有不同程度的影响,解决疏水管道振动刻不容缓。采取对管道进行振动测试、应力计算、模态分析、加装阻尼器等技术,以解决振动故障[1]。

1 管道布置和振动状况

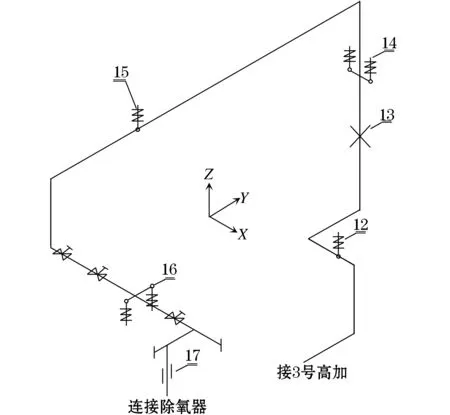

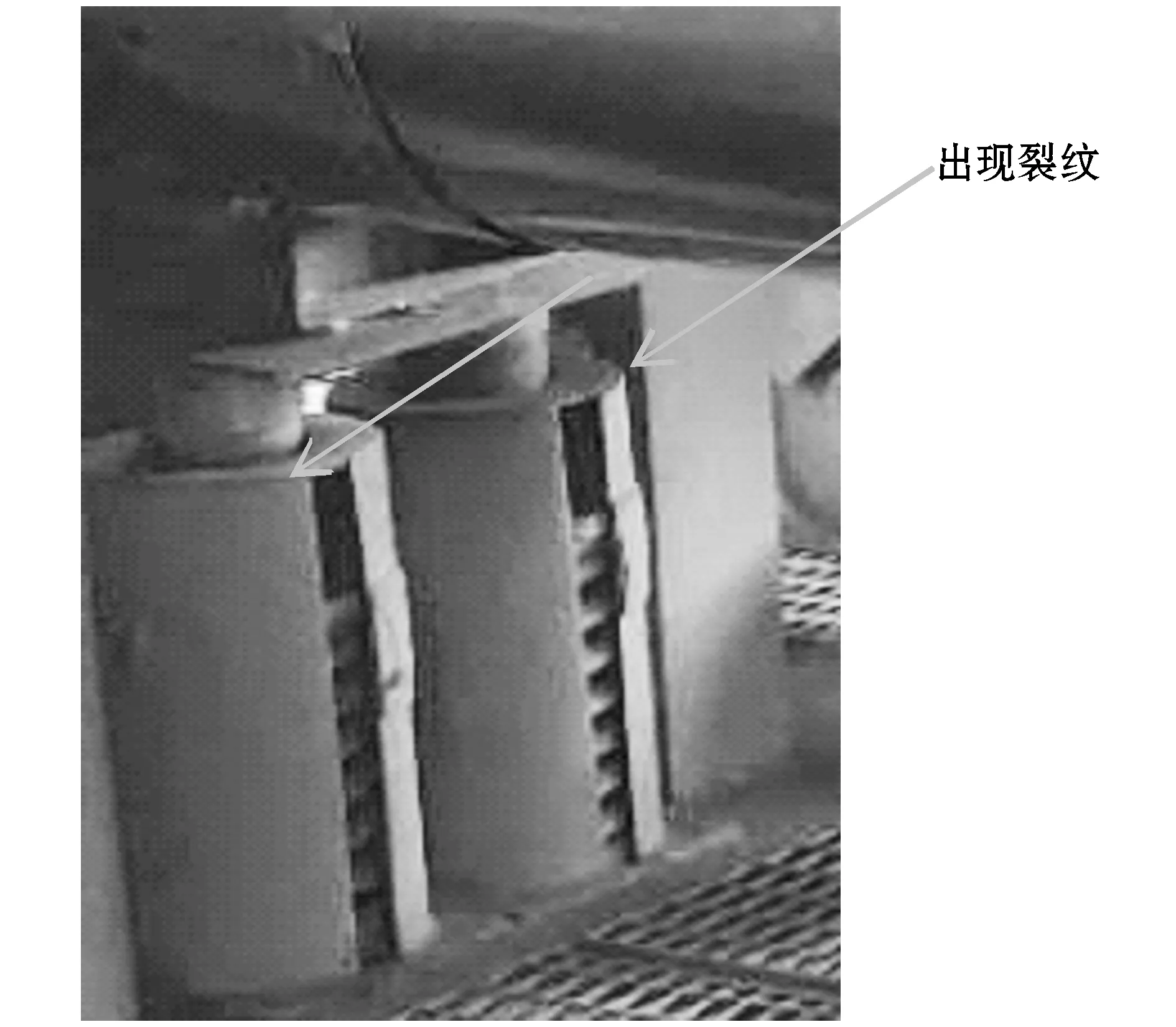

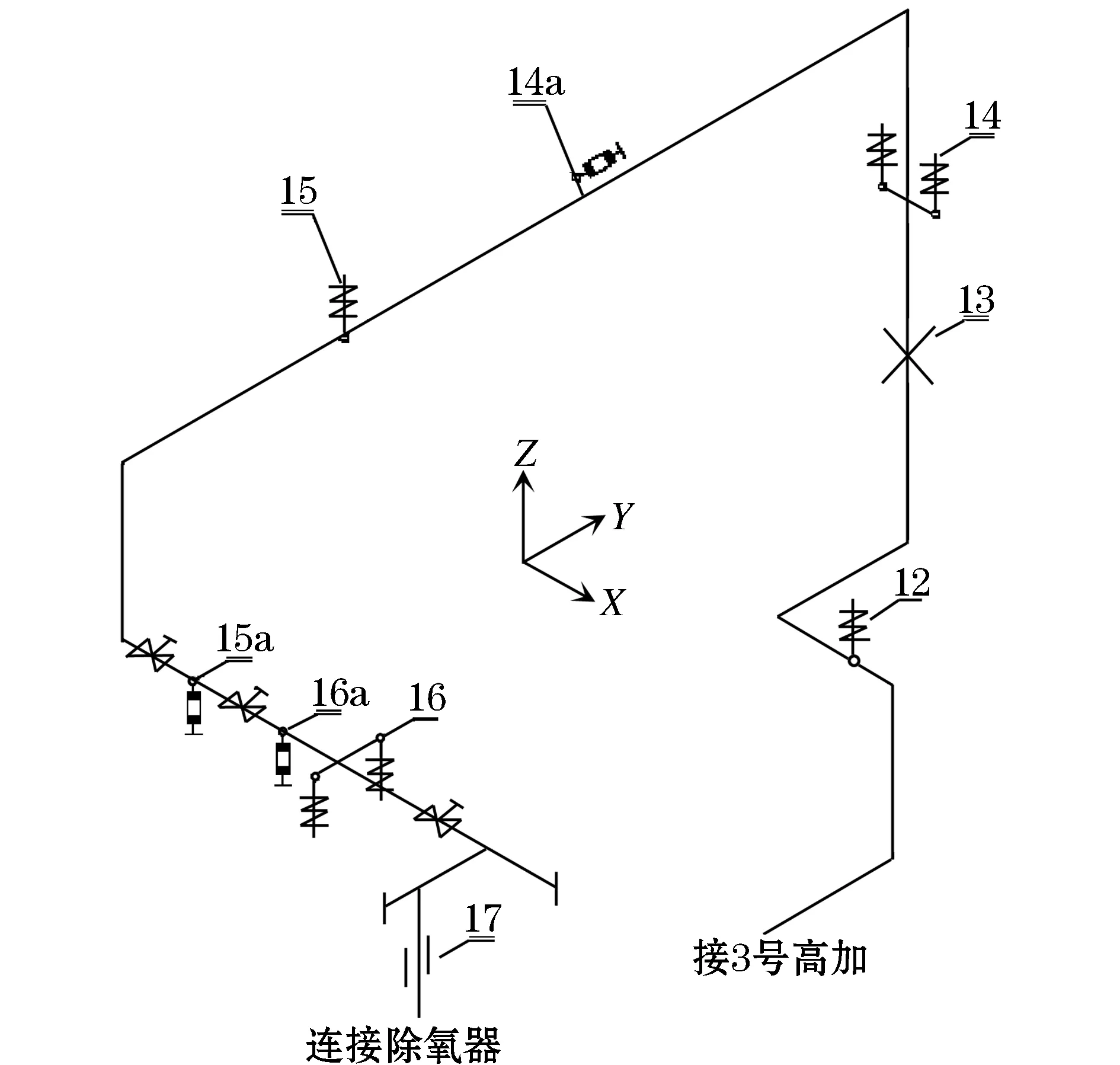

2号机组汽机房共布置3台高加,其中3号高加至除氧器疏水管道在运行时存在明显振动现象,振动主要出现在标高32.4 m除氧器平台,进除氧器前水平管段。该管道布置图见图1,3号高加至除氧器疏水管道规格为Ф325×10(气动阀前)和Ф377×13(气动阀后)。管系共布置有6组支吊架,在机组启停机时,分别对6组吊架进行了冷态、热态检验,发现16号弹簧支架由于管系长期振动,弹簧筒体上侧已开裂(见图2),其他支吊架状态正常。16号支架附近管道振动幅度最大,于是采用振动测试设备对16号支架附件管道振动进行测试,测试发现16号吊架处管道Z方向最大峰值振动速度达52.5 mm/s,远超过DL/T292—2011《火力发电厂汽水管道振动控制导则》[2]规定的最大峰值振动速度值(20.0 mm/s)。管系振动的原因是复杂的,具体振动原因须对管系应力、刚度、阻尼等进行具体分析。

图1 管系布置图Fig.1 The layout of piping

图2 16号弹簧支架Fig.2 No.16 spring support

2 振动原因分析

管道振动原因往往是复杂的,机组运行参数变化会引起管道振动,管道及附件布置不合理会引起管道振动,阀门状态异常也会引起管道振动。

疏水管道振动原因一般有以下几种:

1)管道固定支架或限位装置松脱或失效,起不到固定管道的作用,管道刚度降低,在载荷作用下管道发生振动。

2)管道支吊架数量不足或弯头过多,限位或刚性支架少,管系刚度低,在激振力作用下很容易发生振动[3]。

3)由于管道中压力差的原因,疏水管道内出现气液两相流,从而产生振动[4]。

4)高加内部疏水管道出现裂纹,蒸汽进入疏水管道,造成管道振动[5]。

针对上述可能原因进行逐一排查。

由于管系为限位支吊架,并没有布置固定支架和限位装置,所以原因1可以排除;针对疏水管道振动问题,在机组大修期间特地对高加内部管道进行查漏,确认内部疏水管道无漏点,所以可以排除原因4;原因2和原因3暂时无法排除,因此需对管系应力、模态进行分析。

3 管系应力及模态分析

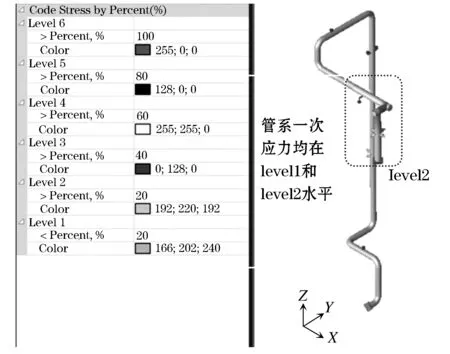

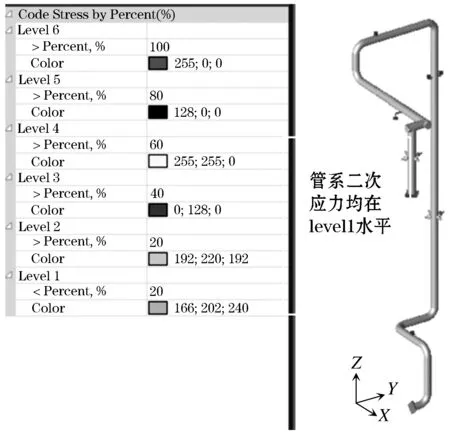

分析管系应力和模态可以了解管系应力状态及管系刚度情况,利用CAESARⅡ软件对疏水管道应力和模态进行分析,分析结果显示管系一次、二次应力均合格,管系一次应力和二次应力合格说明现有支吊架布置能满足承载要求,计算结果见图3、图4。对管系进行模态分析,管系模态频率:一阶为1.28 Hz,二阶为2.24 Hz,三阶为2.62 Hz。管系一阶频率较低,低于火力发电厂汽水管道设计技术规定的要求[6]。现场振动测试的振动特征频率为2.48 Hz,略低于管系三阶模态频率2.62 Hz。通过查阅参考文献[7],发现如果疏水管道中存在汽相,管道的模态频率会较单一的液相提高。所以管系测试振动特征频率与计算分析三阶振型基本吻合。根据管系应力、模态计算结果和振动测试结果可以判断,管系振动主要由于管系刚度低且管系中存在气液两相流介质扰动引起[8]。

图3 一次应力云图Fig.3 Primary stress nephogram

图4 二次应力云图Fig.4 Secondary stress nephogram

4 振动治理措施

对疏水管道振动分析主要根据确定的管系结构和激扰条件,分析管道系统振动特征和响应特征,验算振动结果是否在规定范围内。

管系的运动微分方程可以表示为:

(1)

其中质量矩阵在不改变管道布置的情况下是固定不变的,因此要降低管系振幅,只能通过提高管系刚度或提高管道阻尼来解决[9-10]。

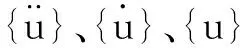

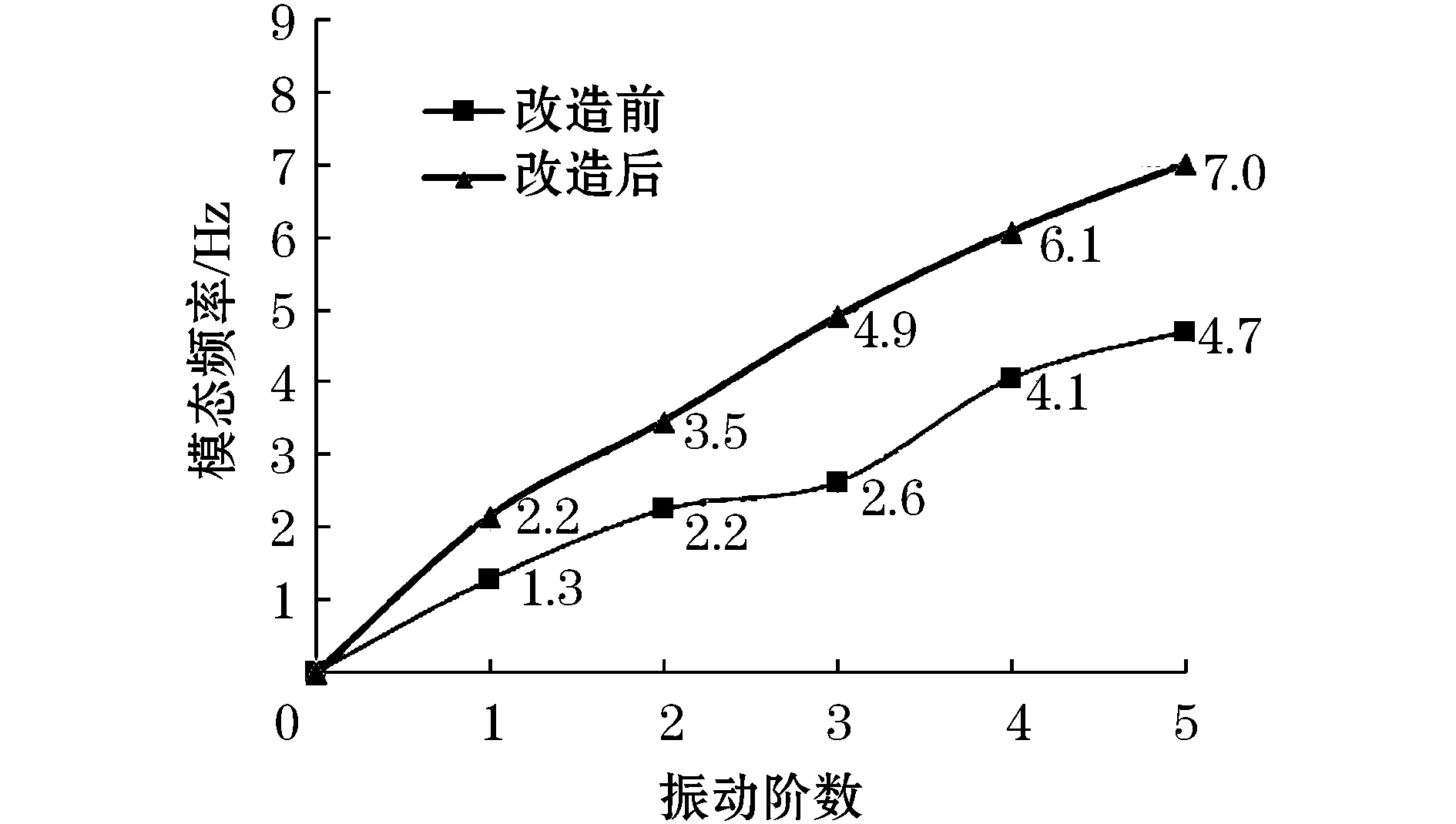

为了解决机组疏水管道振动故障,由于16号支架壳体已开裂。首先,将16号弹簧支架进行更换,并将13号导向支架调整为固定支架,来提高管系刚度;然后,在15号吊架前侧加装1组Z向液压阻尼器14a,并在16吊架前侧安装2组粘滞性阻尼器15a、16a(见图6),来提高管系结构阻尼。改造后对管系一次、二次应力进行重新核算,发现管系一次、二次应力均未超标。重新对管系模态进行分析,经过改造管系阻尼得到显著提高,改造前后管系模态频率如图5所示,可以看到改造后管系固有频率得到显著提高。

图5 改造前后管系模态频率Fig.5 Modal frequency of piping before and after modification

图6 改造后管道布置图Fig.6 Piping layout after modification

管道改造完成,机组启动后对3号高加至除氧器疏水管道状态进行了观察,发现管道振动得到了有效控制,未见异常振动。对管系所有支吊架也进行了检查,所有支吊架状态均正常,表明对管系的改造是有效的。

5 结 语

1)疏水管道振动会损坏管道附件、支吊架、管道焊缝以及接口设备,对机组安全及稳定运行有较大威胁。

2)在不改变管道现有布置的情况下,管道质量矩阵已确定,想要治理管道振动,只有通过提高管系刚度和管系阻尼来解决。

3)通过将限位支架改变为固定支架提高管系刚度,给管系安装阻尼器提高管系阻尼,管系振动得到有效治理。

4)在机组日常运行中,应加强对管道状态的监督,机组出现管道振动、支吊架状态异常时,应及时联系专业技术人员进行检验及处理。