具有半导体特性的往复走丝电火花线切割研究*

2023-09-07刘志东潘红伟

刘志东,邓 聪,潘红伟

(南京航空航天大学,南京 210016)

传统电火花加工 (Electrical discharge machining,EDM)中,在极间介质被击穿、形成放电通道后,极间电压随即由空载电压降低至放电维持电压[1],由于两金属电极均为良导体,因而两极间的各点电压均为放电维持电压,这样的低电压将无法再次击穿介质形成其他放电通道。因此,传统电火花加工理论认为,在一个脉冲期间内,两极间只能形成一个放电通道[2]。目前,电火花线切割加工普遍采用基于间隙平均电压检测的伺服控制方法,即通过测量与放电间隙大小有一定关系的间隙平均电压作为判断间隙变化的依据[3-4]。间隙大,则间隙平均电压高,表明极间处于偏空载状态,需要加快进给速度;间隙小,则平均电压低,表明极间处于偏短路状态,需要减慢进给速度;间隙为0 时,则为短路状态,短路超过一定时限,控制系统驱动工具电极按原已加工轨迹回退,以消除短路状态。

上述基于金属材料建立的传统电火花加工理论已被广泛用于电火花线切割的实际加工中,但在一些特殊的应用领域,传统的金属电火花加工理论已经难以适用了。如在超高厚度工件和细丝切割中,加工时的电压和电流信号显著有别于常规金属加工,加工过程也极不稳定;一些复合材料切割的加工工艺指标更是明显低于金属切割,甚至还会出现电极丝非正常断丝的情况。随着高端技术领域中对超高厚度工件、细丝切割、复合材料切割的应用逐渐增加[5-6],急需解决此类零件不能持续稳定切割的问题。

1 半导体特性下的电火花线切割存在的问题

超高厚度电火花线切割加工(切割厚度≥1000 mm)、细丝切割(电极丝直径Φ< 0.08 mm)及具有高电阻特性的金属基陶瓷复合材料切割等切割方式具有的共同特点是:电极丝或工件,甚至电极丝和工件在放电加工时均不再作为导体 (等势体)对待,由于工件大、电极丝长或细,或者工件为金属基陶瓷复合材料,电阻不能忽视[7-9],因此具有了半导体特性。

1.1 半导体特性下无法进行正常切割

上述切割条件下,由于工件/电极丝,或者两者的电阻不能忽略,致使工件和电极丝本身都不能简单作为一个等势体对待,当工件或电极丝具有了半导体特性后,将对极间的放电特性及放电机理造成影响。

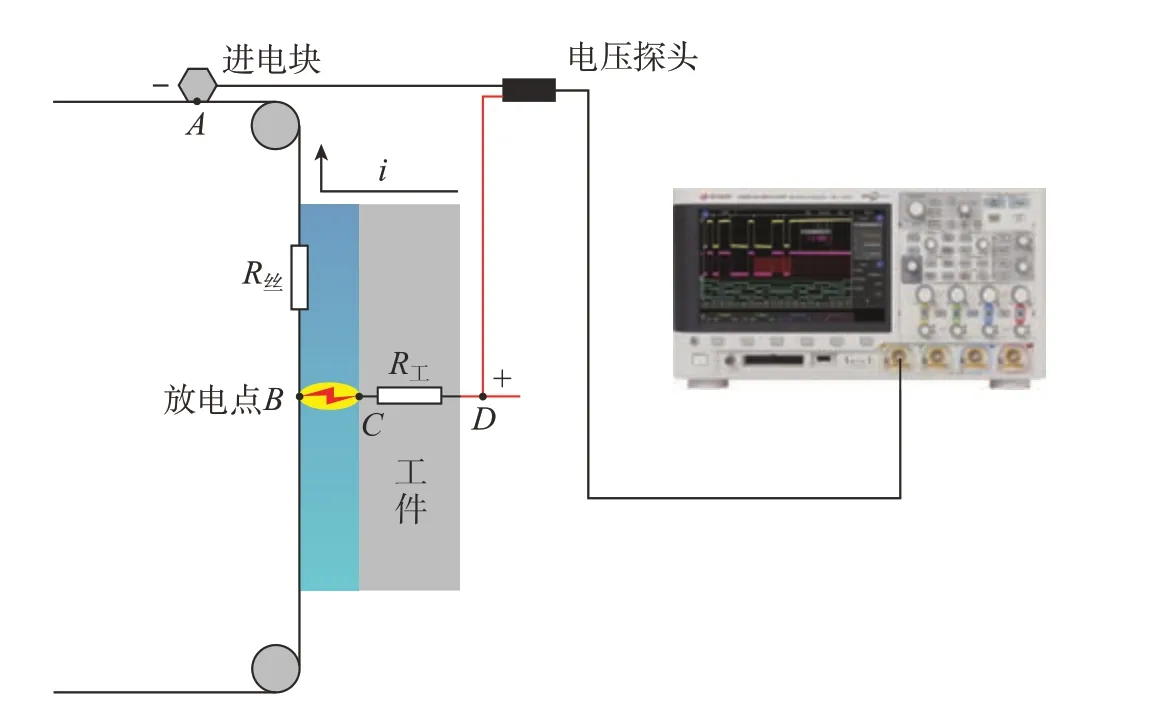

电火花加工通常通过测量与放电间隙大小有一定关系的间隙平均电压作为判断间隙变化的依据,从而控制伺服进给。电火花加工极间取样电压UAD的取样示意如图1 所示。传统与具有半导体特性的线切割加工取样电压UAD的对比如表1 所示(其中,i为放电电流;UBC为B、C之间的电压)。

图1 放电回路及极间电压检测示意图Fig.1 Schematic diagram of discharge circuit and inter-electrode voltage detection

表1 传统与具有半导体特性线切割加工取样电压UAD 差异对比Table 1 Comparison of diffe ence of the sampling voltage UAD between traditional WEDM and WEDM with semiconductor characteristics

普通切割基于两金属电极均为良导体,即等势体,电阻可以忽略不计 (R丝与R工均为0),因此当极间介质被击穿形成放电通道后,极间电压随即由空载电压降低至放电维持电压,因而两极间的各点处电压均为放电维持电压 (UAD=UBC),由此很容易区分出极间空载、放电及短路状况,从而控制伺服进给。但工件和电极丝具有半导体特性后,由于工件和电极丝电阻不可忽略,加工时在工件和电极丝上均会出现压降 (工件上压降iR工和电极丝压降iR丝),并且由于放电点位置的变化,在工件和电极丝上出现的压降也会随之改变[10]。由于放电点位置一直在变化,因此工件上压降iR工、电极丝压降iR丝也一直在改变,致使极间的取样电压UAD不仅受到两电极的极间放电电压UBC影响,并且受到放电位置的影响,且无规律可循。由于无法对极间空载、放电、短路状态进行准确判断,从而无法进行正常切割。

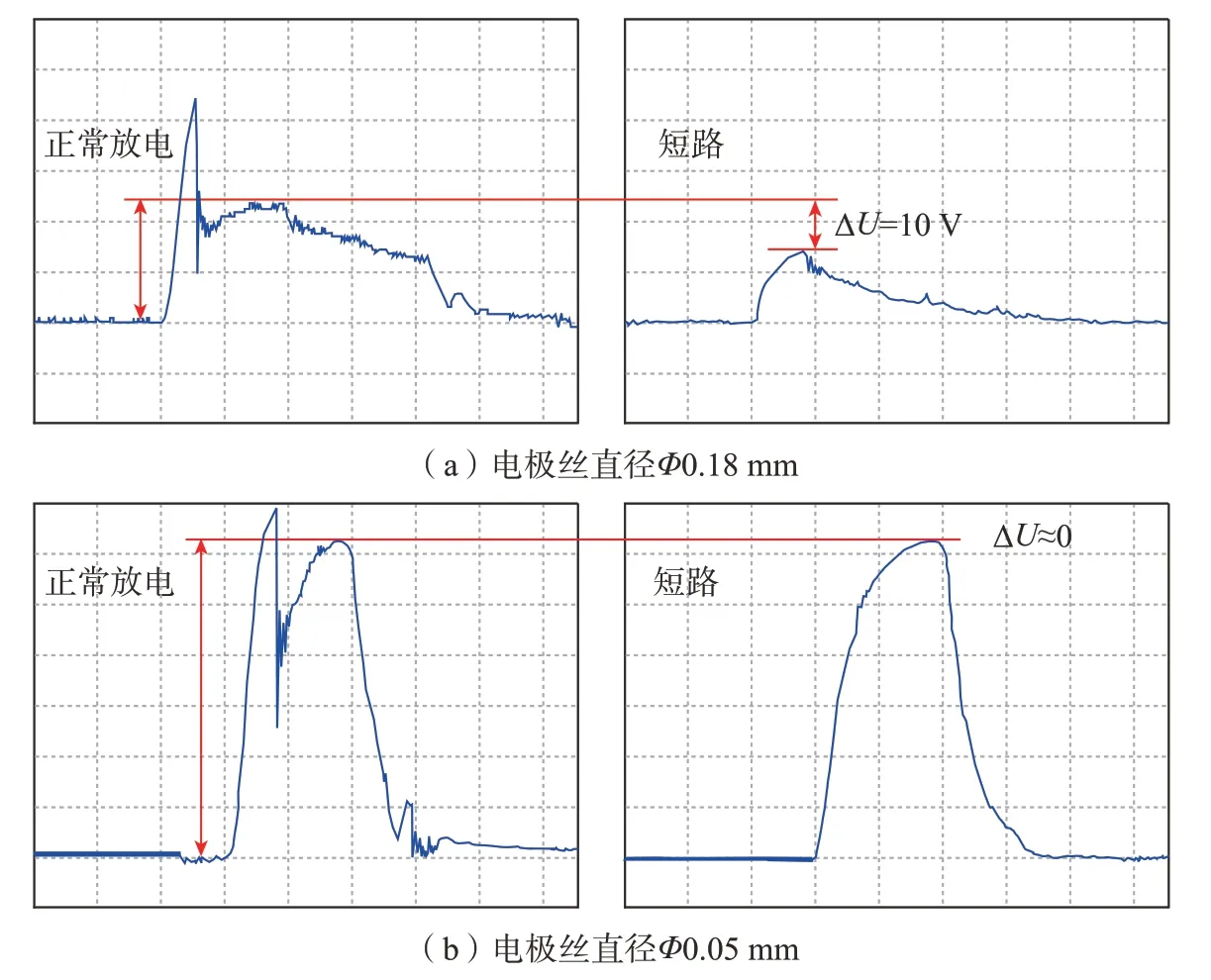

图2 所示为直径Φ0.18 mm 和Φ0.05 mm 的电极丝在放电时的极间电压波形。可以看出,在使用直径Φ0.18 mm 的电极丝加工时,放电与短路电压区别明显,两者相差10 V;而使用直径Φ0.05 mm 的电极丝加工时,放电与短路电压基本相同。放电与短路电压相同,必然会导致伺服进给混乱。

图2 不同电极丝直径放电极间电压对比Fig.2 Comparison of discharge voltage between electrodes with diffe ent wire diameters

1.2 半导体特性下无法进行长久稳定切割

以往研究往复走丝电火花线切割加工时,通常未对正反向走丝加以严格区分,甚至将其看作是一种对称加工方式。但实际上,往复走丝电火花线切割加工过程中由于受到重力的作用,会导致放电、冷却、洗涤、排屑、消电离等一系列过程产生非对称,因此严格意义而言,往复走丝放电是非对称的,非对称的放电方式将导致加工中产生诸多弊端[11],最典型的就是自往复走丝诞生以来一直存在的“单边松丝”问题。“单边松丝”是指电极丝经过一段时间的往复运行放电加工后,出现电极丝在贮丝筒两端一端松一端紧的现象。

超高厚度切割时,非对称性导致的“单边松丝”现象将随着加工的延续体现得越来越明显。因此如果正向走丝 (自上向下走丝)和反向走丝(自下向上走丝)切割时仍采用一样的取样伺服控制策略,将无法做到长久稳定切割。

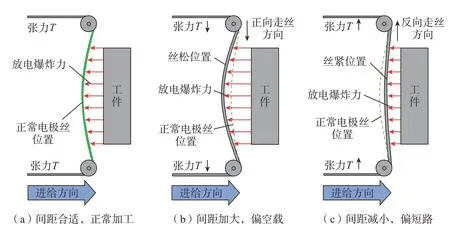

贮丝筒两端电极丝出现“单边松丝”(电极丝在贮丝筒的一端紧,另一端则松)现象将致使在正反方向走丝时电极丝空间位置发生较大变化[12],其示意图如图3 所示。正常加工时,极间状态如图3(a)所示;正向走丝时,电极丝张力逐渐减小,在放电爆炸力的作用下,电极丝会逐渐远离切缝前端,如图3(b)所示,放电会从正常状态转变为含有较高比例空载脉冲的偏空载状态;反向走丝时,电极丝张力逐渐增大,假设电极丝受到同样的放电爆炸力作用,进给方向上电极丝到工件表面的距离会逐渐减小,如图3(c)所示,放电会从正常状态转变为含有较高比例短脉冲的偏短路状态。

图3 电极丝张力变化导致极间距离变化示意图Fig.3 Schematic diagram of the change of inter-electrode distance caused by the change of wire tension

因此,即使解决了超高厚度工件能够切割的问题,由于正反向走丝极间状态的改变,相同的取样伺服控制策略也无法保障正反向都能均匀长久稳定切割。对于超高厚度电火花线切割,还要解决如何做到长久稳定切割的问题。

同样,对于细丝切割及金属基陶瓷复合材料的切割,一旦出现非对称切割严重的情况,也必须考虑采用正反向不同的取样伺服控制策略。

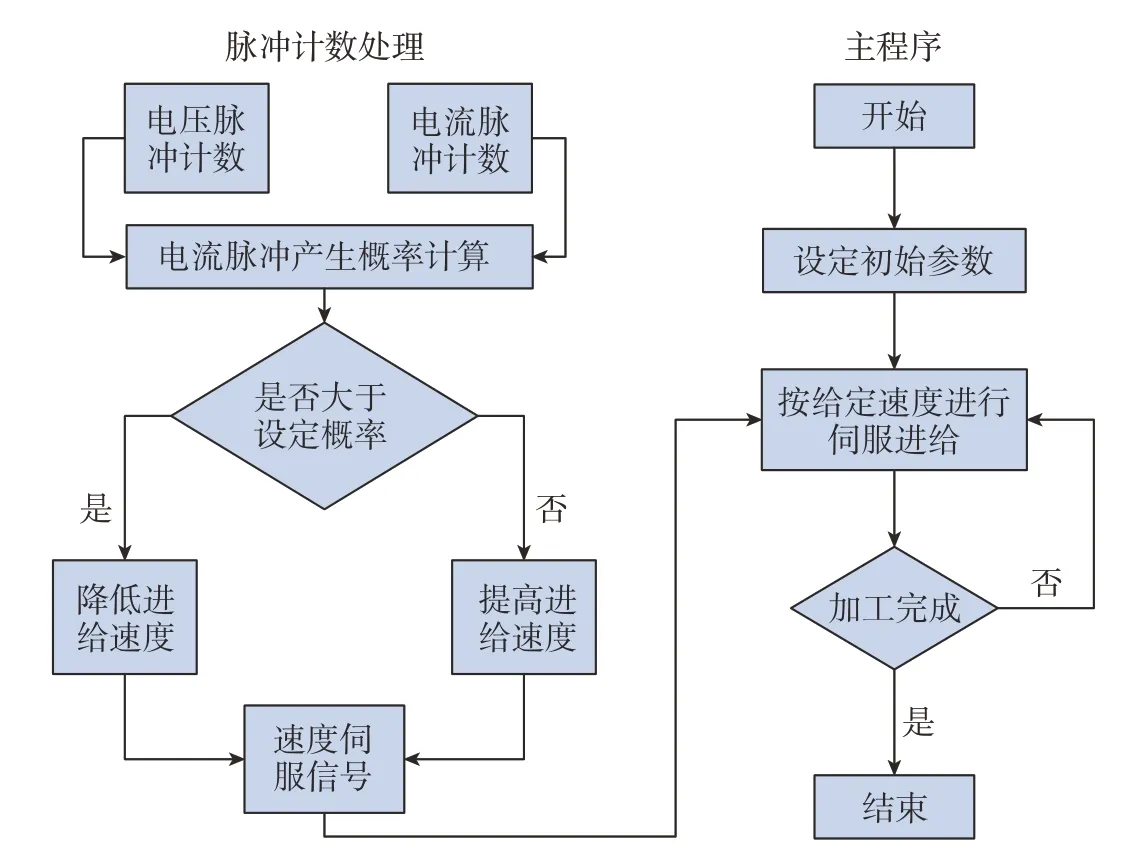

2 半导体特性下的电火花线切割的特点

根据半导体材料的放电特性,本研究团队提出了基于电流脉冲概率的伺服控制方法。其原理是通过对一段时间内脉冲电源施加于电极丝与工件之间的空载脉冲、正常放电脉冲及短路脉冲的数量分别进行检测、统计、分析后,对放电间隙状态进行判别的一种方法。半导体电火花线切割加工时,放电电流波形相较于电压波形更具有辨识度[13],因而主要是根据电流脉冲信号来区分放电状态,计算出一定时间内的电流脉冲概率作为伺服进给的依据,并将此概率与设定的目标放电概率进行比较,当放电概率小于目标概率时,表明空载脉冲较多,放电间隙较大,应提高进给速率;当放电概率大于目标概率时,表明短路脉冲较多,放电间隙较小,应降低进给速率。基于电流脉冲概率的伺服控制流程如图4 所示。研究证明,基于电流脉冲概率的伺服控制策略大大提高了半导体电火花线切割加工的稳定性,同时对于传统金属电火花加工也同样适用,能够发展成为一种通用的电火花伺服控制方法。

图4 基于电流脉冲概率的伺服控制流程图Fig.4 Servo control flow chart based on current pulse probability

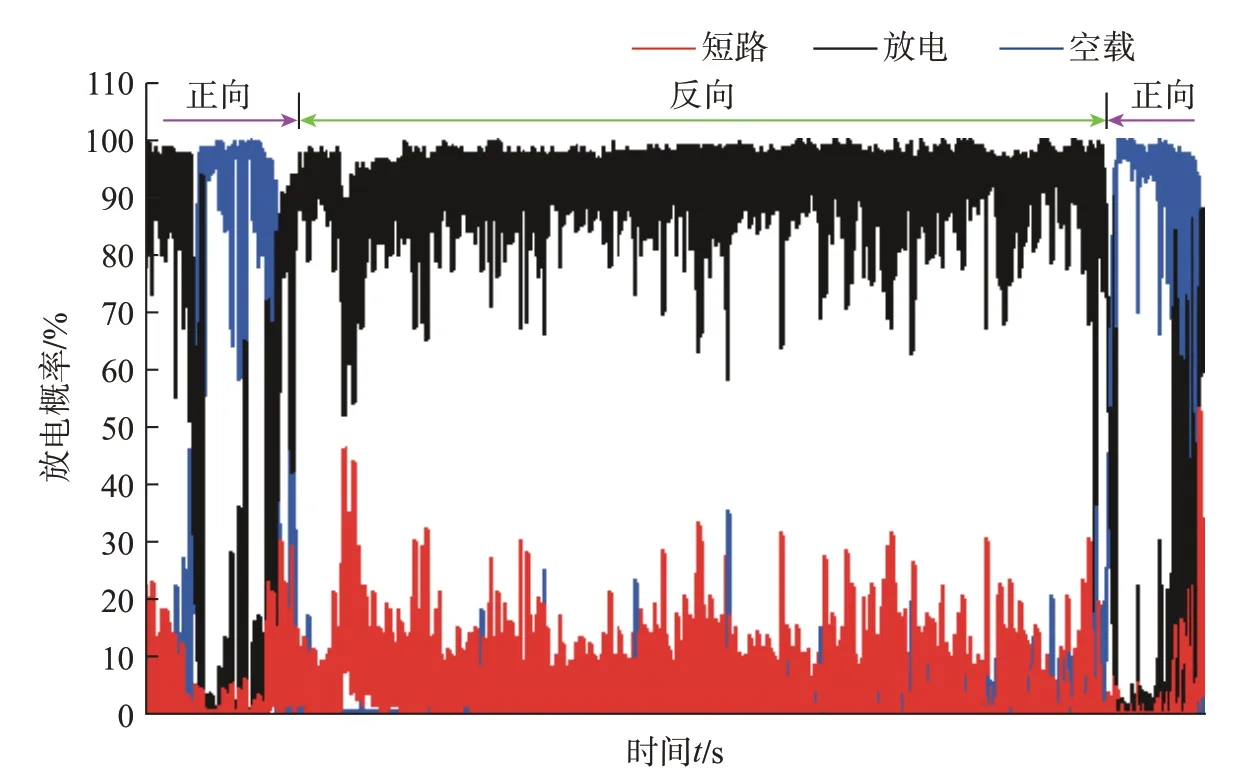

图5 为切割1500 mm 超高厚度工件时,采用传统电火花线切割使用的固定阈值峰值电压伺服控制方法加工所检测到的脉冲放电概率。可以看到,中间加工相对稳定区间( 电极丝在紧边时),检测到的放电加工波形主要以正常放电和短路波形为主,但在此区间的两侧( 电极丝在松边时),则出现了大量的空载波形。这就是电极丝往复走丝后形成的“单边松丝”所造成的,并且对于超高厚度切割而言,随着切割的延续,这种现象将愈来愈严重,最终导致切割无法稳定进行。

图5 固定阈值平均电压检测伺服控制的脉冲放电概率Fig.5 Pulse probability of average voltage detection-based servo control method with a fixed threshold

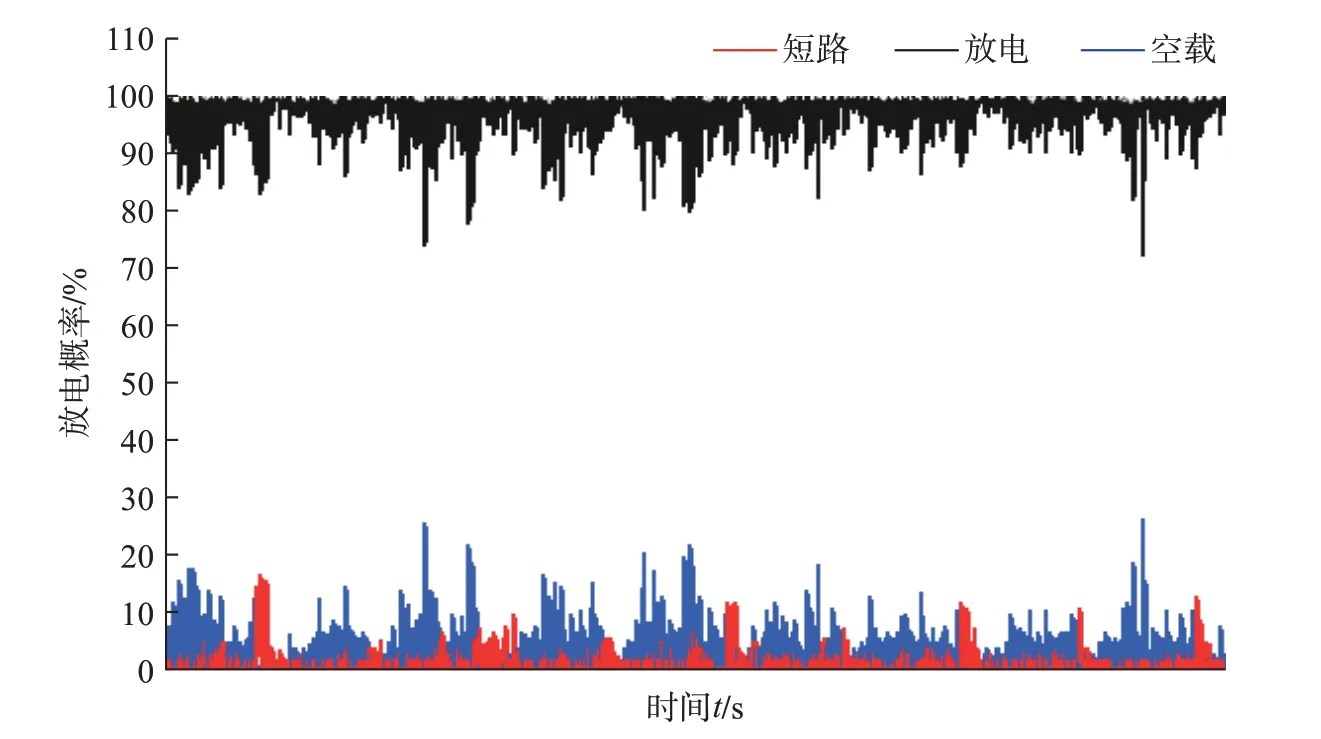

图6 所示为相同切割工件条件下,采用了电流脉冲概率检测且在正反向走丝时采用不同伺服控制策略加工时的脉冲放电概率,可以看出,加工时空载、放电和短路概率变化较小,且空载概率略大于短路概率,“单边松丝”现象导致的超高厚度切割不稳定情况得到大幅降低,机床能够持续平稳地进给。由于切割平稳性得到提高,超高厚度切割的切割速度及表面质量均获得很大的提高,并且可以长久持续。

图6 正反向走丝不同控制策略的脉冲放电概率Fig.6 Pulse probability of diffe ent control strategies for forward and reverse wire traveling

3 半导体特性下的电火花线切割应用

3.1 超高厚度切割

随着航空航天、核工业、军工、船舶、汽车及模具制造业等行业对零件要求的提高,为保障某些高厚度大型结构件的强度及工作的可靠性和安全性,一方面采用整体铸锻件代替多件连接或焊接件;另一方面,有些高厚度大型结构件因为材料特殊而无法焊接,必须采用整体构件。这些高厚度结构件中的特殊形状及窄槽、窄缝、键槽,目前只能由电火花线切割加工完成[14]。因此出现了诸多有别于一般电火花线切割加工的超高厚度切割情况。图7(a)是国际热核聚变试验堆 (ITER)磁体支撑产品整体锻造U 型磁体装置 (切割高度为1100 mm 窄槽,材料为316LN 不锈钢);图7(b)是某船舶制造厂需要加工的零件(切割高度为1000 mm,材料为钛合金);图7(c)是过滤油压机铜内套 (切割高度为1120 mm,材料为QAL9 - 4 铝青铜)。这类超高厚度零件材料特殊且形状复杂,加工周期很长,需要能持续稳定切割。

3.2 细丝切割

随着对微小零件(微小齿轮、微小花键和微小连接器)、传感器及贵重金属特殊复杂零件加工的需要,微细电火花线切割加工在许多微型机械生产领域发挥了重要的作用。但目前的细丝电火花线切割领域,几乎被单向走丝电火花线切割所垄断,在细丝加工时,放电能量非常微弱,随着电极丝直径与放电能量的大幅度减小,放电过程及其作用机理均发生了本质的变化,对走丝系统、微精脉冲电源、加工过程控制策略等都提出了更高的要求。但从切割机理考虑,往复走丝电火花线切割由于走丝速度快,电极丝获得的冷却将更加及时[8],其切割的持久性、稳定性、切割速度及性价比将大大高于单向走丝电火花线切割的细丝切割。

常规往复走丝电火花线切割电极丝通常为直径Ф0.18 mm 的钼丝,而目前细丝切割一般使用直径Ф0.05~0.08 mm 的细钼丝。根据钼丝电阻率及电阻计算公式可知,直径Ф0.05 mm 的钼丝电阻是Ф0.18 mm 钼丝的12.96 倍,因此,对往复走丝电火花细丝切割而言,随着电极丝直径的减小,电极丝电阻大大增加,由此带来的对放电特性、取样及伺服控制的影响不可忽略;同时,由于较大电阻的存在,放电加工中的电极丝不再是等势体,而具有了半导体特性。因此,与传统电火花线切割相比,电火花细丝切割在脉冲电源及能量控制、伺服控制方法、走丝系统等方面均有所差异。

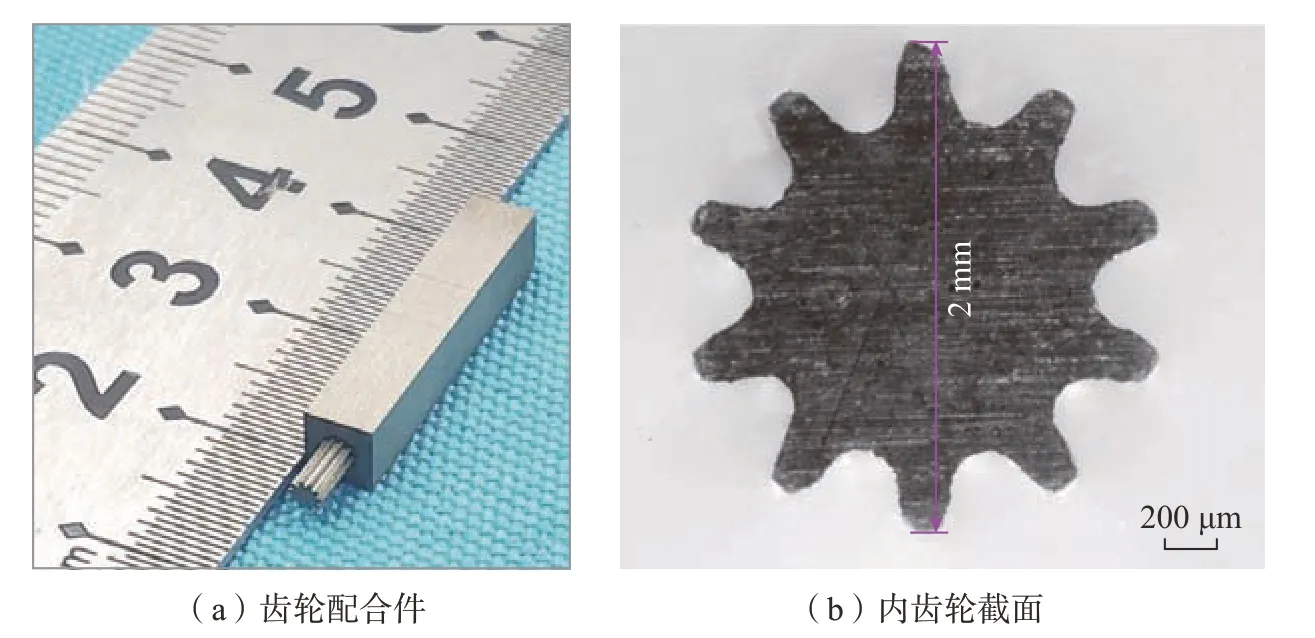

近年来,通过对现有往复走丝电火花线切割机床系统改进,从细丝切割的微精脉冲电源、伺服控制、走丝系统及张力控制、断丝控制等方面进行了深入研究,已经实现了直径Ф0.05 mm 电极丝的高厚度工件的连续稳定切割。图8 所示小齿轮厚度为20 mm,齿数为10,齿顶圆直径为Φ2 mm,Φ0.05 mm 电极丝切割用时19 min。

图8 直径Φ0.05 mm 电极丝切割的小齿轮样件Fig.8 Pinion sample cut with Φ0.05 mm wire diameter

因此,对于往复走丝的细丝切割,在某个直径范围能进行高深径比工件的切割,这种优势是单向走丝电火花线切割无法比拟的。

3.3 金属基陶瓷复合材料切割

随着制造水平的不断发展,高新技术领域对新型工程材料的需求越来越迫切,传统的金属材料往往不能在各个方面都满足工作条件的要求。金属基陶瓷复合材料由于具有高强、超硬、耐高温、耐磨、耐腐蚀等特性,已被广泛应用于航空航天、化工、军事、机械、电子通信等领域。然而,正是由于其高硬度和高脆性,使得金属基陶瓷复合材料的成形加工,尤其是复杂形状的加工极为困难。电火花线切割加工具有几乎不受材料机械性能影响,以及适合加工各种复杂形状的特点,成为加工金属基陶瓷复合材料最具潜力的特种加工方式之一。

由于特殊的材料特性,使得金属基陶瓷复合材料的电火花线切割加工与传统金属切割存在很大差异。一方面,金属基陶瓷复合材料由于包含Al2O3等不导电化合物的组分,导致材料本身存在一定的电阻率,并且不导电组分的含量越高,金属基陶瓷复合材料的导电性能就越差,呈现愈加明显的半导体特性,因而影响其电火花线切割加工时的放电特性;另一方面,在电火花线切割加工金属基陶瓷复合材料过程中,产生的非导电蚀除物Al2O3容易黏附在电极丝表面,严重影响电极丝的导电性能,导致电极丝随着加工的延续也逐渐具有了体电阻,性能类似于半导体材料,此时的电极丝也会呈现出明显的半导体特性。因此,如果要进行长久稳定的切割,也必须采用基于半导体特性下的新的放电加工体系来解决金属基陶瓷复合材料的加工问题。

4 结论

(1)半导体特性下的电火花线切割加工,工件、电极丝或两者具有的高电阻特性会导致放电时的极间电压升高,使用传统的间隙平均电压检测无法准确判断极间的加工状态。

(2)具有半导体特性的电火花线切割加工,正、反向走丝过程中加工的非对称性会显著影响切割稳定性,应在正、反向走丝时采用不同的控制策略以提高其持续切割的能力。

(3)半导体特性下的电火花线切割加工的极间放电特性和机理会发生显著变化,会影响电火花线切割的切割速度、表面质量及加工精度。