大直径交点孔螺旋铣精加工技术研究

2023-09-07陈勇刚韩汪涛郭越人

陈勇刚,韩汪涛,李 斌,宫 平,郭越人,余 琦

(中航西安飞机工业集团股份有限公司,西安 710089)

飞机装配过程中,需要将不同的零件、部件进行稳定可靠的连接,目前主要采用铆钉连接和螺栓连接这两种机械连接形式。为了实现以上两种连接形式,需要在各个连接零部件上制孔。数据显示,70%的飞机机体疲劳失效事故发生在结构连接部位,其中80%的疲劳裂纹在连接孔处产生[1]。因此,制孔成为飞机装配过程中的一个重要环节。

飞机装配制孔的主要特点是制孔数量大,制孔质量要求高,工件材料多采用难加工材料,制孔作业环境易干涉[2]。其中,大直径交点孔的扩孔精加工尤为困难。交点孔指飞机在装配过程中直径大、深度大的一些关键连接孔[3],主要包括飞机起落架与机身的连接孔、垂尾与机身连接孔、翼身连接孔等[4]。飞机交点孔不是单独一个孔,而是一系列孔,这些孔分布在不同部件上,空间相对位置有着严格要求[5]。在飞机装配过程中,通常需要对交点孔原有的初孔进行扩孔精加工,制孔精度和表面质量对飞机装配质量有重要的影响。交点孔精加工难点是制孔孔径大 (通常在20 mm以上),制孔深度大 (通常在30 mm 以上),多为钛合金、高强度钢等难加工材料,导致制孔时切削力大,易引起切削振动,加工精度和质量难以保证;此外,交点孔多为多联插耳式结构,不同零件初孔间、同一零件不同耳片初孔间、零件初孔和工装定位孔间往往存在同心度误差,导致制孔过程中刀具受力不均匀,易引偏。目前,飞机交点孔精加工的方式是采用自动进给钻或其他专用设备,利用钻模板进行制孔刀具的导向和定位,先后通过扩孔钻和铰刀进行扩、铰加工[6]。为了保证制孔质量,每次进刀去除工件材料有限,加工孔精加工整个制孔流程将包含多道工序,频繁更换刀具操作烦琐,通常精加工一个交点孔需要几个小时,制孔效率低,使用刀具数量多、成本高,工人劳动强度大[7]。

为解决现有飞机交点孔精加工方法存在的问题,许多学者进行了相关研究。詹友河等[8]针对传统机身交点孔加工精度低且存在加工后构件发生回弹变形等问题,设计了一种满足飞机数字化装配要求的交点孔精加工方法,通过机身数字化定位、机身固持、数控加工中心设计与定位和加工工艺设计,实现对机身交点孔的精加工。Guo 等[9]以机身数字化装配系统为应用背景,构建了一套基于工业机器人的飞机交点孔精镗加工系统,并针对机器人制孔存在的定位精度差、刚度低、在加工中容易产生变形和振动等问题,提出了机器人位姿优化、精度补偿、抑制加工颤振等技术,提高了交点孔加工质量,从而提高了装配精度。张德远等[10]研制了超声椭圆振动镗削装置,能大幅度降低切削力,改善切削质量,提高镗孔精度和表面粗糙度,有效改善了飞机翼身交点孔加工质量。但目前上述技术在飞机交点孔精加工中的实际应用仍然较少。

螺旋铣孔是一种飞机装配制孔新方法,制孔过程中采用立铣刀并使其沿螺旋轨迹进给,以铣削方式替代钻削实现连接孔的加工[11]。国内外大量学者针对螺旋铣孔技术开展了研究,并研制出了专用的螺旋铣孔装备。张云志等[12]设计了一款螺旋轨迹制孔装置,并搭载于工业机器人末端,完成了对钛合金、CFRP 等难加工材料的制孔验证。杨国林等[13-14]研制出便携式和全自动的螺旋铣孔装备,并已将该技术应用到多个型号的航空航天构件制孔加工中。柯臻铮[15]研制的多功能螺旋铣孔末端执行器可以完成椭圆窝制孔加工,锪出的椭圆窝窝型尺寸精度、表面粗糙度均满足技术要求;根据现有研究及螺旋铣孔的加工原理,可以推断出螺旋铣孔工艺在大直径交点孔精加工中具有两个显著的优势: (1)螺旋铣孔加工孔径由刀具直径和公转偏心量共同决定,因此用小直径刀具即可加工出大直径孔,而采用小直径刀具铣削制孔的好处是切削力小、切削温度低,因此单次进给允许的材料去除量大,且有利于提升制孔精度和孔壁质量; (2)螺旋铣孔为铣削工艺,加工时刀具不会被初孔引偏,在扩孔加工时优势明显。然而,目前采用螺旋铣孔技术加工大直径交点孔的研究较少,其可行性并未得到有效证实。

本文结合飞机大直径交点孔的实际加工需求,基于国内自主研发的便携式螺旋铣孔装备,开展了采用螺旋铣孔技术加工大直径交点孔的试验研究,检测加工孔的尺寸精度和孔壁表面质量,并进一步研究孔壁表面完整性,以验证采用螺旋铣孔方法实现飞机装配交点孔精加工的可行性。

1 螺旋铣孔试验设计

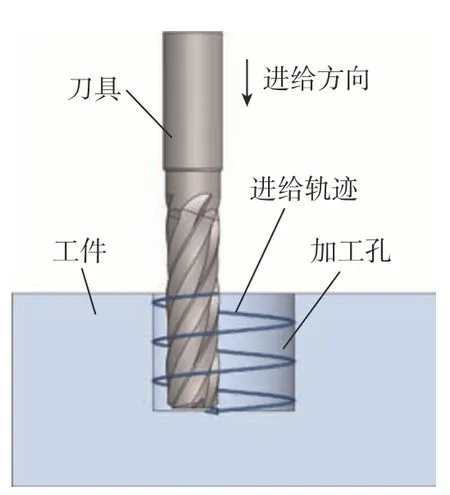

螺旋铣孔是航空航天领域的一种装配制孔新方法,其加工原理为:刀具自身旋转的同时沿着螺旋轨迹进给,在工件上铣削出直径大于刀具自身的圆孔,如图1 所示。螺旋铣孔为偏心制孔方法,加工孔径由铣刀直径和偏心量 (螺旋进给轨迹的半径)共同决定。螺旋铣孔使用的刀具通常为立铣刀而非钻头。螺旋铣孔过程中,通常以孔壁处的铣削方式来定义顺/逆铣,铣刀的旋转方向和工件相对铣刀的进给方向相同时为顺铣加工,铣刀的旋转方向和工件相对铣刀的进给方向相反时为逆铣加工[13]。

图1 螺旋铣孔加工原理Fig.1 Principle of helical milling

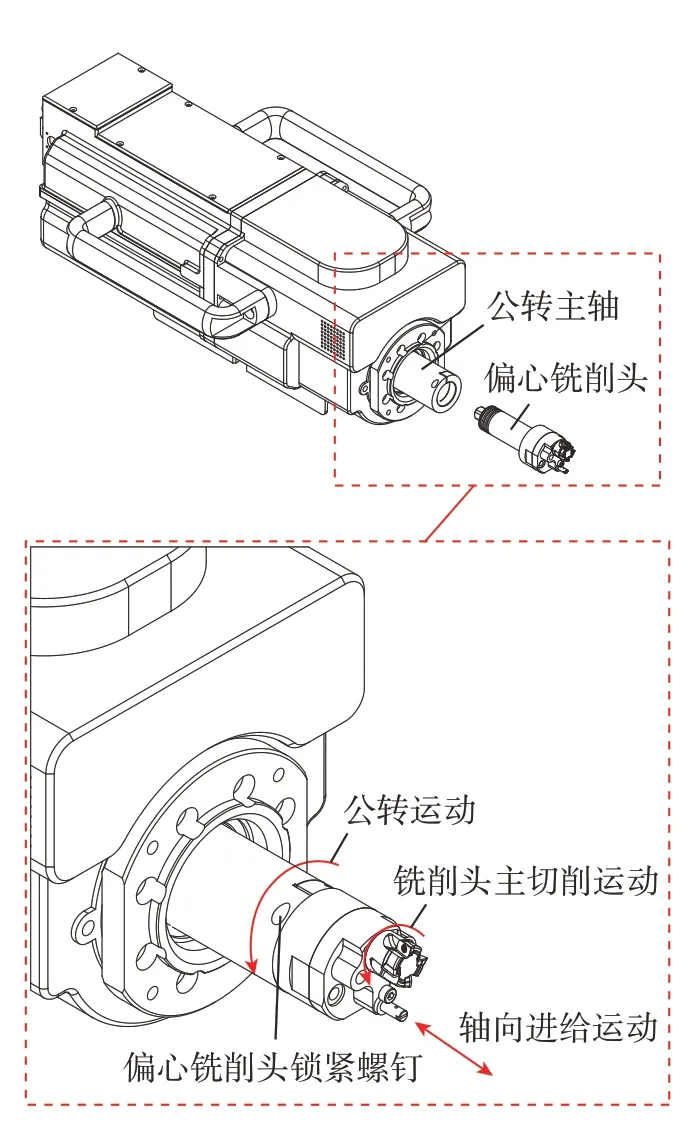

进行交点孔螺旋铣孔试验使用的加工设备为大连理工大学研制的便携式螺旋铣孔单元,如图2 所示。该设备具有螺旋铣孔加工过程中所需的3 个运动: (1)自转运动,即特制立铣刀绕着其自身轴线进行高速旋转,为主切削运动; (2)公转运动,即刀具绕着被加工孔的轴线旋转,其转速通常要低于自转转速; (3)轴向进给运动,即刀具沿着轴线方向的直线运动。主轴自转由气动马达驱动,功率为800 W,通过改变通气压力从而调节气动马达转速,转速调整范围为500 ~ 3000 r/min;公转运动和轴向进给运动均由电机驱动,公转调速范围为0 ~ 40 r/min,进给速度调速范围为0 ~ 200 mm/min,最大轴向进给行程为120 mm。公转轴前端安装有偏心铣削头,通过更换不同规格的偏心铣削头来实现偏心量的大范围调整,通过手动旋转偏心铣削头的方式实现偏心量的微量精确调节,偏心量数值可通过偏心铣削头上的刻度环读取,调整完毕后拧紧公转轴上的锁紧螺钉保证铣孔过程中偏心量不发生改变。偏心铣削头上安装有机夹刀片式立铣刀。本次试验使用的偏心铣削头偏心量可调范围为13.3 ~ 13.8 mm,铣刀为四刃结构,回转直径为25 mm,可铣出的孔径大小范围为51.6 ~ 52.6 mm。该便携式螺旋铣孔单元的控制系统集成在控制柜中,主要部件包括PLC、电机驱动器、触摸屏、电气比例阀和其他附件。其中PLC 作为主控单元:电机驱动器控制公转和进给电机的运动,电气比例阀控制主轴气动马达的进气压力,触摸屏进行人机交互。通过触摸屏可以对螺旋铣孔参数进行设置,如自转速度、公转速度和方向、进给速度和方向、进给距离等。

图2 便携式螺旋铣孔单元Fig.2 Portable helical milling unit

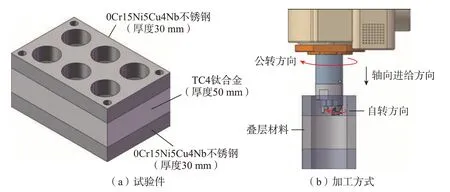

试验材料为飞机后机身与垂尾对接交点孔的模拟试验件,如图3 所示,由3 层材料组成:厚度30 mm 的不锈钢板(0Cr15Ni5Cu4Nb)、厚度50 mm 的钛合金板 (TC4)和厚度30 mm 的不锈钢板 (0Cr15Ni5Cu4Nb)。工件总厚度110 mm,初孔孔径为50 mm,精加工的目标孔径为52 mm,孔径尺寸精度要求为±0.05 mm,孔壁粗糙度要求为Ra1.6 μm。

图3 垂尾交点孔模拟试验件Fig.3 Vertical tail intersection hole simulation test piece

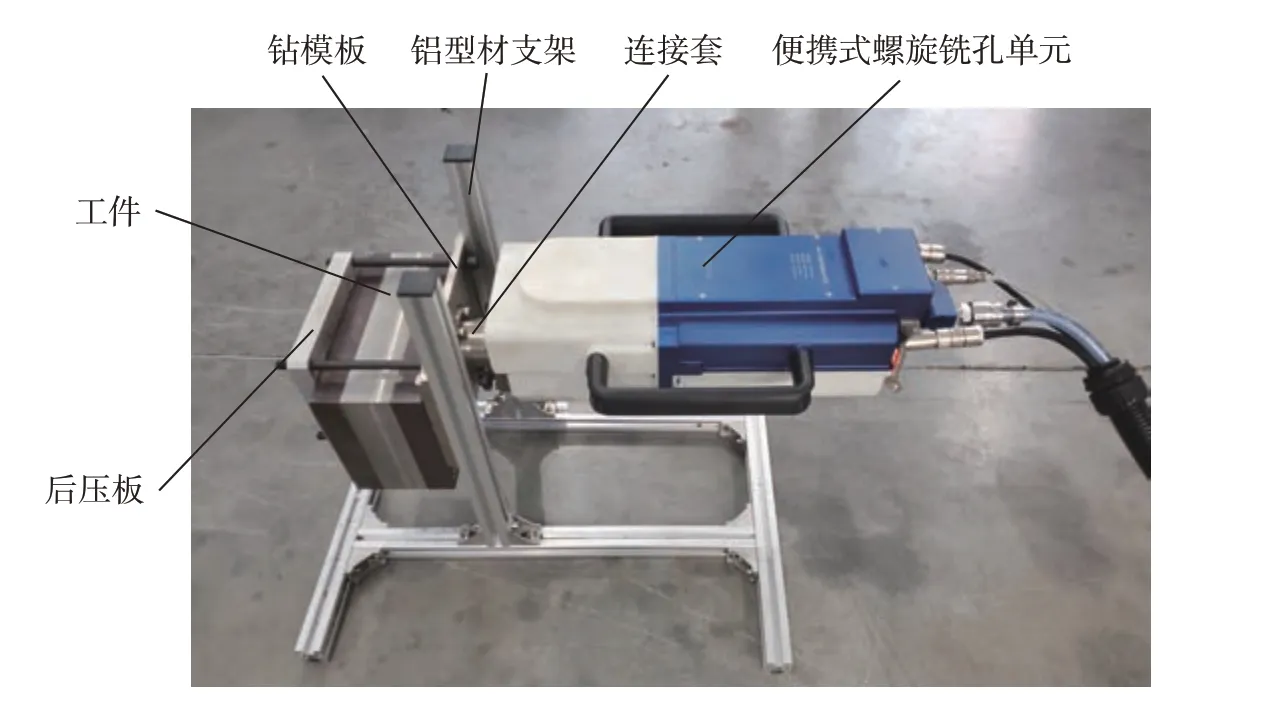

交点孔螺旋铣孔精加工试验现场如图4 所示,其中钻模板主要结构和使用方法为: (1)铝型材支架为支撑结构,用于支撑钻模板和便携式螺旋铣孔设备自重; (2)安装工件时通过芯轴进行定位,使工件的初孔与钻模板基本同心; (3)工件夹持在螺旋铣孔专用钻模板和后压板之间,后压板用于和钻模板共同夹紧工件,后压板上加工有螺纹孔,通过4 个M10螺栓给工件施加压力,保证钻模板与工件紧密贴合,在加工中不发生脱离或窜动; (4)在铣孔加工之前先要把连接套安装到便携式螺旋铣孔单元前端,通过连接套使便携式螺旋铣孔设备固定到钻模板上。

图4 交点孔螺旋铣孔加工试验现场Fig.4 Test site for helical milling of intersection holes

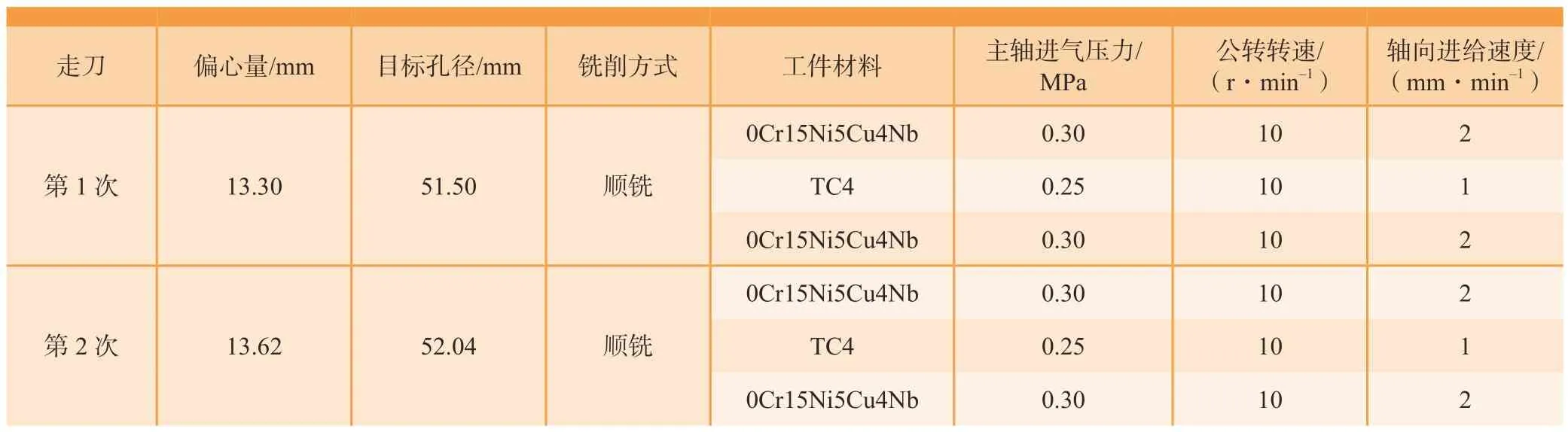

试验中使用的工艺参数如表1所示,加工0Cr15Ni5Cu4Nb 和TC4分别采用了不同的工艺参数。为保证制孔精度,分两次走刀实现交点孔的精加工,试验过程重复了4 次。

表1 大直径交点孔叠层构件螺旋铣孔工艺参数Table 1 Technological parameters of helical milling of large diameter intersection hole laminated components

2 试验结果与分析

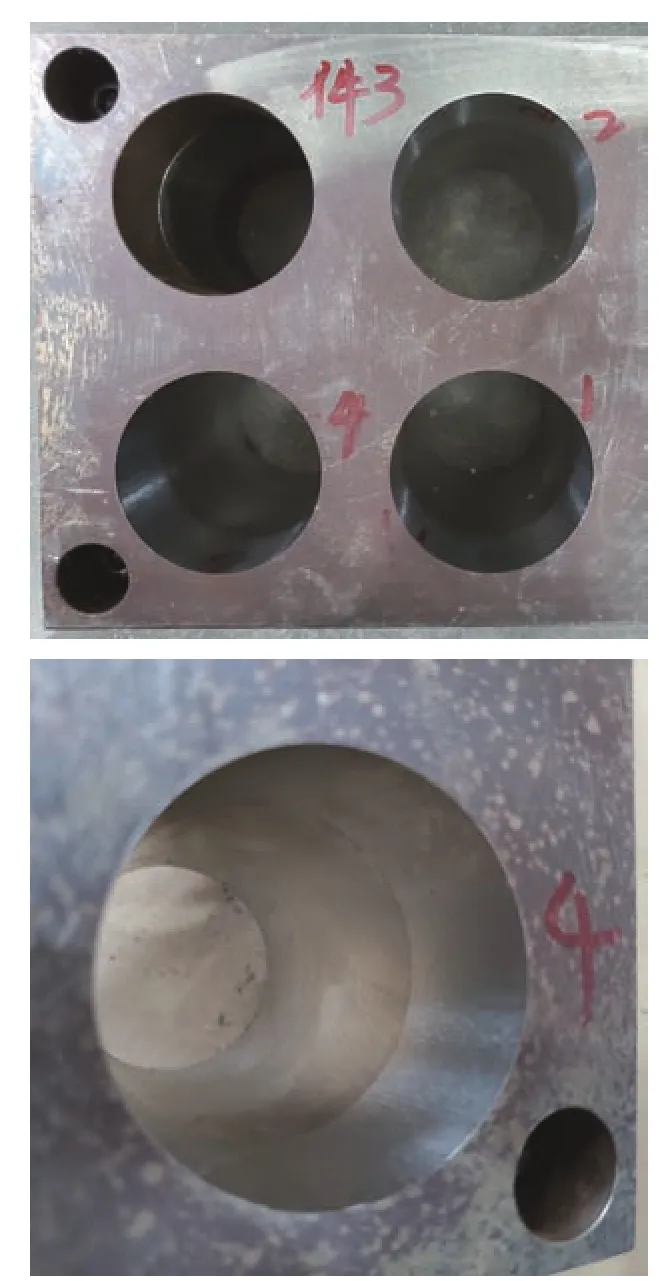

加工后的试验件如图5 所示,入口层 (0Cr15Ni5Cu4Nb)、中间层(TC4)和出口层 (0Cr15Ni5Cu4Nb)均观察不到明显的加工缺陷,孔壁光滑无明显划痕。

图5 交点孔叠层构件螺旋铣孔试验件和出口情况Fig.5 Intersection hole laminated helical milling test piece and outlet condition

2.1 孔径检测

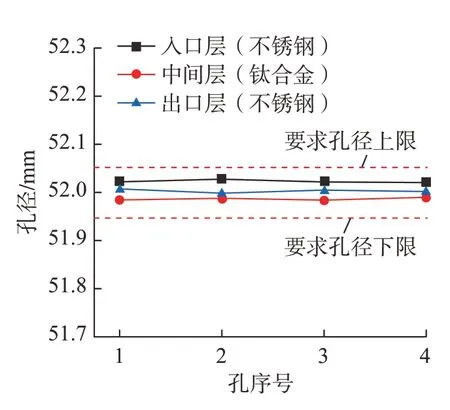

加工孔孔径利用日本三丰公司生产的HTD-100RST 型数显内径千分尺进行检测测量,所得数据如图6所示,其中上下两条红色虚线内为所要求孔径范围。由孔径测量结果可知,加工孔径尺寸满足 (50±0.05)mm 的精度要求。进一步分析可得,入口层孔径大于出口层孔径,且入口层和出口层孔径都大于中间层孔径。螺旋铣孔为偏心铣削制孔工艺,加工过程中铣刀将受到指向孔中心的切削分力,导致铣刀变形产生让刀,同时加工孔径也随之减小。入口层孔径大于出口层孔的主要原因为: (1)开始加工时螺旋铣孔设备的公转轴悬伸较短,轴刚性较大,因此让刀现象较轻微,且刚开始加工时机夹刀片的磨损程度较小,所以此时实际加工孔径尺寸更接近于目标孔径; (2)加工出口层时,随着进给量的增加,公转轴悬伸变长,刚性减弱,因而让刀现象更加明显,且机夹刀片已经磨损,所以铣出的实际加工孔径较小[10]。中间层孔径较小的主要原因为:中间层材料为TC4,该种材料弹性模量约为不锈钢(0Cr15Ni5Cu4Nb)的1/2,弹性模量小使铣削过程中工件的已加工表面产生较大的回弹,从而导致实际加工孔径偏小[16],而且会加剧刀具后角的磨损,增大与工件表面的摩擦。

图6 终孔各层孔径数据Fig.6 Pore size data of each layer of the final hole

2.2 粗糙度检测

粗糙度检测使用的仪器为日本三丰公司生产的SJ-210 型便携式表面粗糙度测量仪,各层粗糙度检测结果如图7 所示,可以看出,各层孔壁粗糙度均小于要求的Ra1.6 μm,这主要是由于铣削加工相对于传统扩、铰工艺具有断续切削、易排屑、切削力小、振动小等优点,因此更容易获得较好的表面质量。每个孔出口层粗糙度值均大于入口层和中间层粗糙度值,主要原因为:加工出口层时,随着进给量的增加,螺旋铣孔设备公转轴悬伸变长,刚性减弱,同时刀具已经产生了一定程度的磨损,导致孔壁表面质量变差。

图7 加工后各孔每层的粗糙度Fig.7 Roughness of each hole and each layer after machining

2.3 表面完整性研究

飞机连接孔的抗疲劳性能除受到孔径尺寸精度、孔壁粗糙度的影响外,也受到孔壁亚表面晶相组织的影响。飞机交点孔精加工目前主要采用的方法为扩孔和铰孔,采用该方法加工孔的抗疲劳性能已在实践中被大量验证。螺旋铣孔是一种新的制孔工艺,为保证其制孔质量需要对试验件孔壁亚表面的组织成分进行研究,特别是与传统扩、铰方法加工的孔进行表面完整性的对比[17]。

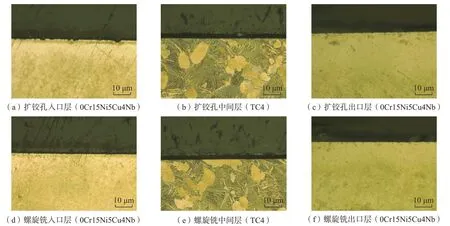

分别取扩铰孔后和螺旋铣孔后工件的入口层、中间层和出口层制备孔壁处样件,经研磨、抛光、腐蚀后,利用基恩士公司生产的VHX-600E型超景深显微镜对样件亚表面组织进行观测,如图8 所示。可以看出,两种加工方式所得试件的亚表面组织并没有观察到明显的区别。采用螺旋铣孔方法加工时,切削力小、发热量小,切削过程中对工件孔壁亚表面晶相组织的影响较小;采用扩孔、铰孔方法加工时,单次去除材料也较少,尤其是铰孔,单次走刀切深通常在0.1 mm 以内,较小的加工余量也不会引起孔表面组织的明显变化[18]。因此,最终导致两者的加工组织没有明显的区别。

图8 两种加工方式晶相组织观测Fig.8 Observation of crystal structure by two processing methods

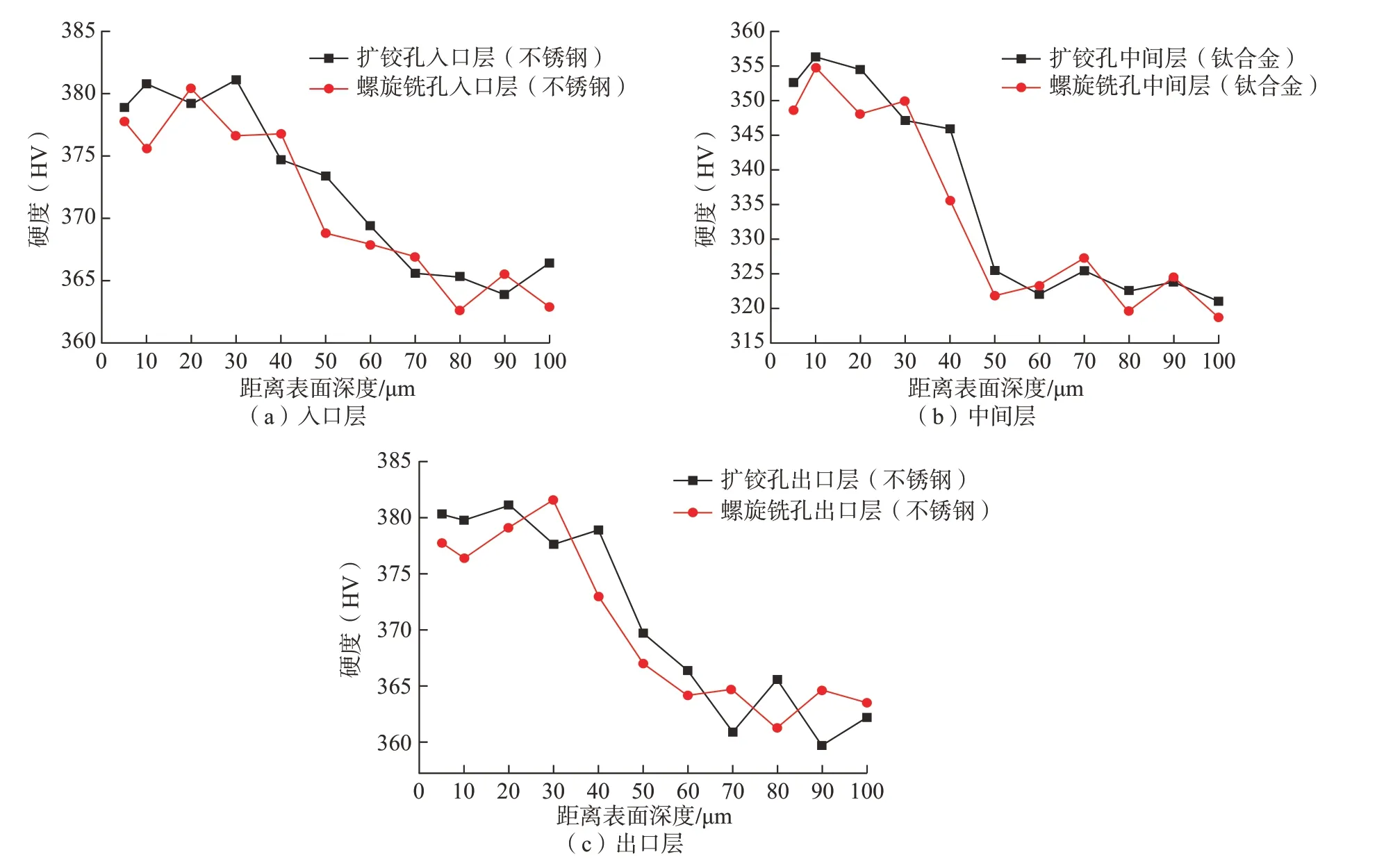

工件在加工过程中会出现加工硬化,又叫作显微硬化或冷作硬化,是指工件材料的表面金属在切削力的作用下发生塑性变形而使材料的强度和硬度增加而塑性韧性下降的现象,在工件材料表面可能会发生晶格扭曲、晶粒之间发生剪切滑移等现象[19]。为了对比螺旋铣孔和扩铰孔两种加工方式对所制孔的表面层显微硬度的影响,分别取扩铰孔后和螺旋铣孔后工件的入口层、中间层和出口层制备孔壁处样件,经研磨、抛光、腐蚀后[20],使用Auto Vicky ZHV-1000F 型单点全自动维氏显微硬度检测仪进行检测,结果如图9 所示。可知,对于每一层材料,两种加工方式所测得显微硬度的变化趋势类似,都是随着距加工表面距离的增大,硬度值由大变小,之后逐渐平稳到材料本身的显微硬度值,且两种加工方式获得试验件的显微硬度数值没有明显区别。

图9 扩铰孔和螺旋铣孔各层显微硬度Fig.9 Microhardness of each layer of intersection hole and helical milling

通过孔壁亚表面的晶相组织和显微硬度对比可知,螺旋铣孔与传统的扩铰孔工艺相比,所形成孔壁的亚表面组织没有明显的区别,因此在抗疲劳性能上也不应存在显著区别。

2.4 加工效率分析

对于初孔直径50 mm、终孔直径52 mm 的交点孔加工,航空制造企业目前采用的加工方式是使用自动进给钻进行5 次扩孔、2 次铰孔,1 次扩孔所需时间约为50 min,1 次铰孔所需约为60 min,对于110 mm 厚试验件加工时间共计需要约370 min,再加上多次换刀时间,实际加工时间通常要在6 h以上,加工效率较低;采用螺旋铣孔的方式加工,单次走刀去除加工量大,完成制孔只需2 次走刀,具体消耗时间如表2 所示,相比于传统扩铰孔的加工方式可以节省加工时间3 h 以上,制孔效率提高1 倍以上。

表2 螺旋铣孔加工时间Table 2 Helical milling machining time

3 结论

(1)螺旋铣孔工艺采用小直径刀具加工大直径孔,切削力小、切削温度低,且铣刀不易被初孔引偏,适用于大直径交点孔的扩孔精加工,为航空航天飞行器零部件装配中加工大直径交点孔提供了新思路、新方法。

(2)采用螺旋铣孔方法加工直径52 mm、深度110 mm 的不锈钢/钛合金/不锈钢叠层交点孔,孔径尺寸精度优于±0.05 mm,孔壁粗糙度优于Ra1.6 μm,制孔质量符合技术要求。

(3)与传统扩、铰方法加工的交点孔相比,通过螺旋铣孔方法加工的交点孔孔壁亚表面晶相组织和显微硬度没有明显区别。

(4)与传统扩、铰加工方法相比,采用螺旋铣孔方法加工交点孔走刀次数少,制孔效率显著提高,且整个制孔过程只需使用一把刀具。