铝合金-胶膜压印/粘接复合连接工艺及接头失效分析

2023-08-31陈江波曾凯邢保英张洪申丁燕芳何晓聪

陈江波,曾凯,邢保英,张洪申,丁燕芳,何晓聪

昆明理工大学 机电工程学院,昆明 650500

在航空、航天、船舶、车辆等工业领域,为减轻结构重量和延长使用寿命越来越多地采用轻量化技术,轻量化可使运输过程变得高效而经济,因此受到现代工业的高度重视[1-3]。机身结构轻量化设计制造理念的提出,促使薄板材料连接技术不断推陈出新。压印连接是一种传统的机械变形连接技术[4],成型过程通过冲头冲压使板材局部发生塑性大变形,形成具有一定强度的机械内锁节点,实现了轻质合金材料高效、可靠的连接[5]。为了提升连接节点的密封性,降低压印节点应力集中,延长结构的疲劳寿命,将粘接与压印技术相结合,形成了压印/粘接复合连接技术[6-8]。

针对压印/粘接复合连接技术,国内外学者开展了大量的研究工作。Moroni 等[9]尝试将粘接与压印进行结合,结果表明能量吸收值和接头刚度都有较大的提升。Balawender 等[10]研究了在粘接剂固化之前和固化之后进行冲压形成的两种接头的力学性能差异,发现在粘接剂固化之前进行冲压再固化可以得到力学性能更优的压印/粘接接头。Gerstmann 和Awiszus[11]通过数值模拟的方法,对比了压/粘复合连接与粘接连接的力学性能。Zhuang 等[12]针对粘接剂的5 种不同固化程度,研究其对成型过程和力学性能的影响,固化度为0.57 时,发生颈部断裂,力学性能最差。邢保英等[13]采用数理统计的方法对比分析了加入粘接剂前后压印接头力学性能的变化,结果表明加入粘接剂后接头的力学性能得到了较大提升。初明明等[14]将泡沫镍夹层置于压印/粘接复合连接中,探究其可行性,采用的胶为液体结构胶。雷蕾等[15]制备了压/粘复合接头和粘接接头,通过拉剪试验对比两种接头的静力学强度及承载能力。

然而,在以上压印/粘接复合连接研究和实际应用中,通常采用的是液体结构胶,材料连接过程中容易出现胶体外溢、胶层气泡等缺陷,进而给结构件的清理以及连接质量稳定性带来不利影响[16-19]。相较于液体胶,热熔胶膜常温下呈固态。在一定的温度、压力下,热熔胶可以快速实现结构材料的粘接,加工和使用过程也不会产生任何对人体有害的物质,不会带来环境污染[20]。因此,热熔胶膜有逐渐替代传统液体胶的趋势,在对绿色安全性要求较高的汽车、家电等领域中有着广阔的应用前景。

以热熔胶膜作为粘接剂,主要开展压印/粘接复合连接工艺的试验研究,结合有限元建模分析,辨析工艺参数对接头力学性能的影响规律及其断裂失效特征。

1 试验方法

1.1 试件制备

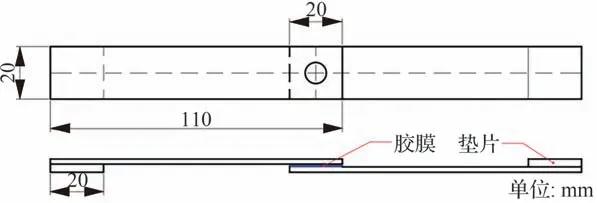

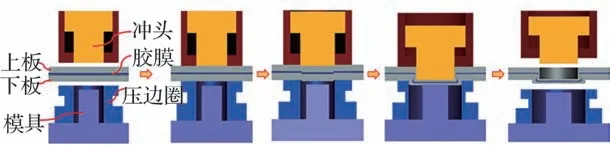

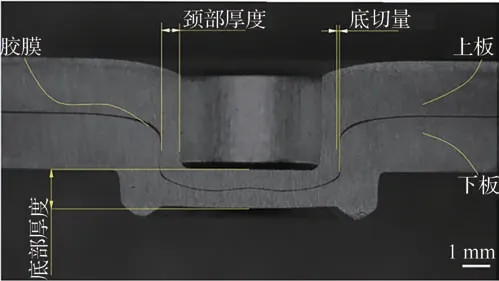

为了建立多元非线性回归模型,试验用材料分别为5182、5052 和6061 3 种铝合金薄板,硬度分别为18 HRB、32 HRB、56 HRB。板材规格为110 mm×20 mm×2 mm,采用单搭接头,搭接区长度为20 mm,为减少因附加扭矩产生的试验误差,在接头两端夹头夹持部位装夹规格为20 mm×20 mm×2 mm 的垫片,如图1 所示。试验采用气液增力缸式冲压设备进行压印连接,通过预试验,将上模具固定直径为5.2 mm 的冲头,下模具选用9012 整体式模具(下模腔内径为9 mm,模腔深度为1.2 mm)。试件制备流程为:先用砂纸对搭接区进行打磨,随后用无水乙醇对板材表面进行脱脂处理,在空气中干燥后将裁剪好的胶膜覆盖在搭接区,上下板材定位,将定位好的试件进行压印连接(图2),最后将连接好的试件放置于恒温干燥箱:先由室温(约20 ℃)升温到200 ℃保温3 h,使胶膜完全熔化,随后将温度降至100 ℃保温1 h,使胶层凝固,最后降至25 ℃固化24 h 使胶层完全凝固。为了达到较好的粘接效果,在固化过程中仅使用相同型号的长尾夹进行机械夹紧。胶膜压印/粘接复合连接所用胶膜为聚酯(Polyester, PES)热熔胶膜,由于热熔胶膜本身就具有确定的厚度,因此,在进行试件制作时选择不同厚度的胶膜覆盖于搭接区。压印/粘接接头截面如图3 所示。

图1 试件的形状及尺寸Fig.1 Shape and size of specimen

图2 胶膜压印/粘接复合连接工艺流程Fig.2 Clinch-bonded hybrid connection process with adhesive film

图3 压印/粘接接头截面Fig.3 Clinch-bonded joints section

1.2 响应面试验设计

1.2.1 试验方案

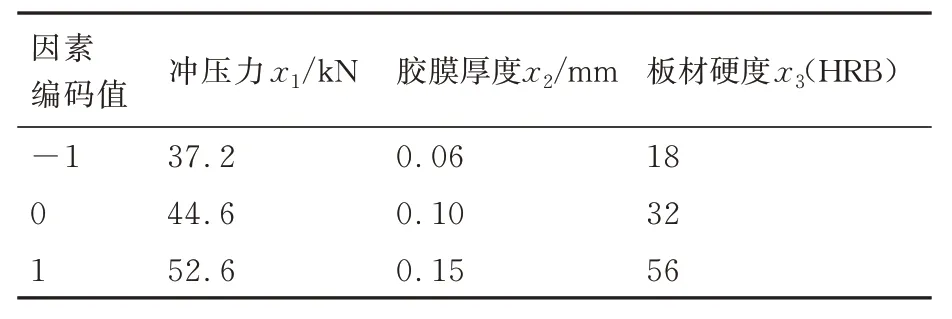

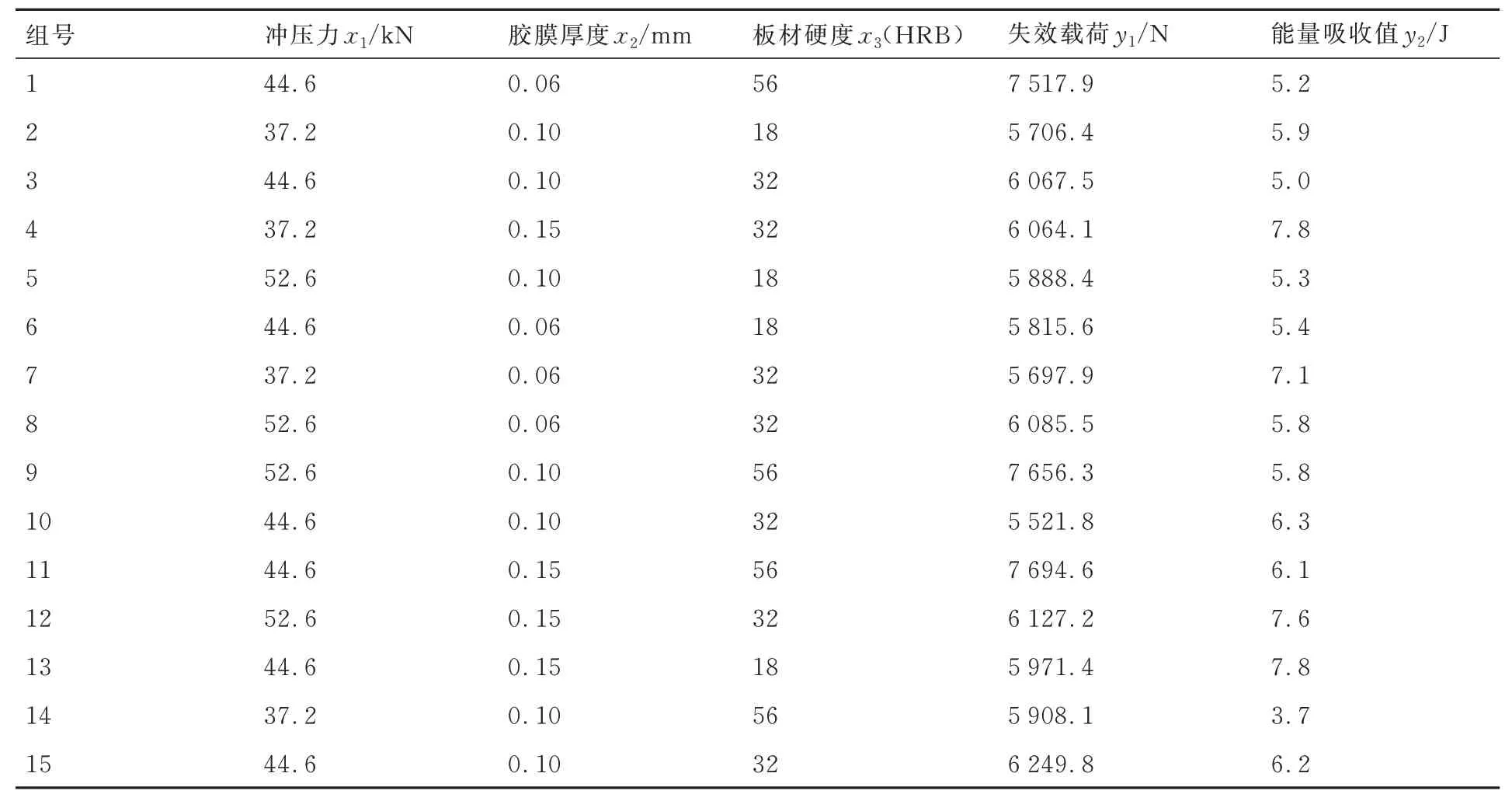

响应面法(Response Surface Methodology,RSM)是一种以试验设计为基础的研究方法,在多变量问题建模以及问题分析过程中使用的频率较高。因此采用Box-Behnken 设计(Box-Behnken Design, BBD)方法,对压印/粘接复合连接工艺进行设计,以冲压力、胶膜厚度、板材硬度以及各因素之间的交互作用为影响因素,在进行复合连接工艺的预试验以后,确定如表1 所示的试验因素及水平。试验方案及结果如表2 所示。

表1 试验因素及水平设计Table 1 Design of test factors and levels

表2 压印/粘接接头试验方案及结果Table 2 Testing schemes and results of clinch-bonded joints

1.2.2 响应面模型

基于RSM 法,以失效载荷、能量吸收值(即接头载荷-位移曲线中载荷对位移的积分)为响应值,冲压力、胶膜厚度和板材硬度及各因素间交互作用为影响因素建立响应面模型,采用最小二乘法进行回归方程的拟合,并通过方差分析表对模型的显著性进行检验,根据显著性判断条件P>F,设定显著性水平为0.05,当P<0.05 时,认为该指标显著,当P<0.01 时,即为高度显著。对回归方程进行优化,优化后得到接头的失效载荷和能量吸收值的回归模型分别为

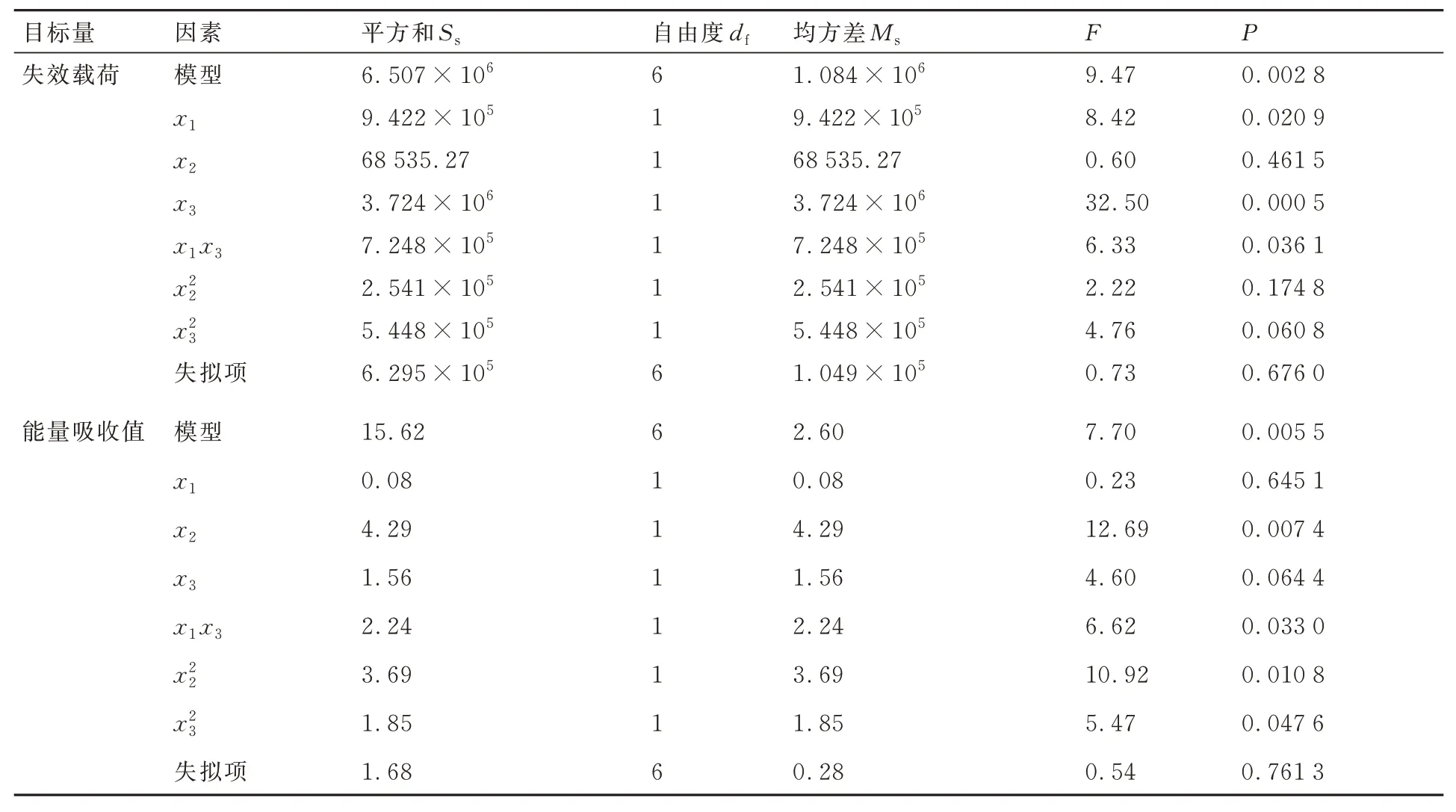

式(1)为失效载荷优化模型,式(2)为能量吸收值优化模型。表3 为所得模型方差分析,由表3可知,失效载荷与能量吸收值模型的P分别为0.002 8、0.005 5,远小于设定的显著性水平,说明两个模型高度显著,回归方程能够很好地拟合真实曲面。

表3 模型方差分析Table 3 Variance analysis of model

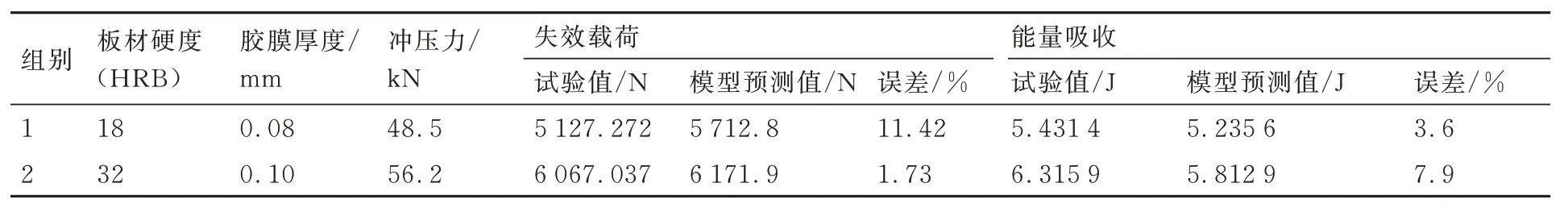

1.2.3 验证试验

为验证响应面回归模型的准确度,随机设计两组试验进行验证,按试件工艺流程制作完成后进行拉剪试验获取载荷位移曲线,并计算能量吸值,同时借助回归模型计算其预测值,结果如表4所示。失效载荷的预测值与试验值的最大误差为11.42%,能量吸收值的最大误差为7.9%,试验验证表明所得到回归模型与实际值存在一定误差,误差在可接受范围内,具有较高的可靠度。

表4 验证试验结果Table 4 Results of verification test

2 试验结果与分析

2.1 因素影响分析

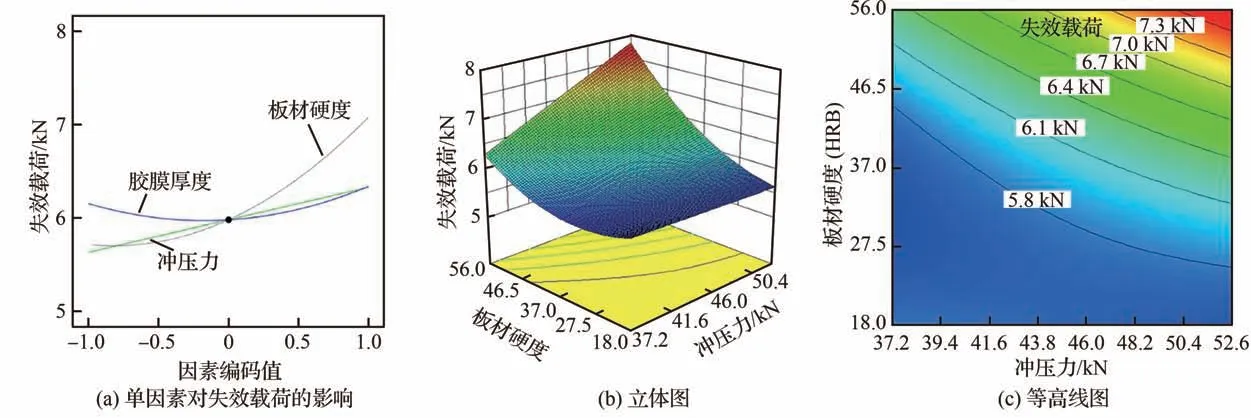

图4 为单因素及交互作用对失效载荷的影响。由图4(a)可知,在设定的因素范围内,板材硬度和冲压力与失效载荷均呈正相关性,失效载荷随胶膜厚度增加呈先减后增的趋势。随着板材硬度的增加,接头失效载荷逐渐上升,这是由于硬度的增加会使板材抵抗变形的能力变强,但板材硬度并不是越高越好,硬度越高所需要的冲压力也就越大,接头的成形也就越不容易,镶嵌量也因此下降,进一步导致接头的拉剪载荷下降。冲压力与失效载荷呈正线性关系,随着冲压力的增加,失效位移变大,失效载荷也在持续增加,冲压力的增加会使得成形后的接头搭接区两板之间的间隙不断减小,这为熔化后的胶膜与基板的粘接提供了良好条件。而胶膜厚度对失效载荷的影响微小,随胶膜厚度增加失效载荷呈先减后增趋势。理论上胶膜厚度对粘接强度应是有较大影响的,因为在载荷达到最大值即峰值载荷前,主要承载的是胶层,但此次试验发现胶层厚度对接头强度的影响却是最小的,这主要是因为不同厚度胶膜的加入会使接头产生与胶膜厚度相接近的间隙,间隙的大小也就决定了胶膜与板材之间的贴合程度,当间隙比胶膜厚度小时二者贴合程度高,最终粘接效果也更好。但间隙的大小是随着胶膜厚度的变化而变化的,因此,胶膜厚度增加也会使间隙增加,粘接效果也就不会出现显著的提升,导致其对失效载荷的影响变为最低。由图4(b)、图4(c)可以看出,沿45°角方向失效载荷由左下角的低点上升到右上角的高点,且等高线从左下角到右上角是逐渐变密的,这表明当板材硬度及冲压力处于低位值区间时提升二者数值并不能使接头的失效载荷快速提升,当二者都处于高位值区间时,板材硬度及冲压力的小幅升高都会使接头的失效载荷出现较大的提升。其原因主要是当胶膜厚度一致时,同步提升板材硬度和冲压力接头,最终的成型效果是接近的,即颈部厚度和底切量差距不大(颈部厚度与底切量如图3 所示)。但在拉伸过程中,板材硬度高的接头刚度大,拉伸时抵抗变形的能力更强,拉伸时引入的剥离力(垂直于搭接区板面的力)更小,同时将压印点处上板从下板中拉脱或将颈部拉断需要的力也由于板材硬度的提升而增加,多种因素叠加下呈现了图4 中所示规律。

图4 单因素及交互作用对失效载荷的影响Fig.4 Influence of single factor and interaction on failure load

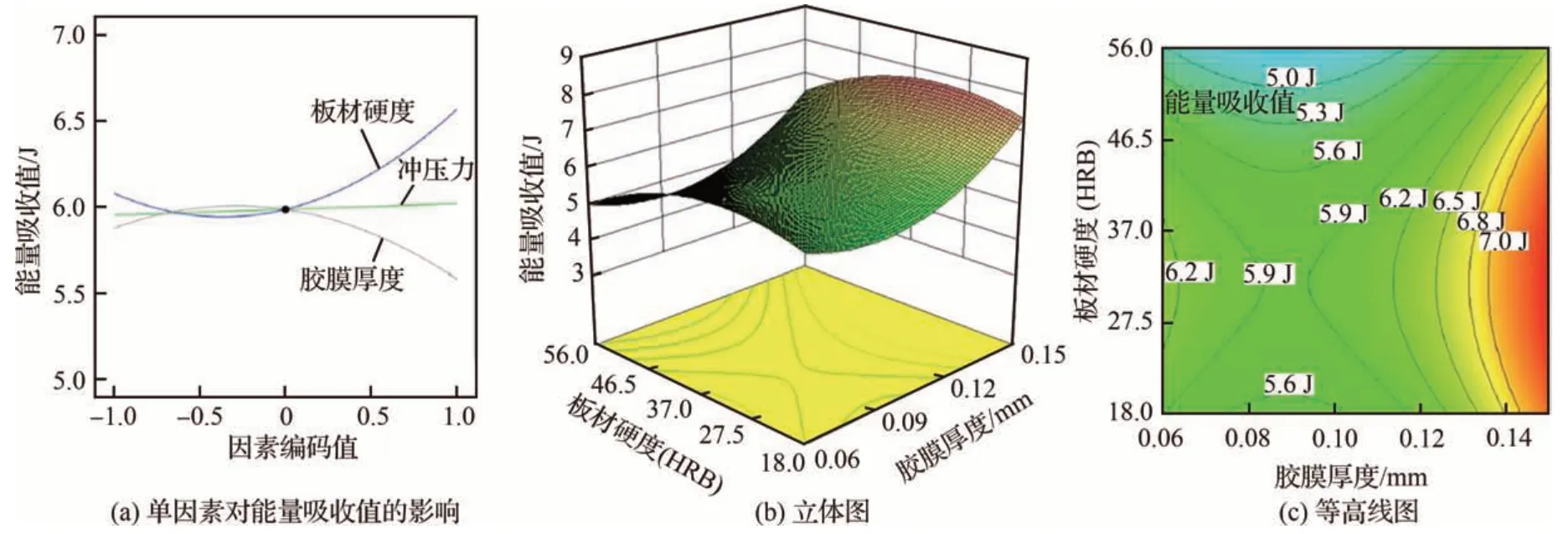

能量吸收值是失效载荷和失效位移的综合评价标准,为拉剪过程中载荷对位移的积分,可以很好地反映接头的缓冲吸震能力[21]。图5 为单因素及交互作用对能量吸收值的影响规律,由图5(a)可知,能量吸收值随着板材硬度的增加呈先增后减的趋势,试验中板材硬度的增加可以提高失效载荷数值,使抵抗变形的能力得到提升,进一步促使接头缓冲吸震的能力增强,但继续增大到一定值时,虽然失效载荷很大,但由于接头刚度较大,容易发生脆性断裂,导致接头缓冲吸震的能力增长缓慢。冲压力与能量吸收值呈正线性关系,冲压力的增加对能量吸收值只有微小的提升,这是由于能量吸收值主要取决于材料本身的塑性。能量吸收值随胶膜厚度增加呈先减后增的趋势,由图5(b)、图5(c)可以看出,能量吸收值的低点位于板材硬度最高处,高点则存在于右侧胶膜厚度最大处。因此,只有当胶膜厚度较大时,等高线才逐渐稠密,在其他情况下是相对稀疏的,尤其是当板材硬度低于46.5 HRB 且胶膜厚度低于0.12 mm 时等高线尤为稀疏,这说明当胶膜厚度较高、板材硬度不过高时接头的缓冲吸震能力较强。胶膜厚度高可以保证接头具有相对较高的承载力,不至于快速失效,板材硬度不过高可以使整个接头具有一定的延展性,不会使载荷全部直接作用于胶层,胶层就不会直接发生脆性断裂,能量吸收值自然高。因此,接头缓冲吸震的能力的提升要注意断裂部位的承载能力和整体结构刚度的变化。

图5 单因素及交互作用对能量吸收值的影响Fig.5 Influence of single factor and interaction on energy absorption value

2.2 接头断裂失效分析

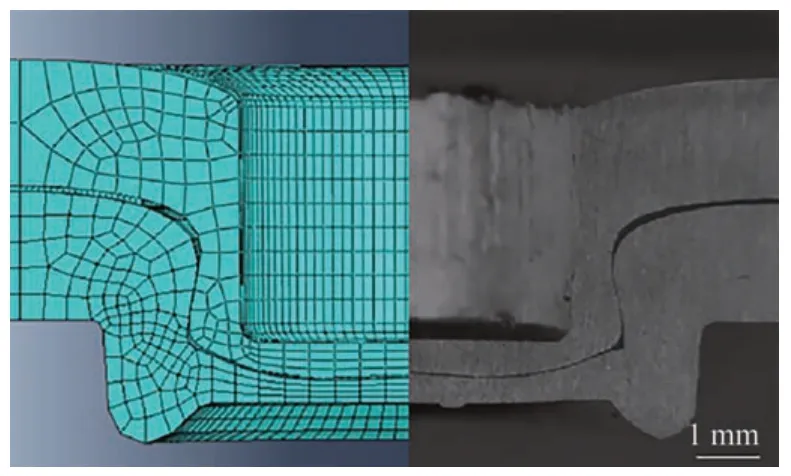

为了进一步阐明接头断裂失效过程,采用仿真与试验相结合的方式[22],借助ABAQUS 工具软件模拟接头受载过程机械内锁的形变过程,通过建立图3 所示的压印/粘接接头有限元仿真模型,仿真模型中基板和胶层分别采用GTN(Gurson Tvergaard-Needleman)模型和内聚力模型,胶层与板材采用TIE 绑定[23-25]。设置通用接触模拟胶层失效后板材之间的接触。采用COH3D8六面体单元划分网格,堆叠方向为厚度方向,图6为胶膜压印/粘接接头有限元模型截面对比。图7为接头机械内锁失效分析示意图。

图6 胶膜压印/粘接接头1/4 截面对比Fig.6 Comparison of quarter section for clinch-bonded joints with adhesive film

图7 接头机械内锁失效分析示意图Fig.7 Failure analysis diagram of joint mechanical internal lock

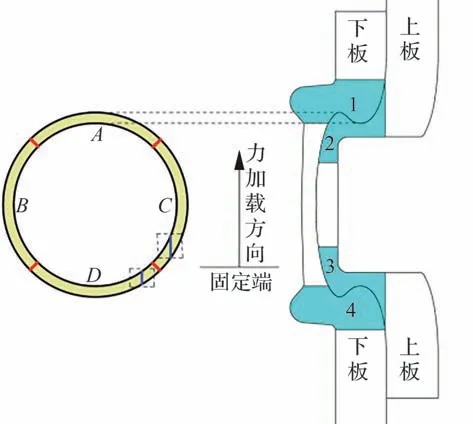

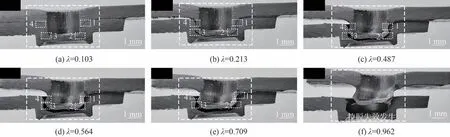

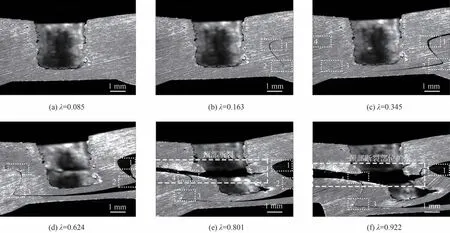

图8 为压印/粘接接头试验拉脱失效过程的采集图像。定义接头的失效分数λ分析失效过程中接头内锁区变化:

图8 压印/粘接接头试验拉脱失效过程Fig.8 Pull-though failure process of clinched joints and clinch-bonded joints test

式中:St为接头拉伸端的位移;Smax为接头完全失效时的位移。

从图8 来看,接头受拉时,胶层会最先承载,由于胶层的刚度低,受载时会直接将力传递。所以载荷继续施加以后区域3 和区域4(区域划分参照图7)的颈部附近逐渐出现缝隙,即λ=0.103,0.213 时,此时内锁区各区域之间无相对运动,压印点周围搭接区的胶层并未发生失效。随载荷的增加,搭接区的胶层和压印点底部的胶层出现瞬间失效,区域3 和区域4 直接分离,即λ=0.487 时。随后区域2 在载荷的作用下沿区域1 和2 的接触曲面产生相对滑动。由于凸起部位的存在,两区域滑动过程中产生了不同程度的塑性变形,即λ=0.564,0.709 时。区域1 受压产生了微小的变形,力则经区域2 传递到整个上板压印点区域,导致该区域整体向下偏移,区域2 颈部被拉伸但未断裂,接头完全失效,即λ=0.962时。

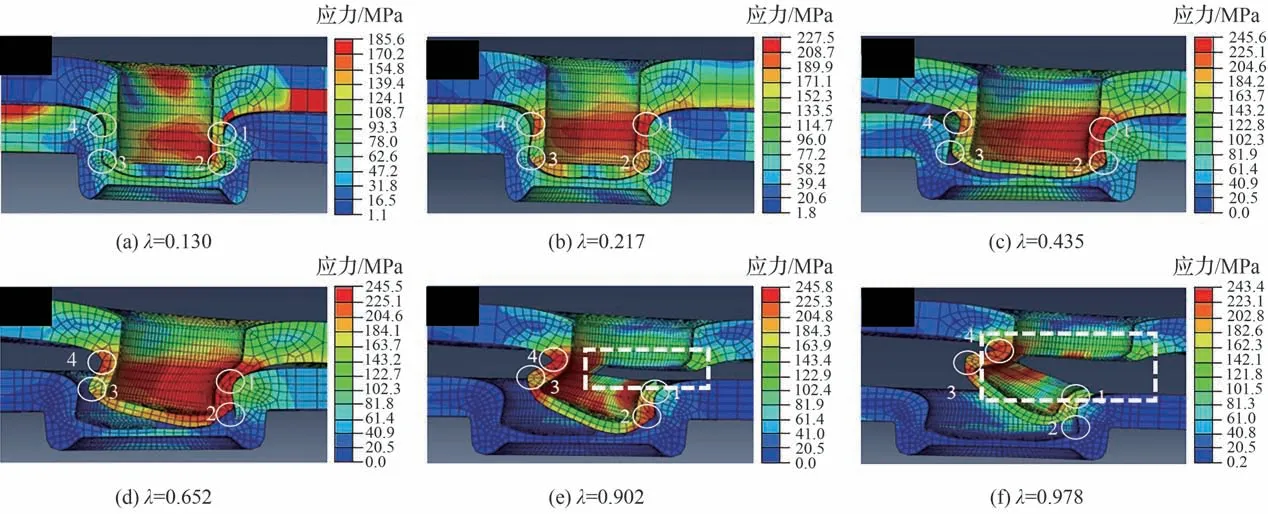

结合压/粘接头拉脱失效仿真过程(图9)分析发现,在载荷刚施加(λ=0.095)时区域1 和2组成的内锁区部位的应力明显增大,且区域2 的颈部是应力值最高的部位。随着载荷的增加,λ=0.238,0.428,0.524 时,可以看到以区域2 颈部为起点,应力最终扩散到整个上板压印点区域,应力峰值区域则主要在颈部附近。当λ=0.952 时,残余应力主要分布在上板压印点区域和下板右侧承载区域,这与试验所反映出的变化规律相符。

图9 压印/粘接接头仿真拉脱失效过程Fig.9 Simulation of pull-though failure process of clinch-bonded hybrid joints

图10 为压印/粘接接头试验混合失效过程的采集图像。从图像来看,载荷刚施加时,区域1 和2 之间开始出现缝隙并逐渐扩大,即λ=0.163时。随后胶层在载荷的作用下失效,主要承载点变为区域3 和4 组成的内锁区,即λ=0.345 时。在载荷的作用下,区域3 开始沿接触面滑动,但两区域的凸起部位并未滑动分离失效,而是形成二次互锁,导致颈部受拉伸断裂,即λ=0.624,0.801 时。之后载荷继续增加,裂纹沿颈部扩展。最终,以区域3 和4 接触部位为支点,载荷通过少部分未断裂颈部使已断裂区域旋转脱出,形成混合失效,即λ=0.922 时。

图10 压印/粘接接头试验混合失效过程Fig.10 Mixed failure process of clinch-bonded joints in tests

结合压印/粘接接头试验混合失效仿真过程(图11)分析发现,最初接头作为一个整体承载,胶层附近的基板和压印点内部都有较高的应力,即λ=0.130 时。在区域3 和4 之间出现明显的缝隙时,胶层的承载力明显下降了,即λ=0.217时,可以看到此时颈部的应力值已经是所有区域中最高的。胶层失效后,颈部附近的应力值不断上升,即λ=0.435,0.652 时。当颈部发生断裂后,已断裂的颈部应力得到了释放,未断裂颈部应力则不断攀升。同时,区域2 的底部内锁结构在颈部只有少部分断裂时仍旧受载,具有较高的应力值,而当旋转发生后,该区域几乎不受载,应力明显降低,此时,整个接头的应力峰值主要集中于未断裂的颈部,即λ=0.902,0.987 时,最终失效。

图11 压印/粘接接头仿真混合失效过程Fig.11 Simulation of mixed failure process for clinch-bonded hybrid joints

为更好地预测接头的失效形式,以压印点中心为圆心,分别以压印点中心到区域1 和2 凸起部位边缘距离为中心画圆,两圆围成一个圆环,表示完整接头的内锁关系,两圆之间的距离即为底切量。将圆环分为A、B、C、D4 个区域(图7)。沿加载方向在圆环的C区和D区各画一条直线,如图11(e)、图11(f)中虚线框内所示,这两条线代表该位置沿加载方向的内锁长度。显然C区的内锁长度要高于D区的内锁长度,因此4 个区域中,D区失效难度最小,A区最大,B区等于C区但皆大于D区。不同区域的失效对应着不同的失效模式。通过试验与仿真分析可知A区为4个区域中主要承载区,若A区域最终失效,则接头发生以拉脱为主的失效形式,若颈部未断裂则为拉脱失效,若颈部断裂则发生混合失效。

3 结 论

1) 热熔胶膜作为粘接剂引入到压印连接技术中,可以填补粘接接头处的空隙,有利于抵抗外界对接头内部造成的腐蚀破坏,对试件接头力学性能有较好的提升。

2) 方差分析表明,胶膜厚度对能量吸收值影响最为显著,板材硬度次之,冲压力影响最弱;板材硬度对失效载荷影响最为显著,冲压力次之,胶膜厚度影响最弱。多元回归模型与试验数据吻合较好,可以将回归模型作为粘接强度预测模型,以指导胶膜在工程中的实际应用。

3) 通过试验与有限元分析发现,接头失效形式主要以拉脱失效和混合失效(拉脱与颈部断裂同时发生)为主。拉剪过程中,载荷首先作用于胶膜,然后逐渐向中心压印点传递,直至胶膜失效后,由压印点单独承载,沿受载方向,靠近下板搭接区末端的颈部作为主要承载部位;若该区域失效,则接头发生以拉脱失效为主的失效模式,若该区域未完全失效,则接头发生以混合失效为主的失效模式。