新研民用涡轴发动机起飞状态喘振试验

2023-08-31李概奇马东阳李杜刘少戎杨艳美

李概奇,马东阳,李杜,刘少戎,杨艳美

中国航发湖南动力机械研究所,株洲 412002

喘振是航空发动机压缩系统一种典型的非定常流动现象。喘振发生时引起发动机压力、流量、温度等参数大幅波动,涉及流、固、热、声等多学科交叉,是一种非常复杂的流动状态。喘振时发动机内部的气流振荡,或引起发动机气动性能的恶化,或引发部件、整机振动异常和热端超温,极端情况下有可能造成发动机熄火或损坏[1]。对于民用航空发动机,国际适航规章对整机安全性的要求愈来愈严格,而喘振作为一种对飞行安全有严重威胁的现象,也是民机适航审定的重要内容之一[2]。鉴于喘振对于发动机安全的重要性,国内外针对喘振开展了大量理论和试验研究。在部件级研究方面,重点关注压气机喘振的产生、传播、识别、捕捉、测试以及控制方法等[3-10];在发动机整机喘振研究方面,相关工作主要可分为以下几类。

在发动机逼喘试验方法方面,文献[11]介绍了对涡喷发动机采用燃油突增方法的逼喘试验;文献[12-13]对某涡扇发动机开展了进口插板和增加供油量的逼喘试验;文献[14-15]对某涡轴发动机开展了进口插板逼喘试验并分析了压力和声音信号规律;文献[16-17]研究了基于压气机出口接入高压气源的涡轴发动机逼喘试验方法;文献[18]则对使用外部高压空气进行整机逼喘开展了某涡轴发动机喘振边界数值模拟研究。

在喘振检测与相关控制系统设计方面,文献[19]开展了用于判喘的机载系统优化和验证工作;文献[20]介绍了基于高空台试验验证的发动机判喘和消喘控制系统;文献[21-23]则分别开展了基于压气机出口压力信号的发动机喘振检测方法研究与试验验证工作。

在应用主动控制技术方面,文献[24]对某小涵道比涡扇发动机、文献[25]对T55-L-712 涡轴发动机、文献[26]对LTS-101 涡轴发动机燃气发生器,通过压气机进口或内部安装喷气装置来进行主动控制,扩大发动机的稳定工作范围。

对于在研制或使用过程中出现喘振的发动机,文献[27-28]介绍了针对某发动机喘振的最先失速级研究和综合整治试验效果;文献[29-30]分别针对某涡扇发动机和某涡轴发动机,开展了喘振排查和解决措施验证工作。

在喘振适航规章研究方面,文献[31-35]对喘振相关条款进行了解读,并分别对影响发动机失速和喘振的因素进行了研究和分析,介绍了喘振/失速适航符合性审定方法。

尽管国内外在航空发动机喘振方面开展了大量卓有成效的研究工作,但是公开的研究侧重于喘振边界、试验方法、喘振检测、喘振消除、喘振预防等方面,大多数试验时发动机工作状态较低。对工程应用中的涡轴发动机,按照适航条款的实质要求,开展大功率、高风险起飞状态的整机喘振试验和承受喘振能力的相关研究,公开报道极少。

本文对某新研民用涡轴发动机开展了整机喘振科研试验,研究了起飞状态喘振过程中流、固、热、声的耦合变化情况,获得了喘振发生时压力、流量、温度和振动等参数变化规律,揭示了喘振发生到喘振退出的相关控制机理,验证了发动机喘振后可靠工作的能力。

1 发动机简介

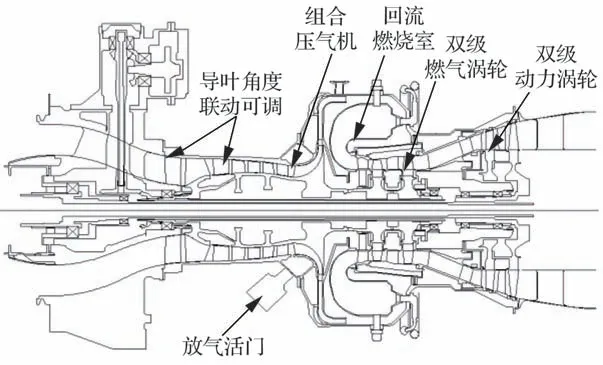

某新研发动机是中国自主创新研制的1 000 kW 级先进民用涡轴发动机,由组合压气机、环形回流燃烧室、双级燃气涡轮和双级动力涡轮组成,见图1。目前,发动机已实现了首飞。

图1 某新研民用涡轴发动机结构简图Fig.1 Sketch of newly developing civil turboshaft engine

组合压气机为三级轴流、一级离心结构,采用宽弦轴流叶片和驼背型流道等气动设计技术,压气机零级、一级导叶角度联动可调,保证发动机具有较好的气动稳定性;轴流压气机与离心叶轮之间设置了膜盒式放气活门,当压比低于设定的阈值时,放气活门将打开,放出部分气体以提高喘振裕度。在部件试验台完成了压气机部件性能试验,获得了喘振边界。

发动机采用双通道全权限数字电子控制系统,燃油控制规律原理框图见图2。在慢车及以上状态采用动力涡轮转速(np)闭环控制,控制系统通过调节发动机燃油流量,使发动机动力涡轮转速保持恒定,即当np低于额定值时,控制系统增加燃油流量以维持np转速,反之亦然;同时,控制系统设计了燃气涡轮出口温度(Tt4.5)、燃气发生器转速(ng)、扭矩(M)、燃气发生器转速变化率(ngdot)和燃油流量(wf)等发动机参数限制模块。

图2 燃油控制规律原理框图Fig.2 Principle diagram of fuel control law

发动机绝大部分工作状态参数未接近限制值,此时模块选择器采用np控制模块与ngdot控制模块串联的方式对燃油流量进行控制(如图2 虚线方框所示)。

若发动机Tt4.5、ng、M或ngdot中某一个参数接近限制值时,模块选择器将选择相应的限制模块替换np控制模块,并与ngdot控制模块串联进行燃油控制;若发动机燃油流量达到高限或低限限制值时,模块选择器将相应采用wf高限或低限模块直接进行燃油控制。上述参数中的Tt4.5采用提前判断温度变化趋势的超前校正方法,降低发动机超温风险。

控制系统通过导叶作动筒控制压气机导叶角度随燃气发生器换算转速变化,见式(1),可根据导叶角度反馈值与给定值的偏差自动调节实际导叶角度。

式中:α为零级导叶角度;ngcr为燃气发生器相对换算转速。ngcr=1.0 时,α=0°;ngcr下降时,导叶角度关小;ngcr<0.85 时,α=-40°。

涡轴发动机的状态通常包括地面慢车、空中慢车、巡航和起飞状态等。当燃气发生器转速、燃气涡轮出口温度或动力涡轮输出轴扭矩中的任一参数达到发动机申明的起飞状态额定值时,表明发动机进入起飞状态。

2 试验方法与设备

2.1 试验方法

工程实践表明,涡轴发动机喘振往往与高温燃气流量受燃气涡轮导叶喉道节流堵塞密切相关。考虑到这一喘振发生机理,本文参照文献[16]从发动机外部供给高压气源流入压气机出口流道的逼喘方法和成功进行整机逼喘探索性专项试验的结论,结合新研发动机的具体结构,新建了喘振高压供气系统,将外部高压空气通过压气机出口机匣的2 个飞机引气口快速引入压气机出口流道(见图3)。在燃气涡轮一级导向器(简称燃一导)的节流作用下,压气机出口压力提高,压气机工作点向喘振边界移动;当外部高压空气流量达到一定值时,喘振发生。这一试验方法可保证接入外源高压气逼喘与起飞喘振物理机制的相似。

图3 发动机测量截面和外部高压引气位置示意图Fig.3 Position sketch of measurement plane and external high pressure air supply of engine

喘振试验时,发动机点火起动运行至空中慢车后,将发动机逐步上推至起飞状态,并停留3 min,然后快速引入外部高压空气;喘振发生后,迅速切断外部高压空气,缓慢下拉发动机至巡航状态。如果喘振消失,发动机下拉至空中慢车后正常停车;如果喘振持续,发动机紧急停车。

2.2 试验设备

试验设备由台架系统、水力测功器、燃油系统、排气系统、电气系统、测试系统、工业电视系统和喘振高压供气系统组成,见图4。喘振高压供气系统组成见表1,其中流量调节电动阀用于调节合适的供气量,启停电磁阀开启时可实现系统可靠供气,关闭时可确保快速切断供气。

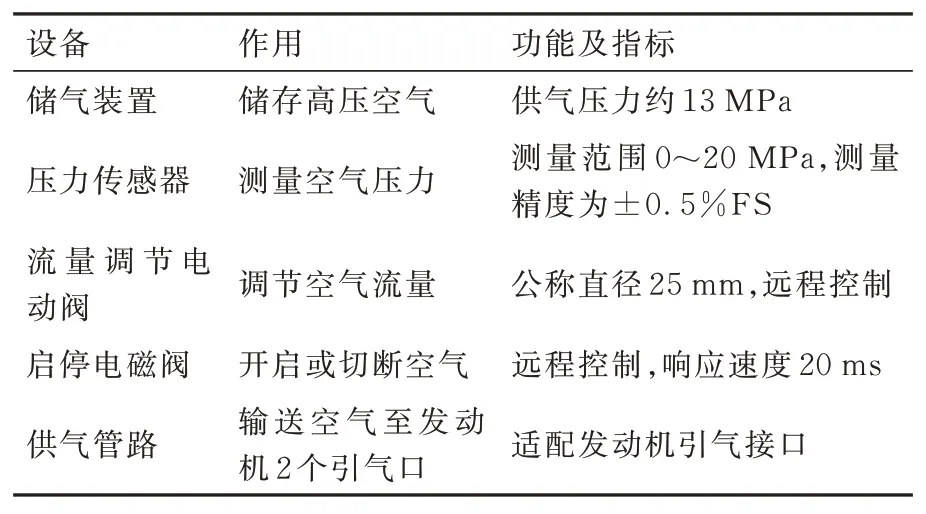

表1 喘振高压供气系统的组成及参数Table 1 Components and parameters of high pressure air supply system for surge

图4 试验设备原理图Fig.4 Principle diagram of test equipment

发动机通过台架系统实现安装,水力测功器用于发动机输出轴功率的吸收与测量,并由车台操纵杆控制负载扭矩来实现发动机稳定运行及状态变换;测试系统全程自动记录发动机及设备运行参数,工业电视系统对发动机运行情况进行监视。该试验设备功能齐全,测试精度高。

2.3 测试安排

在压气机进口1-1 截面布置进口总温和静压测点;在压气机出口3-3 截面布置静压、总压和总温测点;在燃气涡轮出口4.5-4.5 截面布置热电偶测点;在进气机匣、附件机匣、涡轮机匣安装边布置振动测点。发动机测量截面如图3 所示。

发动机空气流量通过导流盆吹风试验确定,表达式为

式中:wa为空气流量;Pamb为环境压力;Ps1为压气机进口相对静压。

为精确捕获喘振过程的参数变化特征,将测量参数接入稳态测试系统的同时,选取了部分测点进行动态实时显示与记录,采样频率为20 kHz。使用专用设备对机匣安装边的振动进行监测,采样频率为10 kHz。动态及振动测试要求见表2。

表2 动态及振动测试参数和说明Table 2 Dynamic and vibration measurement parameters and specifications

3 试验结果与分析

3.1 试验过程

按试验程序,发动机上推至起飞状态,此时燃气涡轮出口温度先到达起飞状态额定值。将外部高压空气快速引入压气机出口流道后,发动机发出放炮巨响,同时尾喷管全环强烈喷火(见图5)、导流盆冒烟,气流参数急剧变化,表明发动机进入了喘振。在确认喘振发生后,迅速关闭电磁阀,切断输入高压空气,同时缓慢下拉操纵杆至巡航状态。在此过程中,发动机又出现明显的响声及尾喷管喷火。

图5 发动机喘振时尾喷管火焰Fig.5 Engine exhaust pipe flame during surge

喘振发生约5 s 后,发动机各项参数逐步恢复正常,表明发动机自动退出喘振。发动机按试验程序稳定运行后正常停车。

3.2 主要测量参数分析

图6 给出了喘振过程各测量参数随时间变化的情况,同时通过工业电视系统确定喷火等试验现象对应的时段。分析表明以压气机进口静压首次瞬时出现大幅波动的起始时刻为t0,可较方便和准确地分析参数变化的时域关系。

图6 喘振过程主要测量参数随时间变化的曲线Fig.6 Main parameter variation curves with time during surge

图6 表明压气机进出口压力、流量等参数发生了4 次大幅波动,可认为发动机共发生4 次喘振,其中第2 次与第3 次喘振时压力波动峰值的间隔时间极短(约0.1 s),可合并分析。

3.2.1 第1 次喘振

喘振前,压气机进口静压相对大气压为负值。发动机进入喘振后,压气机进口静压瞬间增加,空气流量迅速下降,见图6(a)、图6(b);压气机出口静压、总压均快速下降,相对喘振前稳态压力下降约76.4%,见图6(c),表明压气机对空气的压缩能力急剧降低,下游燃气的流量、压力随之下降,燃气做功能力减弱,导致动力涡轮输出扭矩减少、动力涡轮转速快速下降,见图6(e)、图6(g)。根据燃油控制规律,动力涡轮转速下降时燃油流量增加,见图6(d),意图维持动力涡轮恒转速状态,而此时空气流量偏小,燃烧室富油燃烧,燃气温度急剧上升,尾喷管持续喷火达1.4 s。此外,喘振引起的气流轴向振荡,导致燃烧室内部燃气从导流盆进口冒出,产生冒烟现象。

尾喷管冒火时,燃气涡轮出口温度超过限制值,瞬时最大超温达230 ℃,见图6(f)。控制系统切换至Tt4.5限制模块,燃油流量快速下降,达到最小燃油流量,控制系统进入燃油流量低限模块,见图6(d)。

第1 次喘振发生后,压气机流量、压比降低,燃气做功能力减弱,同时压气机耗功减小,燃气发生器转速平稳下降,见图6(h)。

3.2.2 第2、第3 次喘振

第1 次喘振发生约1.4 s 以后,压气机的流通能力较快恢复,压气机流量、出口总压明显增加,见图6(b)、图6(c)。由于发动机内部燃气散热慢,在第1 次喘振发生1.67 s 后,燃气涡轮出口温度仍然较高,超过限制值达172 ℃,见图6(f)。由于燃气流量增加和燃气温度较高的双重影响,燃气涡轮的实际流量受到燃一导最大流通能力的节流限制,发动机在很短的时间(0.1 s)内连续发生了2 次喘振,压气机出口压力下降,下降幅度约67.2%。

第2、第3 次喘振前后,燃气涡轮出口温度持续高于限制值,见图6(f),控制系统维持最小燃油流量长达0.84 s,见图6 (d),燃气对涡轮的做功能力较弱,燃气发生器转速逐步降低,见图6(h)。第2、第3 次喘振发生后,又出现了持续0.2 s 的第2 次喷火,原因是燃气涡轮出口温度逐步降低至限制值以下后,控制系统退出燃油流量低限模块,快速增加燃油流量,见图6(d),而此时空气流量偏低,燃烧室富油燃烧,燃气涡轮出口温度超温,最高超过限制值达86 ℃,见图6(f)。

3.2.3 第4 次喘振

距离第2、第3 次喘振发生后3.04 s 时,压气机逐步恢复工作,出口压力增加,见图6(c),放气活门已关闭,而受燃油流量增加和燃气涡轮出口温度较高的影响,燃气涡轮的实际流量受到燃一导的节流限制,发动机发生第4 次喘振,压气机出口压力下降,下降幅度达64.4%。同时,发动机流量瞬间减小,油气比上升,引起了喷火持续0.2 s。

在上述数次喘振中,压气机出口压力下降幅度逐步减小,超温程度不断降低,表明喘振强度逐步衰减。第4 次喘振后,各部件逐步恢复到正常工作水平,燃油流量、燃气发生器转速和动力涡轮转速稳定上升,发动机退出喘振。

综上所述,由于起飞状态燃气温度较高,燃气涡轮出口温度接近限制值,喘振一旦发生可引发多次喘振;喘振过程虽然喷火、超温但时间极短,未超过安全工作限制;喘振试验中各参数变化明显受到燃油控制规律影响。

3.3 喘振时控制规律作用分析

为了减少喘振造成的危害,该型发动机对与喘振相关的燃油控制规律和导叶控制规律进行了特殊设计,并发挥了重要作用。

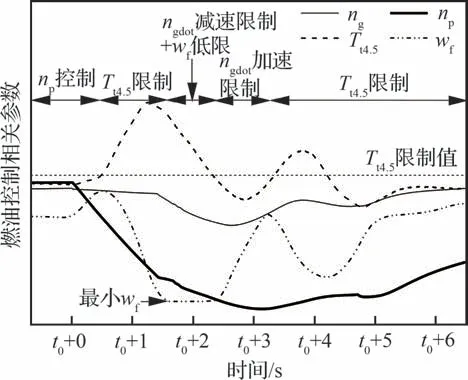

3.3.1 燃油控制规律的作用

第1 次喘振发生后,在发动机接近Tt4.5限制值时,数控系统通过Tt4.5超前校正,提前切换至Tt4.5限制模块,燃油流量快速降低,使发动机超温控制在很短时间内(<2 s),避免超温对发动机涡轮叶片的损伤,见图7。在快速减油的过程中,ng-dot减速限制模块、wf低限模块共同作用,保证发动机过渡态过程中燃油流量不至于过快下降或过低,造成贫油熄火。

图7 喘振时各控制模块选择示意图Fig.7 Sketch of control module choosing during surge

在发动机Tt4.5温度回落至限制值内后,模块选择器先后选择ngdot加速限制模块、Tt4.5限制模块进行控制,帮助发动机快速恢复正常工作。

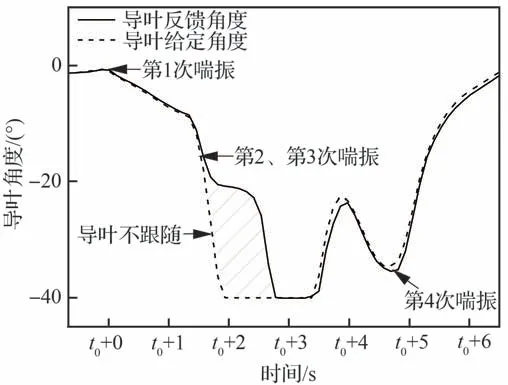

3.3.2 导叶控制规律的作用

第1 次喘振发生后,压气机零级、一级导叶角度随发动机燃气发生器转速下降而关小。第2、第3 次喘振时,压气机导叶角度进一步关小,受到振荡气流的更大冲击力,瞬时出现了导叶不跟随情况(见图8),即导叶反馈角度与导叶给定角度发生明显偏离。由于控制系统采用叠加时间判据的导叶角度偏离诊断策略,当导叶角度偏离超过判故阈值(5°)并持续2 s 以上才执行导叶故障处理对策,而本次喘振发生时导叶偏离超过阈值的时长仅为1 s,使得压气机导叶角度能按正常控制规律自动恢复跟随。

图8 导叶受到喘振气流冲击时的角度变化Fig.8 Angle variation of stator vane by surge flow impact

3.4 压力与振动信号的时频分析

发动机喘振会导致压力与振动参数的频谱成分发生变化。图9~图11 对压气机进口、出口静压和出口总压分别进行了时频分析,考虑到不同频率对应的幅值差异较大,选用对数坐标绘制时频图。分析表明,喘振时压气机进口、出口压力几乎同时发生强烈脉动,压力脉动最大幅值对应的频率为9.8 Hz 左右;各测点均表现为低频宽带特性,主要分布在0~250 Hz;压气机出口静压脉动表现的宽带特性比总压更为明显,可能与静压测量对气流方向的敏感性相对较低有关。

图9 压气机进口静压时频图Fig.9 Static pressure time-frequency diagram at compressor inlet

图10 压气机出口静压时频图Fig.10 Static pressure time-frequency diagram at compressor outlet

图11 压气机出口总压时频图Fig.11 Total pressure time-frequency diagram at compressor outlet

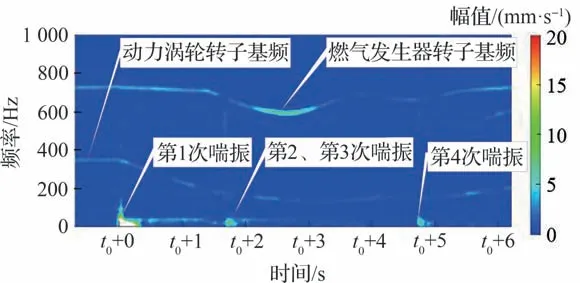

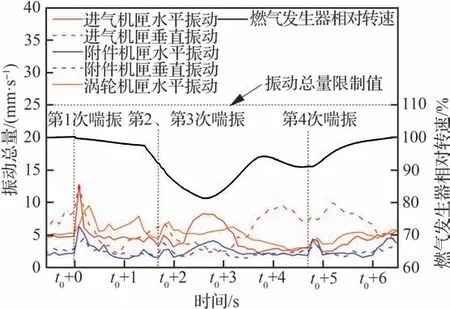

工程用发动机的振动监控通常考虑机匣径向振动总量不超过给定的振动限制值。图12~图14 给出了进气机匣、附件机匣和涡轮机匣安装边测点的振动时频图,受篇幅限制,仅选取了水平方向测点的时频图。从图中可以看出,喘振过程中,各振动测点均有明显的低频分量,频率范围为5~60 Hz,但转子基频振动幅值没有明显变化,表明喘振对转子动力特性影响较小。振动总量曲线见图15,喘振时机匣径向振动总量有所突增,但仍在限制值以内。

图12 进气机匣安装边测点的振动时频图Fig.12 Vibration time-frequency diagram at inlet case flange

图13 附件机匣安装边测点的振动时频图Fig.13 Vibration time-frequency diagram at accessory gearbox flange

图14 涡轮机匣安装边测点的振动时频图Fig.14 Vibration time-frequency diagram at turbine case flange

图15 喘振过程振动总量随时间的变化Fig.15 Total vibration value variation with time during surge

3.5 压气机工作线分析

本文采用等换算转速喘振裕度定义,计算公式为

式中:SM 为喘振裕度;wa,s、πs为喘振边界的空气流量和压比;wa,o、πo为等换算转速下工作点的空气流量和压比。

结合已完成的压气机部件试验特性线与喘振边界试验数据,绘制了整个喘振过程的压气机工作线变化情况示意图,为显示更清晰,将第3 次喘振点前的工作线轨迹绘制于图16(a),将第3 次喘振点后的工作线轨迹绘制于图16(b)中。分析表明,在起飞状态工作点快速供给高压空气后,工作点迅速向边界线移动并第1 次喘振,如图16(a)中蓝色实线所示。第1 次喘振后,压气机流动出现大幅振荡,工作点流量、压比迅速减小;随后压气机流量和压比逐步恢复,但在燃气涡轮较高温度时燃一导节流作用下,压气机工作点移向边界线发生第2 次喘振。第2 次喘振后,同样发生较明显的气流振荡,如图16(a)中橙色实线所示,并在极短的时间内恢复了部分压比与流量,但此时发动机仍处于较高的燃气涡轮温度下,受燃一导节流作用,压气机发生第3 次喘振。

图16 喘振过程压气机工作线示意图Fig.16 Sketch of compressor operation line during surge

第3 次喘振后,如图16(b)中绿色实线所示,压气机经历气流振荡后逐步恢复工作;随燃气发生器转子先减速后加速再减速(见图6(h)),压气机工作点轨迹逐步向喘振边界靠近,直至受燃一导节流作用发生第4 次喘振。第4 次喘振发生点位置略高于第3 次喘振,侧面表明发动机在向逐步恢复过渡。第4 次喘振后,如图16(b)中红色实线所示,压气机流量经历振荡后较快恢复,燃气涡轮温度降至限制值下(见图6(f)),发动机恢复正常工作状态,压气机工作点沿稳态工作线运行。

图16 清晰表明了起飞状态喘振发生到退出的压气机工作线运动轨迹。发动机能经历喘振恢复正常工作,与压气机和涡轮部件的气动匹配、燃油控制规律的合理设置、放气活门的消喘特性等密切相关。同时可以发现,发动机喘振点与压气机部件喘振边界吻合较好,侧面验证了整机试验方法的合理性。起飞状态的喘振裕度在21%以上。

4 喘振后性能和结构检查

喘振试验完成后,发动机进行了性能录取,试验过程中发动机运行稳定,各项参数正常。从图17 可以看出,喘振试验前后,同换算功率下燃气涡轮出口换算温度相当,发动机性能无衰减。

图17 燃气涡轮出口换算温度-换算功率的性能变化曲线Fig.17 Performance variation curves between corrected temperature at gas turbine outlet and corrected power

发动机分解检查结果表明,零组件均无异常,未出现结构失效。复装后发动机继续开展了多项整机试验,工作正常。

5 结 论

在起飞状态成功完成了某新研民用涡轴发动机整机喘振科研试验。

1)试验验证了大功率起飞状态喘振时的高风险和对发动机安全工作的严重威胁。起飞状态喘振时,发动机有明显的放炮、喷火、冒烟等异常现象,表现出强烈的流、固、热、声耦合的非定常流动特征。

2)试验发现了起飞状态喘振一旦发生可短时引发数次喘振,重要原因是起飞状态燃烧室出口燃气温度较高,燃气涡轮能通过的流量容易受到燃气涡轮一级导向器最大流通能力的节流限制;喘振过程中气流参数剧烈变化,压气机出口压力下降幅度可达76.4%;燃气涡轮出口温度瞬时超过限制值可达230 ℃,但超温时间极短,未超过发动机安全工作限制。

3)试验揭示了燃油控制规律对起飞状态喘振进程的重要作用。控制系统采用燃气涡轮出口温度超前校正方法,可有效控制发动机喘振超温时间,避免超温对发动机涡轮叶片的严重损伤;采用合理的燃油流量低限和燃气发生器转速变化率减速限制,可避免发动机过渡态燃油流量下降过快或过低,造成贫油熄火。

4)试验发现了起飞状态喘振过程中,压气机可调导叶存在短时明显的导叶不跟随现象。采用叠加时间判据的导叶角度偏离诊断策略,可避免喘振引起的导叶短时偏离导致故障误判,有助压气机导叶角度能按正常控制规律自动恢复跟随,发动机尽快退出喘振。

5)试验发现了起飞状态喘振时,压气机进口、出口压力几乎同时发生强烈脉动,压力脉动最大幅值对应频率为9.8 Hz 左右;各振动测点虽有明显的低频分量,但转子基频振动幅值没有明显变化,表明喘振对转子动力特性影响较小;喘振时机匣径向振动总量有所突增,但仍在限制值以内。试验验证了发动机在起飞状态喘振后具备可靠的工作能力。