固体推进剂拉剪复合加载夹具设计及试验验证①

2023-08-30王林娟王小英

黄 岳,王林娟*,王小英

(1.北京航空航天大学 宇航学院,北京 100191;2.湖北航天化学技术研究所,襄阳 441003)

0 引言

随着火箭及新型战略导弹的发展,各国对高性能固体推进剂的需求日益迫切,对固体推进剂的力学性能提出了更高要求。固体推进剂的力学性能是固体火箭发动机药柱结构完整性分析的重要参数,与其应力状态具有很强的相关性[1-2]。固体推进剂在服役过程中受到的载荷状态复杂,为精确表征其力学性能,需要开展多种加载状态下的力学试验研究[3-9]。

拉剪复合加载试验主要包括基于单轴拉伸试验机的拉剪复合加载试验和基于双轴拉伸试验机的拉剪复合加载试验两类。前者将单轴试验机作为驱动装置,结合配套夹具及试件,可将单轴载荷可分解为垂直于试件横截面的拉伸荷载以及平行于横截面的剪切荷载,实现对试件的拉剪复合加载。单轴拉伸试验机较为普遍,且相关夹具成本较低。因此,基于单轴拉伸试验机的复合加载试验,尤其是相关试验夹具的设计[10-12],一直以来受到广泛关注。

20世纪70年代,Arcan最早设计了用于拉剪复合加载的Arcan夹具[13],被科研工作者广泛应用。此方法改变了试件轴线与拉伸载荷方向所形成的角度,进而形成各类平面应力状态,为探究各类材料力学性能提供了一种实用简便的方法[14]。CHOUPANI等[15]通过对Arcan夹具进行改良,探究了复杂载荷下碳纤维复合材的分层断裂现象。NIKBAKHT等[16]基于改良的Arcan夹具研究了碳纤维增强编织复合材料的层间断裂问题。RHME等[17]基于Arcan夹具探究了多层木纤维板材的混合断裂行为。曹倩妮等[18]采用改进的Arcan夹具对复合加载情况下含缺口复合材料层合板的破坏进行了研究。现有的Arcan夹具还存在一些不足:(1)加载角度固定,不方便任意调整拉伸和剪切载荷比;(2)需要在试件上开孔来加持试件,在试件孔周围将导致应力集中,对试验结果造成影响。此外,现有Aracn夹具大多针对金属材料或纤维增强复合材料进行设计,而固体推进剂通常采用模具成型方法制备,具有粘弹性且模量低的特点,与以上材料的力学性能存在较大差异,相关夹具难以直接用于固体推进剂力学性能测试。

本文针对固体推进剂模量低的特点,提出了一套基于单轴拉伸试验机的Arcan夹具和试件设计方法,并选用与固体推进剂力学性能相近的橡胶材料作为替代材料,按照试件设计尺寸制作成替代试件,开展了替代试件的拉剪复合加载试验,用于验证本文的夹具及试件设计方法用于固体推进剂力学性能测试的适用性。试验结果与有限元分析结果吻合良好,可为多种加载状态下的固体推进剂力学性能测试提供参考。

1 夹具及试件设计

1.1 夹具设计

为了克服现有Arcan夹具存在的加载角度固定和需要开孔夹持试件的缺点,本课题组设计了一款新的改良型Arcan夹具。

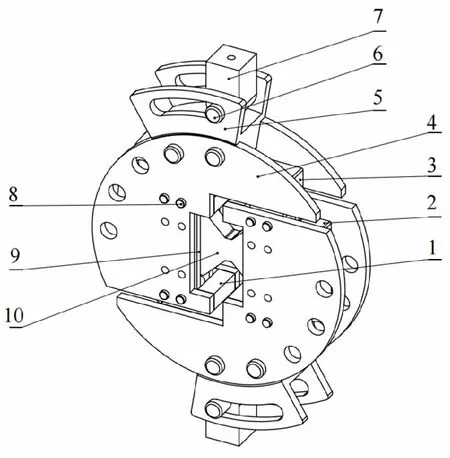

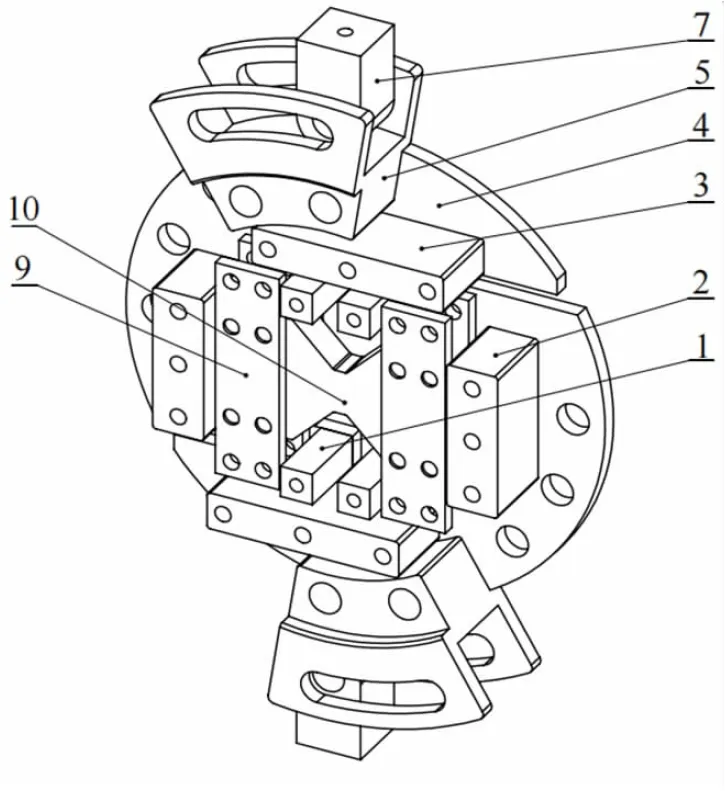

拉剪夹具的结构如图1所示,由加载盘单元(衬块1、衬块2、衬块3、加载盘4)、滑槽拓展件5、接口单元(固定轴6、 机械接口件7)和夹持单元(滑轨轴8、 压块9)组成,所有部件材料均为合金钢。加载盘4形状为1/4圆盘,上面开设螺纹孔与通孔。每2片加载盘通过螺栓与4个衬块连接形成加载盘单元。4个衬块分别为2个衬块1、1个衬块2和1个衬块3。衬块形状均为开设螺纹孔的方块型结构。衬块3和第二衬块2有3条并列螺纹孔,衬块1有1条螺纹孔,4个衬块在2片加载盘之间均匀分布。

(a)Structure diagram

(b)Sectional diagram图1 拉剪夹具示意图Fig.1 Schematic diagram and sectional diagram of tension-shear fixture structure1-The first filler block;2-The second filler block;3-The third filler block;4-Loading disk;5-Rabbet expansion block;6-Fixed shaft;7-Mechanical interface block;8-Slide shaft;9-Pressure block;10-Pecimen

夹具中央设有夹持单元编号(8, 9)用于固定试件,试件无需开孔。如图2所示,每个夹持模块包括2个压块9,4条滑轨轴8和8个顶紧螺栓(每侧4个,在滑轨轴内侧)。压块9为扁方型结构,两侧边缘分别开设2条通孔,滑轨轴8通过通孔限制压块9在限定范围内移动。压块中部开设4个沉头槽口,用于对准顶紧螺栓,通过调整顶紧螺栓夹紧试件。为提高对粘弹性试件夹持效果,压块9夹持面开设细槽口防止加载时试件滑动。滑槽拓展件5形状为扇形,内侧开有通孔,外侧开设圆槽口,滑槽拓展件5加设在加载盘4外围。机械接口件7通过固定轴6与滑槽拓展件连接;机械接口件7形状一侧为方形、一侧为半圆柱,半圆柱包含一个通孔,通过固定轴6固定在夹具上。接口单元可自适应加载角度,接口尺寸规格可根据试验机夹头尺寸进行设计。加载盘可以在任意预设角度(0°、22.5°、45°、67.5°、90°)上加载。当角度为非预设角度时,可将滑槽拓展件5固定在加载盘相邻预设角度之间,通过槽口施加任意加载角度,进而使试样夹持单元实现所有的拉剪复合应力状态,以及拉伸和剪切的应力状态。

图2 夹持模块结构示意图Fig.2 Schematic diagram of clamping module structure1-The first filler block;2-The second filler block;3-The third filler block;4-Loading disk;5-Rabbet expansion block;6-Fixed shaft;7-Mechanical interface block;8-Slide shaft;9-Pressure block;10-Specimen

拉剪复合加载测试装置原理示意图如图3所示,F为外加载荷,α为载荷F和水平方向的夹角。夹具将外载荷转换为力偶作用在试验件上,通过设置不同加载角度α,可使正应力和剪应力组成各类复杂应力状态。正应力和剪应力可通过式(1)和式(2)计算:

(1)

(2)

当α=90°时,该加载装置可在试验件的中部产生纯剪切应力;而当α=0°时,试验件处于单向应力状态。

1.2 试件设计

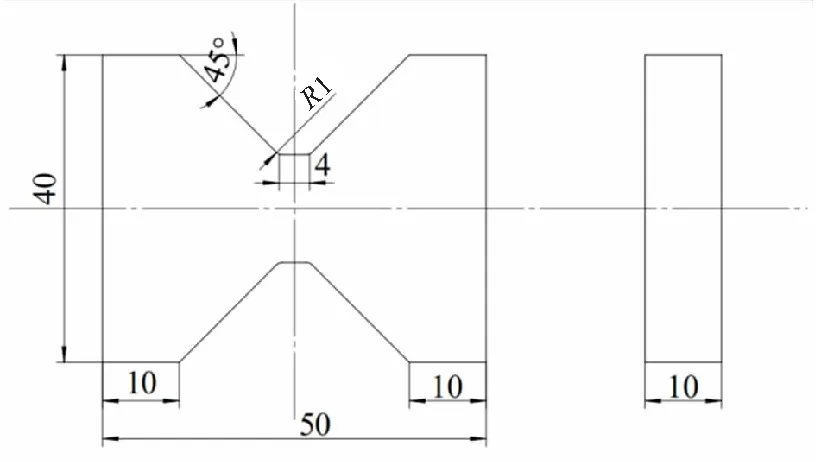

结合本文拉剪夹具尺寸,本文在V形试件[8]基础上,在其钝角处添加倒圆角结构,以减小应力集中现象。试件尺寸如图4所示。

图4 拉剪试件Fig.4 Tension-shear specimen

2 拉剪试验及仿真

2.1 试验方案

为验证拉剪夹具的有效性,本文选用与固体推进剂力学性能相近的橡胶材料作为替代材料,结合拉剪试件尺寸设计了专用刀模,通过冲床冲压切割预制橡胶板材,得到了拉剪试件。结合试件的力学性能,本文选用了型号为MARK-10的拉伸试验机,试验机量程为1.5 kN。夹具、试件及配套试验机如图5所示。

图5 MARK-10拉伸试验机和拉剪夹具Fig.5 MARK-10 tensile testing machine and tension-shear fixture

具体试验方法:首先,将夹具的两块分别安装在试验机上下接头上;然后,通过试验机位移控制保证试件居中夹持;最后,通过微调紧固螺栓微调对中性;以上检查无误后,开始试验。

按照上述试验方案,共进行了3组试验来验证拉剪夹具设计及拉剪复合加载试验方案的有效性。包括单轴拉伸试验(α=0°)、纯剪切试验(α=90°)和拉剪复合加载试验(α=45°),每组试验重复 2 次。

2.2 有限元仿真模型

基于ABAQUS有限元分析软件,开展了相应试验的载荷-位移曲线线性段的有限元仿真分析及断口仿真分析。在载荷-位移曲线线性段的有限元仿真分析中采用线弹性模型,用于验证夹具复合加载比例的准确性。在载荷-位移曲线的非线性段,试样发生损伤,此时线弹性有限元仿真不再适用,需开展考虑考虑损伤的有限元仿真研究[20]。本文聚焦夹具的开发及设计,关于损伤模型的研究不属于本文的研究范畴,线弹性有限元仿真足以验证本文夹具加载比例的准确性,故本文仅开展线弹性有限元仿真。考虑到固体推进剂试样的加工周期及成本,本文选用了与推进剂力学性能相近的橡胶材料用于相关夹具的开发,其材料性能由试验测得杨氏模量为3.50 MPa,泊松比为0.41。有限元仿真模型如图6所示,单元类型为C3D20 单元。其中,(1)单轴拉伸分析边界条件为在左侧夹具夹持面施加固定约束,右侧夹具夹持面约束垂直于试件平面的转动自由度。加载方式为在右侧夹具夹持面施加轴向力载荷。(2)纯剪切分析边界条件为在左侧夹具夹持面施加固定约束,右侧夹具夹持面约束垂直于试件平面的转动自由度。加载方式为在右侧夹具夹持面施加垂直于轴向的力载荷。(3)拉剪复合加载分析边界条件为在左侧夹具夹持面施加固定约束,右侧夹具夹持面约束垂直于试件平面的转动自由度。加载方式为在右侧夹具夹持面同时施加轴向与垂直于轴向的力载荷。断口仿真分析采用了扩展有限元法(XFEM)。扩展有限元法于1999年由美国西北大学BELYTSCHKO教授提出,其核心思想是用带有不连续性质的形函数来代表计算区域内的间断[20]。在计算过程中,不连续场的描述完全独立于网格边界,裂纹可以在单元边的内部通过,可以更准确地模拟真实的裂纹扩展情况,处理断裂问题有较好的优越性。

图6 有限元模型Fig.6 Finite element model

3 试验结果及分析

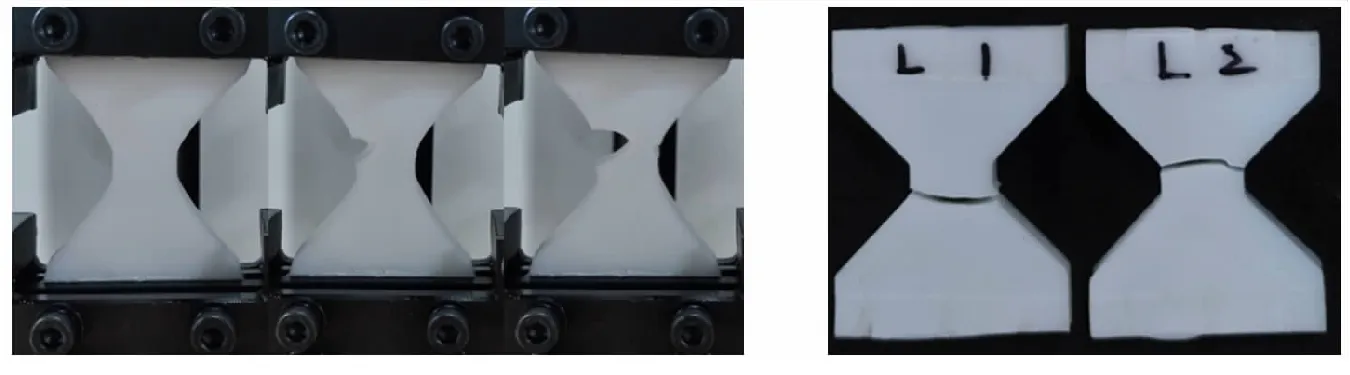

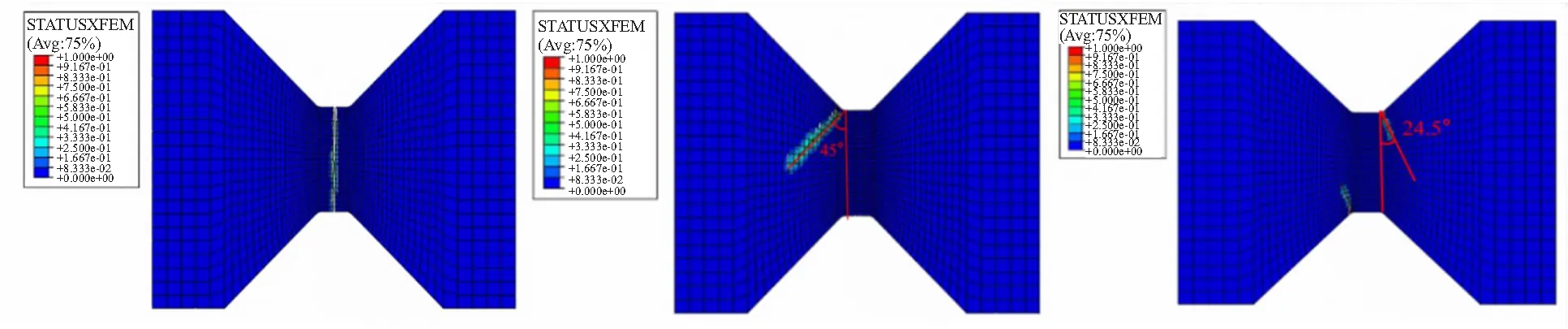

拉剪复合加载试验中试件加载及破坏过程如图7~图9所示。相应试验的载荷位移曲线及仿真分析如图10所示。试件断口仿真分析如图11所示。

(a)Test process (b)Fracture morphology图7 单轴拉伸试验加载及破坏过程Fig.7 Loading process and fracture of uniaxial tensile test

(a)Test process (b)Fracture morphology图8 纯剪切试验加载及破坏过程Fig.8 Loading process and fracture of pure shear test

(a)Test process (b)Fracture morphology图9 拉剪试验加载及破坏过程Fig.9 Loading process and fracture of tension-shear test

(a)Uniaxial tensile test (b)Pure shear test (c)Tension-shear test图10 试件载荷-位移曲线Fig.10 Load-displacement curves of specimens

(a)Uniaxial tensile test (b)Pure shear test (c)Tension-shear test图11 试件断口仿真分析结果Fig.11 Simulation results of specimen fracture

3.1 单轴拉伸试验

由图7(a)所示,在载荷逐步增加过程中,试件的左侧首先发生裂纹萌生,随着载荷的增加,左侧裂纹沿着垂直于试件轴线方向扩展,直至试件完全破坏。拉伸破坏后的试件如图7(b)所示,试件断口与加载方向平行。试件L2的载荷-位移曲线如图10(a)所示。可见,试件的极限载荷为162.5 N。当加载载荷低于极限载荷的75% 时,试件表现为线弹性,且该部分载荷-位移曲线与采用线弹性本构的有限元仿真结果吻合良好。当载荷高于极限载荷的75% 时,材料性能出现退化,不考虑损伤的线弹性仿真模型不再适用。试件断口仿真分析结果如图11(a)所示,试件起裂方向垂直于试件轴线方向,与单轴拉伸试验观察到起裂方向吻合。试件起裂位置的模拟结果与试验结果不一致,试验中裂纹萌生在一侧圆角位置。这可能是由于试件加工过程中圆角表面存在一定缺陷,拉伸过程出现局部应力集中造成。

3.2 纯剪切试验

由图8(a)试验过程可知,试件发生明显的剪切变形。试件断口如图8(b)所示,两个试件均沿着与轴线成44°的方向发生断裂破坏。试件C2的纯剪切载荷位移曲线如图10(b)所示,相比于单轴拉伸载荷位移曲线,纯剪切载荷-位移曲线在发生破坏之前基本为线性,试验结果在线性段与仿真结果吻合良好。试件的剪切极限载荷为64.0 N,与拉伸极限载荷存在较大差别,约为拉伸极限载荷的39%。剪切试验的仿真分析结果如图11(b)所示,仿真分析起裂方向与试件轴线方向成45°,与试验结果的误差约为2.27%。

3.3 45°拉剪试验

从图9(a)所示试验过程可以看出,加载过程中试件发生明显的拉伸和剪切变形,试件两侧裂纹扩展存在先后,最终在两侧断裂破坏。试件断口如图9(b)所示,试件的上下裂纹扩展方向与水平方向的夹角分别为25°和28°。裂纹扩展的不对称性可能是由于试件加工过程中表面存在一定缺陷导致。试件CL3的拉剪载荷-位移曲线如图10(c)所示,试验结果在线性段与仿真结果吻合良好。45°拉剪时的极限载荷为118.0 N,介于拉伸和纯剪切极限载荷之间,为拉伸极限载荷的72.6%。45°拉剪试验的仿真分析结果如图11(c)所示,仿真分析起裂过程呈现中心对称,起裂角度为24.5°,与试验结果中两侧起裂角度的误差分别为1.79%和12.5%。

3.4 对比分析

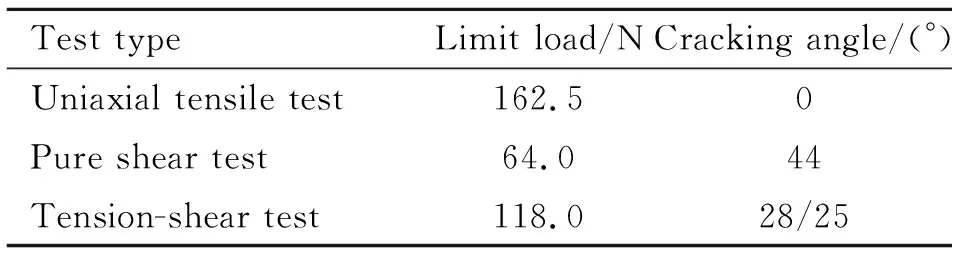

三种加载条件下试件的极限载荷和起裂角度如表1所示。

表1 试验结果Table 1 Test results

由表1可知,不同加载条件下试件的极限荷载明显不同,单轴拉伸试验的极限载荷最大,剪切试件的极限载荷最小,极限载荷随加载角度增大而减小;试件的裂纹起裂方向也存在不同,起裂角随加载角度增大而减小。

4 结论

(1)本文设计的拉剪夹具不需要在试件上打孔,可以测试任意角度复合拉剪下的材料力学性能。夹具采用模块化设计,通过更换接口单元(固定轴6、 机械接口件7)可兼容不同试验机。

(2)不同加载条件下,试件的极限载荷存在明显的差别,单轴拉伸、纯剪切和45°拉剪时的极限载荷分别为162.5、64.0、118.0 N。不同加载条件下的载荷-位移曲线在线性段均与线弹性有限元仿真结果吻合良好。在载荷-位移曲线的非线性段,试样发生损伤,此时不考虑损伤的线弹性有限元仿真不再适用,需开展考虑考虑损伤模型的有限元仿真。

(3)不同加载条件下,试件起裂方向不同,拉伸试件起裂方向与试件轴线方向垂直,纯剪切和45°拉剪试件的起裂方向分别与试件轴线方向约成45°和24.5°。试件断口起裂方向与有限元仿真结果吻合良好,单轴拉伸试件的起裂位置因试件加工误差与有限元结果有所差别。本文的拉剪夹具及相应试验方案可以较好达到拉剪复合加载试验要求。