高耐热有机硅杂化芳炔树脂的研究进展①

2023-08-30唐均坤袁荞龙黄发荣

唐均坤,周 燕,袁荞龙,黄发荣

(华东理工大学 材料科学与工程学院,特种功能高分子材料及相关技术教育部重点实验室,上海 200237)

0 引言

有机硅杂化芳炔树脂是指一类在芳炔树脂中引入硅元素、可固化形成高耐热的热固性无机杂化树脂[1]。其典型结构如下:

Si(RR’)—C≡C—Ar-C≡Cn

有机硅杂化芳炔树脂的诞生可追溯到20世纪60年代初,前苏联LUNEVA团队[2]以对-二乙炔基苯或乙炔和氯硅烷(或卤代硅烷)为原料,通过脱氢偶合反应制备了高热变形温度的黄色或深褐色树脂,其结构如下:

他们对树脂性能进行了表征,结果表明树脂熔解性差,且在300 ℃也不熔融;又利用(乙)炔格氏试剂和烷基、芳基卤化物的反应制备了含硅芳炔聚合物,同时考察了聚合物的电性能,发现该聚合物耐热可达450~550 ℃,其电阻率高达3.1×1011~3.6×1012Ω·cm。

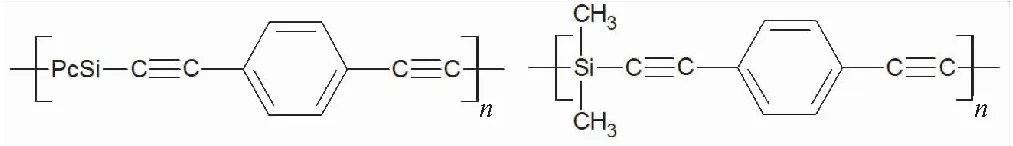

直到1980年代,国外SHIM和RISEN[3]报道了用氯化酞菁硅和二甲基氯硅烷分别与对-二乙炔基苯反应,制得了含硅芳炔聚合物,其结构如下:

其固化物具有良好的热稳定性。日本ARAI等[4]对二苯基二乙氧基硅烷和二乙炔基甲基苯基硅烷的催化聚合反应进行了研究,并探讨了催化聚合机制。

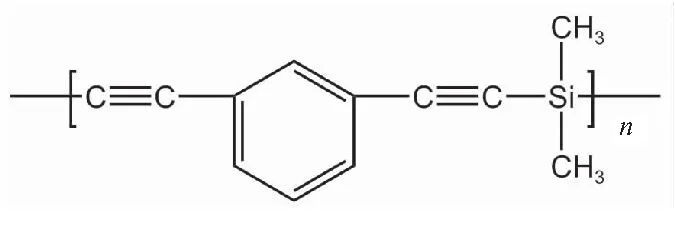

进入1990年代,国外有关有机硅杂化芳炔树脂的研究报道快速增长,涉及合成反应、多种结构树脂的制备、结构与性能表征、应用研究等。如LIU等[5]研究了氯化亚铜催化硅烷和乙炔基化合物的交叉-脱氢偶合反应,用间-二乙炔基苯和苯基硅烷制备了可溶性有机硅杂化芳炔树脂,发现提高反应温度可提高树脂的分子量,但在室温下放置几天后树脂就不溶了,即使在惰性气氛中亦如此。法国CORRIU研究团队[6-7]通过二乙炔基硅烷和芳基溴化物催化缩合、金属炔化合物或炔格氏试剂与卤代硅烷反应等,合成了多种有机硅杂化芳炔树脂和多炔树脂,并研究了反应机理,同时研究了其高温陶瓷化效果,并将其用作高温无机SiC陶瓷的前驱体。日本ITOH研究团队以苯基硅烷与间-二乙炔基苯为反应原料,在氧化镁催化下通过脱氢偶合反应合成了有机硅杂化芳炔树脂,他们对其开展了系列研究工作[8-10],并形成MSP树脂品种。随后,法国BUVAT研究团队也相继开展研究[11],研制出易加工的有机硅杂化芳炔树脂产品(即BLJ树脂)。

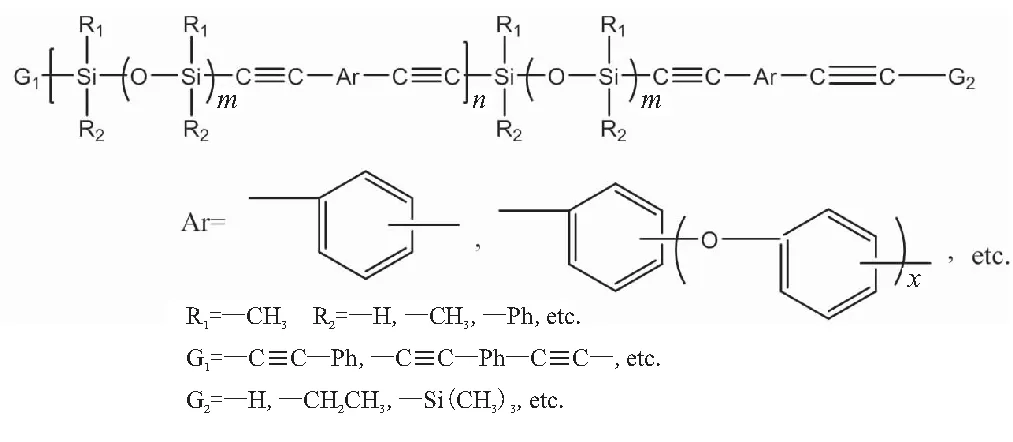

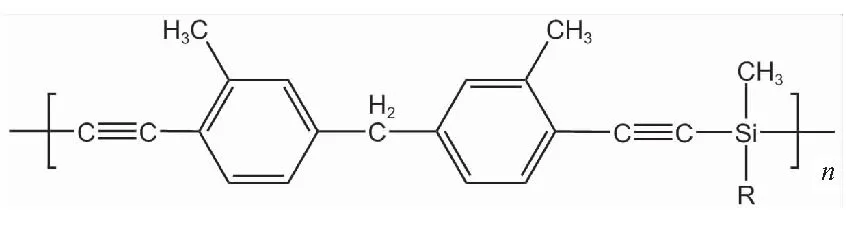

2002年,华东理工大学在国家863项目资助下率先在国内开始有机硅杂化芳炔树脂的设计、合成、性能表征等研究,之后对树脂的结构与性能及其纤维增强复合材料的性能与应用等持续展开了一系列工作[12-30],成功研究并开发出一类新型结构有机硅杂化芳炔树脂(称之PSA树脂),其主要分子结构如下:

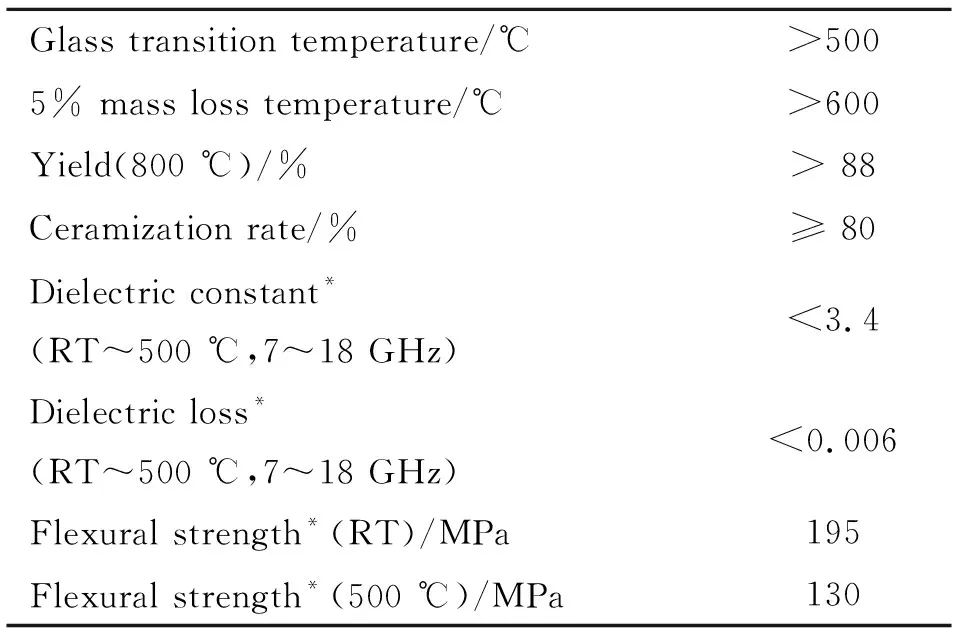

研制的有机硅杂化芳炔树脂可在170 ℃左右固化,加工工艺性好,可适用于包括树脂转移模塑(RTM)成型和模压成型等在内的多种复合材料的成型工艺。如表1所示,PSA固化树脂在室温~500 ℃未检测到玻璃化温度,惰性气体下热分解温度(5%失重温度Td5)可高于600 ℃,最高可达700 ℃,800 ℃残留率(Yr800)高于80%,最高可达93%;高温下可陶瓷化;固化树脂在宽温宽频下介电性能优异且稳定;纤维增强PSA树脂复合材料具有优良的常温和高温力学性能,可用作耐烧蚀防热材料、透波材料和高耐热绝缘材料等,在航空航天、电子电器和交通运输等领域有很好的应用前景。

表1 PSA树脂及其复合材料的典型性能Table 1 Typical properties of a PSA resin and its composites

1 有机硅杂化芳炔树脂的基本特性

有机硅杂化芳炔树脂一般是通过氯硅烷与二炔基化合物进行格氏反应制得。研究者在设计该类树脂时,主要通过改变氯硅烷与二炔基化合物两种单体的结构及配比来调整树脂的分子链结构,从而调控树脂的性能。在有机硅杂化芳炔树脂的分子链段中,一般将通过氯硅烷引入的链段称为硅烷链段,将通过二炔基化合物引入的链段称为芳炔链段。鉴于各种有机硅杂化芳炔树脂由相似的结构链段组成,它们具有相似的性能特点,下面就从树脂加工性能、固化物性能和其复合材料性能等方面分别进行介绍。

1.1 有机硅杂化芳炔树脂的加工性能

一般来说,有机硅杂化芳炔树脂在常用的高沸点极性溶剂中具有很好的溶解性,如N,N-二甲基甲酰胺(DMF)、N-甲基吡咯烷酮(NMP)等。在许多中低沸点的溶剂中也具有良好的溶解性,如四氢呋喃(THF)、甲苯、氯仿、二氯甲烷、丁酮、乙二醇二甲醚等。在实际使用过程中,综合多方面因素,一般选择THF、丁酮、乙二醇二甲醚等作为有机硅杂化芳炔树脂的溶剂。

有机硅杂化芳炔树脂具有较低的熔融温度和熔体粘度。大多数有机硅杂化芳炔树脂可以在130 ℃以下熔融,在熔融后的粘度可低至300~500 mPa·s左右,且可维持4 h以上,适用于树脂传递模塑(RTM)成型工艺。通过在分子链中引入不对称结构,树脂(如甲基乙烯基硅杂化芳炔树脂和甲基硅杂化芳炔树脂)的熔融温度可以接近或低于室温,即在室温下为液体或粘稠状液体。此外,通过分子结构设计,还可以提高树脂的熔体粘度,使得树脂可适用于模压成型工艺。

与其他高耐热热固性树脂相比,有机硅杂化芳炔树脂的具有较低的固化温度。该类树脂的固化是通过其分子结构中的炔基发生交联反应而进行的,其固化温度均低于200 ℃,一般在170 ℃左右即可发生固化反应,且170 ℃下凝胶时间在30~60 min。大多数有机硅杂化芳炔树脂的熔融温度在130 ℃以下,拥有较宽的加工窗口,宽度可达40~140 ℃。由此可见,有机硅杂化芳炔树脂具有十分优异的加工性能。

值得一提的是,有机硅杂化芳炔树脂在固化过程中没有小分子释放,这是由炔基反应的基本原理决定的。这一特性将有利于树脂固化物或者复合材料的高质量成型。此外,该类树脂的固化放热焓较高,一般可达200~600 J/g,故应用过程中有必要对树脂的固化工艺进行优化。

有机硅杂化芳炔树脂的固化温度一般在160~200 ℃之间,远高于室温,因此树脂在室温下的储存稳定性较好。研究表明树脂在室温下储存12个月后,树脂的化学结构基本不变,固化特性也基本保持恒定,尽管树脂粘度有少许升高,凝胶时间略有缩短,加工窗口略向高温段偏移,但窗口大小变化不明显,其复合材料性能基本保持不变。此外,低温储存(4 ℃)的树脂稳定性更好。

1.2 有机硅杂化芳炔树脂固化物性能

有机硅杂化芳炔树脂固化后,形成表面光亮、棕褐色致密的树脂固化物,固化物的耐热性能非常优异。通过热重分析(TGA)可知,树脂固化物在氮气气氛中5%热失重温度(Td5)一般均高于600 ℃,最高达700 ℃左右,而800 ℃残留率(Yr800)也均高于88%,最高可达93%左右。在空气气氛中,树脂固化物的Td5一般为500~600 ℃,1000 ℃残留率约为20%~ 30%。通过热机械分析(DMA)测试结果可知,大部分有机硅杂化芳炔树脂固化物在500 ℃以下没有玻璃化转变。有机硅杂化芳炔树脂固化物优异的耐热性主要由于其具有较高的交联密度,以及其交联体系中含有大量的芳环和硅原子。

有机硅杂化芳炔树脂固化物较高的交联密度以及分子结构中较少的极性基团,使其力学性能不高。一般来说,树脂固化物室温下的弯曲强度为20~40 MPa,弯曲模量为2.5~3.5 GPa。

有机硅杂化芳炔树脂固化物在宽温宽频范围内均具有十分优异的介电性能。材料介电性能是指其在电场作用下,表现出对静电的储存和损耗的性质,通常用介电常数和介电损耗来表示。有机硅杂化芳炔树脂由于分子结构中含量大量的硅原子和非极性基团,所以其固化物具有十分优异的介电性能。其介电常数在很宽的频率范围内(7~19 GHz)均具有较低的介电常数(2.6~3.4)和较低的介电损耗角正切值(10-3数量级)。不仅如此,该类树脂固化物在很宽的温度范围内(室温~500 ℃)也能保持此优异的介电性能。

有机硅杂化芳炔树脂固化物在高温下还可裂解形成C-SiC陶瓷材料,且陶瓷化率可达80%以上,可望作为一种高陶瓷化率的前驱体使用。一般来说,该树脂固化物在800 ℃可形成无定形陶瓷材料,而在1000 ℃以上则可形成由β-SiC纳米晶粒、类石墨碳与无定形Si-C结构组成的陶瓷材料。

1.3 有机硅杂化芳炔树脂复合材料性能

作为一种高耐热的树脂,有机硅杂化芳炔树脂一般用来制备复合材料,根据用途可以分为透波复合材料和耐烧蚀复合材料。

作为透波复合材料时,该类树脂一般用来制备石英纤维增强复合材料。研究表明石英纤维增强有机硅杂化芳炔树脂复合材料的介电性能十分优异,其在7~19 GHz和室温~500 ℃的宽温宽频范围内,材料介电常数在3.4左右,而介电损耗角正切值在10-3数量级。石英纤维平纹布增强有机硅杂化芳炔树脂复合材料(RTM成型)在室温和500 ℃的弯曲强度分别为200 MPa和100 MPa左右,弯曲模量均为20 GPa左右,剪切强度分别为16 GPa和9 GPa左右,压缩强度分别为130 MPa 和60 MPa 左右。

作为耐烧蚀复合材料时,该类树脂一般用来制备碳纤维增强复合材料。研究表明T300碳纤维平纹布增强有机硅杂化芳炔树脂复合材料在室温和400 ℃下的弯曲强度一般分别为280 MPa和230 MPa左右,层间剪切强度为18 MPa和15 MPa左右; T700单向碳纤维增强有机硅杂化芳炔树脂复合材料在室温和400 ℃下的弯曲强度分别为2000 MPa和1000 MPa左右,层间剪切强度为50 MPa和20 MPa左右。可以看出复合材料具有高的高温力学性能保持率。

2 典型有机硅杂化芳炔树脂的性能

在前期研究中,通过引入不同类型硅烷结构,即在树脂硅烷链段的硅侧基上引入不同取代基,制得不同硅侧基的有机硅杂化芳炔树脂,如二甲基硅杂化芳炔树脂、甲基硅杂化芳炔树脂,以及甲基乙烯基硅杂化芳炔树脂等。此外,还可以通过引入不同类型二炔基化合物,在树脂主链引入不同结构的芳炔链段,如在芳炔链段中引入芳醚结构得到有机硅杂化芳醚芳炔树脂,引入硫醚结构得到有机硅杂化硫醚芳炔树脂等。这些硅杂化芳炔树脂因硅烷链段或芳炔链段结构上的差异而具有不同的加工或热学、力学性能,但均具有优异的介电性能,可适用于不同的应用场合。下面分别介绍几种典型的不同结构有机硅杂化芳炔树脂的性能。

2.1 二甲基硅杂化芳炔树脂

二甲基硅杂化芳炔(PSA-M)树脂是一种硅烷链段的硅侧基为两个甲基的硅杂化芳炔树脂。典型PSA-M树脂的分子结构式[31]:

PSA-M树脂在室温下为棕黄色固体,其熔融温度约为130 ℃,145 ℃下粘度可低至500 mPa·s以下,起始固化温度为170 ℃,在170 ℃的凝胶时间为60 min,适用于模压成型工艺。该树脂固化后可形成表面光亮、棕褐色致密的树脂固化物。PSA-M树脂固化物在氮气气氛下5%热失重温度(Td5)为642 ℃,800 残留率(Yr800)为91.4%,在500 ℃以下未出现玻璃化转变。PSA-M树脂浇注体室温下的弯曲强度为26.7 MPa,弯曲模量为2.97 GPa。PSA-M树脂的T300碳纤维布增强复合材料在室温下的弯曲强度为369 MPa,弯曲模量为38.8 GPa。

2.2 甲基硅杂化芳炔树脂

甲基硅杂化芳炔(PSA-H)树脂是一种硅烷链段的硅侧基为一个甲基和一个硅氢基团的硅杂化芳炔树脂。典型PSA-H树脂的分子结构式[32]:

PSA-H树脂在室温下为橙红色粘稠状树脂,其熔融温度低于室温,70 ℃下粘度可低至450 mPa·s左右,且能保持8 h以上,起始固化温度为150 ℃,凝胶时间为50 min左右,适用于RTM成型工艺。该树脂固化后可形成表面光亮、棕褐色致密的树脂固化物。PSA-H树脂固化物在氮气气氛下5%热失重温度(Td5)为673 ℃,800 ℃残留率(Yr800)为90.8%,在500 ℃以下未出现玻璃化转变。PSA-H树脂的T300碳纤维布增强复合材料在室温下的弯曲强度为169.2 MPa,弯曲模量为35.9 GPa。

2.3 甲基乙烯基硅杂化芳炔树脂

甲基乙烯基硅杂化芳炔(PSA-V)树脂是一种硅烷链段的硅侧基为一个甲基和一个乙烯基的硅杂化芳炔树脂。典型PSA-V树脂的分子结构式[33]:

PSA-V树脂在室温下为橙红色粘稠状树脂,其熔融温度低于室温,105 ℃下粘度可低至430 mPa·s左右,且在8 h内逐渐增加至570 mPa·s,起始固化温度为170 ℃左右,适用于RTM或模压成型工艺。该树脂固化后可形成表面光亮、棕褐色致密的树脂固化物。PSA-V树脂固化物在氮气气氛下5%热失重温度(Td5)为613 ℃,800 ℃残留率(Yr800)为89.1%,在500℃以下未出现玻璃化转变。PSA-V树脂浇注体室温下的弯曲强度为24.7 MPa,弯曲模量为2.78 GPa。PSA-V树脂的高强玻璃纤维布增强复合材料在室温下的弯曲强度为78.6 MPa,弯曲模量为16.8 GPa。

2.4 有机硅杂化芳醚芳炔树脂

有机硅杂化芳醚芳炔(PSEA)树脂是一种主链含芳醚结构的硅杂化芳炔树脂。典型PSEA树脂的分子结构式[34-37]:

PSEA树脂在室温下为棕黄色固体,其软化点为90 ℃,130 ℃下粘度约为8000 mPa·s左右,且可保持4 h左右,起始固化温度为180 ℃左右,在180℃的凝胶时间为38 min,适用于模压成型工艺。该树脂固化后可形成表面光亮、内部致密的树脂固化物。PSEA树脂固化物在氮气气氛下5%热失重温度(Td5)为531 ℃,800 ℃残留率(Yr800)为76%,在450 ℃以下未出现玻璃化转变。由于引入了芳醚链段,PSEA树脂的力学性能比其他硅杂化芳炔树脂高很多,其浇注体室温下的弯曲强度为54.3 MPa,弯曲模量为2.6 GPa。PSEA树脂的高强玻璃纤维布增强复合材料在室温下的弯曲强度为518 MPa,弯曲模量为51.4 GPa,层间剪切强度为30.8 MPa。

2.5 有机硅杂化硫醚芳炔树脂

有机硅杂化含硫芳炔(PSESA)树脂是一种主链含有硫醚结构的硅杂化芳炔树脂。典型PSESA树脂的分子结构式[38,39]:

PSESA树脂在室温下为棕色固体树脂,其软化点约为100 ℃,起始固化温度为160 ℃,适用于模压成型工艺。该树脂固化后可形成表面光亮、棕褐色致密的树脂固化物。PSESA树脂固化物在氮气气氛下5%热失重温度(Td5)为498 ℃,800 ℃残留率(Yr800)为78.6%,在330 ℃以下未出现玻璃化转变。PSESA树脂浇注体室温下的弯曲强度为34.8 MPa,弯曲模量为2.3 GPa。PSESA树脂的T300碳纤维布增强复合材料在室温下的弯曲强度为284.6 MPa,弯曲模量为48.6 GPa,层间剪切强度为15.6 MPa。

2.6 有机硅杂化吡啶芳炔树脂

有机硅杂化吡啶芳炔(PSPPY)树脂是一种主链含有吡啶结构的硅杂化芳炔树脂。典型PSPPY树脂的分子结构式[24-60,40]:

PSPPY树脂在室温下为黄红色粘稠状树脂,起始固化温度为150℃。该树脂固化后可形成表面光亮、棕褐色致密的树脂固化物。PSPPY树脂固化物在氮气气氛下5%热失重温度(Td5)为500 ℃,800 ℃残留率(Yr800)为77%,在400 ℃以下未出现玻璃化转变。PSPPY树脂浇注体室温下的弯曲强度为58.7 MPa,弯曲模量为2.6 GPa。PSPPY树脂的T300碳纤维布增强复合材料在室温下的弯曲强度为646.6 MPa,弯曲模量为61.2 GPa,层间剪切强度为41.7 MPa。

2.7 有机硅杂化亚甲基芳炔树脂

有机硅杂化亚甲基芳炔(PSMA)树脂是一种主链含有亚甲基结构的硅杂化芳炔树脂。典型PSMA树脂的分子结构式[41,42]:

PSMA树脂在室温下为橙红色固体树脂,其软化点在130 ℃左右,起始固化温度为170℃。该树脂固化后可形成表面光亮、棕褐色致密的树脂固化物。PSMA树脂固化物在氮气气氛下5%热失重温度(Td5)为493 ℃,800 ℃残留率(Yr800)为61.2%,在400 ℃以下未出现玻璃化转变。室温下,PSMA树脂浇注体的弯曲强度为42.1 MPa,弯曲模量为2.3 GPa。室温下,PSMA树脂的T300碳纤维布增强复合材料的弯曲强度为381.9 MPa,弯曲模量为52.2 GPa,层间剪切强度为23.2 MPa。

综合分析上述几种有机硅杂化芳炔树脂,可以看出有机硅杂化芳炔树脂具有优良的加工性能和耐高温性能,但其性能与树脂的分子结构密切相关。其中,树脂硅烷链段的硅侧基与树脂的加工性能关系密切,即不对称硅侧基有利于提升树脂的加工性能,可使得树脂的熔融温度和熔融体粘度降低。例如对称硅侧基的二甲基硅杂化芳炔树脂熔点高达130 ℃,而不对称硅侧基的甲基乙烯基硅杂化芳炔树脂和甲基硅杂化芳炔树脂的熔融温度却低于室温,在室温下表现为粘稠状液体。此外,有机硅杂化芳炔树脂固化后交联密度高,且极性较低,与双马来酰亚胺树脂、环氧树脂、聚酰亚胺树脂等相比,其力学性能不高,但耐热(分解温度)是最高的。针对其力学性能低的问题,通过在树脂主链中引入极性基团,如芳醚结构[22-25]、硫醚结构[26]或吡啶结构[27],分别得到如上所述的有机硅杂化芳醚芳炔树脂、有机硅杂化硫醚芳炔树脂以及有机硅杂化吡啶芳炔树脂,其力学性能均得到较大幅度的提升。这些研究可以为有机硅杂化芳炔树脂力学性能的优化提供改进思路。

3 有机硅杂化芳炔树脂的应用

如上所述,有机硅杂化芳炔树脂的热稳定性和介电性能十分优异,目前主要应用于耐烧蚀防热材料、宽频高温透波材料和耐热结构材料等领域。

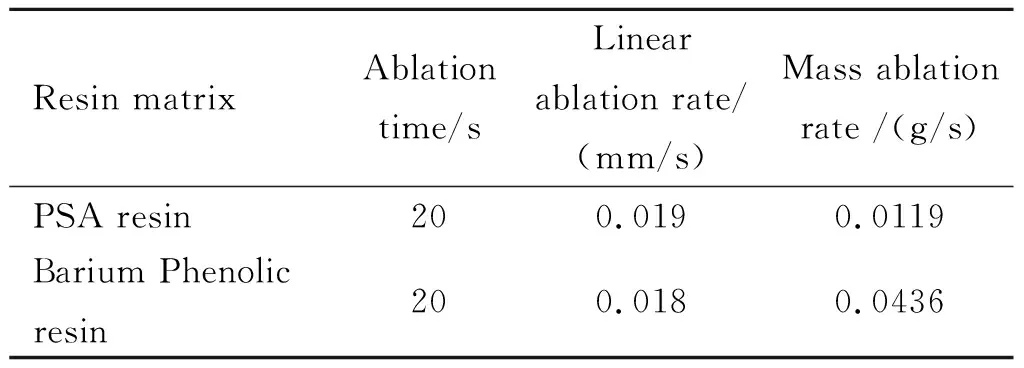

3.1 耐烧蚀防热材料

以有机硅杂化芳炔树脂为基体,碳布为增强材料,用模压成型工艺及RTM成型工艺制备树脂基复合材料(CF/PSA)。采用氧-乙炔烧蚀试验测得有机硅杂化芳炔树脂复合材料的线烧蚀率为0.019 mm/s,质量烧蚀率为0.011 9 g/s(表2)。可见,有机硅杂化芳炔树脂具有十分优异耐烧蚀性能,且得到产品烧蚀表面均匀平整,即使与公认耐烧蚀性能十分优异的钡酚醛树脂相比也有显著的优势,尤其质量烧蚀率比酚醛树脂复合材料(0.0436 g/s)低得多。

表2 短切T700碳纤维增强PSA树脂复合材料 烧蚀性能(氧乙炔烧蚀试验)Table 2 Ablative properties of T700 carbon fiber reinforced PSA resin composites(Oxy-acetylene ablative test)

有机硅杂化芳炔树脂固化物在高温下可裂解形成C-SiC陶瓷材料,且陶瓷化率可达80%以上。这使得该类树脂不但可以作为高陶瓷化率的前驱体使用,还可以在作为烧蚀材料使用时发挥高温陶瓷化特性,从而大幅提高其质量烧蚀率,表2数据已说明这种优势。应用实验证明有机硅杂化芳炔树脂可适用烧蚀复合材料构件的制造。

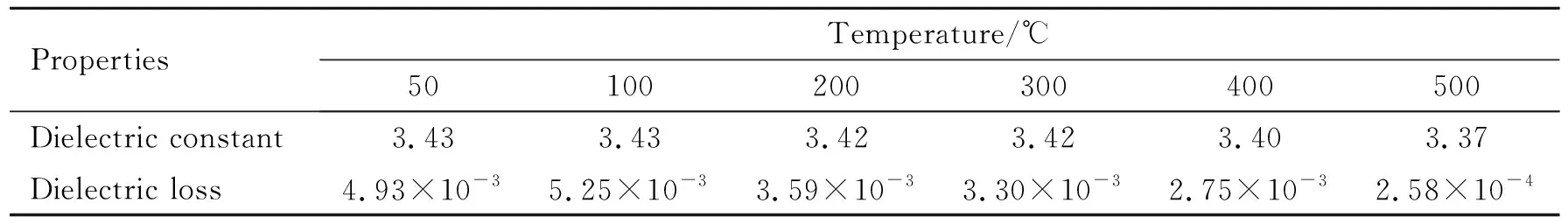

3.2 宽频高温透波材料

采用有机硅杂化芳炔树脂为基体,用石英纤维布为增强材料,用模压成型工艺制备的石英纤维增强有机硅芳炔树脂基复合材料在X波段具有优良的透波性能,在Kα波段也显示优异特性。在50~500 ℃显示介电常数能维持在3.4左右,介电损耗维持在10-3~10-4范围内(表3)。

表3 模压成型PSA树脂基复合材料的介电性能(测试频率为7~19 GHz)Table 3 Dielectric properties of PSA resin composite manufactured by compression molding(Test frequency: 7~19 GHz)

采用RTM成型工艺,用有机硅杂化芳炔树脂和石英纤维布制备的复合材料,测定并考察复合材料的介电性能,研究结果如表4所示,可见RTM成型的复合材料同样具有优良的介电性能。用RTM成型的有机硅杂化芳炔树脂石英纤维复合材料天线罩可满足应用要求。

表4 RTM成型PSA树脂基复合材料的介电性能(测试频率为7~18 GHz)Table 4 Dielectric properties of PSA resin composites manufactured by RTM(Test frequency:7~18 GHz)

3.3 耐热结构材料等

有机硅杂化芳炔树脂具有优异的耐热性能,可以用作耐热结构材料。用RTM成型工艺制备了碳纤维增强有机硅杂化芳炔树脂末修典型构件,采用石英灯对构件进行加热,同时对构件施加静力载荷,以此来考核构件的强度是否满足要求。研究表明在550~600 ℃环境中,施加静力载荷,构件无破坏迹象,结构变形小,精度达到预期效果,可满足使用要求。

电子产品的高性能化对电子材料的性能提出了新的要求,尤其耐热性,如新一代电子元器件中的覆铜板需高耐热,有机硅杂化芳炔树脂材料是一种优选的材料。用PSA树脂与二氧化硅纤维布制得预浸料,然后模压制得复合材料板,同时与铜箔复合模压制得覆铜板,对所制得的覆铜板和复合材料板(试样大小5 mm×5 mm)分别进行288 ℃的耐热试验。试验结果表明PSA树脂具备优异耐热性,二氧化硅纤维布增强PSA复合材料及其覆铜板可在288 ℃使用。有机硅杂化芳炔树脂可望用于高端集成电路载板、高模量高密度集成板、伺服器电路板、高频通讯电路板,以及集成电路的封装等方面。

4 结束语

硅是地球上最丰富的资源元素之一,价廉物美,其合理利用已成为人们追求的目标。炔类化合物相对烯类化合物而言种类比较少,对其研究和利用不多,是有待于开发的领域。利用硅与芳炔结合制备有机硅杂化芳炔树脂,结合了有机材料和无机材料特性,具有优异的耐热性和介电性能、良好的加工性能、机械性能和陶瓷化性能。此外,该类树脂通过结构设计,可制成多种结构的树脂,可形成系列具有不同性能的树脂;同时,该树脂还可与许多活性物质反应,制成结构、性能范围更广的材料体系,可满足多样化使用要求。可见,有机硅杂化芳炔树脂展现出宽广的发展前景。与此同时,有机硅杂化芳炔树脂发展也面临着挑战:

(1)与烯类化合物相比,炔类化合物开发较少,种类和产量都不多,给树脂发展带来了挑战。因此,研究并开发新型炔类化合物,进而合成新型有机硅杂化芳炔树脂,是未来该类树脂应用推广和技术发展的方向之一。

(2)有机硅杂化芳炔树脂的固化反应多而复杂,业已证明树脂存在多种反应,包括环三聚反应、偶合反应、Diels-Alder加成反应等,其反应机理及反应控制技术有待深入研究。因此,研究有机硅杂化芳炔树脂的固化反应,调控其固化过程及固化物结构及性能,是未来有机硅杂化芳炔树脂基础研究中具有挑战性的课题之一,将有助于制得结构多样化的新型树脂,并可与许多其他树脂或活性物质反应,制成结构、性能范围更广的材料体系,可满足多样化使用要求,从而为航空航天领域提供更多的高性能材料。

(3)耐高温的有机硅杂化芳炔树脂虽然作为高温功能材料可获得广泛的应用,但是与其他耐高温热固性树脂如聚酰亚胺树脂相比,其力学强度不足以满足承力结构件的使用要求。因此,提升有机硅杂化芳炔树脂材料的力学性能成为该类树脂的研究方向之一。通过改进树脂分子结构(主链结构)、交联网络结构(固化过程控制等)及共混共聚等方法,可望获得综合性能更好的有机硅杂化芳炔树脂材料,促进我国耐高温树脂的发展。