钢悬链立管用柔性接头性能测试研究

2023-08-29李华军杜卫锋高光军吕永超李云帅朱少林

李华军,杜卫锋,高光军,吴 泽,吕永超,李云帅,王 磊,朱少林

(西安向阳航天材料股份有限公司,西安 710025)

0 前 言

随着海洋油气开采逐渐向深海延伸,海上浮式油气生产平台应用越来越广泛[1]。而浮式结构在风、浪、流等作用下,往往会产生较大的运动响应[2]。立管系统作为连接海面浮式平台和海底设备的通道,是输送各种介质的重要环节[3]。钢悬链立管(SCR)作为一种新型的海上石油开采装置,由于其具有成本低、适用于高温高压环境等特点,目前得到广泛应用[4]。钢悬链立管一端连接井口,另一端连接浮式结构,集海底管线与立管于一身[5]。立管顶部的疲劳设计是立管设计的关键问题之一,而柔性节点连接方案是解决这一问题的成熟技术[6]。钢悬链立管柔性接头广泛应用在深水立管系统中,在连接立管和上部浮体的同时还可以增强连接部位的强度,抵抗浮体运动[7]。柔性接头是连接钢悬链立管系统与浮式平台的关键部件[8],它能够显著降低浮式平台与钢悬链立管之间的运动动力,可适应不同的连接方式。

随着我国深海开发战略的实施,深水钢悬链立管系统在深海油气田开发中得到了越来越多的应用,如“陵水17-2”项目、“荔湾3-1”项目等[9]。由于柔性接头的设计理论及制造工艺等技术门槛较高,且涉及技术垄断[10],我国一直被迫依赖高价进口,属于“卡脖子”高端深海装备的典型代表。基于我国海洋深水资源开发的迫切需求,西安向阳航天材料股份有限公司(以下简称西安向阳航材公司)依托航天军工技术,将固体火箭发动机的柔性喷管军用技术进行了民用转化[11],成功研制开发了钢悬链立管柔性接头产品。

由于钢悬链立管柔性接头特殊的海洋使用环境,柔性接头一旦失效,其更换成本非常高,同时会对环境造成极大的污染,因此出厂前对钢悬链立管柔性接头性能的检测至关重要。本研究借鉴固体火箭发动机柔性喷管摆动实验原理,根据钢悬链立管柔性接头工作状态,提出了钢悬链立管柔性接头工厂验收试验方法,解决了柔性接头出厂前验收测试问题。

1 柔性接头结构和设计参数

1.1 柔性接头结构

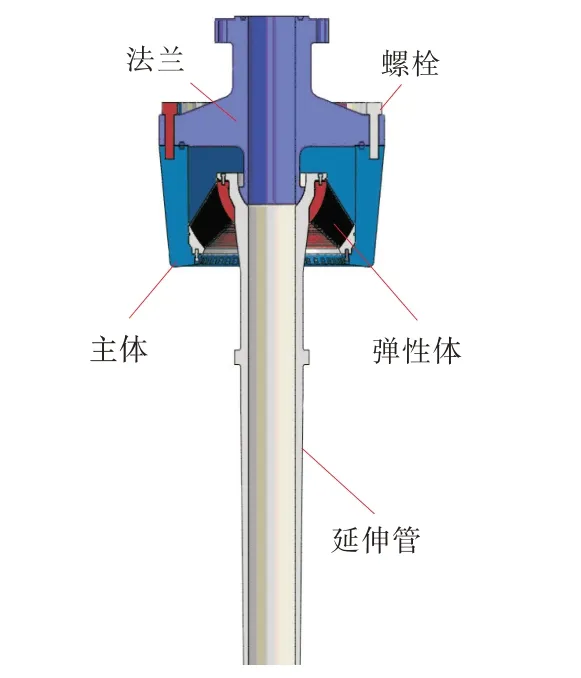

钢悬链立管用柔性接头结构如图1 所示,主要包括连接法兰、主体、弹性体、延伸管等组件。连接法兰用于连接海洋采油气平台;主体为承压部件,用于悬挂固定柔性接头;弹性体是柔性转动部件,能够实现柔性转动;延伸管用于连接海底采油气立管。柔性接头的核心部件为弹性体,弹性体由n层高强度金属增强钢板和(n+1)层橡胶层组成;高强度金属增强钢板为薄壁双球面环状,n层高强度金属增强钢板通过等壁厚的橡胶层粘接而成,且回转中心为同一球心;柔性接头依靠(n+1)层橡胶层的超强弹性和延展性,使立管围绕回转球心实现空间柔性摆动。

图1 钢悬链立管用柔性接头结构示意图

1.2 柔性接头的设计参数

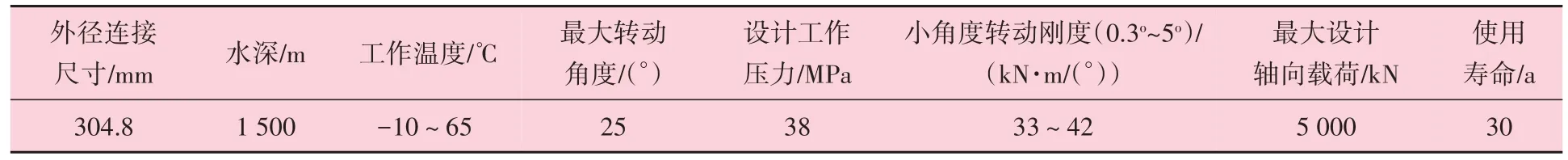

由于每个海洋浮式平台所在的海洋环境工况不一样,因此钢悬链立管系统用柔性接头需要根据具体的海洋工况载荷进行设计。柔性接头设计可以参考的标准有API RP 2RD[12]、API RP 2A-WSD[13],DNV-RP-F206[14]和API 17D[15]等。根据“陵水17-2”项目的工程设计要求,制造了Φ304.8 mm 深水钢悬链立管用柔性接头产品,柔性接头的设计参数见表1。

表1 Φ304.8 mm钢悬链立管柔性接头的设计参数

2 验收测试及要求

依据西安向阳航材公司的柔性接头验收规范(FAT),对该柔性接头产品进行工厂验收测试,柔性接头的工厂验收测试项目和要求如下。

2.1 最大转动角度测试

测试柔性接头延伸件的摆动角度,要求延伸件的旋转角度≥ 25°,达到目标旋转角度后,目测弹性体是否完好。

2.2 电气连续性测试

该测试的目的是通过接地带测量延伸件和连接法兰之间的电气连续性。检查应在安装好连接法兰和柔性接头,并与测试设备电气隔离后进行。测量柔性接头延伸件和连接法兰之间的电阻,电气连续性使用毫欧表进行测试,电阻值≤ 10 mΩ。

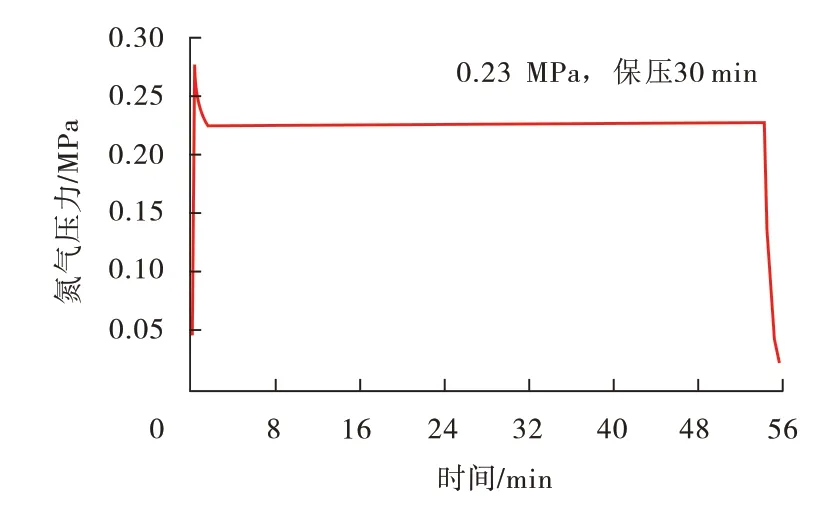

2.3 低压氮气完整性测试

对柔性接头进行气体压力测试,以检测是否泄漏并确保结构的完整性。低气压测试压力值为0.20~0.27 MPa,测试介质为氮气,保压30 min,目视监测,并采用皂液检查所有接头,以确认测试期间没有外部气体泄漏。

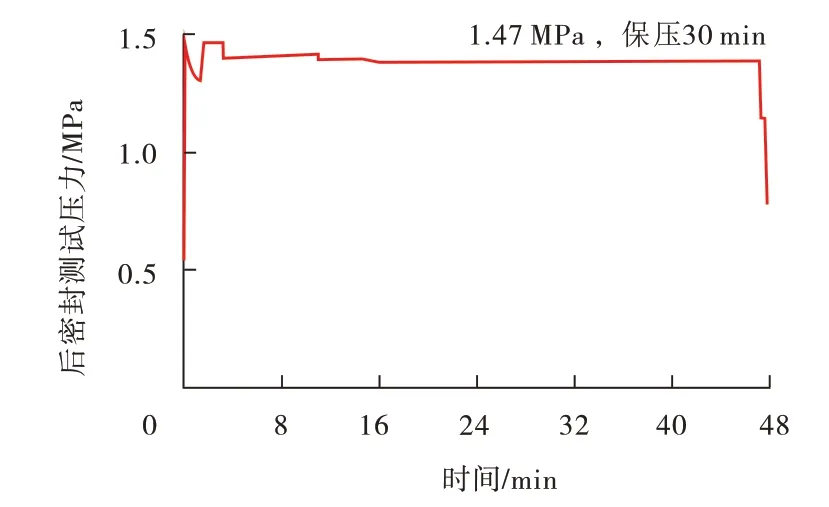

2.4 背部密封压力测试

该测试的目的是测试密封圈的密封效果,压力测试压力值为(1.4±0.07)MPa,测试介质为氮气,保压30 min,在保压期间,压力应保持在测试压力的5%以内。如果压力不符合要求,应立即检查并及时处理。

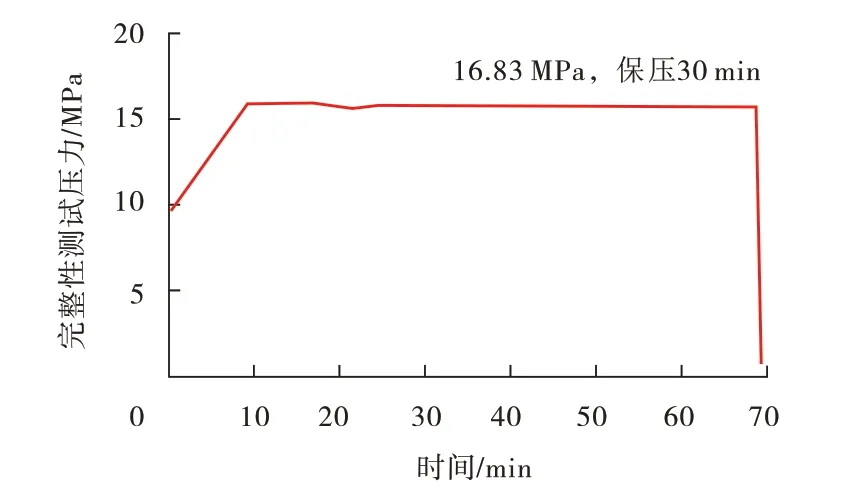

2.5 静水压完整性测试

静水压完整性测试压力值为(16±0.83)MPa,保压30 min,当压力变化率不超过每小时测试压力的5%时,视为稳定压力,压力稳定后,API 6A[16]要求压力变化保持在测试压力的5%以内。

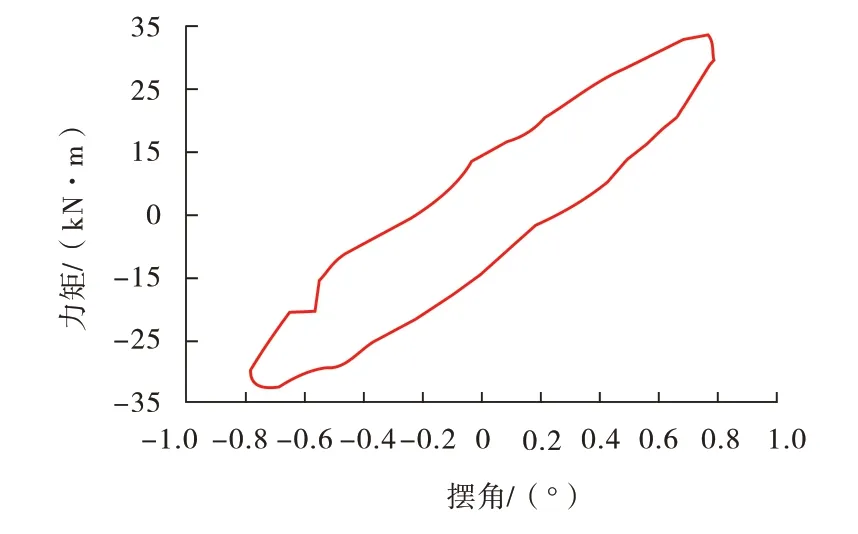

2.6 带压转动刚度测试

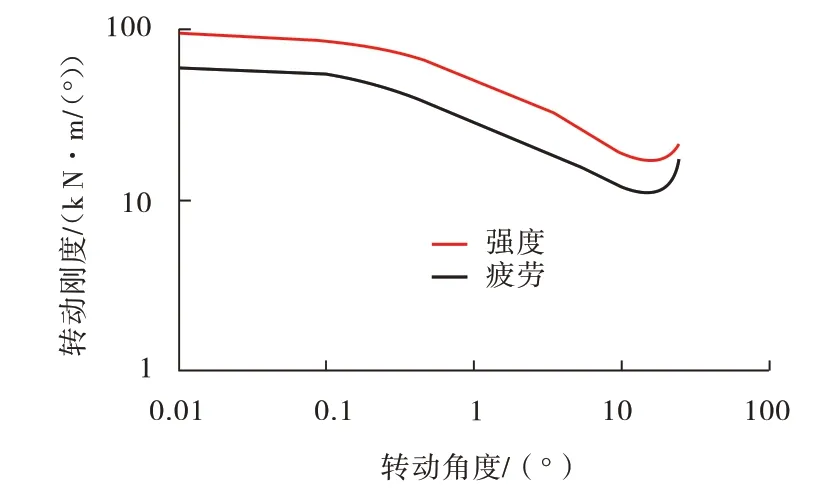

柔性接头在压力(20.5±0.83)MPa 的条件下进行转动刚度测试,测试的基准角度包括0°、1°、2°、3°四个角度。柔性接头的强度和疲劳与转动刚度曲线如图2 所示,测试结果应位于柔性接头强度曲线和疲劳曲线之间。应注意,单一的离散值并不能够判定该接头不符合要求。

图2 柔性接头的强度和疲劳与转动刚度曲线

2.7 最大静水压力测试

最大静水压测试压力值为(57±2.8)MPa,无轴线载荷,介质为水,保压480 min,当压力变化率不超过每小时测试压力的5%时,应视为稳定压力。压力稳定后,API 6A 要求压力变化保持在测试压力的5%以内或±3.45 MPa以内,以较低者为准。

3 测试过程和结果

3.1 最大转动角度测试

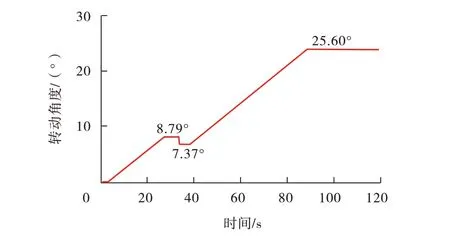

将柔性接头夹持在试验台上,用两个工程油缸接力推动延伸件摆动极限转动角度。期间实时测量转动的角度(精度±0.1°),形成时间-角度曲线。转动角度测试曲线如图3所示。

图3 转动角度测试曲线

测试结果表明,延伸件的最大转动角度为25.6°,在测试过程未发现泄漏等异常情况,且目测弹性体完好,满足验收标准要求。

3.2 电气连续性测试

将延伸件与测试试验设备电隔离,在连接法兰的螺栓处接导线,导线的另一端连接直流低电阻计的黑线夹,直流低电阻计的红线夹接触延伸件的下端。测试结果表明,直流低电阻计有电阻显示,连接法兰与延伸件之间为电导通状态,且直流低电阻计显示的电阻值为0.137 mΩ,满足验收标准要求。

3.3 低压氮气完整性测试

试验选择量程为1.6 MPa 的压力表和量程为3 MPa 的压力变送器,连接打压设备与测试柔性接头,使用氮气作为测试气体。向柔性接头内通入0.27 MPa 的氮气,压力调整减低至0.23 MPa 开始保压,保压30 min,保压期间用皂液检查所有接头,保压结束的压力值为0.23 MPa,记录压力-时间曲线。低压氮气测试曲线如图4 所示。

图4 低压氮气测试曲线

结果表明,压力保持期间,目视监测所有接头,未发现漏气冒泡现象,保压期间压力值一直保持为0.23 MPa,没有压力降低,可以确认在测试期间没有外部气体泄漏,满足验收标准要求。

3.4 背部密封压力测试

选择量程为2.5 MPa的压力表和量程为3 MPa的压力变送器,连接打压设备与测试柔性接头,使用氮气作为测试气体,打压至1.47 MPa开始保压,保持30 min,保压结束的压力值为1.42 MPa,测试中记录压力-时间曲线。背部密封压力测试曲线如图5所示。

图5 背部密封压力测试曲线

测试结果表明,压力保持期间,压力值降低为3.4%的测试压力,满足验收标准要求。

3.5 静水压完整性测试

选择量程为25 MPa的压力表和量程为80 MPa的压力变送器,连接打压设备与测试柔性接头,打压至16.83 MPa 开始保压,保压50 min,保压结束的压力值为16.5 MPa,测试中记录压力-时间曲线。静水压完整性测试曲线如图6所示。

图6 静水压完整性测试曲线

测试结果表明,在压力保持期间,压力值降低为2%的测试压力,满足验收标准要求。

3.6 带压转动刚度测试

连接打压设备与测试柔性接头,打压至20.5 MPa 开始保压,保压期间进行转动刚度测试,将延伸件分别推动0°、1°、2°、3°四个角度,在这四个角度基础上再来回分别摆动±0.5°、±0.75°、±1°三个角度,每个角度摆动5次,取最后一次数据。转动刚度测试结果见表2,测试结果表明柔性的转动刚度符合设计要求。不同测试角度转动刚度曲线如图7 所示。其中,±0.75°时力矩与角度曲线如图8所示。

图8 ±0.75°时的力矩与角度曲线

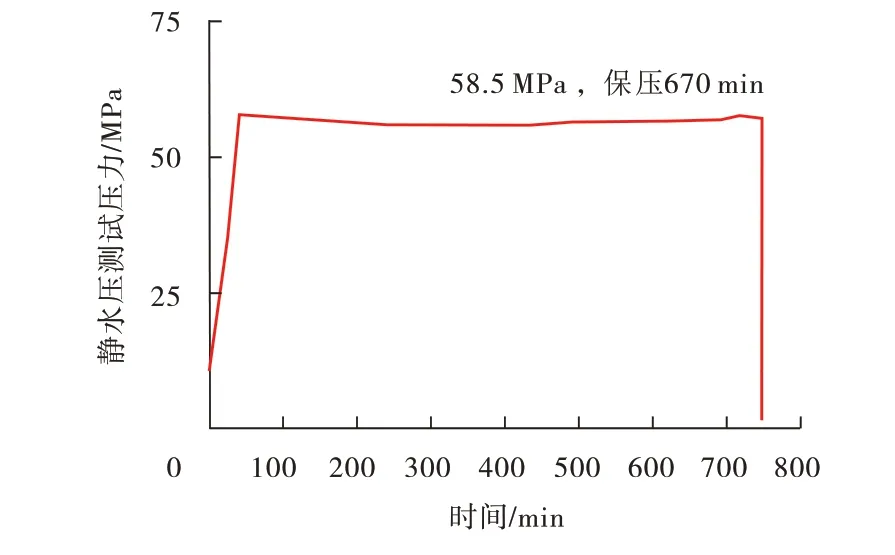

3.7 最大静水压力测试

选择量程100 MPa 的压力表和量程80 MPa的压力变送器,连接打压设备与测试柔性接头,设置压力值58.5 MPa,打压至58.5 MPa,保压670 min,保压结束的压力值为57.87 MPa,测试中记录压力-时间曲线,如图9 所示。在压力下对柔性接头进行了检查,查看是否有渗漏和结构损坏的迹象。

图9 最大静水压力测试曲线

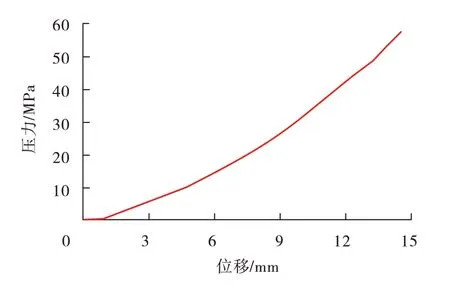

压力与轴线位移曲线如图10 所示。从图10可知,随着柔性接头内部压力的升高,柔性接头的轴线位移随之增加,但增加趋势减缓。在压力保持期间,未发现泄漏或损坏的迹象,满足验收标准要求。

图10 压力与轴线位移曲线

4 结 论

(1)针对“陵水17-2”项目的工程设计要求[17-18],设计制造出Φ304.8 mm 深水钢悬链立管柔性接头产品,实现了柔性接头产品的国产化。

(2)通过Φ304.8 mm深水钢悬链立管柔性接头最大转动角度、电气连续性、低压氮气完整性、背部密封压力、静水压完整性、带压转动刚度及最大静水压力等各项指标验收测试,结果完全符合设计要求,满足柔性接头结构的完整性、功能性和规范要求。

(3)借鉴固体火箭发动机柔性喷管摆动实验原理,根据钢悬链立管柔性接头工作状态,成功开发了钢悬链立管柔性接头工厂验收测试方法,解决了柔性接头工厂验收测试问题。同时建立了深水钢悬链立管柔性接头产品的制造和测试验收体系,解决了我国自主设计建造海洋平台的“卡脖子”难题,对我国海洋资源的自主开发起到关键作用。