AZ91D镁合金搅拌摩擦焊接头组织性能研究*

2023-08-29李玉虎李先芬

李玉虎,华 鹏,刘 澳,李先芬

(合肥工业大学 材料科学与工程学院,合肥 230009)

0 前 言

目前,全球可再生能源越来越少,环境污染问题也愈发严重,在此背景下,人们对轻量化技术也越发重视[1]。作为最有潜力的轻质材料,镁合金被誉为“21世纪绿色工程金属”[2-3],由于其密度低、比强度和比刚度较高,且具有较优的电磁屏蔽能力、阻尼减振性、散热导热性以及压铸加工性,同时兼具可再生、绿色环保的特点[4],被广泛应用于轻量化领域中。然而,镁合金的焊接性较差,采用传统的熔焊方法易出现焊接缺陷,如裂纹[5]、气孔[6-7]等,影响焊缝质量。因此,寻找一种可靠的镁合金焊接方法至关重要。

搅拌摩擦焊(friction stir welding,FSW)[8-9]是英国焊接研究所于1991年发明的新型固相连接方法,具有焊接成本低、焊接效率高、环保、焊接过程中母材不熔化等优势,尤其适用于铝、镁等轻质合金的同种或异种焊接[10],为轻量化应用领域提供了新的焊接技术。Sucharitha等[11]使用螺纹圆柱形工具进行了AZ31镁合金FSW,研究了FSW过程中转速对接头抗拉强度和硬度的影响,结果表明,在1 120 r/min转速下接头获得了高抗拉强度,此时晶粒尺寸减小,而在900 r/min的转速下接头具有更高的硬度。Chiuzuli等[12]研究了间隙宽度对AZ31镁合金板FSW接头质量的影响,结果表明,除使用最大间隙宽度产生的焊缝外,所有焊缝均具有良好的表面光洁度,且无内部缺陷;随着间隙宽度的增加,搅拌区内的焊缝厚度减少;微观结构和维氏硬度研究表明,间隙宽度对这些性能没有影响;在0.51 mm间隙宽度内,随着间隙宽度的增加,极限抗拉强度略有下降。吴晓明等[13]研究了FSW对AZ61镁合金组织和性能的影响,结果表明,拉伸试件的断裂位置位于热影响区,均为韧性断裂和准解理断裂的组合;热影响区部分晶粒有所长大,焊核区为细小的等轴晶,组织由α-Mg 相和沿晶界分布的β-Al12Mg17相组成,热机影响区晶粒大小不均匀,可观察到较明显的塑性流变带结构;焊核区的硬度分布近似为均值,且与母材的相差不大,热影响区的硬度最低。Xu等[14]研究了快速冷却FSW 对AZ61镁合金组织和力学性能的影响,发现增大冷却速度可以改善焊缝的微观结构和力学性能,焊缝中获得了含有位错、β-Mg17Al12颗粒和10-12孪晶的细晶粒结构,焊缝显示出更高的屈服强度;此外,由于10-12TBs的出现,实现了强度和延展性的良好结合。由此可见,采用FSW 可实现AZ 系列中AZ31[15]、AZ61[16]镁合金的良好连接,而AZ系列中AZ91镁合金焊接性更差。因此,本研究采用FSW方法,对6 mm 厚AZ91D 铸造镁合金进行同种焊接,探究工艺参数对焊接接头质量的影响。

1 试验材料及方法

1.1 试验材料

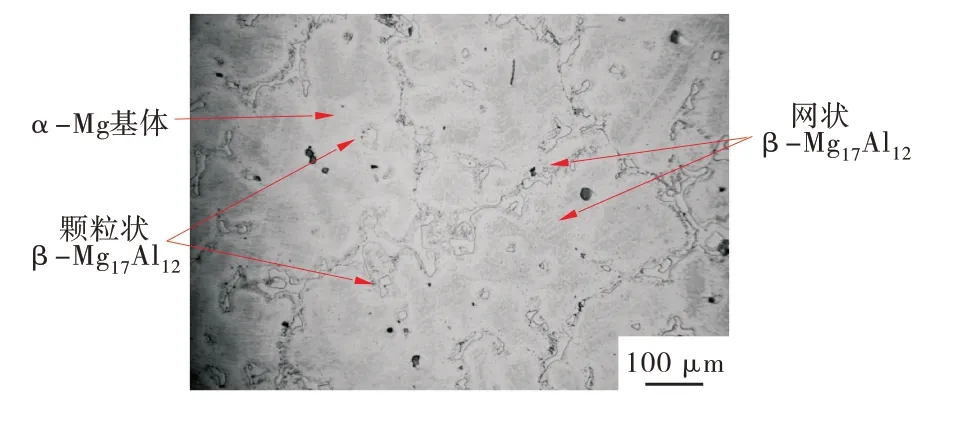

本研究以AZ91D铸造镁合金为母材,线切割加工成尺寸55 mm×80 mm×6 mm的板材。图1所示为AZ91D镁合金的铸态组织微观形貌,由图1可以看出,大部分β-Al12Mg17相以粗大的不规则网状结构分布在α-Mg晶界处,但也有小部分以颗粒状分布在α-Mg基体中,颗粒大小不一。

图1 AZ91D镁合金母材组织

试验前用砂纸将镁合金板材表面打磨干净并用酒精、丙酮清洗,保证试验中母材表面的氧化膜和杂质对于焊缝中成分及焊缝质量没有影响。

1.2 试验方法

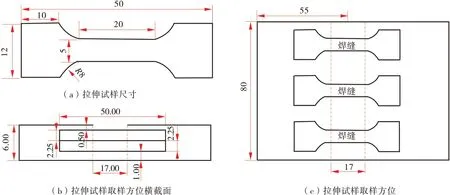

采用X53K立式铣床改装成的搅拌摩擦焊接设备进行AZ91D镁合金同种焊接试验,焊接工艺参数见表1。搅拌头选择圆柱螺纹搅拌头;轴肩直径17 mm,倾角2.8°;搅拌针长度为4.5 mm,直径为6 mm。对接方式及搅拌头形状如图2所示。

表1 焊接工艺参数

图2 对接方式及搅拌头形貌

焊接后,取焊接接头试样,将试样横截面向外进行热镶样,之后进行磨样、抛光直至镜面,用蒸馏水冲洗干净,再用超声波清洗仪清洗10 min,最后用电吹风机干燥表面。采用腐蚀液(3 g 苦味酸+20 mL 乙酸+50 mL 酒精+20 mL 水)对试样表面进行腐蚀,腐蚀时间为5 s。腐蚀结束后,采用蔡司Stemi305 型体视镜、江南MR5000 光学显微镜、日立SU8020 型场发射扫描电子显微镜观察分析AZ91D 镁合金同种焊焊接接头界面宏观和微观组织特征。利用VTD401 数显显微硬度计测量接头横截面的显微硬度,载荷为50 g,加载时间为10 s。依据GB/T 228.1—2010《金属材料室温拉伸试验方法》设计拉伸试样,拉伸试样尺寸及取样位置如图3 所示,拉伸试样厚度为2 mm,0.5 mm 的凹陷为压下量,将从焊缝表面到焊缝内2.25 mm 的厚度部分定义为上层,2.25 mm 到4.5 mm 的厚度部分定义为下层(多余厚度为切割损耗量,4.5 mm 正好为焊接区域厚度),剩下的1 mm 左右的厚度部分则为未焊透区域(该区域为舍弃部分)。拉伸试验在高温电子万能材料试验机(AG-100KNXplus)上进行,拉伸试验所采用的拉伸速率均为1.2 mm/min。

图3 拉伸试样尺寸及取样位置示意图(单位:mm)

2 试验结果及分析

2.1 试样宏观形貌及接头截面形貌分析

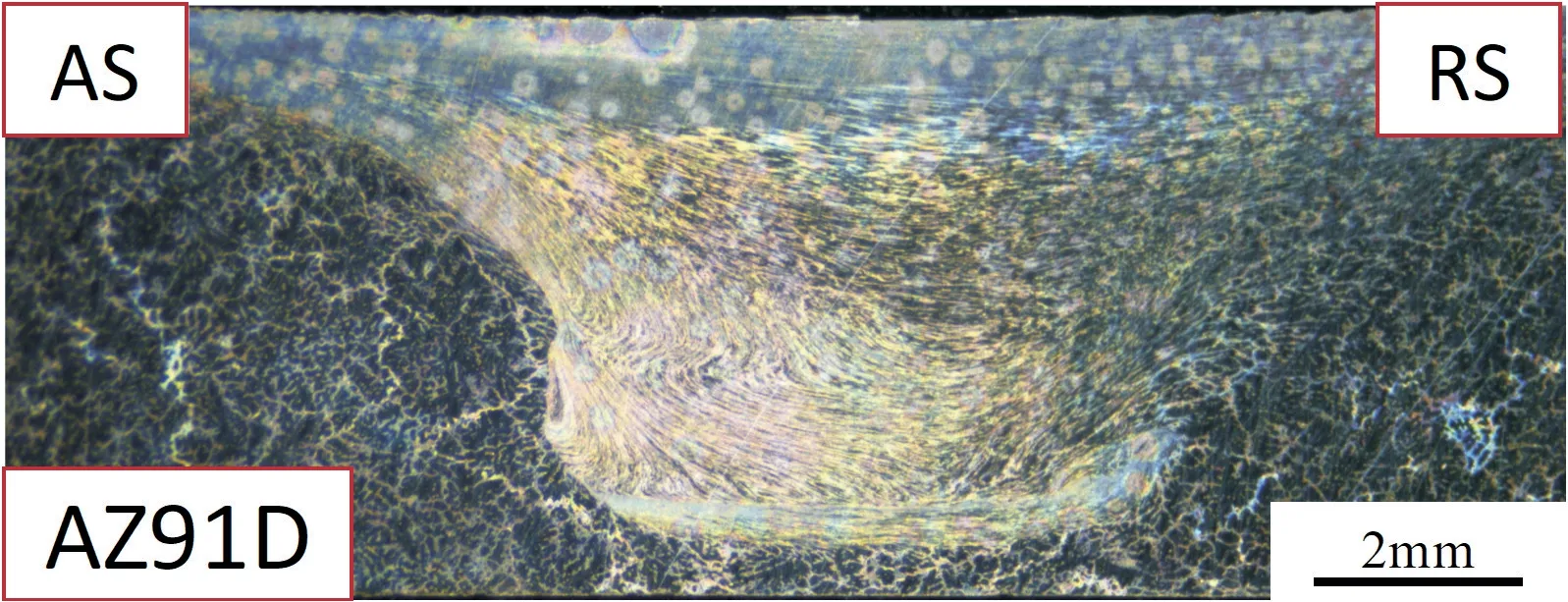

图4所示为不同工艺参数下AZ91D镁合金同种FSW 焊缝宏观形貌及截面形貌,工艺参数用X-X-X格式表示,如300-47.5-0.5表示搅拌头旋转速度300 r/min、行进速度47.5 mm/min、压下量0.5 mm,截面形貌左侧为前进侧(advancing side,AS),右侧为后退侧(retreating side, RS),压下量固定为0.5 mm。从图4可以看出,所有参数焊缝表面光滑,搅拌摩擦纹路连续致密,无犁沟,但均出现了小的飞边缺陷,搅拌区域呈现上宽、下窄的“盆地状”特征。

当行进速度固定时,随着搅拌头旋转速度的增大,接头内部成型变差。当搅拌头旋转速度为300 r/min时,焊缝表面光滑、接头内部没有缺陷。但当搅拌头旋转速度增大到600 r/min、950 r/min时,接头内部均在AS侧底部出现了孔洞、隧道等缺陷。这是因为随着旋转速度增大,焊接热输入也随之增加,导致接头内部金属流动性增强,在搅拌头的旋转作用及轴肩的压力下向外流出,使接头AS侧底部金属缺失,无法补充,进而造成缺陷,并随着旋转速度增大,缺陷也随之增大。

当搅拌头旋转速度固定为300 r/min时,随着行进速度增大,接头内部成型质量变差。这是因为随着行进速度增大,焊接热输入减少,接头内部金属流动性减弱,导致接头内部金属不够致密,成型变差。在搅拌头旋转速度固定为600 r/min和950 r/min时,随着行进速度增大,接头内部缺陷随之增大。这是因为此时搅拌头旋转速度较大,接头内部出现了金属缺失,而随着行进速度的增大,导致材料无法及时填补焊接过程中接头内部AS 侧因金属缺失而造成的缺陷,并随着行进速度增大,缺陷也随之增大。

综上所述,从焊缝宏观形貌及接头截面形貌的角度,对搅拌头旋转速度和行进速度两个主要参数甄选。当压下量一定时,随着搅拌头旋转或行进速度增大,接头成型变差,试验最佳工艺为:旋转速度300 r/min,行进速度47.5 mm/min,压下量0.5 mm。

2.2 焊接接头微观组织

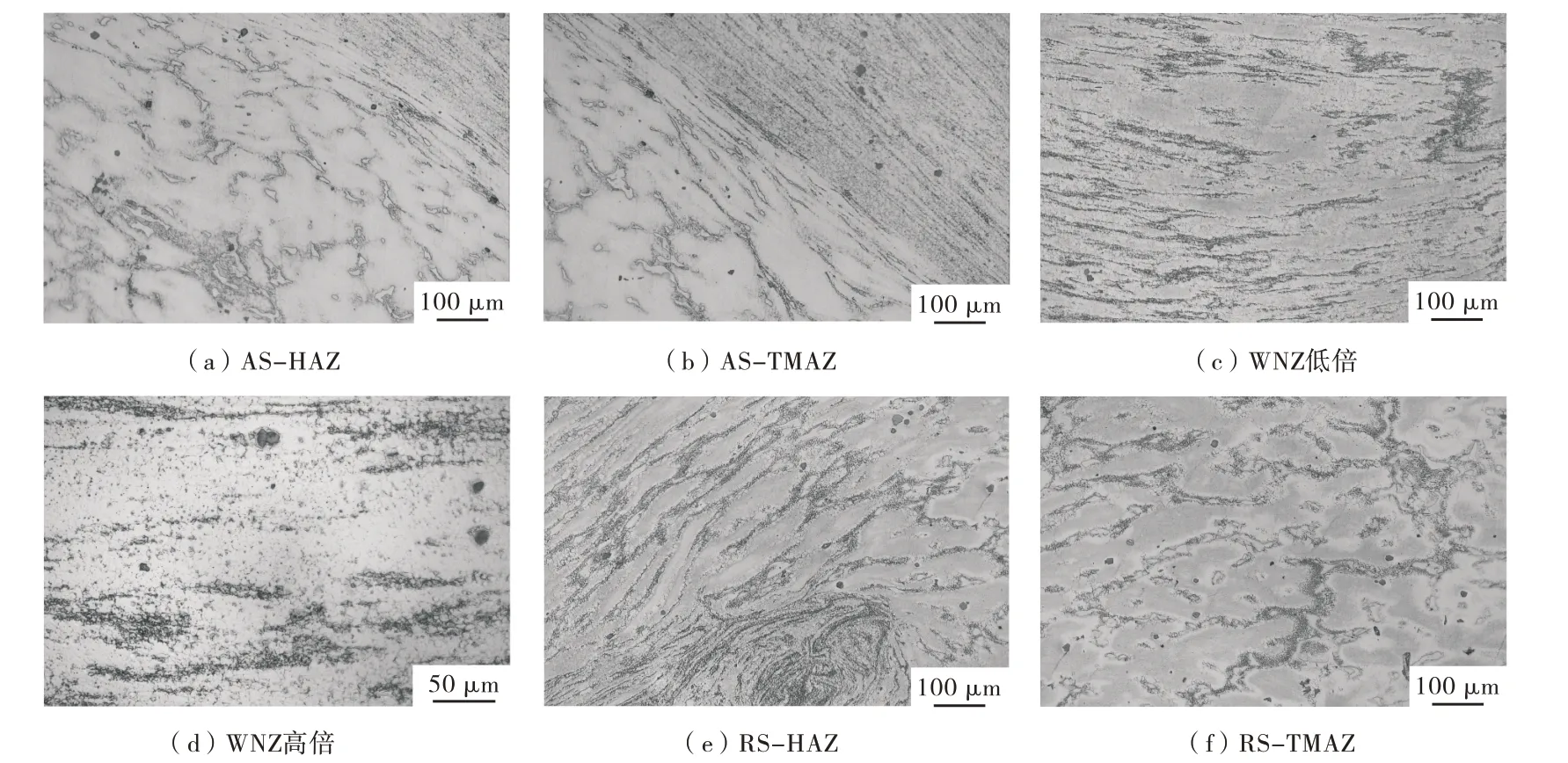

图5 和图6 为300-47.5-0.5 参数下焊接接头及不同区域金相组织图,从图6可以发现,相较于母材区,焊核区(WNZ)颜色整体更加明亮,其焊接区域中心可以看到非常明显的“洋葱环”特征。HAZ组织形貌与母材相近,但网状β-Al12Mg17相变得细小且不连续。这是因为HAZ在焊接过程中未受到搅拌针机械旋转作用,但受到焊接热循环影响,HAZ组织轻微长大,且在焊接过程中部分β-Al12Mg17相溶入α-Mg基体中,在随后的冷却过程中,因镁合金散热速度过快,导致溶入α-Mg基体的β-Al12Mg17相只有极少部分析出。

图5 焊接接头微观组织及观察位置

图6 接头不同区域金相组织形貌

热力影响区(TMAZ)组织呈现出流线形态,镁合金及β-Al12Mg17相呈现被拉长的形态,组织大小不均,这是因为在搅拌头机械旋转以及焊接热循环作用下,该区材料发生了塑性变形,但因该区未与搅拌头直接接触,变形程度小,仅在搅拌头的剪切作用下被拉长。此外,分别对比图6 各区域金相组织,可看到AS 侧组织和RS 侧组织有明显的不同。AS 侧WNZ 与HAZ 分界明显,其过渡界面(TMAZ)很薄,只有几个晶粒的厚度,呈现出突变趋势;然而RS侧WNZ 与HAZ 分界不明显,其过渡界面(TMAZ)呈现出渐变趋势。这主要是因为AS 侧WNZ 金属在搅拌头旋转作用下,流动方向与母材相反,组织形变明显,而RS 侧则与之相反,同时RS 侧焊接热输入要比AS 侧高,进而RS 侧TMAZ及HAZ范围以及晶粒大小比AS侧更大。

在低倍下WNZ呈现洋葱圈结构,而高倍下可以看到WNZ由等轴晶粒组成,其晶粒大小较为均匀,同时粗大的网状β-Al12Mg17相完全消失,分为三部分:①呈条带状结构分布在焊核区中,如图6(c)和图6(d)中的黑色条带状结构;②转变为细小弥散相分布在晶界处;③溶入了α-Mg基体中并在随后冷却过程中析出了极少部分。这是因为在搅拌头机械旋转和焊接热循环作用下,WNZ 金属在破碎-结晶长大-破碎的反复作用下,最终形成较为均匀的细小等轴晶。网状β-Al12Mg17相也在搅拌头机械旋转作用下发生破碎,但因搅拌头旋转速度较低,只有部分网状β-Al12Mg17相完全破碎成细小弥散相,分布在晶界处,而未被完全破碎的β-Al12Mg17相则随金属流动最终形成条带状结构分布在WNZ。同时在焊接热循环的作用下,部分β-Al12Mg17相溶入了α-Mg 基体中,并且在后续的冷却过程中因冷却速度过快只能析出极少相,导致焊核区的β-Al12Mg17相远比母材少。

因此,对母材以及WNZ 进行EDS 点扫,扫描结果如图7 所示。由扫描结果可知,母材α-Mg 基体中的铝含量为3.42%,而焊核区α-Mg基体中的铝含量为8.76%,前者要远比后者低,这表明在焊接过程中,焊核区中部分β-Al12Mg17相在搅拌头机械旋转及焊接热循环的作用下,固溶进α-Mg 基体中。同时焊核区中白色颗粒点的铝含量为23.39%,这表明在随后的冷却过程中只有极少数β-Al12Mg17相析出。

图7 母材和焊核区EDS点扫示意图

对AZ91D 铸造镁合金母材以及焊核区进行XRD 扫描,分析结果如图8 所示,从图8 可以看出,AZ91D 铸造镁合金母材与焊核区同样含有α-Mg 和β-Al12Mg17相,但与母材相比,焊核区β-Al12Mg17相的衍射峰数量减少,高度降低,这也变相地说明了AZ91D 铸造镁合金焊核区中β-Al12Mg17相含量降低,与前文分析结果相同。

图8 母材及焊核区XRD结果示意图

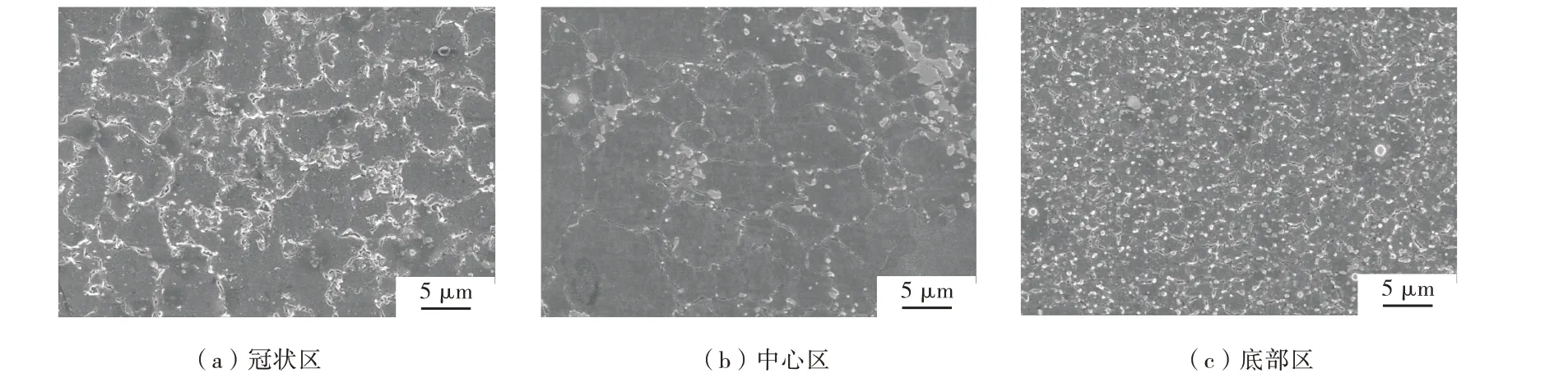

图9 为接头SEM 微观组织,可以看到接头组织呈现出三种明显不同形貌,分别为冠状区(图5 中g 处)、中心区(图5 中c 处)、底部区(图5中h处)形貌。冠状区宽度与搅拌头轴肩直径一致,纵向厚度大约为圆柱螺纹搅拌针底部无螺纹长度(1.0 mm);中心区和底部区宽度与搅拌针直径相当,但前者厚度为搅拌针螺纹长度(约为3.0 mm),后者厚度为搅拌针顶端倒角厚度(约为0.5 mm)。冠状区与中心区由大小不均匀的α-Mg 组成,晶粒尺寸分别为3~8 μm 和4~12 μm,底部区平均晶粒尺寸为2~4 μm,组织均匀,在它们的晶界处都分布着许多细小弥散的β-Al12Mg17相。造成晶粒大小不一的原因主要是晶粒在焊接过程中受到的热输入以及搅拌头机械旋转作用不同造成的,搅拌摩擦焊的热量主要来源于轴肩与焊件材料上表面的摩擦热,其次为搅拌针与接合面之间的摩擦热,但由于焊接板材为薄板材料,在焊接完成后,因冠状区接触空气,散热速度较快,而中心区受到搅拌针的充分旋转摩擦,散热速度慢,同时冠状区受到的搅拌头机械旋转作用要大于中心区,晶粒破碎程度大。因此在二者共同作用下,冠状区晶粒小于中心区。底部区受到的焊接热循环相对最弱,同时与工作台相接触,散热速度也最快,因此其晶粒也最小。

图9 接头中心不同区域SEM组织形貌

2.3 硬度性能试验

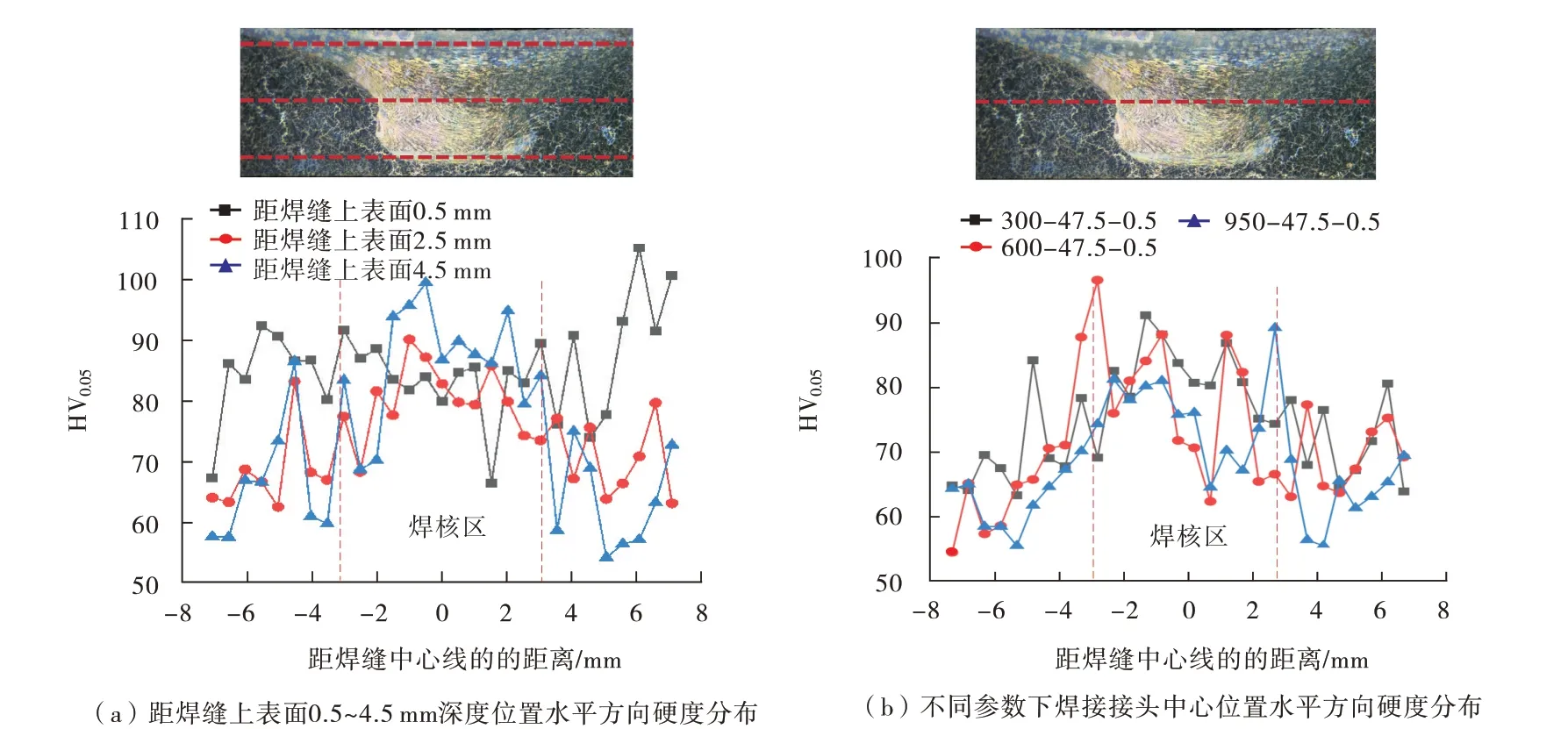

对图9中接头冠状区、中心区、底部区三个不同深度位置进行水平方向硬度测试,结果如图10(a)所示。中心区和底部区深度位置的水平方向硬度分布近似“W”型,而冠状区深度位置的水平方向硬度分布状况则近似水平。这主要是因为冠状区为轴肩搅拌区,宽度与焊缝宽度一致,无热影响区及母材区,因此水平方向硬度分布近似水平;而中心区与底部区为搅拌针搅拌区,宽度与搅拌针直径一致,两侧为热影响区与母材,呈现搅拌摩擦焊道典型硬度特点,因此水平方向硬度分布近似“W”型。

图10 焊缝水平方向硬度分布

焊核区从上到下不同深度的水平方向硬度均值 依 次 为84.06HV0.05、80.05HV0.05、86.31HV0.05,即中心区硬度<冠状区硬度<底部区硬度。造成这种情况主要与晶粒大小有关,由上文知晶粒大小顺序为:底部区<冠状区<中心区,由霍尔佩奇公式反映的显微硬度与晶粒大小的关系可知,晶粒越大,硬度越低,试验结果符合变化规律。

不同工艺参数下焊缝中心区深度位置水平方向硬度测试结果如图10(b)所示,不同工艺参数下的水平方向硬度分布也近似“W”型,当搅拌头旋转速度分别为300 r/min、600 r/min、950 r/min时,焊核区平均硬度依次为80.05HV0.05、77.88HV0.05和74.93HV0.05。主要因为随着搅拌头旋转速度的增加,焊接热输入增加导致焊核区晶粒增大的效果要大于搅拌头旋破碎焊核区晶粒的效果,最终导致焊核区硬度降低。

2.4 拉伸性能试验

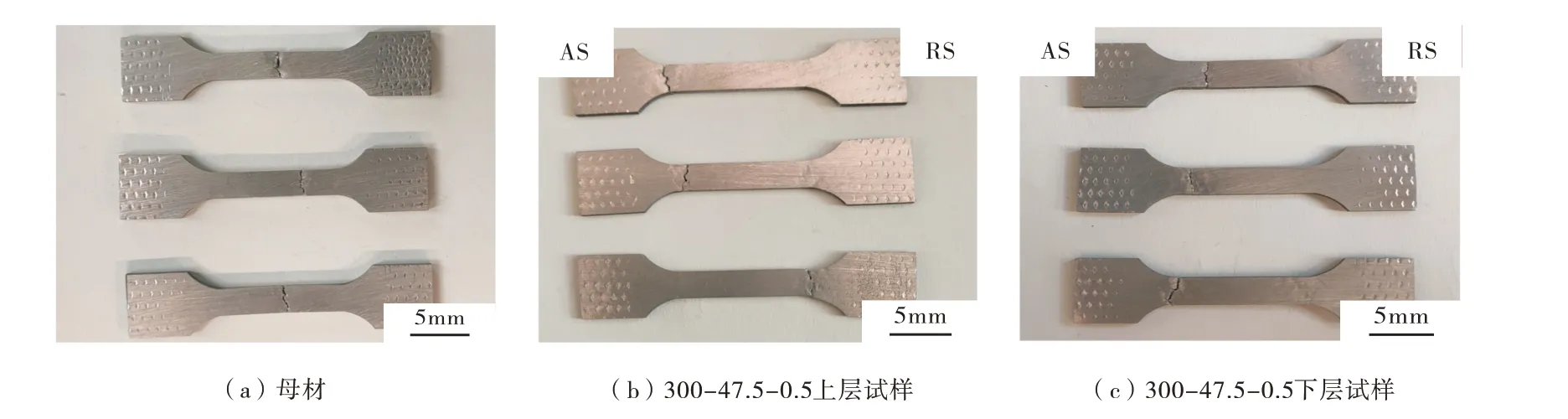

母材和FSW 接头拉伸试样断裂位置如图11 所示,母材拉伸试样断裂位置为试样中间,而接头拉伸试样断裂位置与其不同,300-47.5-0.5 上层试样和300-47.5-0.5 下层试样断裂位置主要为AS 侧热影响区。这是因为该区受到焊接热循环作用,晶粒略微长大且分布不均,易导致应力集中过大,相较于均匀分布,晶粒细小的焊核区在相同外力作用下更容易发生试样断裂。

图11 母材和FSW接头断裂位置

母材和FSW接头拉伸试验结果显示,母材抗拉强度为101.857 MPa,接头上层和下层的抗拉强度分别为145.123 MPa 和125.963 MPa,均超过母材。这是因为接头热影响区虽然受到焊接热循环的作用,其晶粒比母材略微长大,但其网状β-Mg17Al12相变得细小且不连续,细小弥散的β-Mg17Al12相能阻碍接头的断裂,而母材中粗大的网状β-Mg17Al12相则会弱化晶界,因此接头拉伸强度要大于母材。同时接头上层受到的轴肩焊接热循环大于下层,这也是接头上层拉伸强度大于下层的原因。因此,RS 侧热输入要大于AS 侧,这也是接头断裂位置主要在AS 侧的原因。

3 结 论

(1)采用搅拌摩擦焊可实现6 mm厚AZ91D铸造镁合金同种焊接。搅拌头旋转速度为300 r/min、行进速度为30~95 mm/min、压下量为0.5 mm 时,可得到焊缝表面及内部无缺陷的焊接接头,且最优焊接参数为300 r/min-47.5 mm/min-0.5 mm。

(2)与母材相比,焊核区由较均匀的等轴晶组成,而母材中的网状β-Mg17Al12金属间化合物部分转变为细小弥散颗粒、长条状β-Mg17Al12,部分溶入到α-Mg 基体中;焊缝中心微观组织根据晶粒大小可以分为三个区域,从上到下分别为冠状区、中心区和底部区,中心区晶粒最大,冠状区次之,底部区最小。

(3)焊缝中心冠状区水平方向硬度分布近似水平,中心区及底部区硬度则近似“W”型,且该三个区域焊核区部分平均硬度与其晶粒大小成反比;增大转速时,焊核区的平均硬度逐渐降低,这表明焊接热输入的影响要大于搅拌头破碎晶粒的影响。

(4)接头拉伸试样上层和下层断裂位置主要为AS 侧热影响区,该区晶粒大小不均,易应力集中过大,是接头的薄弱位置。接头上层和下层的抗拉强度分别为145.123 MPa 和125.963 MPa,明显大于母材抗拉强度(101.857 MPa),这是因为热影响区中细小弥散的β-Mg17Al12相能阻碍接头的断裂,提高接头力学性能。