注气井油管钢应力腐蚀的实验室评价方法优化*

2023-08-29范冬艳刘凤兰

马 锋,范冬艳,刘凤兰

(1.中国石油天然气股份有限公司吉林油田分公司,吉林 松原 138000;2.二氧化碳驱油与埋存试验基地,吉林 松原 138000)

0 前 言

吉林油田CO2驱区块实施笼统注气工艺,在作业过程中有4口井出现油管应力腐蚀断裂,针对吉林油田CO2驱注气井的现场工况及失效井环空介质特征,进行实验室评价方法分析,结合CO2驱注气井服役环境分析,确定了适用吉林油田CO2驱注气井环境的油管应力腐蚀参数及评价方法,形成了油管应力腐蚀防护措施,确保了安全生产。

1 CO2驱注气井油管失效分析

油气田用CO2驱油与封存技术的注入井情况较为特殊。注入CO2或水都会在井下一定深度产生低温环境,这种环境能够促进油管钢H2S应力腐蚀的发生或加剧金属的氢脆效应。同时,温度适宜会促进硫酸盐还原菌(SRB)等细菌的繁殖。环空介质通常呈静止、密闭状态,这会导致环空内液面以下产生绝氧条件,在适宜的温度下SRB活性增强,将环空保护液或渗入地层水中的硫酸盐不断转化成H2S,从而产生酸性的高浓度CO2和较高浓度H2S腐蚀环境,造成CO2驱注气油管的非正常断裂。通过断裂行为特征、腐蚀形貌特征等分析,得到了CO2注入井油管发生断裂的主要原因。

注入井油管外壁光亮,无明显腐蚀,管壁无明显减薄,而油管断裂处附近内外表面发生了明显的局部腐蚀如图1所示。

图1 断管宏观形貌

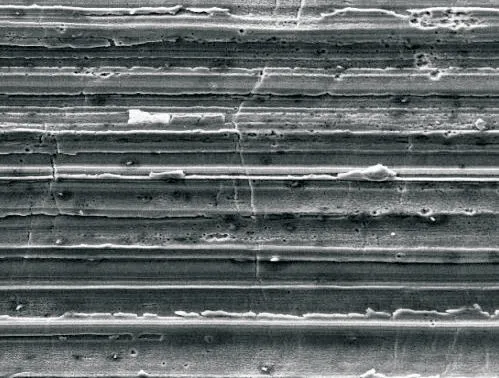

油管断口垂直油管的轴向,裂纹是从管壁外表面萌生并向内扩展,裂纹内有明显腐蚀产物,裂尖分叉,如图2所示。断口微观形貌(见图3)分析表明,断口外表面附近可见解理脆性形貌,这些特征腐蚀是典型的应力腐蚀裂纹特征,表明该油管断裂是应力腐蚀导致的。

图2 油管断口纵向裂纹形貌

图3 油管断口微观形貌

2 试验方法确定

目前国内外关于含H2S 环境的硫化物应力腐蚀(SSCC)实验室评价的方法,基本上依据NACETMO177—2005《金属在H2S 环境中抗硫化物应力开裂和应力腐蚀开裂的实验室测试方法》及NACE TM0284—1996《管线钢和压力容器用钢抗氢致开裂的评价》。应力腐蚀试验采用GB/T 15970.6—2007《金属和合金的腐蚀 应力腐蚀试验》中的U 形弯曲浸泡试验和三点弯曲浸泡试验。

2.1 U形弯曲、三点弯曲试验对比

U 形试样的特点是通过对试验材料预变形和加载高应力,使材料获得苛刻的受力条件,适用于加速研究各油管材料在实际服役环境中的SSCC 行为。三点弯曲试样的特点是材料处于弹性变形范围内,适合模拟和加速各油管材料在实际服役条件下的应力腐蚀行为,试验试样如图4 所示 。

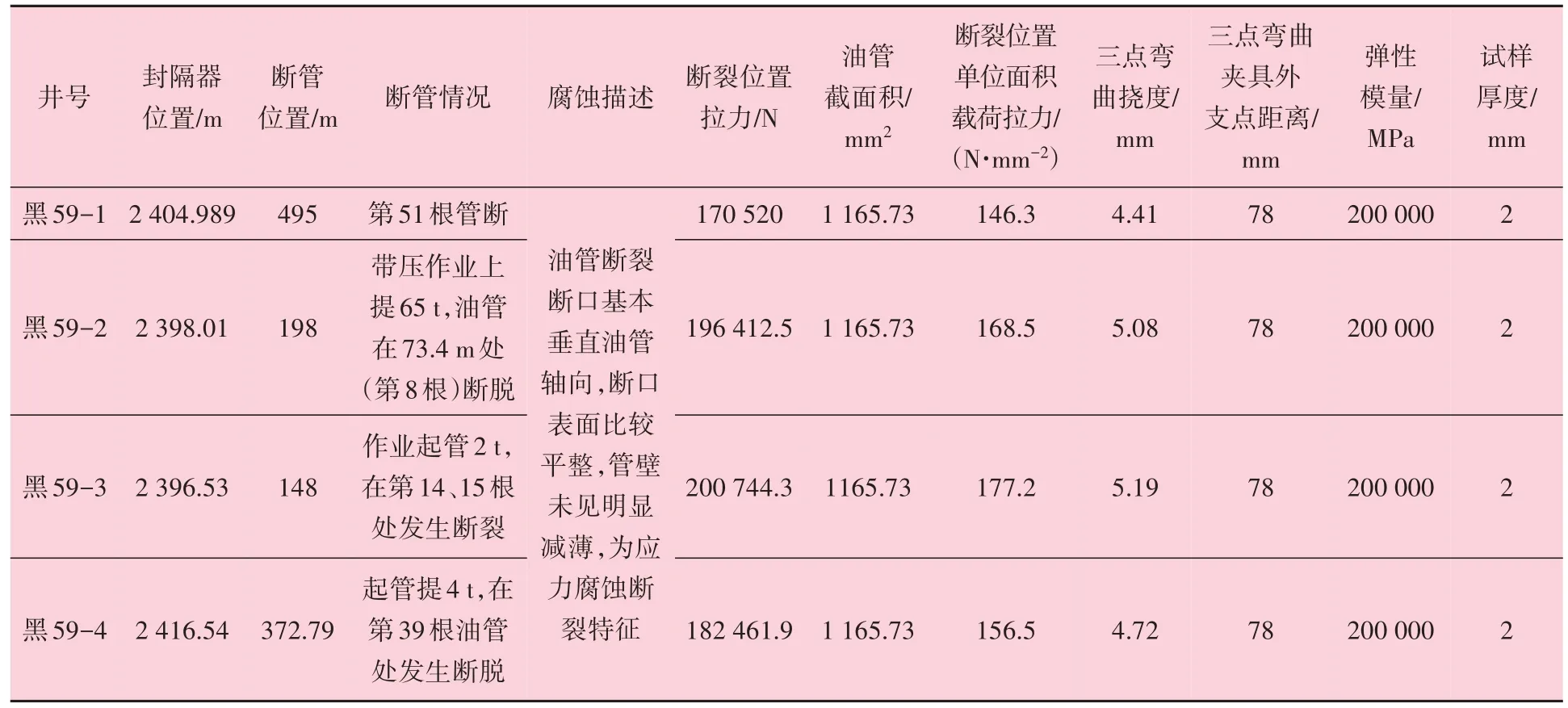

根据不同试验方法对比,采用三点弯曲加载方式,可根据油管断裂位置所受应力大小加载应力值,符合油管实际服役环境,评价方法对比结果见表1。

表1 评价方法对比结果

2.2 试验条件及试验环境设定

2.2.1 加载应力确定

根据井深及封隔器受力情况,确定油管断裂受力位置,通过三点弯曲挠度设置,加载试验管材受力。黑59 区块油管应力腐蚀具体试验参数见表2。

表2 黑59区块油管应力腐蚀情况

2.2.2 试验溶液确定

金属材料在湿H2S 环境中的试验采用美国腐蚀工程师协会(NACE)标准腐蚀评定溶液。标准试验溶液A 由5.0%NaCl 和0.5%冰乙酸溶解在蒸馏水或去离子水中组成,通入H2S至饱和。标准试验溶液B 由5.0%NaCl、0.41%CH3-COONa 和0.25%冰乙酸溶解在蒸馏水或去离子水中组成,保持溶液pH 值为3.4~3.6,通入H2S至饱和。

而NACE的A、B两种溶液中均不含CO2。试验采用向现场采出水中通入H2S 和CO2的混合气体,评价材料的应力腐蚀敏感性。试样悬挂在装有试验溶液的容器中,试样间互不接触,在服役环境下进行材料应力腐蚀评价。

溶液一:矿场水(含SRB)+CO2。

溶液二:矿场水+Na2S+CH3COOH 生成饱和H2S+CO2。

2.2.3 H2S制备方法确定

选用Na2S+CH3COOH,产生H2S 饱和气体,反应方程式为

Na2S+2CH3COOH=H2S+2CH3COONa

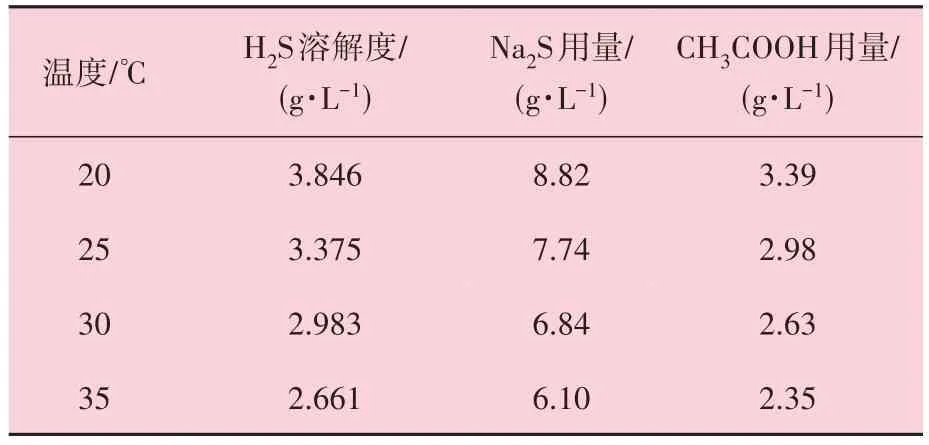

根据不同温度下H2S在水中的溶解度,确定Na2S与CH3COOH的配比,见表3。

表3 不同温度H2S溶解度与Na2S、CH3COOH用量

2.3 CO2驱注气井应力腐蚀试验方法确定

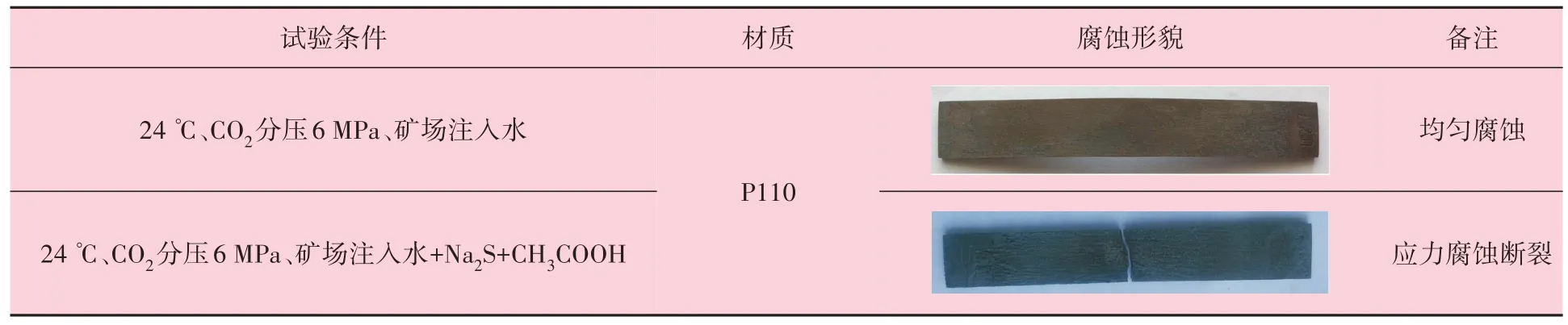

在24 ℃条件下CO2(分压6 MPa)与矿场水(含SRB)及CO2(分压6 MPa)+矿场水+Na2S+CH3COOH两种环境,利用三点弯曲法确定合理的应力腐蚀评价方法,对比分析结果见表4。

表4 不同条件下油管钢腐蚀评价方法优选

在24 ℃、CO2分压6 MPa、矿场注入水条件下,P110 油管钢发生均匀腐蚀。室内评价时,由于CO2(分压6 MPa)与矿场水(含SRB)中无营养物质的补入,SRB 死亡,且水样较少(2 L),产生的H2S 较少,硫化物应力腐蚀现象不明显,腐蚀形貌如图5 所示。而在Na2S+CH3COOH 条件下,产生的H2S 应力腐蚀现象明显,断口形貌为韧窝状断裂,如图6所示。

图5 矿场水条件下腐蚀后形貌

图6 矿场水+Na2S+CH3COOH条件下断口形貌

针对CO2驱注气井服役环境,确定了应力腐蚀试验介质,即CO2(分压6 MPa)+矿场水+Na2S+CH3COOH,采用此试验条件进行腐蚀试验,结果与矿场断管现象更为接近。

3 CO2驱注气井应力腐蚀防护措施

根据应力腐蚀评价方法,通过不同类型环空保护液(缓蚀剂、缓蚀剂+杀菌剂、缓蚀剂+杀菌剂+脱硫剂、油基环空保护液等)性能评价,发现油基环空保护液可有效消除应力腐蚀环境,降低油管的应力腐蚀敏感性,试验结果见表5。

表5 不同环空保护液条件下油管钢应力腐蚀防护性能评价

与其他环空保护液相比,油基环空保护液改变了油管应力腐蚀环境,应力腐蚀防护效果最好,可有效降低油管应力腐蚀敏感性,因此推荐使用油基环空保护液防止油管应力腐蚀断裂。

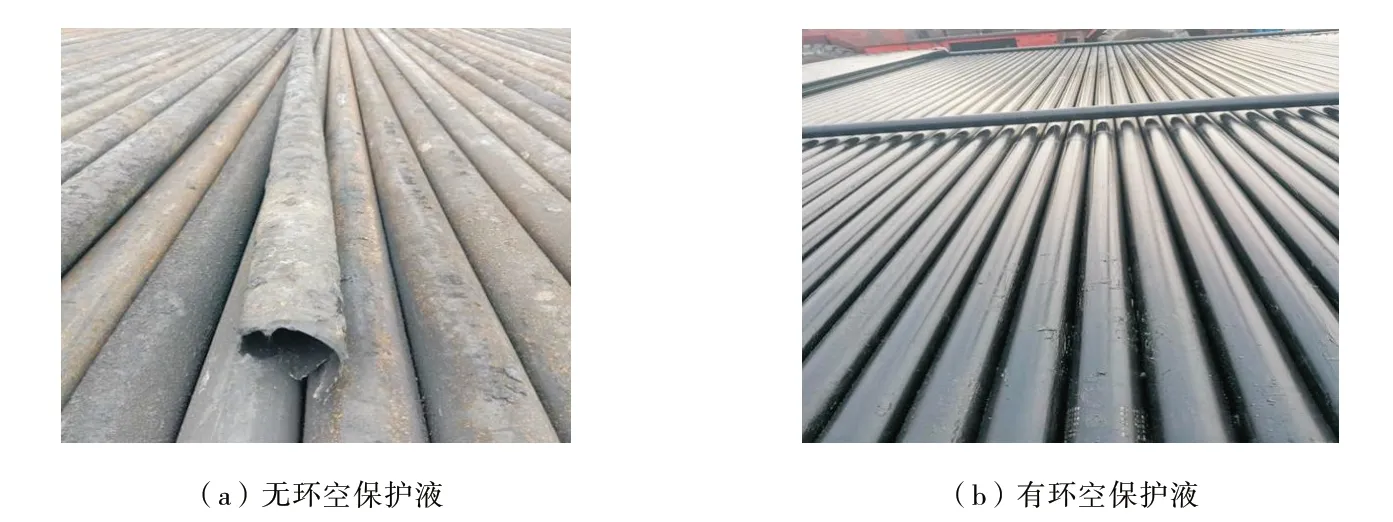

在实际应用中,为了提高油管寿命,实现油管安全平稳注入井下,采用“碳钢油管+环空保护液”注入井环空保护技术,应用效果对比如图7所示。

图7 环空保护液应用效果对比

4 结 论

(1)CO2注入井断裂油管的分析结果表明,油管断裂是由硫化物应力腐蚀开裂引起的,应力腐蚀敏感环境是由油管渗漏和硫酸盐还原菌共同作用的结果。

(2)针对失效井的服役环境分析,结合对油套管CO2驱注气井环境下的前期应力腐蚀试验,通过确定实验室评价的试验温度、腐蚀溶液、H2S 制备方法、加载方式等条件,建立了适用于吉林油田CO2驱注气井环境的油管钢应力腐蚀分析与评价方法。

(3)通过油基环空保护液应用,阻断了应力腐蚀敏感环境,提高了注入管柱的应力腐蚀防护性能,实际防治效果良好,该环境下几乎不会发生应力腐蚀。