钛合金激光增材制造技术研究与应用进展*

2023-08-29符成学雷小伟贾晓飞张文豪范金伟王伟超崔永杰

符成学,雷小伟,贾晓飞,张文豪,范金伟,王伟超,崔永杰

(中国船舶集团公司第七二五研究所,河南 洛阳 471023)

0 前 言

增材制造(additive manufacturing)又称3D打印技术,是基于“离散/堆积成型”的思想,采用分层堆积成型的方法加工实体零件的快速成型技术。由于增材制造是采用原材料逐层熔化和堆积的方式进行零件加工,因此可以实现传统制造技术无法完成的复杂结构件的制造,同时具有消耗原材料少、制造效率高等优点[1-2]。激光增材制造技术,是一种利用激光作为热源,熔化原材料进行增材制造的先进制造技术。由于激光的能量密度高,可以精确控制加热面积,因此激光增材制造适用于难熔金属及复杂、精密且力学性能要求较高零件的制造[3]。

钛及钛合金比强度高,耐腐蚀性好,具有良好的综合力学性能,但熔点较高,易氧化,对加工过程提出了更高的要求。采用激光增材制造技术,可以制造出结构复杂、尺寸精度高、力学性能好的钛合金零件,在航空航天、医疗、模具、电力电子、汽车、船舶领域有着广泛的应用前景,是国内外各研究机构关注的焦点[4-5]。本研究介绍了最具代表性的三种钛合金激光增材制造技术的原理、特点和国内外研究现状,并对其发展进行了展望,以期推动钛合金激光增材制造技术的发展。

1 钛合金激光增材制造技术原理及特点

按照热源类型、原材料类型以及冶金过程的差异,钛合金激光增材制造可分为激光粉末选区成型和激光同步材料送进成型两大类,按照具体成型机理又细分为多种类型。本研究结合钛合金增材过程的特点,重点介绍钛合金激光选区熔化、钛合金激光熔粉沉积和钛合金激光熔丝沉积三种增材技术的原理及特点。其中,选区激光熔化和激光熔粉沉积发展较早,相关研究较多,属于较为成熟的钛合金增材制造工艺,而激光熔丝沉积属于较先进的增材工艺,其工程化应用还有待工艺的进一步优化和完善。

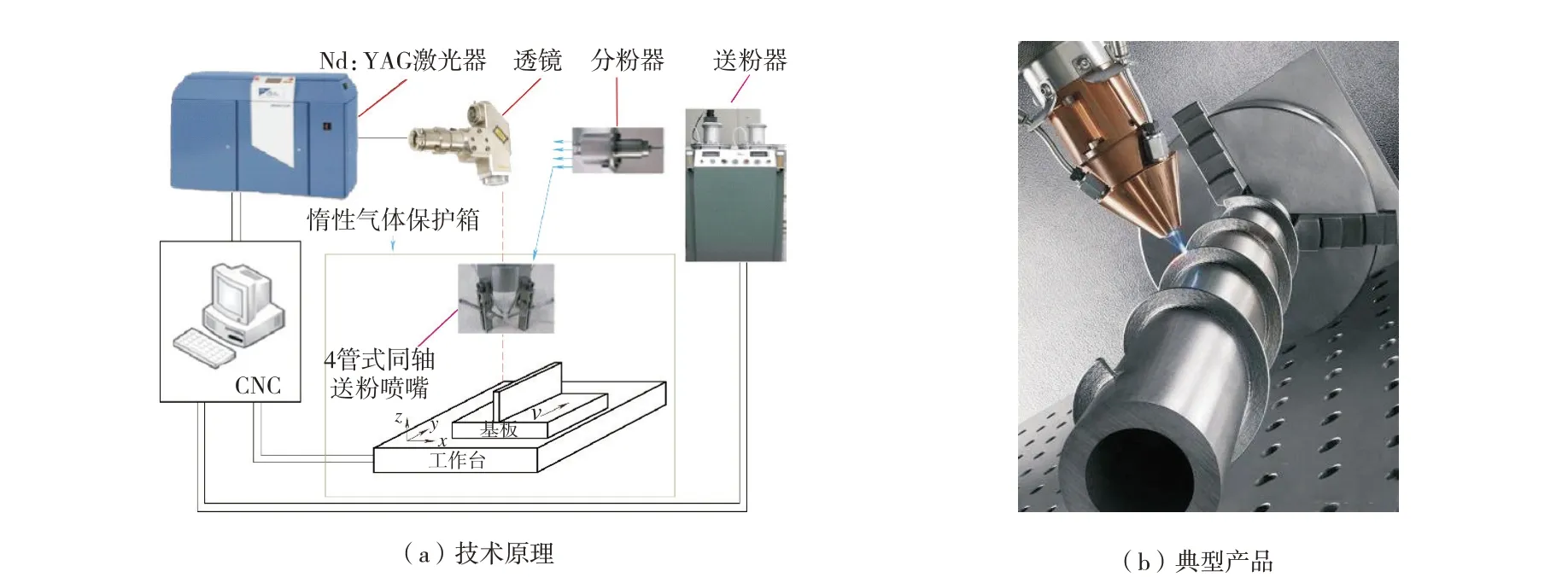

1.1 钛合金粉末激光选区熔化技术

钛合金粉末激光选区熔化(SLM)技术,是目前主流且最为成熟的钛合金激光增材制造技术,其基本原理及典型产品(TRUMPF 公司生产)如图1[6]所示。其工作原理为:①根据设计要求,利用计算机构造所需零件的三维模型;②根据零件的结构,选择合适的方向,将三维模型分割成若干薄层;③在成型室内预制一定厚度的钛合金粉末,并用刮板刮平;④一定功率激光束以一定的速度沿薄层的轮廓线照射,使金属粉末熔化后重新凝固;⑤在熔化后的金属上重新铺粉,重复步骤3和步骤4直至零件加工完成。

由于钛合金高温时易氧化,而SLM增材制造过程中有真空室或气氛仓的保护,保护效果较好,同时可采用精密的振镜镜头配合三维机床,成型精度较高。钛合金粉末SLM技术是最早研究的钛合金增材制造技术,也是目前最成熟的增材制造技术,其制造精度和复杂性是所有钛合金增材制造技术中最高的,能够轻松打印镂空型的复杂结构。钛合金粉末SLM增材制造技术可以直接获得零件所需尺寸,凝固冷却速度极快,组织细小,力学性能优异,可以实现任何传统工艺都无法实现的超复杂结构。但由于采用先铺粉再熔化的沉积方式,打印工件受设备(尤其是粉床)尺寸影响,目前只能生产尺寸约500 mm 级别的产品。此外,受打印粉末造价的限制,打印成本较高,仅适用于小尺寸、高精度、超复杂结构件的整体打印或完成现有零件的轻量化设计。

1.2 钛合金激光熔粉沉积技术

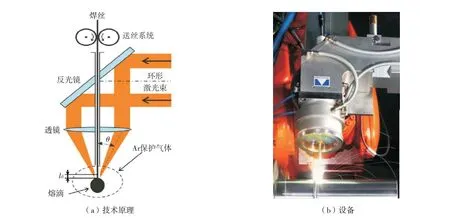

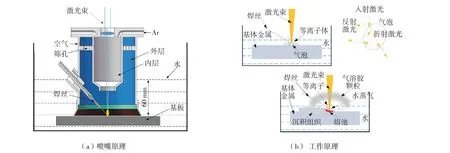

钛合金激光熔粉沉积(LMD)技术,是利用激光束的能量将同步送进的钛合金粉末熔化沉积的增材制造工艺。其工作原理图和典型产品(TRUMPF 公司生产)如图2[7]所示。与SLM 技术类似,也需要先对零件进行建模和切片,将每层的截面信息转化为扫描路径,激光束沿生成的路径照射并形成熔池的同时,将金属粉末送入熔池内熔化后快速冷却凝固。逐层重复上述动作,直至完成零件的制造。

图2 LMD技术原理及典型产品

LMD技术的优点在于其突破了SLM技术制造尺寸的限制,理论上大型机床能够加工的尺寸,均可实现该尺寸的LMD技术制造。对于氧化性不敏感的材质,可不用氩气仓保护,但对于钛合金等易氧化的金属需要氩气仓进行保护。LMD技术成形精度相对模锻较高,凝固冷却速度快,组织细小,力学性能优异,成形尺寸理论上没有限制。相比传统加工技术,其优点在于无需大型锻造装备和大型锻压模具,便可柔性、快速加工大型复杂整体构件;可以在原有锻铸件上成形耳片、接头等异形结构,通过混合制造方法降低成本,实现复杂结构制造。但与SLM技术类似,由于金属粉末价格昂贵和增材效率较低,影响了其推广和应用。再者,目前市场上尚没有完善的钛合金各型牌号粉末,定制粉末成本极高,尚不能开展成体系的相关应用。

1.2 钛合金激光熔丝沉积技术

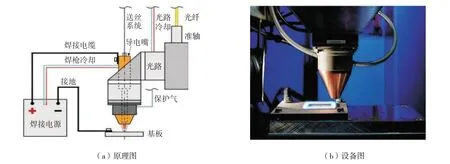

钛合金激光熔丝沉积技术的工作原理和LMD技术类似,主要是将送入熔池的材料由粉末材料换成丝材,同时激光熔丝沉积技术按丝材送进的方式又可分为同轴和旁轴两种。其中,旁轴熔丝增材制造的平台易于搭建,但熔敷过程受送丝方向性的限制,因此旁轴熔丝增材制造的试件不能满足熔敷层尺寸和性能各方向的一致性,且对光丝的相对位置要求严格,成形过程控制更为复杂,其工作原理和激光熔丝焊接相似,如图3[8-9]所示。

图3 旁轴激光熔丝沉积技术原理及设备

激光同轴熔丝沉积技术由于丝材由激光中心送入,克服了旁轴熔丝的上述问题,其难点在于激光焊枪的设计和制造涵盖光路、气路、送丝、冷却等多种集成耦合,制造难度大。因此,该技术正处于实验室阶段到市场化的拓展阶段,属于较先进的增材制造技术。图4[10]显示了激光同轴熔丝沉积技术的工作原理和设备实物。

图4 同轴激光熔丝沉积技术原理及设备

与SLM和LMD技术相比,钛合金激光熔丝沉积技术送料过程易于控制,且精度较高,适用于自动化生产;不受粉末牌号的限制,且成本较低,对熔敷位置的适应性更高;丝材熔敷效率远高于粉末,且对环境的影响较小。钛合金激光熔丝沉积技术制造的零件质量比SLM技术稍低,与LMD技术相当,特别适合船舶、车辆、能源等行业的产品尺寸较大、增材品质较高、精度适中、且生产周期较短的产品制造。钛合金激光熔丝沉积技术尤其适合首件产品验证、局部修复、带筋产品减重等方向的应用,同时可代替疲劳性能要求较高的焊接结构产品,使用场合广泛,效益可观。

2 钛合金激光增材制造技术国内外现状

钛合金SLM技术、LMD技术和激光熔丝沉积技术,是目前金属增材制造技术中最具有代表性且应用最广泛的技术。除了激光熔丝沉积技术起步较晚,其他两种技术均经历了萌芽期、发展期和成熟期,很多典型产品已经获得商业应用,而激光熔丝沉积技术尚处于实验室向工程化应用过渡的阶段,一些典型的结构件已被制造出来。

2.1 钛合金SLM技术发展现状

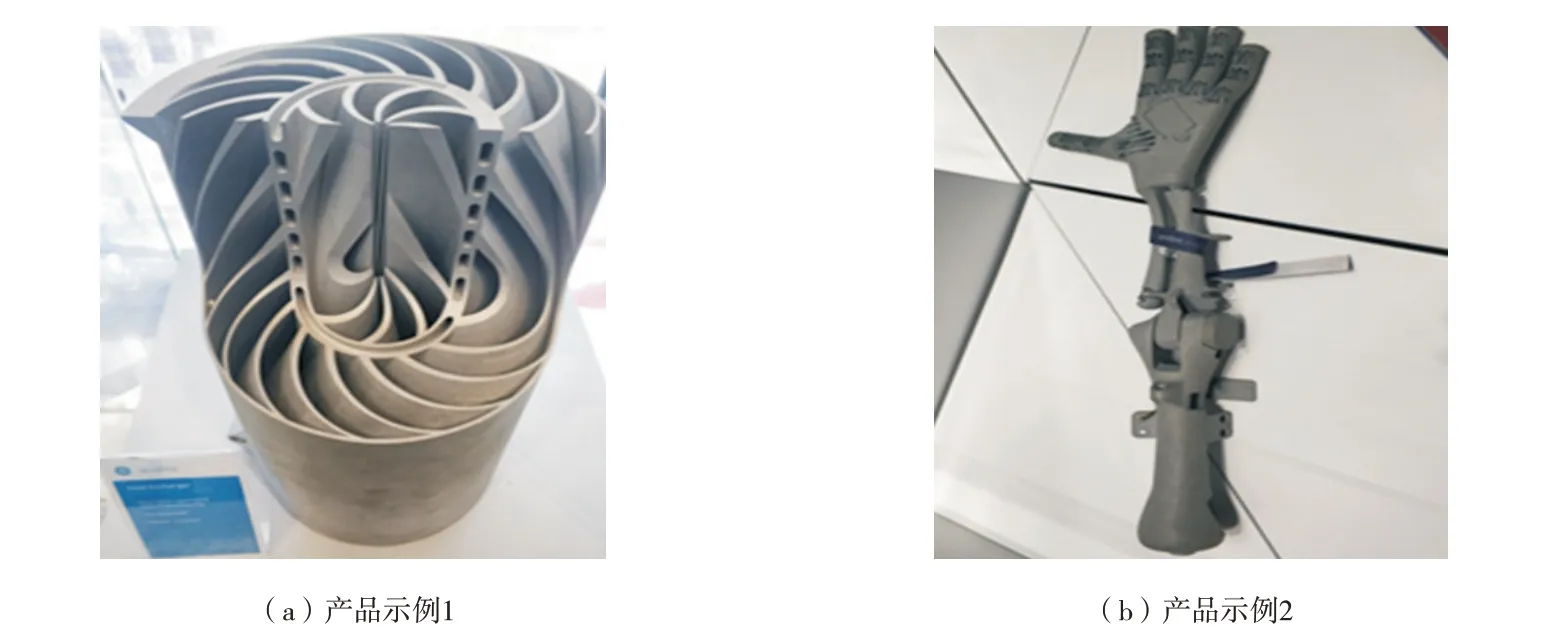

目前,欧美等发达国家在SLM设备的研发及商业化进程上处于领先地位。1995年,德国研究机构Fraunhofer提出SLM技术,并于2002年研制成功。德国MCPHEK公司于2003年底生产出第一台SLM 机器,利用该机器加工的工件致密度达100%,可直接应用于工业领域。德国EOS公司是目前全球最大、技术最为领先的激光粉末熔化增材制造成形系统的制造商,2016 年EOS 推出了EOS M400—4型大尺寸多光束选区熔化增材设备。该设备安装了四激光系统,激光器功率为400 W,有独立的250 mm×250 mm 构建区域,区域之间有50 mm×50 mm 重叠,将成形效率提升了4 倍。2014年,德国Concept Laser公司推出X系列机型1000R,成形尺寸为630 mm×400 mm×500 mm;2015 年该公司又推出了X line 2000R 型多光束3D打印设备,最大打印尺寸为800 mm×400 mm×500 mm,采用双激光系统,每个激光器的功率高达1 000 W。GE收购的Concept Laser和Arcam、进入到PBF领域的德国通快、德马吉森精机等公司均推出了商业版的SLM设备。图5是典型商业应用级别的SLM打印产品(EOS公司产品)。

图5 SLM技术制造的典型产品

SLM 技术打印的产品,组织性能比锻件差,但比铸件好,在航空航天(GE发动机部件)、生物医学(人造关节、牙齿等)领域已获得广泛应用,更典型的产品是美国空军利用该技术制造F-22 战机钛合金支架。该技术已经克服了组织性能、复杂结构打印等技术难题,未来发展方向是大型化和高效化[11]。

2.2 钛合金LMD技术发展现状

LMD 技术起步较SLM 技术晚,美国率先进行该技术实用化研究,有关大型LMD 增材制造技术研究也主要集中在美国。1995 年至2005 年间,在美国国防部先进研究计划署及海军研究办公室等部门的资助下,美国约翰哈普金斯大学、宾夕法尼亚州立大学及MTS公司等对飞机钛合金结构件LMD 技术进行大量研究并取得重大进展。在此基础上,1998年MTS 公司独资成立从事飞机钛合金结构件LMD 技术研发和工程化应用的AeroMet 公司,与波音、洛克希德·马丁以及诺斯罗普·格鲁曼美国三大军用飞机制造商合作,在美国空军“锻造计划”(Air Force’s Forging Initiative)、陆军制造技术计划(Army’s Mantech Program)、国防部“军民两用科技计划”(Dual Use Science and Technology Program)等资助下,致力于飞机钛合金结构件激光快速成形技术研究及其在飞机上应用的关键技术研究。2000 年9 月,在波音和洛克希德·马丁公司完成了LMD 制造钛合金全尺寸飞机机翼次承力结构件的研究,构件静强度及疲劳强度达到飞机设计要求;2001 年为波音公司F/A-18E/F 舰载联合歼击/攻击机验证机小批量试制了发动机舱推力拉梁、机翼转动折叠接头、翼梁、带筋壁板等飞机钛合金次承力结构件,其中F/A-l8E/F翼根吊环满足疲劳寿命谱4 倍要求,随后静力加载到225%也未破坏;2002 年实现LMD 制造的钛合金次承力结构件在F/A-18 验证机上的装机应用。此外,美国还其将应用于F-22钛合金接头的制造,试验结果表明,其疲劳寿命高出原接头寿命的两倍。该技术还可广泛用于损伤零件的修复,包括飞机腐蚀零部件、航空发动机磨损等零件的修复。比如,美国AeroMet 公司完成了F15 战斗机中机翼梁的检修,美国Optomec Design 公司进行了T700美国海军飞机发动机零件的磨损修复,瑞士洛桑理工学院对单晶涡轮叶片进行了修复。然而,LMD 技术制造的钛合金主承力结构件的疲劳性能不及锻件,最终未能实现该技术在飞机大型构件上的应用。但是,具有低成本、短周期、高性能特点的LMD 增材制造技术仍在美国航空航天、国防工业中发挥着重要的作用。另外,德国通快等公司也相继推出了LMD 增材制造商业化装备。

我国LMD 增材制造领域研究起步较早,技术研究及应用方面具有良好的基础,特别是在国家自然科学基金“重点项目”、国家“973”项目、国家“863”等重要研究计划重点支持下,增材制造技术得以快速发展。整个研究工作主要集中于北京航空航天大学、西北工业大学、北京有色金属研究总院、华中科技大学、清华大学等单位。国内LMD装备发展也比较迅速,以南京煜辰、北京隆源、铂力特、鑫精合等公司为代表的国内企业已经将装备产品制造尺寸扩大至3~5 m。图6为LMD技术在国产大飞机和某战斗机钛合金零部件上的应用[12]。

图6 LMD技术制造的典型产品

2.3 钛合金激光熔丝沉积技术发展现状

目前,对钛合金激光熔丝沉积技术的研究主要集中在成形工艺探索和典型结构件性能验证方面,还没有实际工程化的应用。

2.3.1 钛合金激光旁轴熔丝沉积技术

钛合金激光旁轴送丝沉积技术由于平台搭建相对容易,国内外多个机构均对其有所研究。英国曼彻斯特大学的Syed和华南理工大学孙进等研究了送丝方向和位置对成形质量、成形精度、沉积效率以及成形过程稳定性的影响,探索出较为稳定的熔丝沉积工艺,获得了成形良好的增材制造试样[13-14]。另外,德国EADS的Baufeld E和英国诺丁汉大学的Mok等研究了Ti-6Al-4V 合金激光熔丝增材制造试样的显微组织和力学性能,图7给出了其单壁墙的成形和截面形貌,可以看出单壁墙成形均匀光滑,由于传热方向等的影响,其沉积试件截面组织多为柱状晶,下层靠近底板部位组织在多次焊接热循环作用下呈等轴晶状态[15-16]。

图7 Ti-6Al-4V激光旁轴熔丝增材制造单壁墙成形和显微组织

哈尔滨工业大学的Fu Yunlong 等[17]首次在水下实现了Ti-6Al-4V 合金激光旁轴熔丝沉积,研究了水下增材制造过程激光束、水和底板相互作用的机理,探索了气流量变化对沉积层的外观成形、几何尺寸、显微组织和硬度的影响。研究表明,气体流量为20 L/min时,沉积过程稳定,成形均匀美观,综合力学性能较好。Ti-6Al-4V 合金水下增材制造原理如图8所示。

图8 水下激光旁轴熔丝制造技术原理

2.3.2 钛合金激光同轴熔丝沉积技术

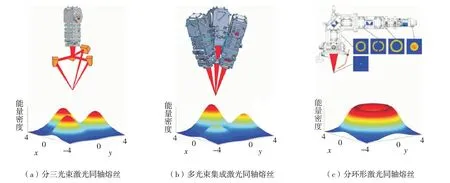

激光同轴熔丝沉积设备较为复杂,发展起步较晚,但由于较好的应用前景,逐步成为各研究机构关注的焦点。由于分光的原理不同,激光同轴熔丝沉积技术主要分为三种,即分三光束激光同轴熔丝技术、多光束集成激光同轴熔丝技术和分环形激光同轴熔丝技术,其原理和热源分布如图9[18]所示。德国的弗朗霍夫研究所(Fraunhofer ILT)在激光同轴熔丝技术领域基本处于垄断地位,先后利用分三光束激光同轴熔丝技术和分环形同轴熔丝技术制造了激光同轴熔丝熔敷设备,并联合Precitec 公司推出了商用版的分环形激光同轴熔丝熔敷设备。2022年9月,Fraunhofer ILT在激光同轴熔丝熔敷技术方面再获突破,在分环形激光同轴熔丝沉积技术的基础上开发出分环型激光-电弧复合同轴熔丝沉积技术——CollarHybrid,其原理和设备实物如图10 所示。在国内,苏州大学利用分三光束激光同轴熔丝沉积原理、重庆大学利用多光束集成激光同轴熔丝沉积原理、华中科技大学利用分环形激光同轴熔丝沉积原理分别制造出用于实验室研究的激光同轴熔丝熔敷设备[19-21]。

图9 激光同轴熔丝原理和热源分布图

图10 同轴激光-电弧复合熔丝沉积技术原理及设备

对于钛合金同轴熔丝激光打印工艺的研究,德国弗朗霍夫研究所(Fraunhofer ILT)和劳西茨应用技术大学、西班牙工业研究中心(Tekniker)以及法国波尔多大学先后开展了TC4钛合金各规格焊丝的激光同轴熔丝沉积工艺探索。法国BeAM Machine公司和德国Irepa Laser公司利用激光同轴熔丝沉积技术,成功实现圆盘形零件和腔体零件的增材制造,如图11所示[22-25]。重庆大学利用自主研制的多光束集成激光同轴熔丝沉积设备,对TC4合金增材成形工艺和热循环过程进行研究;上海产研院利用Precitec分环形激光同轴熔丝沉积设备对直径1.0~1.6 mm钛合金丝材进行探索,激光器功率3 000 W,熔敷效率可达5~30 g/min,并已打印直径60 mm、高度250 mm 的试样,试样由600层组成,粗糙度15 μm。此外,西安交通大学和中国船舶七二五所均利用Precitec的分环形激光同轴熔丝沉积设备进行了钛合金零部件增材制造工艺的探索[26]。

图11 同轴激光熔丝增材制造典型产品

3 总结与展望

(1)与传统钛合金加工手段相比,钛合金激光增材制造技术在节约原材料、提高生产效率、降低成本以及满足零部件复杂性要求方面具有巨大的优势,是现代制造技术的一个重要发展方向。

(2)钛合金SLM和LMD增材制造技术发展较早,同时由于其巨大的应用情景,得到了各研究机构的重视,技术发展已相对较为成熟,产品已有一定的工程化应用。但由于设备尺寸和粉末原料成本,以及制造零件尺寸的限制,沉积效率较低且成本较高。钛合金熔丝增材制造技术有效克服了粉末材料增材制造成本高、效率低的问题,随着激光同轴熔丝增材制造技术的不断完善,钛合金激光同轴熔丝增材制造技术逐步由实验室向工程化应用,这也是增材制造技术发展的一个趋势。

(3)目前,钛合金熔丝增材制造过程多使用现有的焊丝作为丝材,由于增材过程的传热、导热和焊接过程有着明显的差别,因此开发针对增材制造的丝材以调节零件的组织和性能,是钛合熔丝增材制造的又一重要方向。