Φ88.9 mm BJC-Ⅱ型气密封特殊螺纹开发*

2023-08-29唐家睿田永强周新义罗海雷年晨阳苑清英

唐家睿,田永强,周新义,罗海雷,年晨阳,王 巍,汪 强,苑清英

(1.中油国家石油天然气管材工程技术研究中心有限公司,西安 710018;2.中国石油宝鸡石油钢管有限责任公司,陕西 宝鸡 721008;3.宝鸡钢管西安专用管公司,西安 710200)

0 前 言

随着天然气的开采和社会需求量的增加,我国加大了对页岩气等非常规天然气的开发力度,开始实现由常规天然气开采向非常规天然气开采的转变。“十三五”以来,非常规油气资源逐渐成为中国石油勘探开发的主体,非常规原油与天然气分别占新增油气探明储量的70%及90%以上[1]。非常规天然气井开采难度大、工艺复杂,在生产过程中,气井产量、压力变化、管柱尺寸不一致、油管弯曲变形等都可能引起油管柱振动,增大管柱所受的应力,使其应力集中加剧,从而加剧油管柱的疲劳损伤而使其断落入井[2],这对油管螺纹连接接头的综合性能提出了较高的要求,要求其具有优异的压缩性能、拉伸强度、密封性能、弯曲性能、抗粘扣、抗高温、抗扭矩和抗疲劳振动性能等[3-5]。

特殊螺纹连接是指有别于API 5B[6]标准的螺纹连接,其主要应用于高温高压气井、页岩气/油开发以及储气库注采管柱等非常规油气井开发。2017年发布的API RP 5C5:2017《套管和油管接头试验程序推荐作法》[7]规定了石油天然气工业用套管及油管螺纹连接必要的验证试验方法及接收准则,该标准在油田生产过程中螺纹连接失效案例的基础上,结合不断发展的钻井和完井工艺需要制定,是国内外石油公司在复杂苛刻工况油套管螺纹连接选用的首要标准[8]。

本研究在API标准发展历程和评价原理分析基础上,基于API RP 5C5:2017 标准最高等级(CAL IV 级)性能要求,利用ABAQUS 有限元软件设计了螺纹结构和密封结构,并对螺纹连接进行建模分析,经过刀量具设计及现场调试加工,开发出规格为Φ88.9 mm×7.34 mm、钢级为N80Q 的BJC-II 型特殊螺纹接头油管产品,经第三方全尺寸实物试验评价,产品满足设定的接头适用等级(API RP 5C5:2017,CAL IV 级)要求,其拉伸效率、内压效率、外压效率、压缩效率等性能指标均满足等管体100%的结构和密封完整性要求,为我国非常规油气井的开发提供了保障。

1 特殊螺纹设计

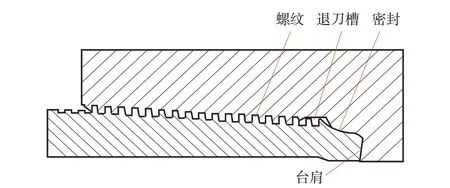

该特殊螺纹接头包括螺纹、密封、退刀槽和扭矩台肩四部分,螺纹连接效率均按照管体100%性能设计,从而有效保证了接头螺纹连接的可靠性和密封结构完整性,如图1 所示。

图1 高性能油管特殊螺纹接头示意图

1.1 螺纹牙型设计

用于非常规油气井开发的特殊螺纹油管,需要等管体的连接强度以及优异的抗粘扣等性能。目前市场上特殊螺纹接头大多采用偏梯形螺纹设计,本设计螺纹接头内、外螺纹承载面均采用负角度,大大增强了螺纹的连接强度[9]。接头采用内外螺纹不同的齿高参数和合理的齿侧间隙设计,有利于螺纹脂在螺纹内部的流动,降低了上扣过程中螺纹脂内部压力。内螺纹采用组合导向面,与外螺纹导向面相适配,有利于增大螺纹内部间隙,大大提高抗粘扣性能,同时具有易引扣、现场操作方便等特点。接头的螺纹齿顶和齿底平行于管体轴线,上扣时有自动调偏功能,现场上扣容易;内螺纹与外螺纹均为小锥度圆锥螺纹,相比其他大锥度螺纹,可以增加完整螺纹的长度。同时,该螺纹接头的接箍内螺纹收尾处设置退刀槽,方便使用多齿刀加工工艺,提高加工效率;内螺纹退刀槽与外螺纹过渡面形成储油槽,可储存多余的螺纹脂,从而有效改善油管接头在复合载荷下的应力分布。

1.2 密封面结构设计

当前普遍采用的密封形式主要有锥面/锥面、球面/锥面、球面/柱面等,其密封机理是通过接头在密封面上过盈配合,使接触面上产生一定的接触长度和接触压力,组织气体通过密封面溢出,从而实现气密封[10]。本设计接头密封结构如图2 所示,由图2 可知,该接头的密封结构采用了双级金属过盈密封结构,内螺纹主密封球面和外螺纹主密封锥面配合形成主密封结构,内螺纹副密封锥面和外螺纹副密封锥面配合形成副密封结构,足够的密封过盈长度及接触压力可以保证螺纹接头在拉伸/压缩、弯曲、内压/外压、冲击、疲劳振动等复合载荷下密封性能的安全可靠性;主密封结构远离扭矩台肩,扭矩台肩对密封的影响大大减小,增强抗拉和抗连续压缩能力,同时可以减少端面腐蚀对密封的影响;副密封结构靠近扭矩台肩,可以大大降低台肩位置的应力集中,同时可以起到辅助密封的作用。同时,接头设置密封导向结构,上扣时保护主密封结构不受损坏;主密封结构位置靠近螺纹,避免管体密封结构在检测、运输、现场作业和管柱服役过程中受到损伤。

1.3 扭矩台肩结构设计

台肩的常见结构形式为负角度台肩/直角台肩[11]。该接头采用-15°的负角度台肩,可以保证上扣定位的准确性,防止密封面因过拧导致过盈超预期,合理的扭矩台肩高度受到过扭矩作用时能确保结构完整性。同时,接箍抗扭矩台肩与管体抗扭矩端面金属过盈接触可以提供辅助气密封能力。

1.4 管端结构设计

该接头通过对管体端部进行缩径处理,增加管体端面厚度,减小管端椭圆度,可提升接头的抗拉伸、压缩性能[12]。

接头采用的密封结构和螺纹结构的配合保证了接头在承受拉伸、压缩、弯曲、内压、外压、高温等复合载荷时,能有良好的连接强度和密封完整性,可满足高温高压超深气井等非常规气井对接头的严苛要求。

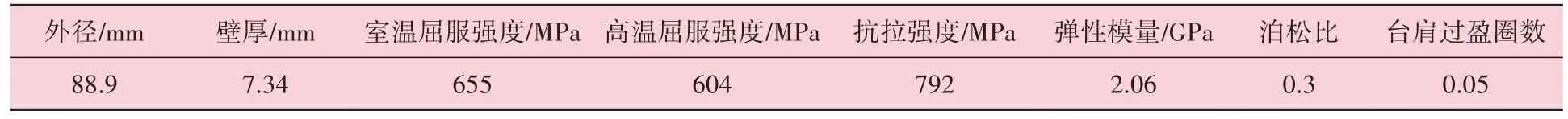

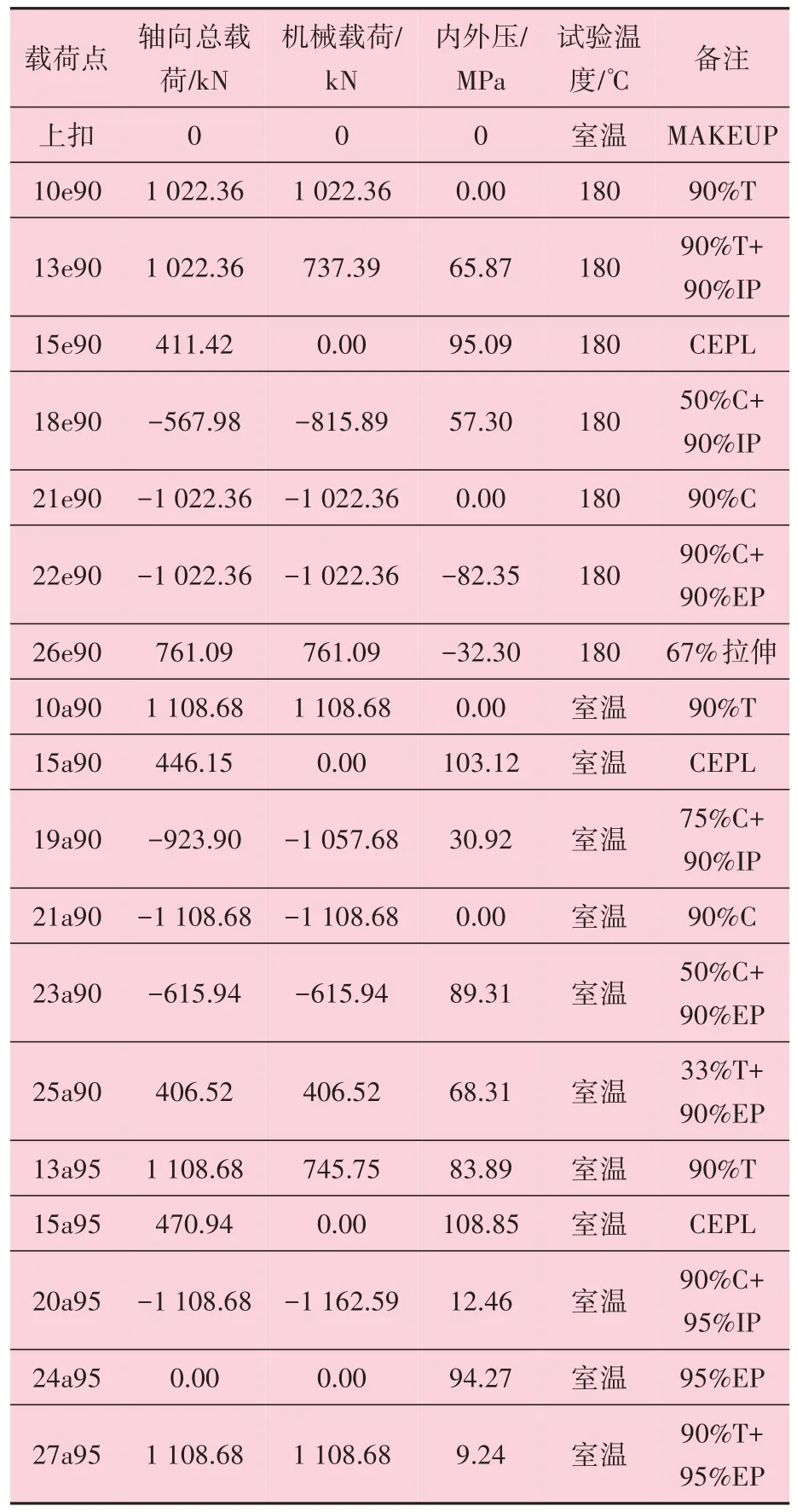

2 有限元结构模拟分析

为了验证螺纹设计的合理性,根据螺纹结构尺寸及过盈量,对设计的油管特殊螺纹接头进行不同载荷下的有限元分析计算和设计评估,为后续的试验和安全使用提供科学论据[13]。根据螺纹接头的特点,采用ABAQUS有限元软件,对规格为Φ88.9 mm×7.34 mm、钢级为N80Q 的BJC-II型特殊螺纹油管进行建模。为提高分析精度,需对接触部位进行细化,其中螺纹部位网格细化大小为0.2 mm,密封面及台肩部位网格细化大小为0.1 mm,采用CAX4 四节点四边形单元,接触模式为面对面接触,油管有限元网格模型如图3所示。模拟的油管主要参数见表1,依据API RP 5C5:2017 CAL IV级标准,采用最低密封过盈1#极限公差试样进行完整A系试验受力分析,载荷点分析结果见表2。

表1 有限元模拟的油管螺纹接头主要参数

表2 有限元模拟A系典型载荷点分析结果

图3 油管有限元网格模型

特殊螺纹接头的密封性能常用密封面的密封指数进行评估。为此,油套管制造企业开展了基于小试样试验数据(试样表面粗糙度Ra=0.25 μm,无表面涂层)的拟合密封判据研究[14]。Tenaris 提出的接触压力占主导地位的加权指数与长度的积分气密封准则公式为

式中:Pcn——密封面接触压力,MPa;

l——接触长度,mm;

Pgas——气密封内压力,MPa;

Patm——大气压力,MPa;

m——经验系数,m=0.838。

公式(1)中,无螺纹脂时n=1.4,有螺纹脂时n=1.2。

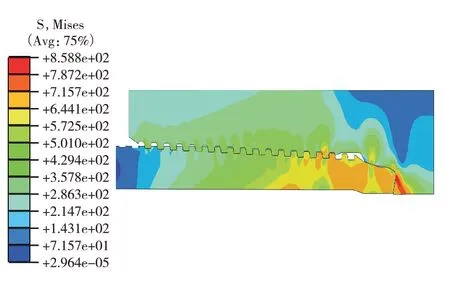

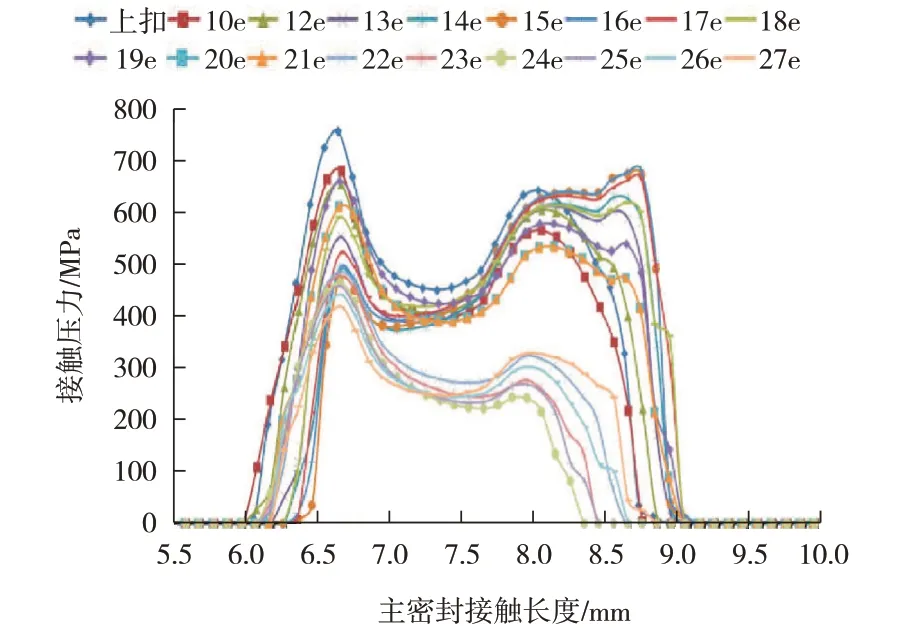

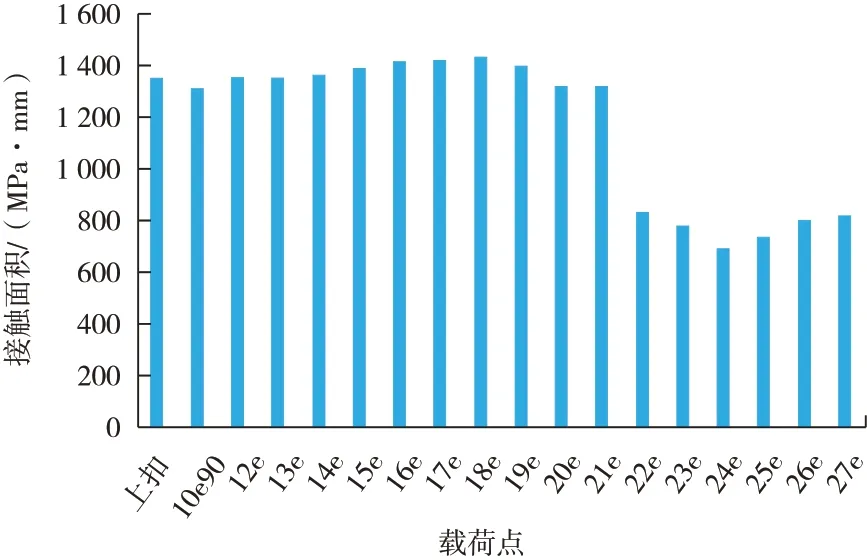

BJC-II 型特殊螺纹接头在高温A 系试验中各载荷点的等效应力分布如图4 和图5 所示。螺纹接头主密封和台肩处的等效应力较高,但低于油管管体的实际屈服强度,而螺纹部分的等效应力相对较低。各载荷点的密封面接触压力及接触长度如图6 所示,密封面接触面积如图7 所示。螺纹接头在10e90~21e90载荷点高温条件拉伸/压缩+内压载荷下的接触长度为2~3 mm,接触压力为250~750 MPa,接触面积为650~1 400 MPa·mm,曲线呈两边高、中间低的形状,最小密封接触面积与最大试验内压的比值远大于7。而通常情况下,接触面积与内压比值大于5即表示密封性良好,因此,螺纹接头具有良好的密封性。

图4 上扣条件下特殊螺纹油管接头的等效应力分布

图5 高温A系试验各载荷点密封面及台肩的等效应力分布

图6 各载荷点的密封面接触压力及接触长度变化

图7 各载荷点的密封面接触面积变化

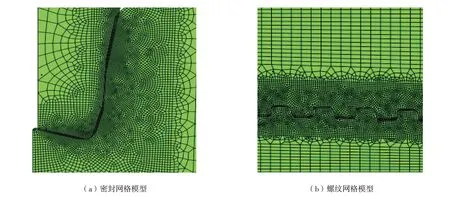

3 实物评价试验

为验证设计开发的BJC-II 型特殊螺纹油管接头连接强度和密封完整性,根据API RP 5C5:2017 CAL IV 级标准,对Φ88.90 mm×7.34 mm、钢级为N80Q 的特殊螺纹油管进行了全尺寸实物评价试验。试验用试样共5 根,试验流程如图8所示。

3.1 上卸扣试验

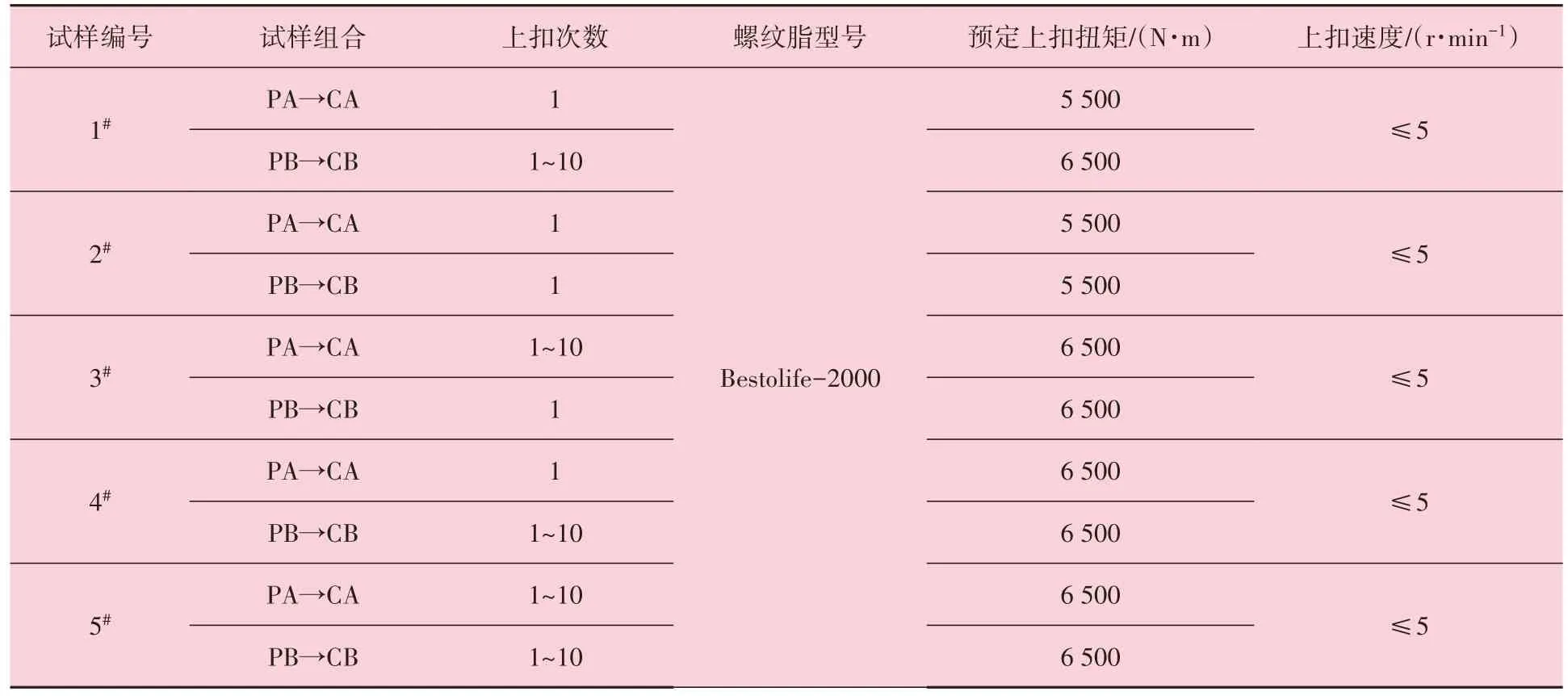

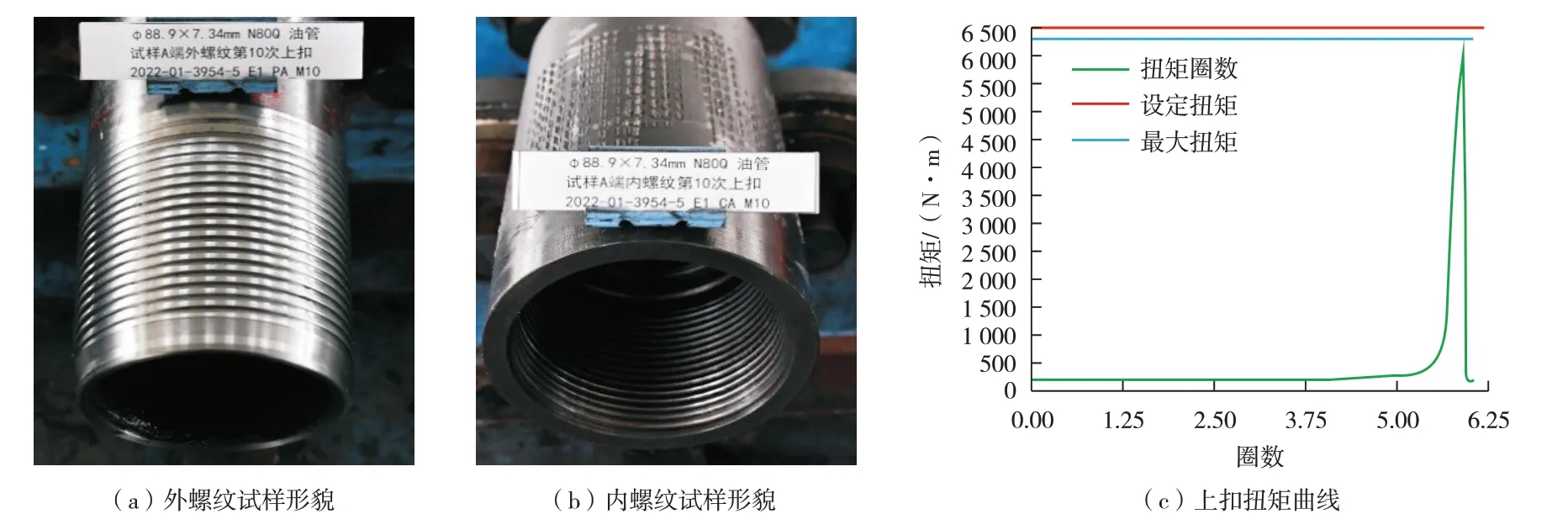

根据API RP 5C5:2017 CAL IV 标准,对设计开发的螺纹接头进行上卸扣试验,以验证其抗粘扣性能。接箍内螺纹表面进行磷化表面处理,螺纹脂采用 Bestolife2000,具体上卸扣参数见表3。试验后上扣扭矩曲线符合设计要求,内外螺纹表面均未发生粘扣现象,符合试验标准要求,如图9 所示。

表3 上/卸扣试验参数

图9 5#极限样螺纹接头上卸扣试验后形貌及上扣扭矩曲线

3.2 复合载荷试验

复合载荷试验主要是根据油田现场的实际情况模拟不同的使用环境(在水、气、升温等条件),对油套管施加复合载荷(拉伸、压缩、弯曲、内压、外压等),进行油套管的全尺寸检测试验,完成API RP 5C5、ISO 13679 等标准要求的油套管实物性能试验,为油井管生产和产品研发试验提供技术支持[15]。

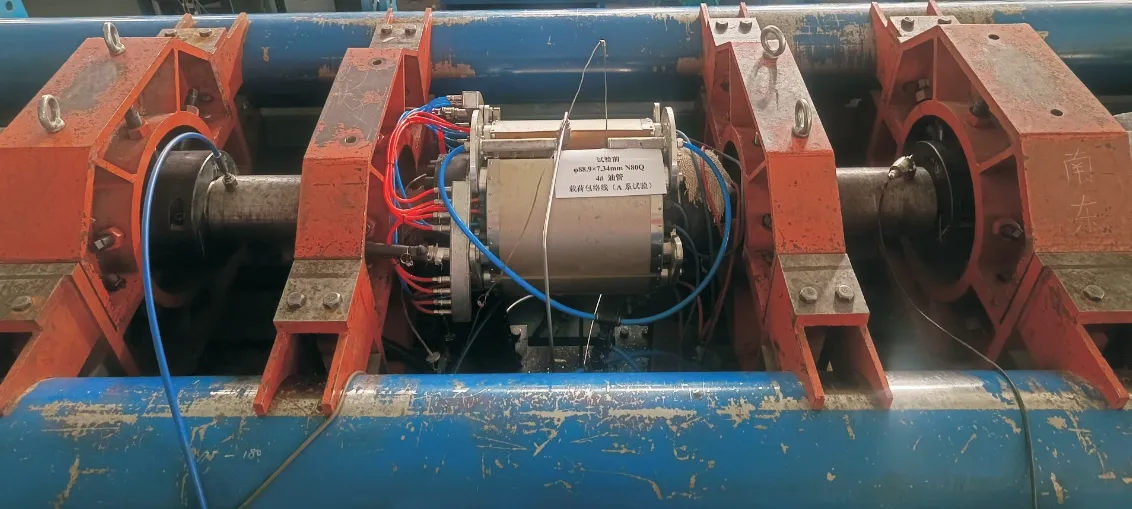

根据API RP 5C5:2017 CAL IV 标准,对1#~4#极限样进行复合加载试验,先后进行B 系、C系、A 系试验,高温A 系试验装置如图10 所示。根据前期1#~5#极限样的室温及高温拉伸试验得到的实测屈服强度及试样的实测几何尺寸绘制试验载荷谱,试验载荷谱如图11 所示,由图11 可知,1#~4#极限样经B 系、C 系、A 系试验评价未发生结构和密封失效。

图10 高温A系试验装置

图11 API RP 5C5:2017 标准B、C、A系试验载荷谱

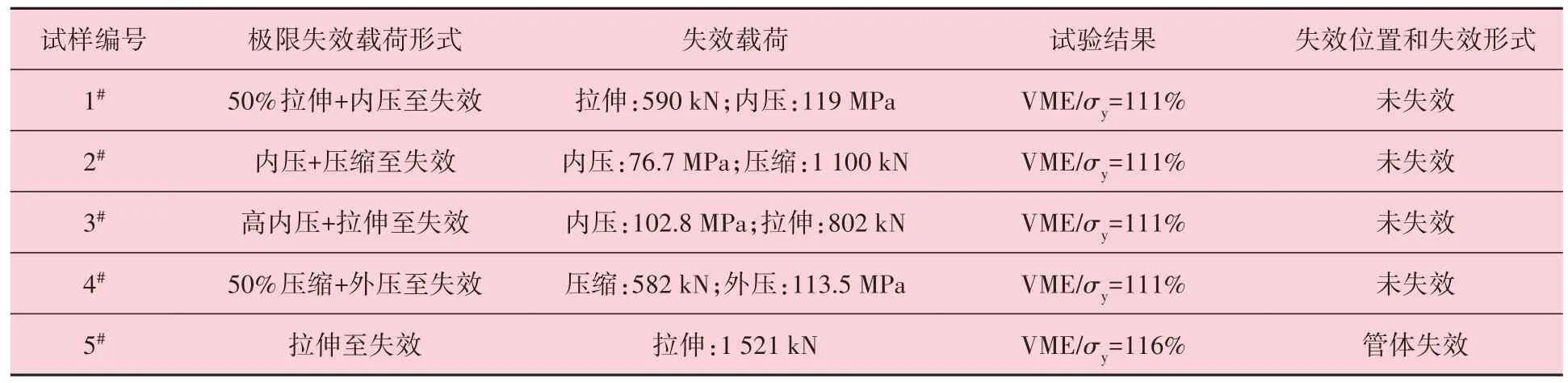

3.3 极限失效载荷试验

依据API RP 5C5:2017 CAL IV 标准对1#~5#极限样分别进行极限载荷试验。试验条件及结果见表4,试验载荷谱如图12 所示,结果表明,1#~5#极限样试验结果均超过管体屈服强度,符合API RP 5C5:2017 CAL IV标准要求。

表4 极限失效试验载荷谱

图12 极限载荷试验载荷谱

4 结 论

(1)采用负角度承载面、不同内外螺纹齿高参数和齿顶齿底平行于管体轴线的牙型设计、合理的双级金属密封结构和负角度扭矩台肩设计的BJC-II 型高性能油管螺纹接头,具有良好的螺纹抗粘扣性能及优异的气密封性能。

(2)通过有限元模拟分析方法和实物评价试验,根据API RP 5C5:2017 CAL IV 级标准一致验证了BJC-II 型特殊螺纹接头拉伸效率、内压效率、外压效率、压缩效率均满足等管体100%的结构和密封完整性,为我国非常规油气井的开发提供了产品保障。