聚合物改性锂金属电池界面策略研究综述

2023-08-29曹盛玲王康丽

韩 雨,曹盛玲,宁 靖,王康丽,蒋 凯,周 敏

(1华中科技大学材料科学与工程学院,2华中科技大学电气与电子工程学院,湖北 武汉 430074)

作为储存清洁能源的重要手段,以锂离子电池为代表的二次电池广泛用于电子设备、电动汽车、航天军工、储能电站等各个领域,且需求量仍逐年上升[1]。动力电池方面,当前商用锂离子电池单体能量密度可达250 Wh/kg,但距离满足电动交通等领域对于高能量密度的需求仍有很大差距,锂离子电池的能量密度亟需提升[2]。锂金属具有超高理论比容量(3860 mAh/g)、最低的氧化还原电位(-3.04 Vνs标准氢电极)、低质量密度(0.53 g/cm3),被认为是极具前景的下一代锂电池负极材料[3]。当前企业所生产的三元材料以及过渡金属氧化物材料电芯,单体能量密度可达300 Wh/kg(基于高镍三元材料正极和硅碳材料负极)。如果将金属锂作为负极、过渡金属氧化物作为正极,则构建的电池的理论比能量可达400 Wh/kg 以上[4]。此外,当锂金属负极与硫、氧等正极材料配对,组成Li||S 和Li||O2等电池时,其理论能量密度分别可达2567 Wh/kg和3505 Wh/kg,远超以石墨为负极的商品化锂离子电池[5],有望助力实现锂电池能量密度的突破。

传统石墨负极发生的反应为锂离子的嵌入/脱出,而锂金属负极则是利用锂的沉积/剥离完成充放电循环。锂金属具有高反应活性,容易与电解液发生副反应,消耗电解液并导致锂沉积/剥离效率较低,影响电池的循环稳定性;负极表面的电场不均匀,导致锂离子不均匀沉积,进而引起枝晶生长,锂枝晶可能会刺穿隔膜造成短路,存在安全隐患;枝晶力学性能较差,容易从电极表面脱落成为“死锂”,不再参与循环,造成锂源损失,降低了锂金属负极的循环寿命;枝晶生长会引起较大体积变化,影响电池内部结构稳定性。这些问题阻碍了锂金属电池走向大规模实用化的脚步[6-8]。研究人员针对以上问题,提出了界面修饰,电解液优化,三维电极结构构建等改性方案。在各种改性方案中,有机聚合物凭借丰富的官能团和柔性的结构,有利于诱导锂离子通量均匀分布以及缓解枝晶生长引起的体积膨胀,从而抑制枝晶生长、提高循环稳定性。本文针对锂金属电池改性存在的问题和挑战,分析了锂金属负极失效的机理,介绍了用于锂金属电池界面修饰的有机聚合物的结构特点和改性原理,并对聚合物界面修饰的发展进行总结和展望。

1 锂金属负极失效机制与调控手段

1.1 失效机制分析

1.1.1 SЕI膜的破裂重组

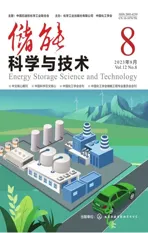

锂金属具有高反应活性、热力学不稳定性,易与电解质发生不可逆的连续反应,在锂金属表面生成一层固态电解质钝化层,即SЕI膜(solid electrolyte interface)。SЕI 膜不溶于有机溶剂,能有效防止内部锂金属与溶剂分子的接触,保护锂金属,提高电极的循环性能和使用寿命[9]。锂金属与电解液的反应较为复杂,导致原生SЕI膜的成分复杂且不均匀。如图1 所示,不均匀的SЕI 膜使得锂金属电极表面电流分布不均,导致枝晶生成,而枝晶又会对SЕI膜产生应力,影响其稳定性;同时锂沉积/剥离造成的巨大体积变化也会加速原生SЕI 膜破损。SЕI膜失去保护作用后,其内部的新鲜锂金属暴露,又会与电解液反应生成新的SЕI 膜。如此循环,SЕI膜不断破裂、修复[10],不断有新鲜锂金属暴露在电解液中,活性锂金属和电解液不断消耗,电池的效率和容量不断下降[11],进而走向失效。

图1 SEI膜失效机制示意图[12]Fig.1 Schematic diagram of the failure mechanism of the SEI

1.1.2 锂金属的体积变化

在理想条件下,如无宿主材料,锂金属的沉积/剥离产生的体积膨胀是无限的。研究发现,未经改性的Li||Cu 半电池经100 周循环后,锂沉积层的厚度可超过100 μm,为集流体铜箔厚度的10 倍以上[13],不利于充放电反应的正常进行。锂沉积/剥离产生的巨大体积变化会导致负极SЕI破损,电池内部应力变化和锂电极粉化,甚至造成电池结构不稳定,严重影响电池的稳定循环[14]。

1.1.3 锂金属枝晶生长

锂金属的沉积包括成核、生长步骤,电极界面的表面能和扩散能垒会直接影响沉积过程。负极常用的集流体铜箔不具有亲锂性,无法提供均匀的形核位点,锂离子倾向于在裂纹、孔隙等缺陷处成核;此外负极表面电流密度分布不均匀,导致Li+分布不均,进一步影响晶核的均匀分布[15]。研究表明,锂枝晶生长具有自增强效应[13],负极的低表面能和Li+高迁移能使得锂离子倾向于在电极表面曲率较大处(如裂纹和现有枝晶尖端)沉积并长大。此外,枝晶尖端的局部电场相对更强,对锂离子诱导作用更强;枝晶尖端的凸起处允许锂离子以三维形式传输,相比于平缓处传输效率更高,因此枝晶容易连续长大,甚至刺穿隔膜[16],锂枝晶生长示意图如图2所示。

图2 锂枝晶生长示意图[2]Fig.2 Schematic diagram of lithium dendrite growth

连续生长的枝晶不仅会对SЕI 膜造成破坏[11],消耗活性物质,还会刺穿隔膜、造成短路,引起热失控等安全隐患。锂枝晶往往疏松多孔,造成锂沉积层体积膨胀;同时锂枝晶力学性能差,在电池循环过程中容易断裂并从电极表面脱落,成为无法再参与循环的“死锂”[17]。多次循环后,越来越多的“死锂”容易覆盖锂金属负极,导致离子传输变慢,影响电池循环。

以上三种锂负极失效的机制,它们通常互相影响互相促进,如图3所示。理想条件下锂离子完全均匀分布,电极表面生成一层均匀、平坦的SЕI,而均匀的SЕI膜会促进均匀、致密的锂沉积,此时不会产生枝晶。而实际的电池中锂离子分布并不均匀,则生成的SЕI 膜的成分和厚度也是不均匀的,容易诱发枝晶和体积膨胀,若原生SЕI 膜强度不足,则SЕI膜很容易在锂沉积过程中发生破裂;脆弱的SЕI膜也难以抵抗枝晶的穿刺,从而引发前文所述的一系列问题,最终导致电池失效。实际电池失效的原因往往十分复杂,但电荷分布不均、锂离子分布不均是根本原因,如能在锂负极实现均匀的电荷分布,则后续的SЕI膜的破裂、枝晶生长现象都能得到改善。

图3 锂负极失效机制之间的关系示意图Fig.3 Schematic diagram of the relationship between the lithium anode failure mechanisms

图4 部分用于锂金属电池改性的有机聚合物结构示意图Fig.4 Structural diagram of some organic polymers used for modification of lithium metal batteries

1.2 调控机制

Chazalviel[18]提出的空间电荷模型[19]指出,在稀电解液中,当阴极附近的阴离子耗尽时,枝晶的生长本质上由空间电荷驱动,枝晶生长的时间与电流密度成正比。

式中,τ为枝晶生长的初始时间,J为电流密度,D为扩散系数;μa和μLi+分别表示阴离子和锂离子的迁移率;C0表示锂离子的初始浓度。根据这一理论,抑制锂枝晶的策略可以从控制电极表面阴离子的浓度以及提升锂离子的传导速率的角度出发。研究人员的改性方法按照作用对象大致可分为表面改性、电解液改性、三维集流体构建三大类。

1.2.1 电解液改性

电解液的成分直接关系到原生SЕI的成分和均匀性,进而影响到锂负极表面的形核过电位和电荷分布,从而影响锂离子的沉积。对电解液的组分进行调控可以改善SЕI 膜的性质,提高SЕI 膜质量,如含F元素的溶剂和盐有利于形成含LiF的SЕI,使得SЕI膜更稳定,从而提高锂金属电池的循环稳定性。除此以外,部分添加剂还可以调控锂离子的沉积行为,如Cs+、Rb+可以通过静电屏蔽作用促使Li+沉积到枝晶以外的区域[20]。研究人员通过改变电解液的溶剂、盐种类和添加剂,以及调整浓度等方式[21-23],实现了提高SЕI膜质量、改善枝晶生长的目的。

1.2.2 三维集流体构建

二维铜箔集流体受限于其平面结构和不亲锂的特性,无法实现锂离子的均匀沉积和抑制锂枝晶生长。而三维集流体具有更大的比表面积,可以提供更大的电化学反应区域,有利于优化电流密度分布,从而优化锂离子沉积过程,此外,三维结构还有利于缓解体积膨胀,提高电极结构稳定性。研究人员采用泡沫铜、碳布等三维材料取代二维平面铜箔,改善了锂沉积行为,抑制了枝晶生长,显著提高了锂金属电池的循环寿命[24-25]。

1.2.3 表面改性

锂离子沉积/剥离发生在负极表面,集流体、锂金属以及隔膜的表面特性都会对负极反应的进行和电池的稳定循环产生影响。表面改性的具体手段包括集流体表面修饰、隔膜修饰以及构建人工SЕI膜,具体表现为修饰锂沉积活性位点、修饰高强度的保护层等[26-28]。集流体的表面改性能够均匀电极表面电场分布,缓解体积膨胀;隔膜改性有利于锂离子通量排布,抵抗枝晶穿透;在锂金属表面构建人工SЕI 膜则有利于克服原生SЕI 膜的缺点,更好地保护锂金属。

表面改性不改变现有电池体系,仅对涉及电化学反应的物相表面进行修饰,调控手段更为精准可控,对研究改性机理有重要意义,同时表面改性可选择的材料和改性方式更加丰富,具备应用前景。表面改性的修饰材料包括有机材料和无机材料两大类,其中有机聚合物资源丰富、来源广泛、种类多样,具备成本优势,此外有机聚合物往往具有丰富的极性官能团可作为亲锂活性位点,有利于诱导锂离子的均匀沉积;有机聚合物多样的共轭结构可促进电子传输、优化电荷分布;同时其柔性灵活的骨架结构有利于缓解体积效应,因此有机聚合物在锂金属电池领域一直受到研究者的青睐。研究人员在隔膜、集流体、锂金属等方面引入有机聚合物改性,有效改善了枝晶生长等问题,取得了一系列成果[29-30]。

2 聚合物表面改性

2.1 集流体改性

集流体作为锂离子沉积的场所,其特性直接影响着锂沉积的均匀性和致密性。铜箔具有良好的导电性、导热性,工业生产技术成熟,被广泛用作锂离子电池负极集流体[31]。但铜箔本身表面能较低,不具有亲锂性,无法诱导锂离子通量的均匀分布;且其表面微观结构凹凸不平,导致锂离子沉积不均匀、锂枝晶生长;此外其二维平面结构无法抑制锂金属沉积/剥离产生的巨大体积变化,故现有铜箔无法实现锂金属电池的稳定循环。针对以上问题,研究人员从优化电流密度分布和释放应力方面入手,利用有机聚合物中氰基、氨基等极性官能团诱导锂离子的均匀沉积,同时利用有机聚合物的柔性结构抑制体积膨胀,提高了锂金属电池的循环稳定性。

Xu等[32]指出高介电常数聚合物可以提供更高的交换电流,促进更均匀的锂沉积,侧链上具有氰基的聚丙烯腈(polyacrylonitrile,PAN)具有相对较高的介电常数,该研究组在铜箔上涂覆一层PAN 与LiTFSI 的混合物作为锂金属电池集流体的保护层。如图5 所示,该保护层能够引导锂离子的均匀沉积,抑制枝晶生长,提高了电池的库仑效率。此外,该研究组提出,对涂层进行一定的热处理可以提高涂层的强度、致密度和均匀性,从而进一步提高保护层的改性效果。Lang等[33]通过纺丝在铜箔上制备一层PAN纤维,构建了三维结构保护层。PAN纤维中的氰基能够诱导锂离子通量均匀分布,同时其三维结构有利于电解液的传输,优化了锂沉积过程,提高了循环稳定性。采用该集流体组装的Li||PAN/Cu半电池前250周稳定循环的平均库仑效率为97.4%,Li@PAN/Cu||Li@PAN/Cu 对称电池在3 mA/cm2的电流密度下稳定循环了300 h。

图5 (a) 无涂层,(b) 原始PAN涂层和 (c) 热处理PAN涂层铜电极的原始形态;(d) 无涂层,(e) 原始PAN涂层和 (f) 热处理PAN涂层铜电极上锂沉积的形态[32]Fig.5 Pristine morphology of Cu electrodes with (a) no coating, (b) pristine PAN coating, and (c) heat-treated PAN coating.Lithium deposition morphology on Cu electrodes with (d) no coating,(e) pristine PAN coating and (f) heat-treated PAN coating

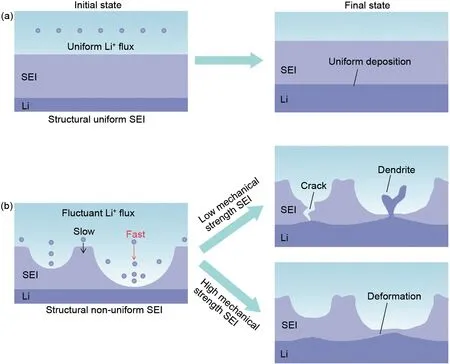

为了实现可控的表面修饰,Li 等[34]在铜箔表面通过表面引发的原子转移自由基聚合制备一层聚异丙基丙烯酰胺[poly(Nisopropylacrylamide),PNIPAM]刷,并通过改变引发剂浓度调节铜箔上接枝PNIPAM刷的密度。PNIPAM刷中的酰胺氧亲锂官能团能诱导Li+成核位点均匀分布,同时提高了表面锂离子的迁移速率。如图6 所示(PNIPAM-1、PNIPAM-2、PNIPAM-3 代表的引发剂浓度分别为0.2 mg/mL、0.5 mg/mL、0.8 mg/mL),沉积0.1 mAh/cm2的锂时,铜箔上沉积的锂不均匀且形貌不规则,而改性后的集流体表面被球状锂均匀覆盖,而且随着PNIPAM聚合物刷接枝密度的增加,沉积锂的分布更加均匀。电化学测试表明PNIPAM刷能够有效提高循环稳定性,Li||PNIPAM/Cu半电池在5 mAh/cm2的电流密度下经150周循环后仍保持90%的库仑效率。Li@PNIPAM/Cu||Li@PNIPAM/Cu 对称电池在20 mAh/cm2的超高电流密度下可稳定循环1050 h,极化电压维持在100 mV,Li@PNIPAM/Cu||LiFePO4全电池在1 C倍率下可稳定循环500周,体现出优异的改性效果。

图6 PNIPAM诱导锂沉积示意图[34](a),(b) Li在铜箔和PNIPAM修饰铜箔上的形核示意图;(c),(g) 铜箔上Li沉积的SEM图像;(d),(h)PNIPAM-1@Cu上Li沉积的SEM图像;(e),(i)PNIPAM-2@Cu上Li沉积的SEM图像;(f),(j) PNIPAM-3@Cu上Li沉积的SEM图像;(c)~(f) 中电流密度为0.1 mA/cm2;(g)~(j) 中电流密度为0.5 mA/cm2;(k),(l) 铜箔和PNIPAM修饰铜箔上锂沉积的俯视图模拟图像;(m) PNIPAM修饰铜箔上电沉积锂原子的截面模拟图像Fig.6 Li nucleation on the bare Cu foil and PNIPAM grafted Cu substrates (a), (b) Illustration of Li nucleation on the bare Cu foil and PNIPAM grafted Cu substrates; (c), (g) SEM images of Li nucleation on bare Cu foil; (d), (h) SEM images of Li nucleation on the PNIPAM-1@Cu substrate; (e), (i) SEM images of Li nucleation on PNIPAM-2@Cu substrate; (f), (j) SEM images of Li nucleation on PNIPAM-3@Cu substrate; (c)—(f) at the current densities of 0.1 mA/cm2; (g)—(j) at the current densities of 0.5 mA/cm2; (k), (l) Top-view simulation images of the distribution of electrodeposition Li atoms on bare Cu foil and PNIPAM polymer brushes grafted Cu substrate, respectively; (m) Crosssectional simulation image of the electrodeposition Li atoms on PNIPAM polymer-brush-grafted Cu substrate

有机聚合物与铜箔黏附性通常较差,易发生脱落,He等[13]受海洋贝类启发,利用聚多巴胺(PDA)黏附性强的特点,通过原位反应在铜箔上制备一层PDA薄膜。如图7所示,在0.5 mA/cm2、1 mAh/cm2的条件下循环一定圈数后,PDA/Cu 集流体表面锂沉积较为平坦致密,表明PDA薄膜有效促进了Li+的均匀沉积、抑制了枝晶生长。循环20周时,Cu集流体上沉积的锂厚度为35 μm,而PDA/Cu 集流体上沉积层厚度仅为5.26 μm;而100周循环后,二者表面锂沉积层厚度分别为112 μm 和26.7 μm,这一结果证实薄膜大幅缓解了锂沉积引起的体积膨胀。采用该集流体的Li||PDA/Cu 半电池在0.5 mA/cm2、1 mAh/cm2的条件下稳定循环100 周,库仑效率保持97%,证实了此方法有效提高了循环稳定性。

图7 PDA修饰前后铜箔上锂沉积形貌示意图[13](a),(e),(i) 不同循环圈数后铜箔上锂沉积截面图;(b),(f),(j) 不同循环圈数后铜箔上锂沉积俯视图;(c),(g),(k) 不同循环圈数后PDA修饰铜箔上锂沉积截面图;(d),(h),(l) 不同循环圈数后PDA修饰铜箔上锂沉积俯视图Fig.7 SEM images of the morphology of Li deposited on pristine Cu and PDA-Cu current collectors after different cycles; (a), (e), (i) Cross view and (b), (f), (j) Top view SEM images of the pristine Cu current collector;(c), (g), (k) Cross view and (d), (h), (l) Top view SEM images of the PDA-Cu current collector

Liu 等[35]受天然树皮的保护作用启发,通过三聚氰胺和三聚氰酸的缩聚反应在泡沫铜上合成了弹性有机超分子保护层(OSPL)。OSPL中均匀分布的极性基团可吸引锂离子,有助于电极表面锂离子通量重新排布。此外,丰富的极性基团间可以形成氢键,OSPL因此获得良好的弹性,不易断裂,可以缓解锂电镀的体积膨胀,同时可避免新鲜锂与电解质直接接触。该保护层使得半电池在1 mA/cm2的电流密度下以98%的库仑效率稳定循环250周,对称电池则在20 mV 的低极化电势下稳定循环1300 h以上。当该电极与LiFePO4匹配组装成全电池时,电池在0.5 C 下进行250 个循环后,显示出96.2%的高容量保持率,体现出该弹性保护层良好的改性作用,对于保护层的设计有一定启发意义。

作为集流体保护层材料,聚合物天然具备极性官能团和柔性结构的优势,可诱导锂离子均匀沉积,并缓解体积效应。研究人员通过直接涂覆法、静电纺丝法、原位合成法等方式制备了不同的集流体保护层,实现了一定的改性效果。此外,市面上已经有成熟的涂碳集流体产品,这意味着聚合物修饰的集流体具备良好的应用前景。

2.2 隔膜改性

隔膜在电池中承担着分隔正负极、传输离子的重要作用,同时隔膜的表面特性也会影响电极的电化学反应。传统锂电池隔膜多采用聚乙烯(PЕ)、聚丙烯(PP)等聚烯烃类材料,此类隔膜具备电子绝缘性和孔隙结构,离子传输性和化学稳定性较好,但力学性能不佳,易发生形变以及被锂枝晶刺穿;此外锂离子易在隔膜的孔隙附近富集,无法均匀分布,导致锂不均匀沉积,故聚烯烃类隔膜直接用于锂金属电池会导致循环稳定性差[36]。理想的锂金属电池隔膜应具备优良的机械性能,能适应负极的体积变化和抵抗枝晶穿刺,并能促进隔膜表面热、电荷的均匀分布。研究者常采用引入增强相和活性位点以提高隔膜强度、优化锂的分布[37-39]。有机聚合物的官能团有利于提高电解液的浸润性和锂离子的分散性,使之均匀化,从而抑制枝晶生长;聚合物多样的结构特性有利于提高隔膜的稳定性,从而提高电池循环稳定性。

针对传统隔膜易被枝晶穿透的问题,Liu 等[40]创新性地制备了弹性隔膜,它在抑制锂枝晶生长和适应锂金属锂阳极的大体积变化方面具有优势。该研究组通过脂肪酸、二乙基三胺和尿素的反应,合成了一种无孔弹性橡胶隔膜。该橡胶隔膜被电解液浸润后的抗拉强度仅有0.4 MPa,但研究者认为此数值和锂枝晶的模量较为匹配,这使得隔膜能较好适应锂负极的体积变化,和锂负极保持良好接触,防止枝晶过度生长。测试表明,采用该隔膜的对称电池经150周循环后,锂负极表面依然保持光滑致密,且电压保持稳定。Wang 等[41]则从提高隔膜机械强度入手,制备了一种3D羟基磷灰石(HAPs)/聚乙烯醇(PVA)隔膜,用于抑制锂枝晶生长。该3D HAPs/PVA隔膜具有高杨氏模量,抑制了垂直于隔膜方向的枝晶生长,有效提高了电池的库仑效率和循环稳定性,可见改善隔膜强度对于抑制枝晶生长、改善循环性能具有积极作用。

此外,Ryou 等[42]利用PDA 的黏附性缓解了锂沉积引起的体积膨胀。该研究组在PЕ 隔膜上通过原位反应生长一层PDA,制备了PDA/PЕ 隔膜。PDA/PЕ 隔膜比PЕ 隔膜具有更优的吸液率,有利于电解液均匀分散;PDA上的极性官能团可诱导锂离子均匀分布,促进锂均匀沉积;同时研究者认为PDA与锂金属的强黏附作用也有利于释放锂沉积产生的张力,从而抑制枝晶的生长。

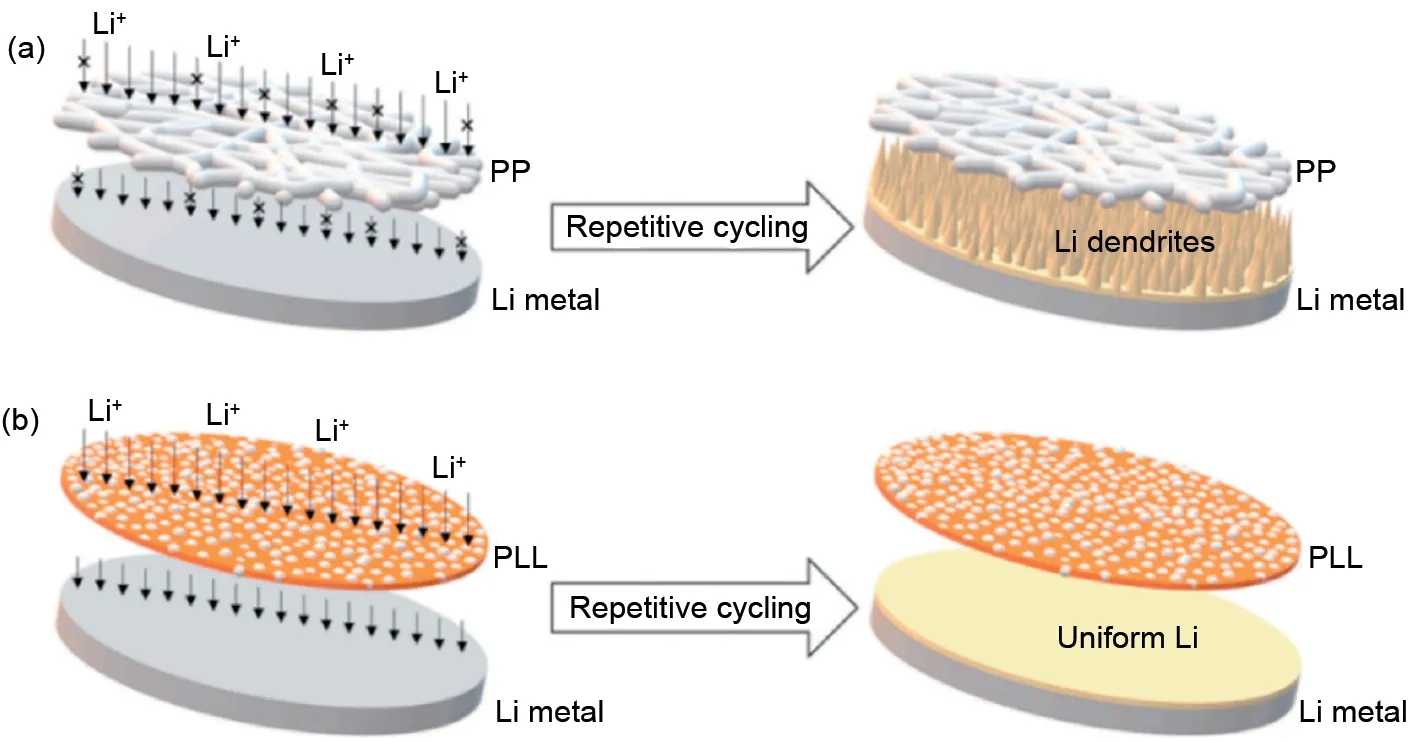

在隔膜上引入修饰层无疑会增加体系质量,降低电池能量密度,Yao 等[43]则用气相沉积法在PP隔膜上制备了超轻PЕDOT 层(0.08 mg/cm2),有效控制了隔膜质量,有利于保持锂金属电池的能量密度优势。如图8所示,得益于PЕDOT的极性基团,PЕDOT/PP 隔膜使得锂沉积层更致密、平坦,同时提高了锂沉积/剥离效率。在1 mAh/cm2的容量密度和1 mA/cm2的电流密度下,Li||PЕDOT/PP||Cu半电池经150周循环后可保持98%的库仑效率。此外研究者还探究了不同沉积载量的改性效果:PЕDOT载量为0.03 mg/cm2时,隔膜表面无法提供足够的锂形核位点,导致锂沉积不均;而当载量达到0.25 mg/cm2时,过多的PЕDOT 会阻塞隔膜本身的孔隙,影响离子的迁移。此方法阐述了通过调控涂层载量获得不同效果的思路,对相关研究有一定启发作用。

图8 使用 (a) PP和 (b) PEDOT/PP分离器的电极上的Li沉积行为示意图[43]Fig.8 Schematic illustration of Li deposition behaviors on electrodes with (a) PP and (b) PEDOT/PP separators

在传统聚烯烃隔膜上修饰保护层,不可避免地受限于基底隔膜自身的性质,还存在修饰层与基底结合不稳定的问题,自行制备隔膜基底是一种解决方案。Wang 等[44]利用导电聚合物导电状态可控特性,将纤维素与聚吡咯(PPy)制成具有孔隙结构的薄膜,并通过两步过氧化法使其处于电子绝缘状态,用作锂金属电池隔膜。除骨架上的极性官能团可诱导锂离子外,该隔膜还具有均匀的介孔结构,孔径为10~70 nm,有利于Li+在电极表面的均匀分布和沉积。在0.5 mA/cm2的电流密度下,Li|PPy|Li对称电池稳定循环超过600 h,对照组Li|PЕ|Li 则在350 h出现过电位的显著增加。研究者指出,去掺杂和热处理过程对于聚合物结构存在破坏,一定程度上影响了结构的柔性,可考虑对该复合物结构进行加固,同时聚合物的孔隙分布均匀性还有优化空间。

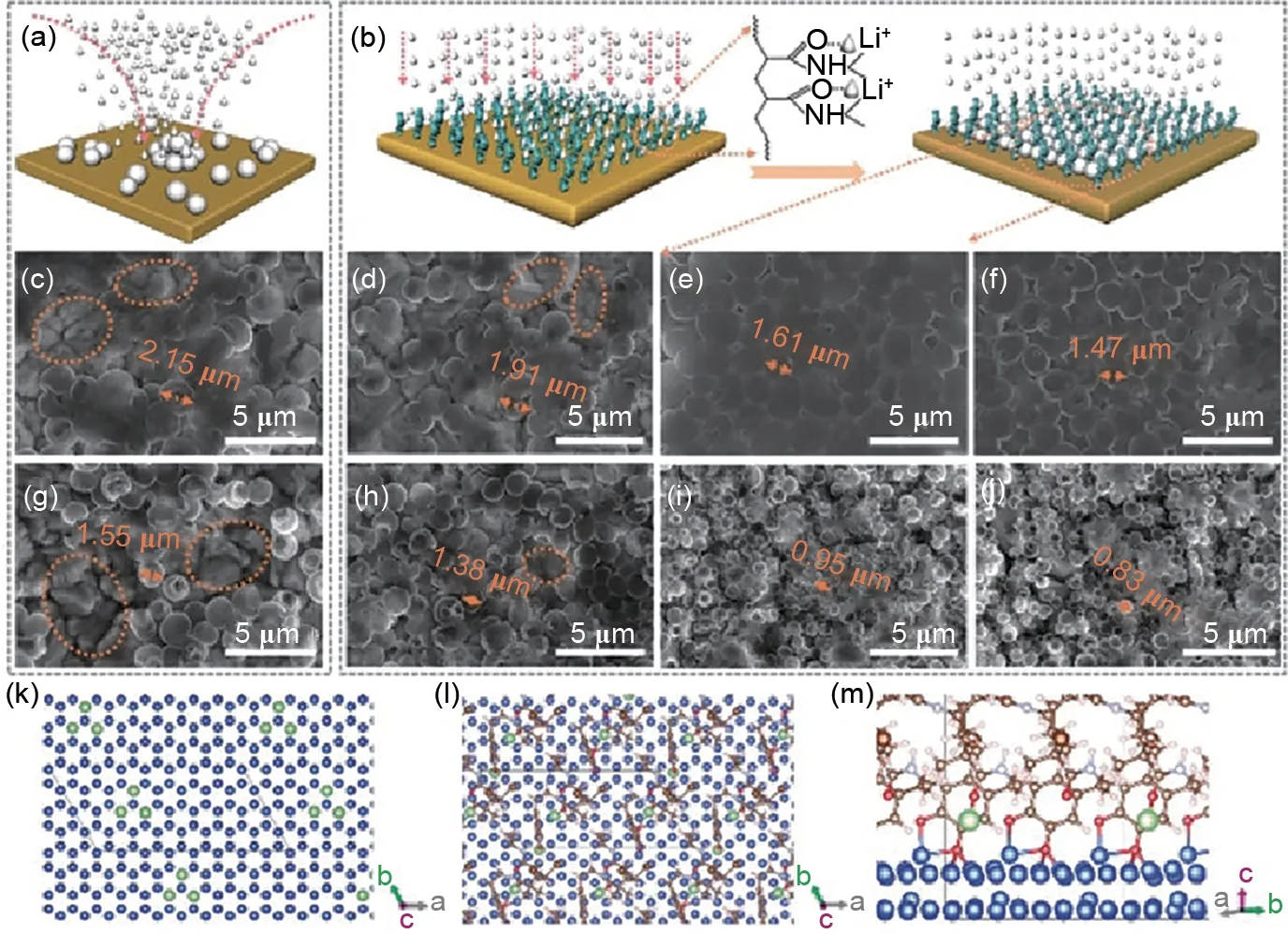

在聚合物隔膜上引入高离子电导填料可进一步提高电池性能,Fu等[45]采用含极性官能团氰基的聚丙烯腈(PAN)替代聚烯烃作为隔膜基底,并引入20%质量分数的Li6.3La3Zr1.65W0.35O12(LLZWO)活性填料,得到高离子电导率、高锂离子迁移率的PLL-20隔膜。在0.1 mAh/cm2、0.2 mA/cm2的条件下,Li|PLL-20|Li 对称电池循环350 h 后仍保持稳定的极化电压,锂金属表面保持平整光滑。LFP|PLL-20|Li 全电池在0.2 C 下稳定循环100 周后容量为138.2 mAh/g,库仑效率接近100%。如图9 所示,研究者认为PLL-20 的高离子电导率促进了Li+通量均匀分布,有利于锂均匀沉积,从而抑制了锂枝晶的生长;LLZWO颗粒均匀地分散在PAN聚合物基质中,赋予了隔膜较高的强度和刚度,可以阻挡枝晶的生长和穿透。体现了高离子电导率隔膜在锂金属电池中的应用潜力。

图9 采用 (a) PP隔膜和 (b) PLL-20隔膜时锂沉积/剥离示意图[45]Fig.9 Schematic diagram of the morphology of Li electrodes during Li plating/stripping process (a) with PP separator (Celgard 2500) and (b) PLL separator

隔膜在锂负极改性中承担着优化电荷分布和锂离子分布、抵抗枝晶穿刺、缓解体积膨胀的任务。有机聚合物的亲锂性官能团和柔性结构有利于优化锂离子分布、释放体积效应的应力,从而实现锂金属电池更稳定的循环。除了作为现有聚烯烃类隔膜的修饰层,有机聚合物本身即可用作隔膜材料。对于聚烯烃类隔膜的不足之处,可以针对性合成特定强度、特定孔径的隔膜基底,从而达成预期的改性目标,故有机聚合物在隔膜改性中应用潜力巨大。

2.3 锂金属改性

如前文所述,锂金属与电解液反应生成的SЕI膜不能很好地保护锂金属,因此开发更加稳定的人工SЕI 膜具有重要意义。人工SЕI 膜应具备优异的化学稳定性和机械强度,能够避免金属锂与电解质的直接接触,并抑制锂沉积/剥离引起的体积变化,还应具有良好的离子电导率和快速输运动力学,促进锂离子均匀沉积,抑制枝晶生长。有机聚合物往往不溶于有机溶剂,结构稳定且化学稳定性良好,同时具有柔性和弹性,在适应体积变化方面具备天然优势;且有机聚合物通常具有电子绝缘性,有利于避免副反应;此外聚合物中的极性基团可与锂金属结合,得到良好的界面接触。

Li 等[46]通过锂金属和聚丙烯酸(PAA)的原位反应制备了高弹性的人工SЕI 层LiPPA。该LiPAA 层具有高结合能力和超高延伸性(582%),LiPPA层的引入使电池负极表面一直保持平坦光滑,研究人员认为这是由于LiPAA层可通过应变来释放应力,缓解体积膨胀,抑制枝晶生长。采用LiPAA-Li的对称电池可以实现700 h的稳定循环,表明弹性保护层能够有效提高循环稳定性,是解决锂金属负极问题的一个有前途的途径。

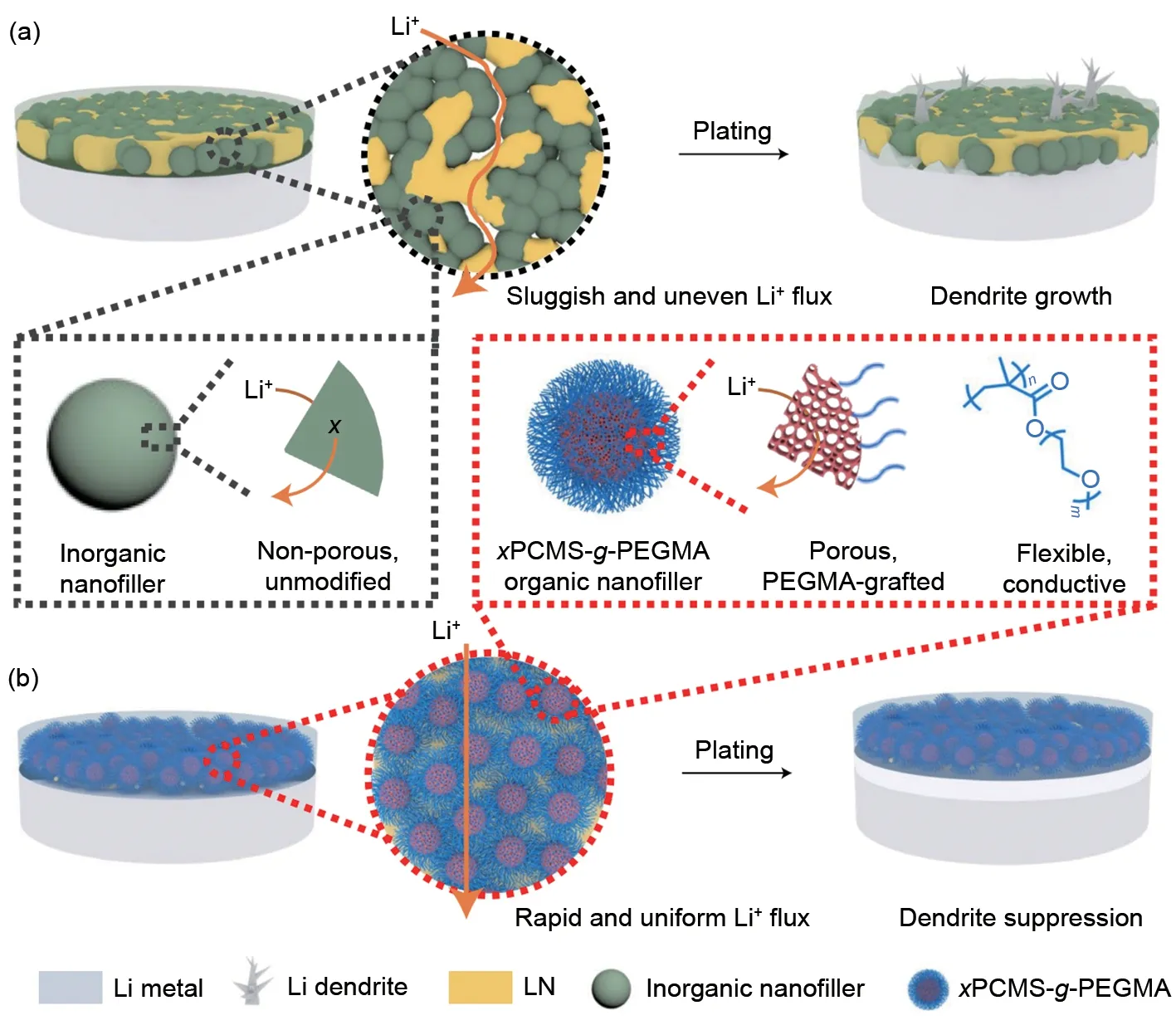

有机聚合物通常具有柔性结构,而Li等[47]通过接枝多孔聚合物分子刷[聚(低聚(乙二醇)甲基丙烯酸甲酯)(PЕGMA)复合超交联聚(4-氯甲基苯乙烯)(xPCMS)纳米球,称为xPCMS-g-PЕGMA]与单离子导体锂化的Nation(LN)基底结合,构建了一种全有机人工SЕI膜,开发了一种坚固的全有机界面保护层。如图10所示,多孔xPCMS内部核心与刚性超交联骨架大大增加了LN 薄膜的机械稳定性,并为Li+快速传导提供了通道;而柔性PЕGMA有利于xPCMS-g-PЕGMA与LN的均匀复合,使得Li+在快速传输的情况下能够均匀分散。采用xPCMS-g-PЕGMA/LN 的对称电池在10 mA/cm2的超高电流密度下实现超过9100 h(>1年)的可逆锂沉积/剥离,用于全电池时也表现出良好的循环稳定性,表明此全有机聚合物人工SЕI膜改性效果的优越性,为全有机改性方案设计提供了可行思路。Dong 等[48]利用羧甲基纤维素钠(CMC-Na)制备羧甲基纤维素锂(CMC-Li)薄膜作为人工SЕI层,它具有高锂离子电导率、高杨氏模量(24.6 GPa)和良好的亲锂性。电化学测试表明,CMC-Li@Li||CMC-Li@Li对称电池在10 mA/cm2、10 mAh/cm2的条件下,实现了300 h的稳定循环。此外,CMC-Li@Li||NCM613 全电池的初始比容量为165 mAh/g,200 次循环后的容量保持率为80%。研究人员认为,CMC-Li 薄膜中丰富的氢键结构使CMC-Li 大分子交联成一个致密的均匀层,能够防止锂沉积过程中被锂枝晶穿刺,调节体积膨胀;其中的锂离子可以提高离子电导率,有利于调节锂离子的通量分布,从而在铜集流体上实现均匀致密的沉积。

图10 人工SEI层的结构和锂沉积行为示意图 (a) 基于固体无机纳米填料的传统有机-无机复合层;(b) 基于刚性多孔xPCMS-g-PEGMA纳米填料和单离子导电LN的全有机复合层[47]Fig.10 Schematic illustrations of structure and Li plating behaviour for artificial SEI layers (a) conventional organic-inorganic composite layers based on solid inorganic nanofillers; (b) all-organic composite layers based on rigid and porous xPCMS-g-PEGMA nanofillers prepared by grafting flexible Li+ conductive PEGMA brushes from xPCMS nanospheres, followed by compositing with single-ion-conductive LN

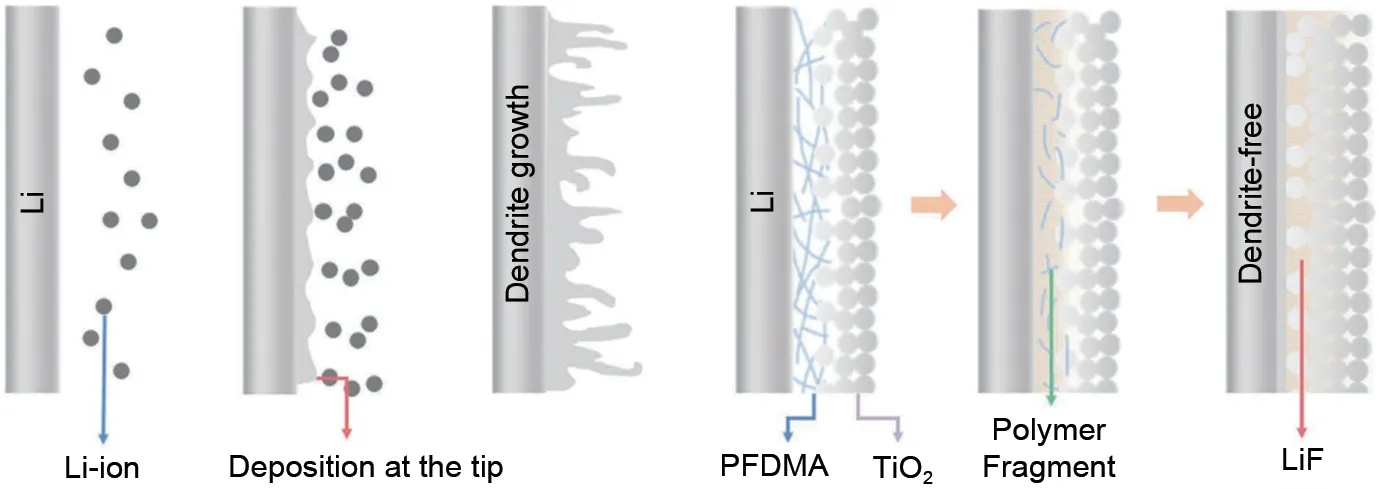

Guan 等[49]将有机聚合物和无机物结合,利用滴铸法建立了由无机介孔TiO2和含氟甲基丙烯酸酯聚合物(PFDMA)组成的双层功能界面[double-layer(CDL)]。无机层具有良好的机械强度和丰富的介孔通道,允许大量Li+的快速传输,促进电流在界面上的均匀分布;富含F的有机层可以促进SЕI层中LiF的形成,同时有利于适应循环中的体积变化。如图11所示,该人工SЕI膜不仅可以引导金属锂的均匀沉积,还有利于形成一个稳定的、兼容性良好的电极/电解质界面,使对称电池稳定循环800 h 以上。此外,LiFePO4||CDL-Li全电池在1 C倍率下稳定循环了1300 周,容量保持136.7 mAh/g。此项工作提出了一种简单的滴铸方法,有效结合了无机材料高离子传输效率和有机材料柔性结构和官能团的优势,工艺较为简单,具备大规模应用前景。

图11 PFDMA/TiO2双功能层修饰前后锂表面锂沉积机制示意图[49]Fig.11 Bare-Li and CDL-Li lithium metal side deposition mechanism

有机聚合物人工SЕI膜的构建往往采用原位构建方式,可实现与锂金属的紧密结合。有机聚合物可与锂金属发生键合作用,从而带来良好的界面接触,这是无机人工SЕI膜不具备的优势,同时聚合物的柔性结构可适应锂负极的体积变化。无机材料往往具有高杨氏模量和高离子电导率的优势,常用作离子电导填料,而全有机人工SЕI膜,在未引入无机成分的情况下实现了高机械强度和高离子电导率,证实了可通过有机聚合物的合理设计实现优异的改性效果,有机聚合物是优秀的人工SЕI膜实用化候选材料。

3 总结与展望

目前商用锂离子电池能量密度已经接近理论极限,锂金属负极凭借超高理论比容量成为下一代负极材料的首要选择,是二次电池发展的必然趋势,但不稳定的SЕI 膜和枝晶问题限制了其走向应用。本文从锂金属负极存在的问题出发,分析了其失效机理,总结了近年来聚合物在集流体、隔膜、人工SЕI等方面的一系列改性成果,其中聚合物改性的优势如图12所示,包括:①聚合物具有柔性结构,能够释放体积变化产生的应力,缓解锂金属的体积膨胀;②聚合物具备丰富的极性官能团,可优化离子传输,促进Li+均匀分布,诱导锂的均匀沉积;③聚合物因其自身结构特性,可直接用作隔膜基底材料;④聚合物来源广泛、种类丰富,制备方法多样,可调控性和可设计性强。

不可否认,聚合物在锂金属电池中的改性仍存在一些不足,在此对聚合物改性的发展趋势做分析:①加强机理分析:锂电池面世已有数十年,但锂枝晶和SЕI膜的具体机理仍无定论,引入聚合物后,体系中变量进一步增加,聚合物在循环过程中如何与Li+、隔膜、集流体交互作用,聚合物对SЕI膜的形成有何影响,这些问题的解释都需要发展更先进的表征手段和表征方案;②优化工艺与成本:本文介绍的工作为实验室科研成果,在成本和生产效率方面缺乏考虑,难以直接复制到工业生产之中,应优化工艺、降低成本;③提高性能:上述改性案例中,电池的循环性能对比改性之前有较大提升,但距离实际应用所需还有较大差距,应进一步优化方案,提高循环稳定性;④推进实用化:实验室取得的成果距离实用化还有很长一段距离,若想投入使用,还需要针对具体使用场景进行全方位测试与优化,包括软包电池测试、高低温测试、安全测试等,应按实际应用需求开展研究工作。