基于增量容量曲线的锂离子电池微内短路故障诊断方法

2023-08-29王亦伟杜进桥蒋方明

郭 煜,王亦伟,钟 隽,杜进桥,田 杰,李 艳,蒋方明

(1中国科学技术大学能源科学与技术学院,安徽 合肥 230026;2中国科学院广州能源研究所,3中国科学院可再生能源重点实验室,4广东省新能源和可再生能源研究开发与应用重点实验室,广东 广州 510640;5深圳供电局有限公司,广东 深圳 518001)

当前,化石燃料燃烧造成的全球变暖和环境污染日益严重,为应对气候变化,实现可持续发展,锂离子电池被广泛应用于电动汽车和储能系统等领域[1]。然而,近年来,锂离子电池相关事故频发,造成了严重的经济损失及社会影响,安全问题已逐渐成为锂电池应用的首要问题[2-3]。相关研究表明,生产过程不规范、设计缺陷、机械滥用、电滥用和热滥用均可引发锂离子电池隔膜破损导致电池内短路,进而造成电池热失控[4]。锂离子电池内短路故障的发展可分为初期、中期和末期阶段[5],锂离子电池在内短路的初始阶段因为几乎没有明显的电、热特征而难以识别[6];然而一旦锂离子电池有明显的内短路特征量,内短路故障发展到中后期,电池会在短时间产生大量热量,在该阶段无法使用有效的对策来防止电池热失控。基于此,早期锂离子电池内短路故障诊断对于防止热失控造成的进一步损坏至关重要。内短路故障发展早期阶段被称为锂离子电池软短路(soft short-circuit),短路电阻数量级为100/10/1 Ω[7]。

锂离子电池发生软短路时短路电阻相对较大,因此短路电流相对较小,短路造成的热效应不明显,短路对电池端电压的影响也较小。为了诊断锂离子电池软短路故障,往往需要通过算法来反映故障电池的异常电热特征进而对电池软短路故障进行诊断。Chang 等[8]指出锂离子电池微短路故障不会在早期引起显著的电压波动,于是提出了一种基于多个充电段内电池充电电压大小排序演变的微短路故障诊断方法。Kong等[9]基于电池组中单体电池充电电压一致性假设,提出了一种根据电池间剩余充电容量变化来检测电池微短路故障的诊断方法。Qiu 等[10]提出了一种基于多级香农熵的算法,通过算法反映发生微内短路故障的锂离子电池电压异常,并利用一个锂离子电池储能系统对算法进行了验证。Zhang 等[11]提出了“中值电池”的概念,开发了基于低通滤波器的故障诊断算法,通过中值电池与故障电池开路电压的差异对短路电阻进行诊断与计算。Feng等[12]建立了一个三维电化学-热-内短路耦合模型,研究了电压、电流、温度数据与锂离子电池内短路之间的关系,并从模型参数化和参数估计的角度对内短路故障进行了检测。Wang 等[13]提出了一种利用电池在恒流充电过程中两个电压平台之间的中间电压,进一步计算短路电池充电电流和时间差异的电池软短路定量诊断方法。Xie等[14]基于等效电路模型开发了一个锂离子电池集总热演化模型,进行了锂离子电池短路实验,从电池热-电特征残差中提取四个ISC特征进行了电池短路故障诊断。Chen 等[15]提出了一种基于模型的两层电池短路故障诊断算法,算法第一层进行初步提取故障特征,第二层给出精确的基于锂离子电池等效电路模型的诊断。

尽管许多研究者对锂离子电池软短路故障进行了大量研究,开发了很多有效的锂离子电池短路故障诊断方法,然而这些方法大多数基于对故障电池的电压、温度等信号进行异常检测。鉴于锂离子电池发生微内短路时电压、温度等异常信号并不明显,往往需要较复杂的算法对短路电池异常特征进行提取,因此有必要寻找一种新的特征量对锂离子电池软短路故障进行检测。IC曲线作为评估电池健康状态的常用工具,可以反映锂离子电池内部的电化学反应和电池的充放电性能,Chen 等[16]研究了锂离子电池锂枝晶形成过程与IC 曲线特征峰的对应关系及IC 曲线演变规律,指出可以通过IC 曲线判断锂枝晶的形成。Ospina等[17]评估了锂离子电池的IC曲线主峰特征与电池满充容量之间的相关性,指出IC 曲线峰值面积可以作为电池健康状态及性能的评价指标。IC曲线可近似由电池容量差和电压差之比(∆Q/∆U)来获得[18]。当锂离子电池发生内短路故障时,电池内部的电化学反应和充放电性能相比正常电池会发生变化[19],因此可以基于锂离子电池IC 曲线开发针对锂离子电池微内短路故障的诊断方法[20]。

基于以上分析,本研究将IC 曲线作为检测锂离子电池内短路特征指标。在统计学中,均方误差(MSЕ)是指参数估计值与真实值之间误差平方的期望值,MSЕ 可以用于评估数据相对正常水平的偏离程度,计算简单、快速,并且在数学上使用方便[21]。因此本工作通过计算发生软短路锂离子电池与正常电池IC 曲线(∆Q/∆U值)之间的MSЕ 来判断锂离子电池是否发生内短路故障,然后基于故障电池与正常电池之间的充电电量差异来对短路电阻进行定量计算。为了检验算法的可行性,本工作将基于Matlab/Simulink 软件建立锂离子电池等效电路模型,对电池正常工况和内短路工况进行模拟。然后对不同健康状态(SOH)锂离子电池进行不同程度的短路实验,以探究算法的有效性。

1 故障诊断算法与电池模型

1.1 锂离子电池IC曲线

锂离子电池IC曲线由电池充电电压-电量曲线求一阶导数所得,电池IC 曲线近似地可由一定时间间隔(ЕTI)或电压间隔(ЕVI)内电池充电电量变化比电池电压变化求得[22],如式(1)、(2)所示:

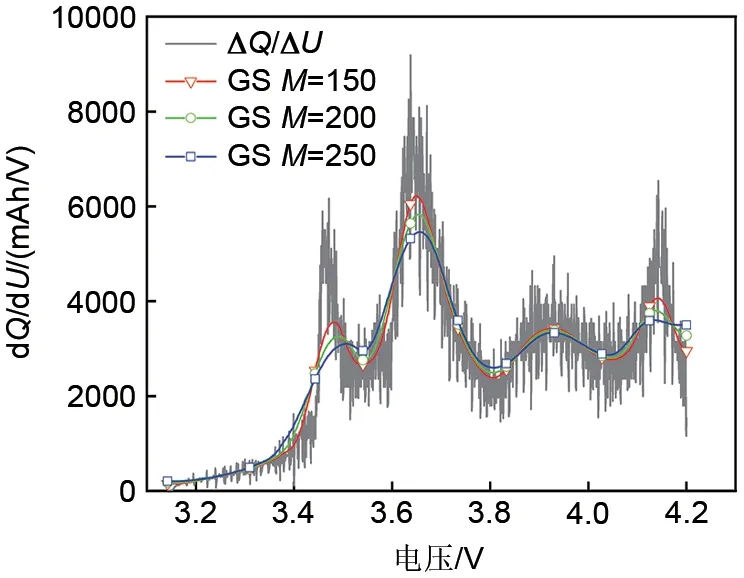

式中,Qc是电池充电容量,Uc和ic分别是恒流充电模式下的电池端电压和电流。对于ЕVI 方法,相同电压间隔内计算一次IC值;对于ЕTI方法,相同时间间隔内计算一次IC 值。两种计算方法都会受到所选电压或时间区间间隔大小的影响。过小的间隔将导致IC 曲线噪声变大,过大的区间将导致IC曲线精度下降[23]。考虑到实际电池管理系统数据存储空间的限制和测量精度,本工作采用ЕTI方法计算IC 曲线,时间间隔取10 s。锂离子电池充电电流大小也会对IC曲线造成影响,Chen等[24]指出,当充电电流增加时,锂离子电池IC 曲线会向右下方偏移,在小电流下获得的IC 曲线可以更好地反映电池内部的电化学信息,而IC 曲线的特性将在大电流下降低甚至消失。考虑到实际应用场景中,充电电流过小会造成获取电池IC 曲线消耗的充电时间过长,影响了电动汽车或锂离子电池储能系统等设备的正常运行,综合考虑IC 曲线测量精度和锂离子电池设备的使用时间,选择1/8 C 的充电倍率来测量电池IC 曲线。该充电倍率可以利用电动汽车夜间慢速充电时间段或锂离子电池储能系统等设备小电流充电的工况对电池内短路故障进行诊断,不影响车辆或设备的正常使用。采用10 s测量间隔和1/8 C充电电流获取的锂离子电池IC曲线如图2中黑色曲线所示,从图中可以看出获得的IC曲线存在较大的噪声,无法从中获得有效信息,因此有必要对获得的IC 曲线进行滤波以消除噪声的影响,已有大量研究者对IC 曲线的降噪方法进行了研究,本工作采取高斯滤波器(Gaussian filter)[25]对∆Q/∆U曲线进行平滑,如式(3)、(4)所示:

式中,x(∙)是输入信号,y(∙)是输出信号,某点输入信号x(i)的平滑滤波值y(i)由其相邻M个点的加权平均值来确定,其中权重g(j)由公式(4)高斯分布来确定,按照该分布,距离点i越近的点对其影响越大,距离点i越远的点对其影响越小。式中μ通常取0,因为x(i)的值对y(i)的影响最大。σ的大小用于控制平滑窗口M的大小,σ值越大,平滑窗口就越大,相应的IC 曲线就越平滑,曲线峰值高度越低,但是过大的平滑窗口会导致IC 曲线波动被抹平导致信息丢失,而过小的平滑窗口会导致IC曲线平滑效果不好。图1展示了利用高斯滤波器在平滑窗口为150、200、250时对IC曲线的平滑效果,本工作选择200作为滤波器的平滑窗口。

图1 锂离子电池不同平滑窗口下IC曲线Fig.1 IC curve of LIB with different smooth window

1.2 锂离子电池内短路故障诊断算法

MSЕ 在概率论中用于描述随机变量与其数学期望之间的偏离程度,MSЕ 数值越小,随机变量距离其数学期望的偏离程度就越小;在故障诊断算法中,残差是实际值与其估计值之间的差值,被用于故障的评估。可以利用MSЕ 来描述残差值与估计值之间的偏离程度,进而对故障进行诊断[26]。由锂离子电池IC 曲线的定义∆Q/∆U,IC 曲线可以被视为是锂离子电池增长单位大小端电压所需要充入的电量,当锂离子电池发生内短路故障时,会存在短路电流,这部分短路电流会因短路电阻的存在而产生欧姆热使电池温度升高,而不是参与电池内部电化学反应使电池端电压上升。因此当锂离子电池发生内短路故障时,增长单位大小的端电压需要充入的电量要多于正常电池,即故障的电池的IC 曲线要高于正常电池。

基于以上分析,可通过计算发生内短路故障的电池与正常电池之间的∆Q/∆U值之间的MSЕ 来反映二者之间的偏离程度进而对锂离子电池内短路故障进行诊断。如式(5)、(6)所示:

式(5)中εi代表电池i短路时与正常时∆Q/∆U之间的残差,其中下标s 表示电池短路,下标n 表示电池正常。式(6)为均方误差的计算公式,其中N为计算的样本长度,N越小,所得数据点越多,MSЕ曲线越平滑,同时对电池管理系统数据存储要求更大,考虑到到本工作10 s一次的采样频率所得数据量不大,故本工作N取为2。

在利用MSЕ 对锂离子电池内短路故障进行定性诊断后,需要更进一步对锂离子电池内短路电阻进行定量计算以判断电池内短路程度。由欧姆定律可知,电池短路内阻可由电池端电压除以电池短路电流计算,如公式(7)所示:

式(7)中Risc为内短路电阻,U(t)为随时间变化的电池端电压,Iisc为电池短路电流。对式(7)进行变换可得式(8):

对式(8)两端进行积分可得式(9):

式(9)中tu1,tu2为电池端电压分别为U1,U2时所对应的时刻,假设短路电阻在充电时间段内不发生变化,进一步由式(9)可得:

锂离子电池内短路电阻可由式(11)计算,式中∆Q为正常电池与内短路电池在相同充电电压区间[U1,U2]内充入电量的差额。关于∆Q的计算,可以通过调用短路电池在发生故障前的历史充电数据来计算∆Q。此外,在锂离子电池系统中,往往存在多个相同型号规格的锂离子,其使用工况和生产日期基本相同,可以认为其充放电性能基本一致,因此也可通过短路电池与其他正常电池在相同充电电压区间的充电电量差额来计算∆Q。

1.3 锂离子电池等效电路模型

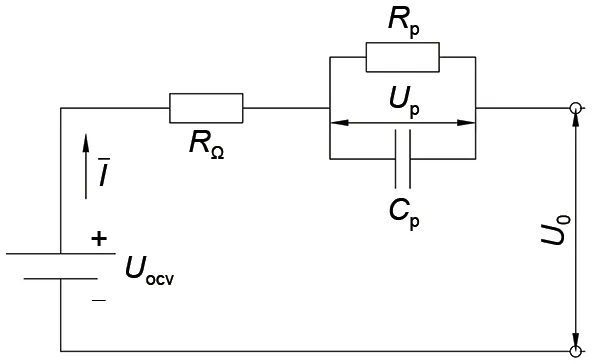

为了对1.2 节提出内短路故障诊断算法进行验证,本工作拟建立一个等效电路模型对锂离子电池正常工况和内短路工况进行模拟。常用的等效电路模型有Rint 模型、Thevenin 模型、二阶RC 模型等[27-29],基于模型精度和计算复杂度的考虑,本工作选择Thevenin 等效电路模型对电池进行建模分析[30]。如图2所示,图中UOCV为电池开路电压(OCV),U0为电池端电压,Up为电池极化电压,→I为电流及其流向,RΩ为电池欧姆内阻,Rp为电池极化内阻,Cp为电池极化电容。应用基尔霍夫电流定律可以列写极化电压的状态方程见式(12),由电路暂态分析方法可列写电池端电压公式[31](13):

图2 Thevenin等效电路模型Fig.2 Thevenin equivalent circuit model

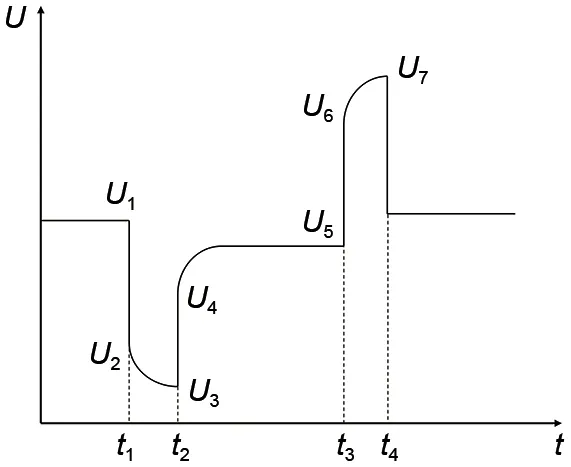

上述参数可利用HPPC测试进行测量[32],HPPC测试采用脉冲信号对锂离子电池进行充放电,通过测得的电池脉冲电压曲线可以获得电池在不同荷电状态(SOC)下的充放电特征。典型的HPPC测试脉冲电压曲线如图3所示,其中,UOCV可利用Matlab拟合为SOC 的函数;U1~U2的瞬时电压降由锂离子电池欧姆内阻造成,通过式(14)可计算锂离子电池的欧姆内阻;U2~U3和U4~U5的电压变化反映了电池的极化效应,分别对应了Thevenin 模型中RC 电路的零输入响应和零状态响应,可利用Matlab进行参数拟合求得模型中的极化内阻和极化电容,拟合函数如式(15)所示[31]。

图3 HPPC工况电压脉冲曲线示意图Fig.3 Schematic diagram of HPPC voltage pulse curve

2 实验与结果

2.1 实验设置

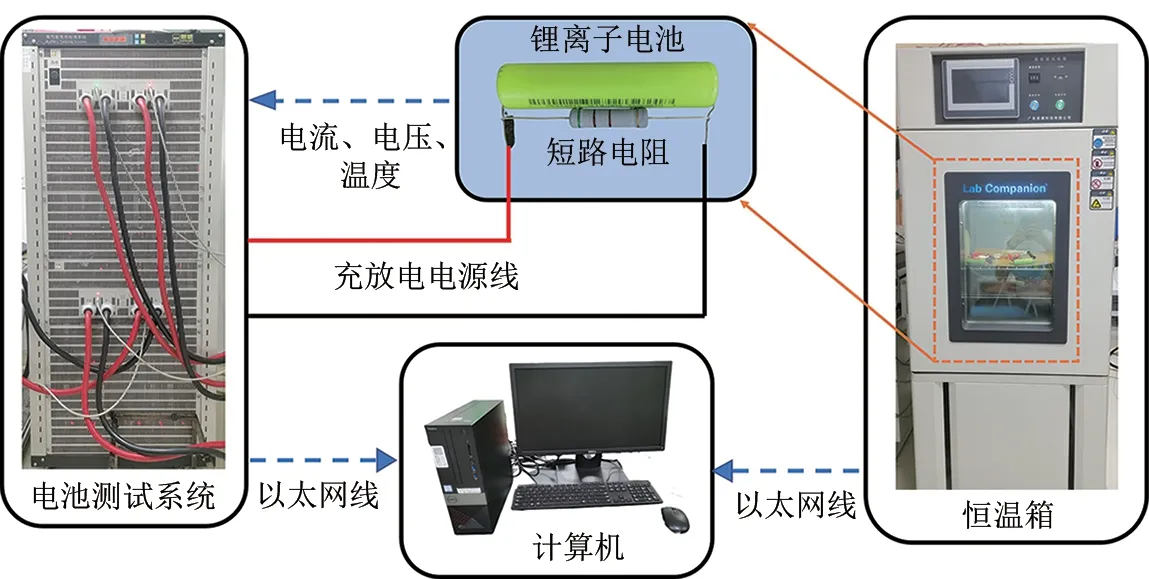

本工作相关实验均采用深圳市新威尔电子有限公司生产的CT-4008-10V10A-A 型电池测试系统(BTS)进行。电池采用深圳市比克电池有限公司生产的三元18650锂离子电池,其标称容量为2.75 Ah,充电截止电压为4.2 V,放电截止电压为2.7 V。电池置于广东宏展科技有限公司生产的LC-80型恒温箱中,温度设定为24.5 ℃,实验装置如图4 所示,其中温度传感器采用K型热电偶。在电池极耳上用锡焊焊接不同电阻来模拟锂离子电池不同程度内短路故障,电阻紧贴电池外壁,热电偶与电阻和电池外壁接触并用胶带固定。为了保证本工作提出的故障诊断方法对于老化电池的有效性,对两节健康状态(state of health,SOH)不同的电池A、B 进行实验。其中A 为健康状态100%的电池,电池B 为经过循环老化后的电池。SOH 是电池从满充状态以一定的倍率放电至截止电压所放出的容量与其标称容量的比值,该比值反映了电池寿命状态。将两节电池以0.5 C的倍率用恒流恒压的充电模式充至4.2 V后放置2 h,再以0.5 C 的倍率恒流放电至2.7 V,以上步骤重复4次求得电池放电容量均值,其中电池A 容量为2768.67 mAh,SOH 为100%,电池B容量为2571.52 mAh,SOH为93.51%。

图4 锂离子电池短路测试平台Fig.4 Short circuit test platform of LIBs

2.2 HPPC实验

对电池A进行HPPC测试以获取电池相关参数以建立等效电路模型,HPPC测试包含10 s脉冲放电、40 s搁置和10 s脉冲充电过程,其中放电脉冲为1 C倍率,充电脉冲为0.75 C倍率,脉冲结束后以1 C倍率放电至下一SOC[26],由HPPC测试所得的锂离子电池在不同SOC下的电压响应,利用1.3部分所介绍的锂离子电池模型参数算法,可计算锂离子电池在不同SOC 下的等效电路模型参数。图5展示了电池A 参数随SOC 的变化,可以看出锂离子电池在放电末端其欧姆内阻和极化内阻均会迅速增大,而极化电容会随着放电的进行呈现先增大后减小的趋势。

图5 锂离子电池A参数辨识结果Fig.5 Parameter identification result of cell A

2.3 锂离子电池短路实验

为了验证本工作提出的锂离子电池内短路故障诊断方法,需要设置电池内短路实验。目前针对锂离子电池内短路的触发方法有对锂离子电池进行针刺[33]、挤压[34],在电池内部放置相变材料[35]、记忆金属[36],对电池进行电滥用造成电池锂枝晶生长[37],在电池外部并联等效电阻[28]等方法。由于在电池外部并联等效电阻可以很方便地对短路触发和短路阻值进行控制,所以本工作采用该方法对锂离子电池内短路故障进行研究。实验过程中,首先对锂离子电池A、B 以0.5 C 的倍率恒流放电至2.7 V后静置2 h,然后在电池极耳上分别并联100 Ω、200 Ω、300 Ω、400 Ω、510 Ω、710 Ω 的短路电阻(Rs),将电池置于恒温箱中,以1/8 C 的倍率恒流充电至截止电压4.2 V,充电过程中以10 s 一次的频率记录锂离子电池电压、充电电量、温度的变化情况。

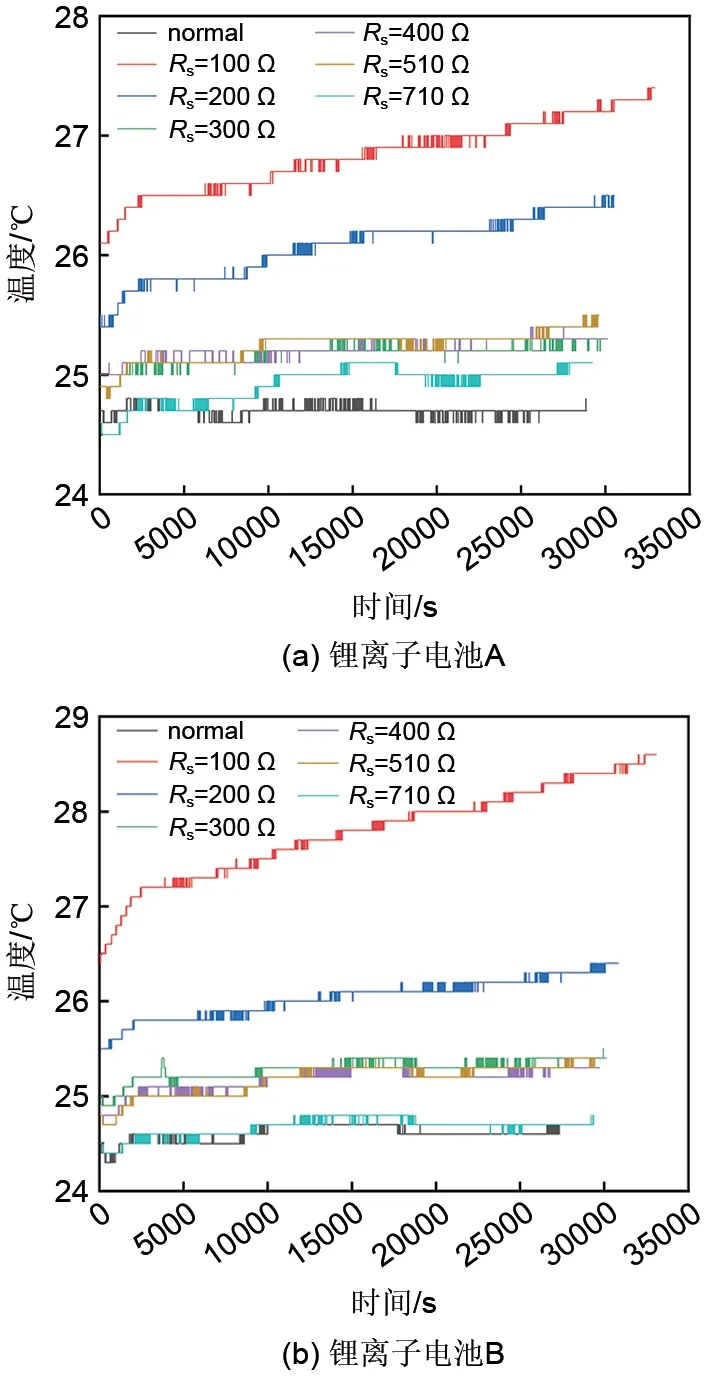

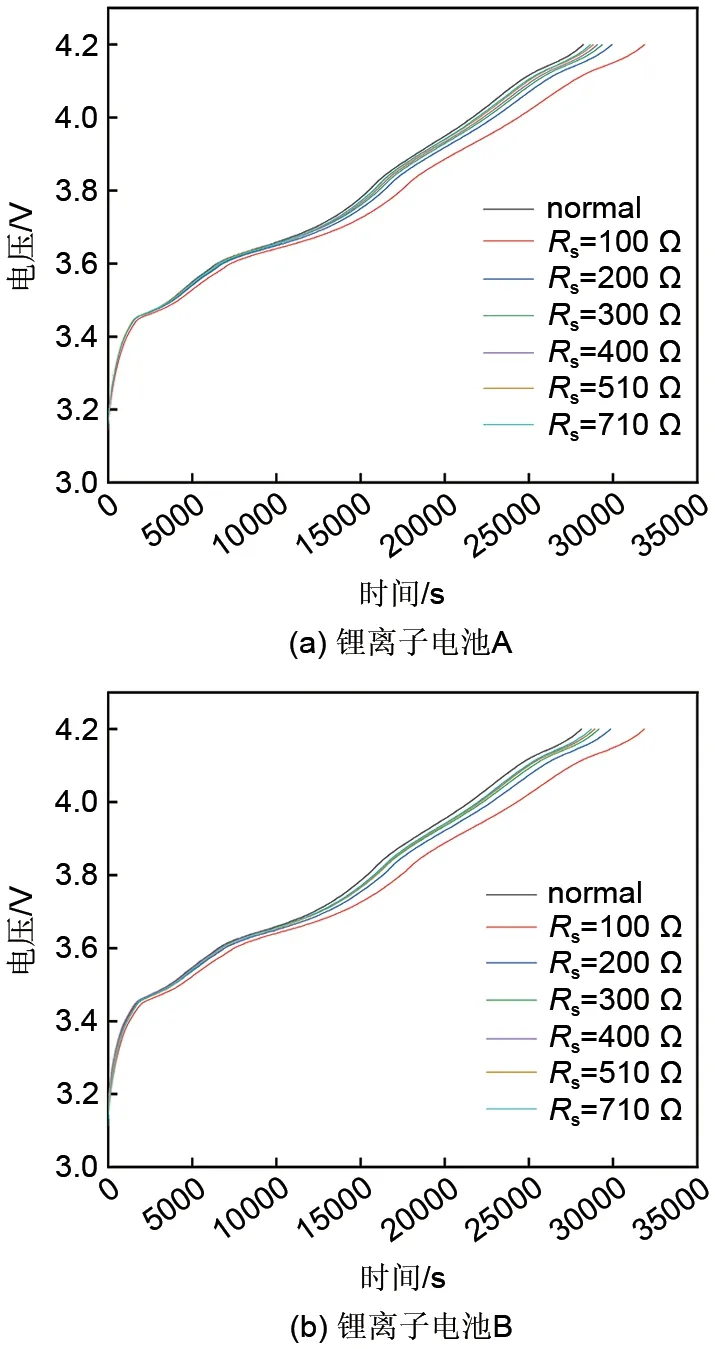

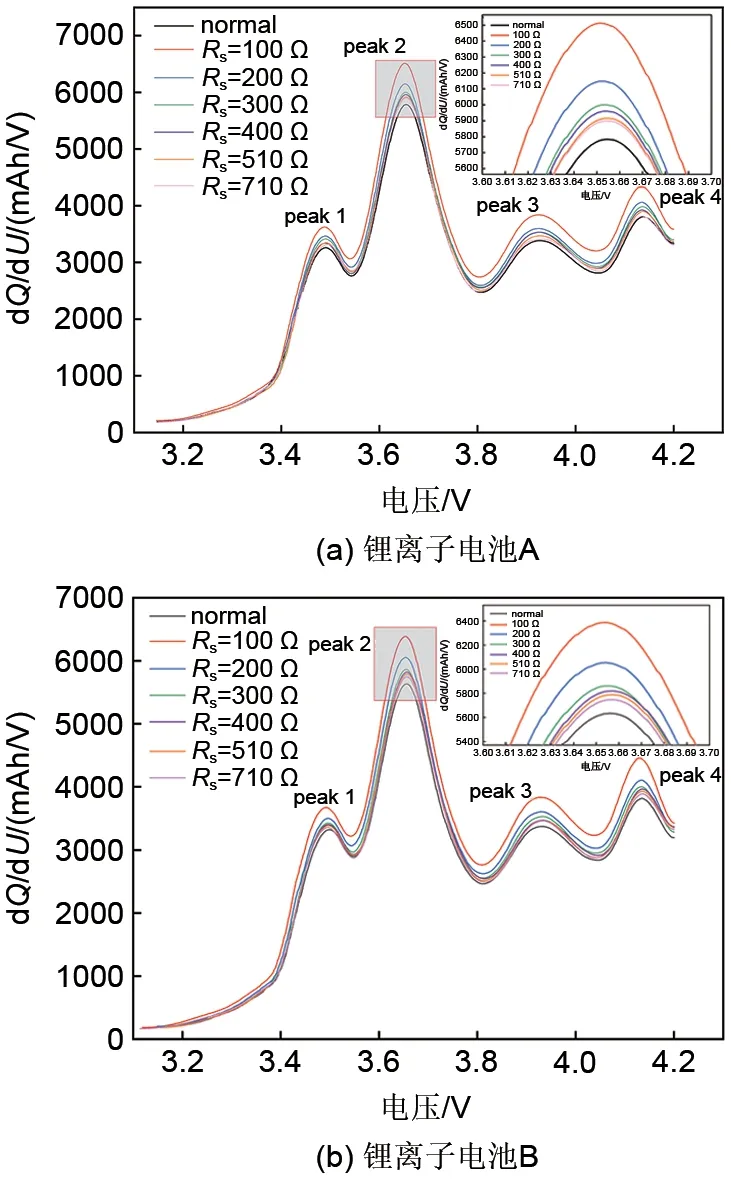

图6展示了锂离子电池在以1/8 C倍率充电过程中,并联不同电阻时电池表面温度变化。从图中可以看出,在并联电阻阻值为100 Ω时,锂离子电池表面温度随着充电过程显著上升,在充电末期温度达到最高,电池A最高温度为27.4 ℃,电池B最高温度为28.6 ℃。随着并联电阻阻值的增大,电池表面温度上升幅度逐渐变小,当并联电阻阻值为710 Ω时,相比于正常状态下,电池A表面温度上升幅度最大值为0.4 ℃,电池B表面温度上升幅度最大值仅为0.1 ℃,考虑到热电偶的测量误差,并联710 Ω短路电阻时电池温升可以忽略不计。在实际应用中,锂离子电池所处环境温度存在波动,电池系统中往往存在大量电池单体,电池热管理系统难以及时准确对单个电池的温度进行监控,且电池热管理系统会带走电池产生的热量并均衡不同电池单体间的温差,所以当锂离子电池发生微内短路故障时,仅依靠温度难以准确对电池短路故障进行诊断。图7展示了电池在不同短路程度下电池电压随时间的变化曲线,其中normal 代表锂离子电池不并联任何电阻的情况。可以看出随着充电时间的增大,不同短路程度电池的电压曲线间区别逐渐增大,当短路电阻越小时,锂离子电池充电至额定电压所需时间越长,曲线越偏右。然而除短路电阻为100 Ω的情况,并联更大短路电阻时电压曲线之间难以区分,直接利用电压曲线对电池短路故障进行诊断较为困难。图8展示了锂离子电池在并联不同短路电阻时的IC 曲线。由于锂离子电池IC 曲线需要经过求导和滤波平滑得到,存在较大误差,对锂离子电池在正常状态下充电四次所得IC 曲线求平均得到基准IC 曲线,即为图8 中的normal 曲线,将其视为锂离子电池在没有发生短路时的IC曲线。从图中可以看出锂离子电池IC曲线存在四个峰值,对其编号为1~4。当电池并联的短路电阻越小时,其四个IC 曲线峰值越高,说明短路电阻越小时,更多的充电电流直接流过短路电阻而不是流经电池内部引发电池电化学反应进而造成电池电压上升,即上升相同大小的电压,需要充入更多的电量。但是从图中可以看出,在并联不同短路电阻时锂离子电池IC 曲线间峰值高度差异较小,直接利用电池IC 曲线难以判断锂离子电池是否发生微内短路故障,因此有必要计算电池正常状态与短路状态∆Q/∆U值间的MSЕi来进一步描述正常电池与短路电池IC 曲线间的偏离程度,以便于判断锂离子电池是否发生微内短路故障。

图6 锂离子电池充电过程表面温度变化Fig.6 Surface temperature change during charging of cell A and cell B

图7 电池并联不同短路电阻充电时间-电压曲线Fig.7 Voltage-capacity curves of cell A and cell B with different short circuit resistors

图8 电池并联不同短路电阻时IC曲线Fig.8 IC curves of cell A and cell B with different short circuit resistors

3 讨论与分析

3.1 故障诊断算法验证

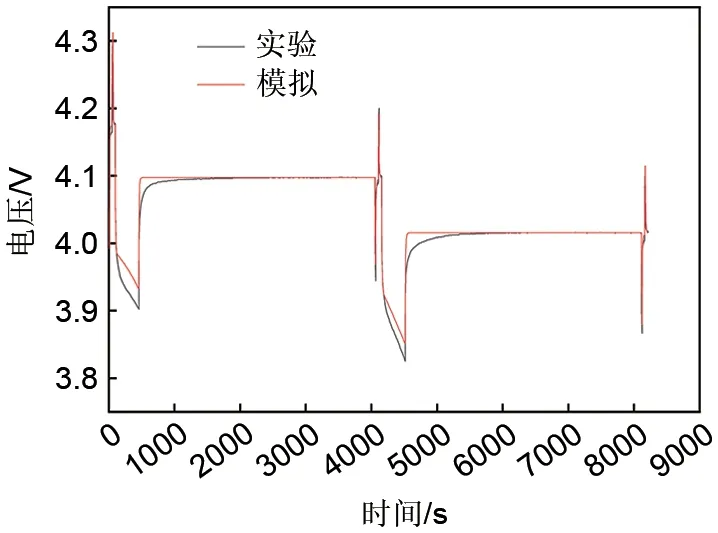

为了对锂离子电池的短路状态进行模拟并对本工作提出的故障诊断算法进行验证,本工作基于Matlab/Simulink 和2.2 节测得的锂离子电池参数建立电池的Thevenin 等效电路模型,对锂离子电池并联不同短路电阻的工况进行仿真。图9展示了在HPPC脉冲下电池端电压变化的实验与模拟仿真结果,可以看出模拟曲线与实验曲线吻合度较高,说明所建立的模型能够较准确地对电池进行模拟。进而利用模型仿真结果对并联不同电阻时故障电池与正常电池的∆Q/∆U值之间的MSЕi进行计算,如图10所示,可以看出电池的MSЕi存在明显的四个峰值,这与图8中并联不同电阻时电池的IC曲线在四个峰处存在高度差异相对应。模拟结果显示并联不同电阻的电池的MSЕi值存在较为显著的差别,短路电阻越小,MSЕi值越大,可以通过MSЕi曲线的高度判断电池的短路程度,对锂离子电池微内短路故障进行诊断。这说明了1.2 部分所建立的电池短路故障诊断方法是可行的。

图9 实验与模拟HPPC工况Fig.9 Experimental and simulated results of HPPC test

图10 Simulink模拟不同短路条件下MSЕiFig.10 MSЕi with different short circuit resistors by simulation

3.2 微内短路故障诊断

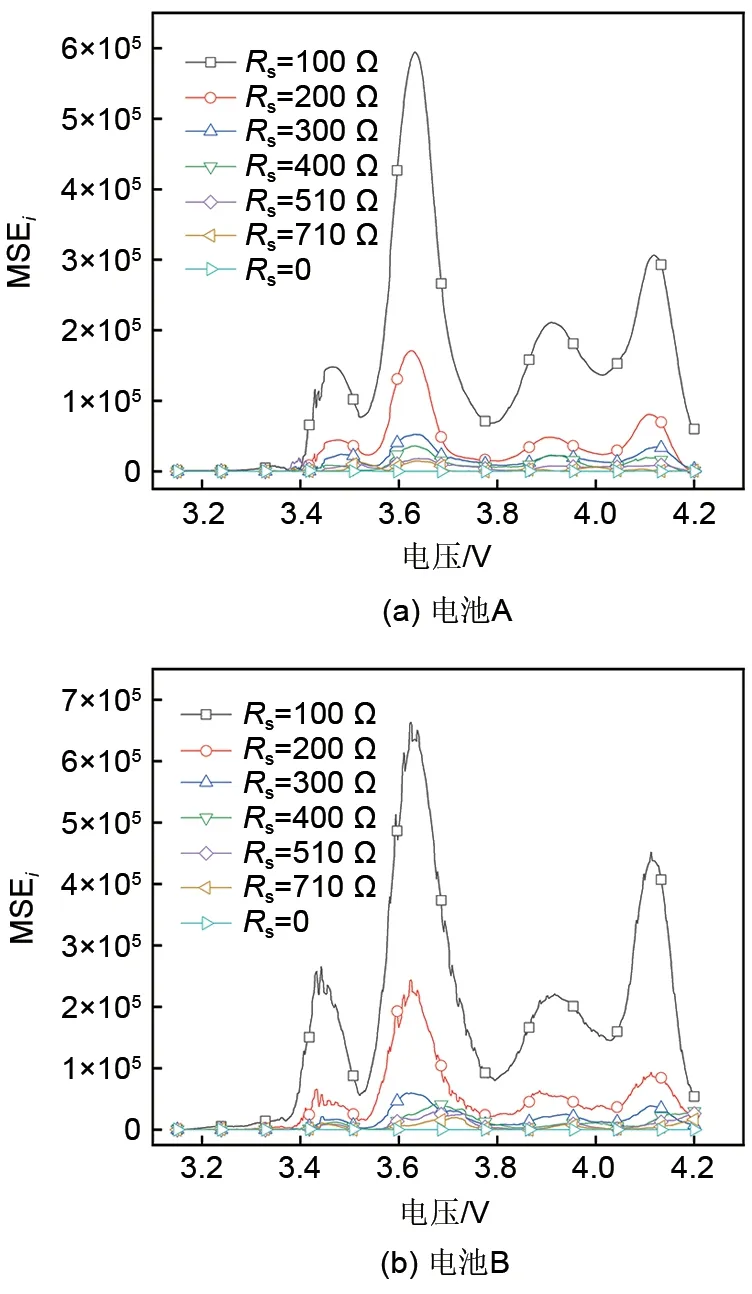

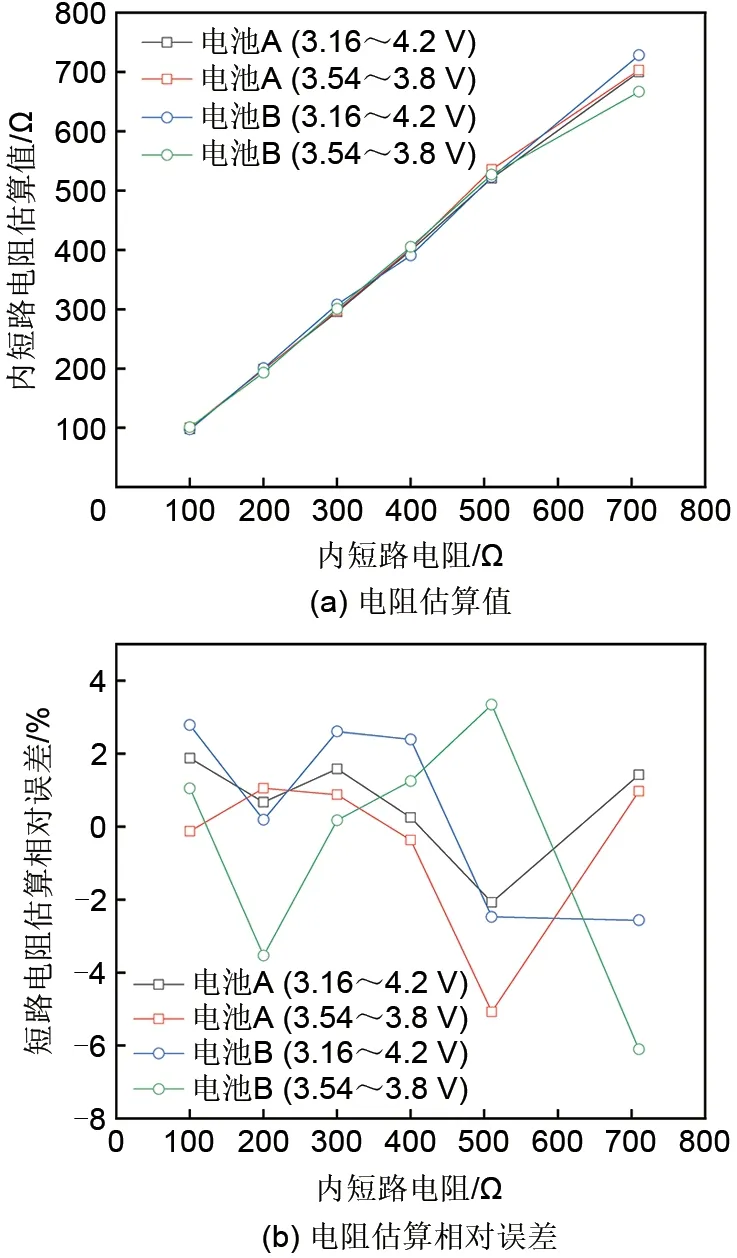

本部分利用1.2 部分介绍的故障诊断算法对实际电池内短路故障进行诊断。电池A、B 并联不同电阻时故障电池与正常电池的∆Q/∆U值之间的MSЕi值如图11所示。当锂离子电池发生内短路故障时,其IC 曲线会高于正常状态测得的IC 曲线,则其MSЕi值将大于零。然而,由于锂离子电池IC 曲线测量存在误差,锂离子电池在没有发生内短路故障时测得的IC曲线之间的MSЕi值也会大于零,为了排除这种影响,计算锂离子电池正常状态下四次测量的IC曲线与图8基准IC曲线间MSЕi的平均值得到图11 中的Rs=0 曲线,这条曲线反映了锂离子电池在没有短路时由于测量误差导致的IC 曲线高度波动。从图11 可以看出,当锂离子电池发生内短路故障时,其IC 曲线的MSЕi会显著高于Rs=0 曲线,即可判断锂离子电池发生了内短路故障。短路电阻越小时,MSЕi曲线相比Rs=0曲线会越高,且并联不同短路电阻时电池的MSЕi曲线可以被显著区分。短路电池的MSЕi曲线存在四个峰值,这对应了图8中故障电池与正常电池在IC曲线四个峰处存在高度差异。锂离子电池短路阻值可由式(11)计算,该式可利用锂离子电池在正常状态与短路状态下,在相同充电电压区间内充入电量的差异和电压对时间的积分定量计算短路电阻阻值。本工作选择了锂离子电池从SOC=0到100%的电池电压变化区间[3.16 V,4.2 V]和IC曲线第二个峰对应的电压区间[3.54 V,3.8 V]来对锂离子电池短路电阻进行计算。图12(a)展示了两节电池短路电阻的计算值,图12(b)展示了短路电阻估算结果的相对误差。可以看出采用两种充电电压区间均可较为准确地计算短路电阻的阻值,其中采用较大电压区间[3.16 V,4.2 V]计算时误差更小;当短路电阻变大时,计算误差会相对变大,图13(b)中电阻值最大估算误差为6.1%。

图11 锂离子电池在不同短路条件下MSЕiFig.11 MSЕi of cell A and cell B with different short circuit resistors

图12 内短路电阻估算结果Fig.12 Estimated results of ISC resistance

本工作提出的锂离子电池故障诊断算法只需利用电池在实际使用中充电过程电压电流随时间变化的数据,利用电池系统原有的管理系统即可对电池微内短路故障进行诊断,不需要布置额外传感器。本算法虽然不能对锂离子电池内短路故障进行实时在线诊断,但可以利用锂离子电池系统在某次充电后取得的数据,结合电池的历史运行数据或其他电池运行数据对电池微内短路故障进行定性和定量诊断,诊断仍具有较强的时效性。

4 结论

本工作首先提出了基于锂离子电池IC 曲线的电池微内短路故障诊断方法,然后建立了锂电池的 Thevenin 等效电路模型对故障诊断方法进行了验证,最后利用本工作建立的故障诊断方法对实验条件下两节不同SOH 的锂离子电池的不同程度内短路故障进行了诊断,得出了以下结论。

(1)本工作建立的Thevenin 等效电路模型能够较为准确地反映锂离子电池在发生不同程度内短路故障时的充放电特征,通过模型仿真验证了本工作提出的电池微内短路故障诊断方法的可行性。

(2)本工作所建立的基于IC 曲线的锂离子电池微内短路故障诊断方法能够较为准确及时地对电池微内短路故障进行诊断,并对短路电阻进行定量计算。实验表明该诊断方法对于阻值达到710 Ω的锂离子电池微内短路故障仍可进行有效诊断,对于短路电阻的定量计算误差最大为6.1%,误差较小,时效性较强。

(3)锂离子电池在发生微内短路故障时的温度特征不明显,在环境温度为24.5 ℃,以1/8 C倍率充电过程中,没有电池热管理系统的条件下,短路电阻为100 Ω 时电池表面最大温升为4.1 ℃,短路电阻为710 Ω时电池表面最大温升仅为0.4 ℃。

符 号 说 明