变换装置蒸汽发生器管板及管箱筒体开裂原因分析及应对措施

2023-08-21卢晓东

卢晓东 李 璇

(1.盛虹炼化(连云港)有限公司;2.兰州寰球工程有限公司)

某煤化工项目变换装置开车运行8 个月左右,发现一台蒸汽发生器(E-1505)管箱筒体两侧出现3 条裂纹,裂纹往外渗水,判断裂纹是从壳程侧开裂,公司讨论决定观察运行。再次运行1个月左右,变换装置其他4 台蒸汽发生器均出现类似情况,停车打开换热器后,发现管板和管箱筒体开裂。

针对上述情况笔者通过对裂纹的形态分析、金相分析和腐蚀产物的分析,结合运行过程中蒸汽发生器炉水加药情况和碱应力腐蚀开裂的条件,找出变换装置蒸汽发生器管板和管箱筒体开裂原因。

1 设备现状

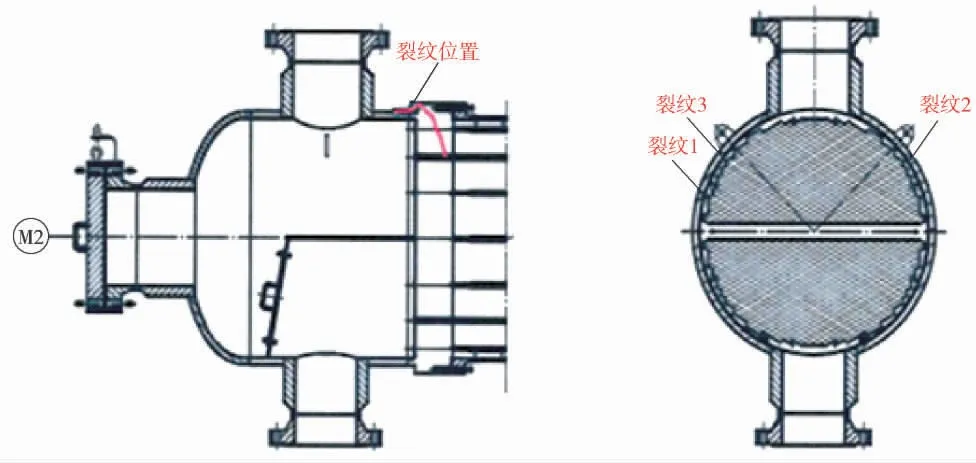

经现场检查可以看出,蒸汽发生器上的裂纹如图1 所示。裂纹1 外壁长度约140 mm(管板上约90 mm,管箱上约50 mm),裂纹2 外壁长度约120 mm(管板上约70 mm,管箱上约50 mm),裂纹3 外壁长度约50 mm。3 条裂纹均出现在管板与管箱筒体相连的焊缝附近,且与焊缝(环向)垂直,裂纹位置示意图如图2 所示。

图1 蒸汽发生器上的裂纹

图2 裂纹位置示意图

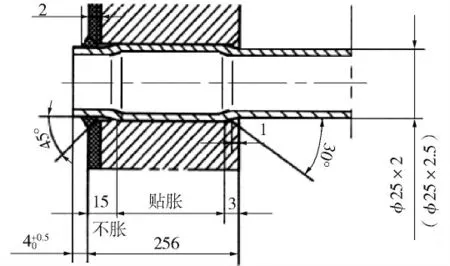

蒸汽发生器主要技术参数见表1,换热管与管板采用如图3 所示的强度焊+贴胀连接形式[1],工艺介质(变换气)组分见表2。

表1 蒸汽发生器主要技术参数

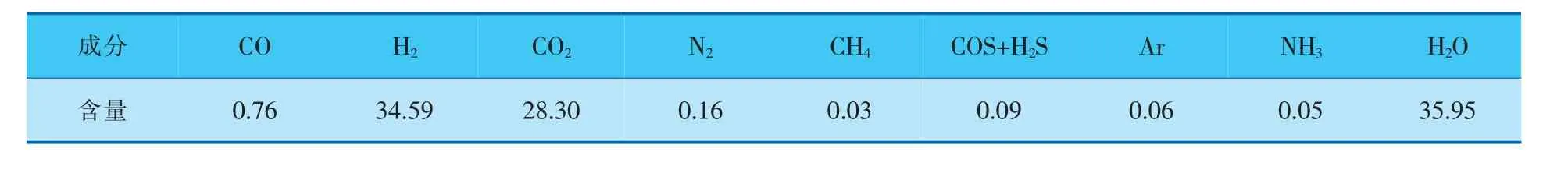

表2 变换气组成成分 mol%

图3 换热管与管板连接形式

2 开裂原因分析

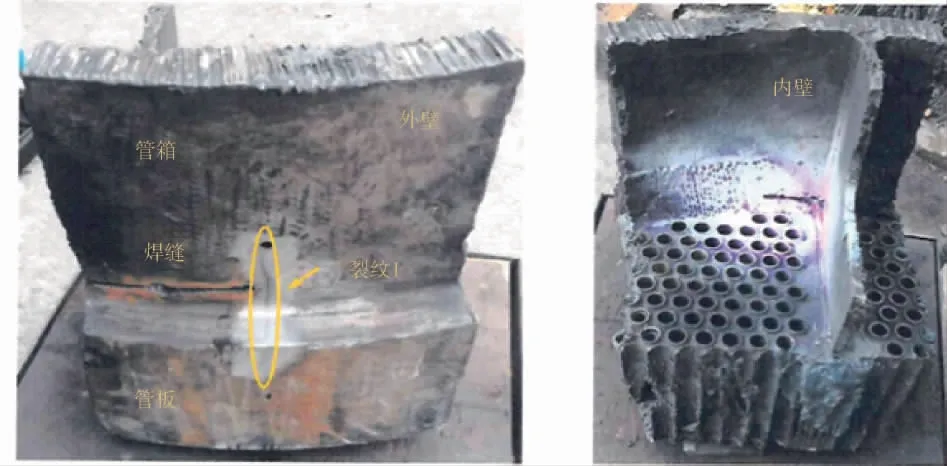

笔者对蒸汽发生器上的裂纹1 进行取样分析,样品如图4 所示。

图4 裂纹1 样品

2.1 MT 和PT 检查

对裂纹和附近的外壁进行MT 检测,管箱内壁进行PT 检测,结果如图5 所示。外壁检出裂纹总长度约139 mm,其中管箱体上长约88 mm的裂纹沿轴向扩展,管板上长约51 mm 的裂纹沿径向扩展。裂纹局部有分叉现象(图5a 箭头所指处)。管箱内壁未检出裂纹,黄色区域内为不锈钢手工堆焊层 (对应基材为管板与管箱筒体相连的环焊缝),手工堆焊宽度约110 mm(图5b)。

图5 MT 和PT 检测结果

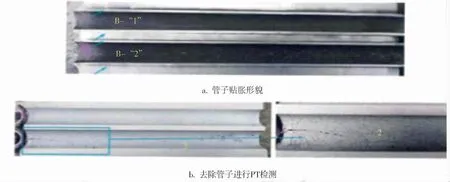

2.2 样品解剖

分别沿图6 中A 和B 蓝色线将两根管子对半剖开,剖开后的宏观形貌如图7、8 所示。沿A线剖开时,A-“1”部位管子与管板孔未贴合(有明显的缝隙),A-“2”部位管子与管板孔贴合较好(无明显缝隙),如图7a 所示,去除管子后,发现A-“1”的管板孔内有明显的腐蚀和微裂纹,而A-“2”的管板孔内未见明显的腐蚀点状坑和微裂纹(图7b、c)。沿B 线剖开时,B-“2”靠近管板堆焊过渡区,管子与管板孔之间有明显的缝隙存在,去除管子后,PT 检测发现B-“2”管板孔内有明显的裂纹和蚀坑存在(图8b),MT 检测在裂纹和蚀坑之间还有较多浅表不规则裂纹 (图8c、d)。主裂纹基本沿管子轴向扩展,实测管板孔内裂纹长约53 mm,浅表裂纹成龟裂状。

图6 样品解剖示意图

图7 样品沿A 线剖开面

图8 样品沿B 线剖开面

2.3 裂纹金相分析

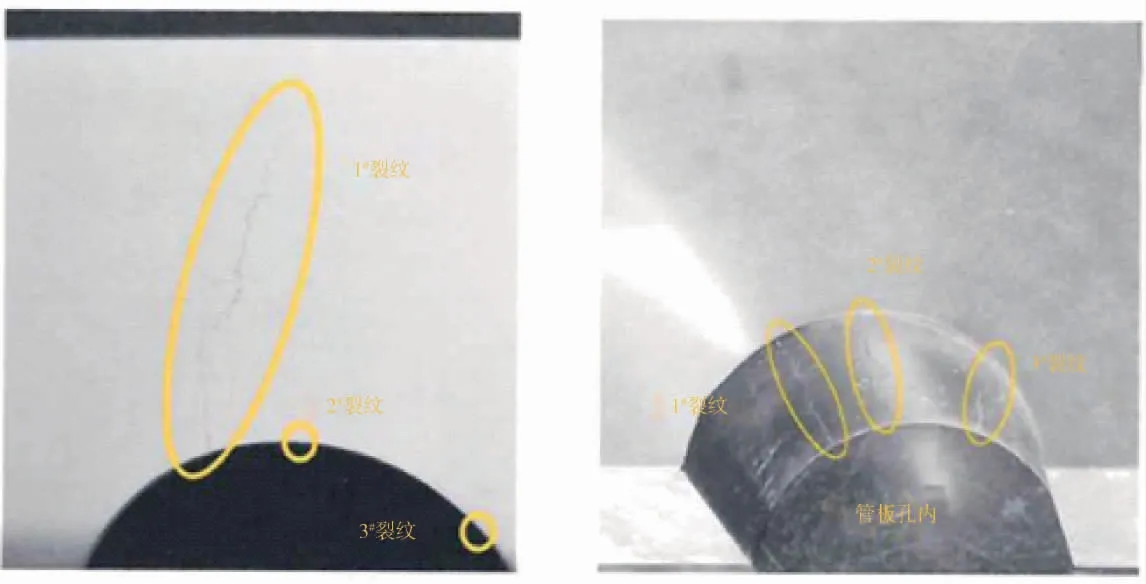

从B-“2”剖面一侧的管板孔内主裂纹尖端上截取试样,编号为JX1(图9),JX1 裂纹对应的管板孔内有3 条可见裂纹,分别编号1#~3#(图10),其中1#裂纹较长(在金相面约25 mm),其他两条很浅,均属微裂纹(2#裂纹长约0.20 mm,3#裂纹长约0.16 mm)。裂纹均以沿晶开裂为主,局部有穿晶特征(图11、12)。

图9 金相试样截取部位

图10 裂纹宏观形貌

图11 试样JX1 电子金相图

图12 试样JX1光学金相图

2.4 断口分析

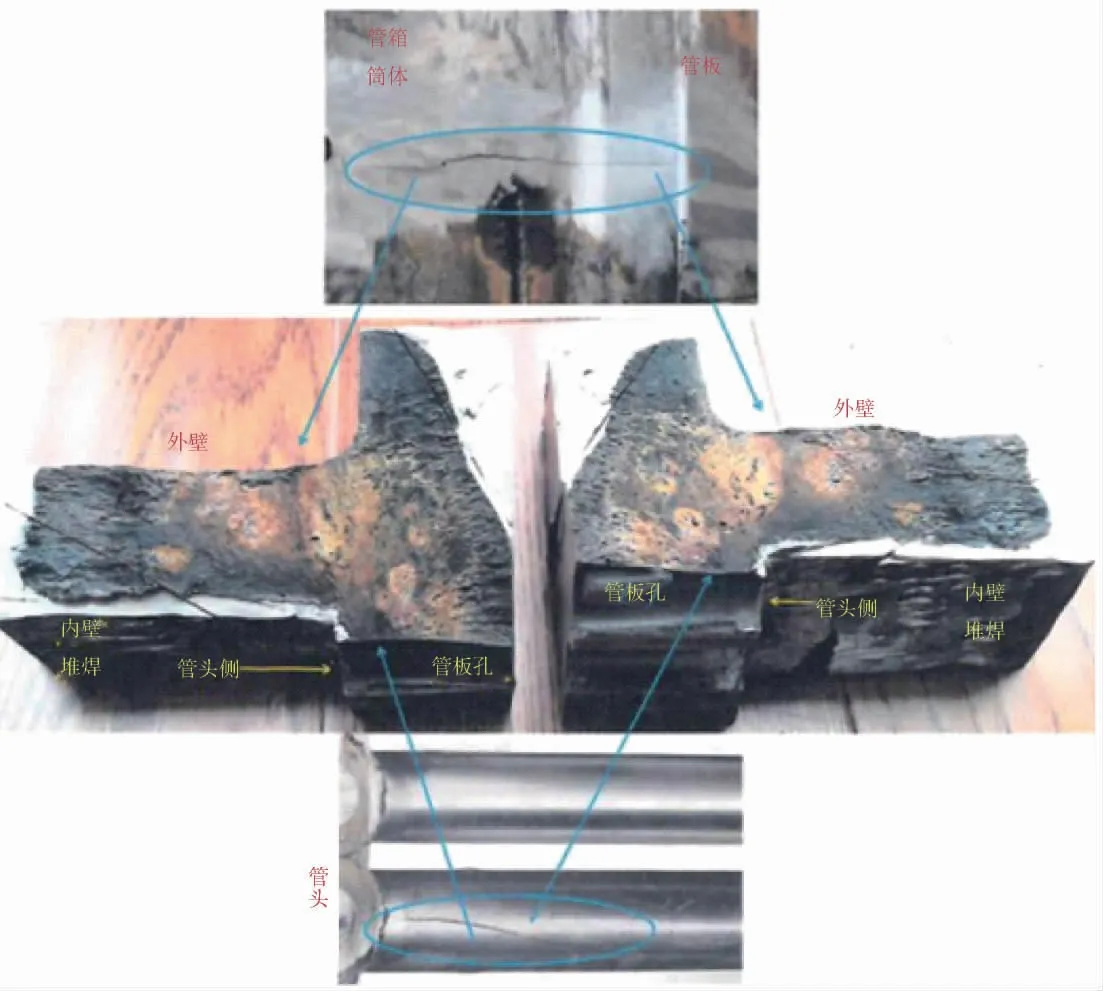

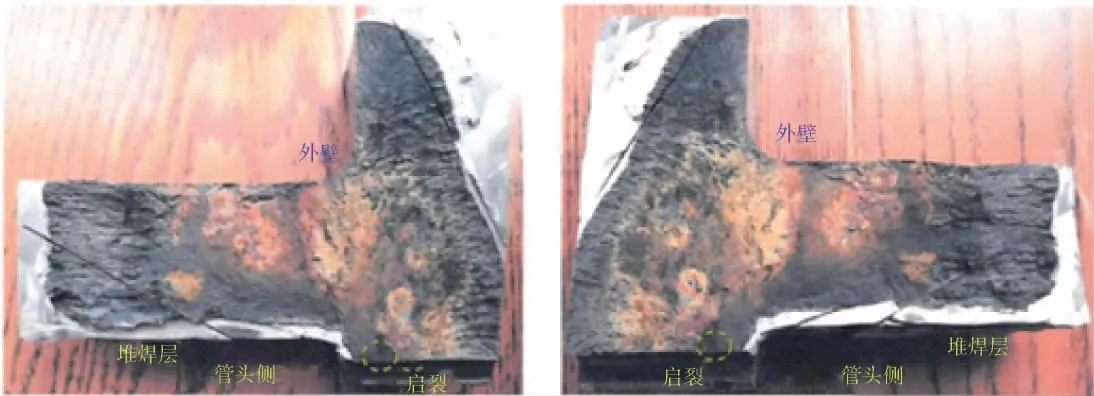

将裂纹打开(图13),配对断口的宏观形貌如图14 所示,断口上呈黑色和铁锈红色的区域均为裂纹断裂面,呈白色的区域为人工打开面或砂轮切割面。断口相对较平,有明显的放射状纹路,按纹路收敛方向判断,起裂部位位于管板孔内靠近管头侧,裂纹先沿管板扩展,然后发展至管箱筒体上,穿透管板和管箱基材发生泄漏,裂纹在不锈钢堆焊层和角焊缝上扩展速度较慢,未穿透堆焊层和角焊缝。整个断口上有可见二次裂纹存在,具有应力腐蚀开裂特征。

图13 断口打开部位

图14 配对断口宏观形貌

2.5 腐蚀产物X 射线衍射分析

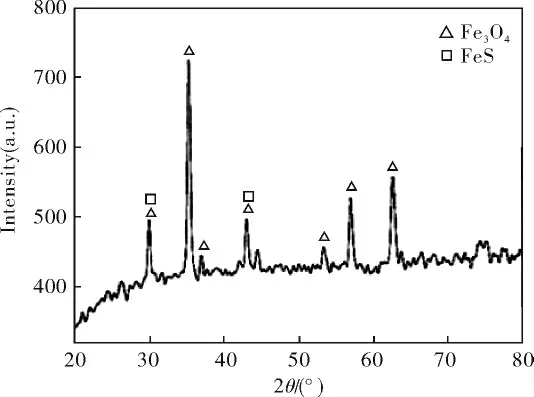

将裂纹处的换热管去除后发现管板孔内堆积着较多的结垢物,刮取结垢物进行X 射线衍射分析,XRD 分析图谱如图15 所示。分析可知,管板孔内的结垢物主要为Fe3O4和少量FeS。

图15 结垢物XRD 分析图谱

3 分析结果

上述分析结果表明,穿透裂纹处的换热管外壁与管板孔壁贴合不佳,穿透裂纹起裂于管板孔内基材与堆焊层过渡区的基材侧,主要沿管板和管箱筒体基材扩展,微观以沿晶开裂为主,并有分叉,裂纹已延伸至堆焊层上(未穿透堆焊层)。裂纹内有氧化物存在,腐蚀产物X 衍射分析中主要峰值为Fe3O4。上述裂纹、断口及腐蚀产物特征与低合金钢碱应力腐蚀开裂主要特征高度吻合。

接触添加了NaOH 和Na3PO4锅炉水的碳钢、低合金钢、奥氏体不锈钢的设备及管道均存在碱应力腐蚀开裂的风险。主要影响因素包括:温度、浓度、材质及残余应力等。对碳钢和低合金钢而言,发生碱应力腐蚀开裂的临界浓度和温度为:NaOH 浓度不小于5%,温度不低于50 ℃[2],碳钢和低合金钢对碱应力腐蚀开裂的敏感性高于300系列奥氏体不锈钢。

蒸汽发生器正常操作炉水pH 值控制在8.8~9.3 之间,炉水添加剂为NaOH,添加量一般为每天10 kg,液相水中NaOH 浓度一般仅为1 mg/L左右,远低于发生碱应力腐蚀开裂NaOH 5%临界浓度的要求,因此,壳程液位线下不会发生碱应力腐蚀开裂。由于E-1505 为斧式蒸汽发生器,正常操作是液位控制在40%~60%,在液位波动范围内存在干湿交替现象,从而导致碱发生浓缩,浓缩后局部碱浓度超过5%,另据操作人员介绍,有一段时间为了调节炉水pH 值,NaOH 每天添加量曾经达到了30 kg,这种情况持续了近一个月,且壳程锅炉水入口温度为140.00 ℃,出口温度为158.77 ℃,满足了碱应力腐蚀开裂发生的条件,现场实际出现裂纹的部位也全部位于液位波动区域。

在可能存在碱浓缩的区域内,由于换热管和管板孔间的间隙中浓缩的碱在液位上升时较难被完全溶解,所以浓缩现象更为严重。此外,管头焊接和管板堆焊会形成残余应力,因此,管头焊缝和堆焊过渡区容易成为应力腐蚀开裂的起裂部位。宏观剖面检查发现,开裂部位的管板孔和管子之间均存在较大的缝隙(同时也存在缝隙腐蚀[3],缝隙腐蚀也加剧了管板的开裂)。

综上分析认为,蒸汽发生器(E-1505)管板和管箱筒体开裂泄漏是由碱应力腐蚀引起的,操作液位波动范围内存在碱浓缩且换热管外壁与管板孔壁贴合不佳是导致开裂的主要原因。

4 应对措施

设计时的应对措施为:换热器管板与换热管连接形式上采用新型结构,比如深孔焊和迷宫式胀焊结构,彻底消除换热管与管孔之间的间隙,但这两种结构制造难度大,造价昂贵;蒸汽发生器炉水调节剂多选用不易浓缩的药品,比如氨水等,一般慎用强碱药剂,比如NaOH。

制造环节是保证设备长周期安全运行的关键,大部分换热器管板与换热管连接都采用胀焊工艺,贴胀的质量决定换热管外壁与管板孔壁的贴合是否紧密,是否存在空隙。因此,在换热管穿管前,对换热管管端外表面要彻底除锈,贴胀质量要严格保证,焊接时管端清理后应呈现金属光泽,其长度应不小于二倍的管板厚度。

操作时的注意事项为:严格控制炉水pH 值,每班应进行炉水化验并进行定排,防止炉水中碱液浓度超标;尽量保持蒸发器高液位操作,杜绝出现干锅或低液位情况发生。总之,煤化工企业变换装置蒸汽发生器发生大面积碱应力腐蚀泄漏的情况相对比较多,企业相关技术人员要引起足够的重视,从设计、制造、使用各个阶段把好关,以降低类似故障发生的概率。

5 结束语

釜式蒸汽发生器在各炼油化工及煤化工装置经常发生泄漏情况,多是由于加药和操作不当引起的,因此,各设备管理人员要高度重视该类问题,釜式蒸汽发生器在操作时要特别关注炉水指标、操作液位等,并且要加强定排,同时应从设计、制造环节加强控制,以减少该类问题的发生。