基于MultiDIC 的多相机全域储罐变形检测系统

2023-08-21徐海丰李晓鹏刘祥彪马新安

徐海丰 李晓鹏 刘祥彪 李 伟 商 海 马新安

(1.东北石油大学机械科学与工程学院;2.东华大学机械工程学院;3.华东理工大学机械与动力工程学院)

立式储罐是我国重要的石化能源储存设备,在生产运行过程中,由于受自身材质、介质重量及外界环境等因素的影响,造成其基础发生不均匀沉降、罐壁发生不同程度的几何变形,给储罐安全带来巨大的隐患[1]。因此,从国家层面和石油天 然 气 行 业 分 别 推 出 国 家 标 准[2]和 行 业 标 准[3,4]来规范立式储罐在建造和使用过程中的几何变形检测。目前工程上的检测方法有全站仪法[5]、光学参比线法[6]、爬壁机器人技术[7]、三维激光扫描技术[8]等,虽然具有较高的精度,但是机动性差、效率低,同时存在安全风险高、数据计算量大等问题,不便于日常巡库检测。

随着机器视觉技术的快速发展和不断成熟,利用相机采集的图片数据来构造三维模型逐渐成为可能[9]。董帅等利用三维数字图像相关法(3D-DIC)实现了复杂口腔印模的三维重构[10],张贵阳等通过优化被测物体与多相机网络之间的位置和姿势参数,进一步提高了三维变形全场测量的精度[11]。储罐变形检测方面,陶金等首次基于双目立体成像原理搭建了储罐形变检测系统,通过与三维激光扫描仪测量对比,验证了双目成像系统在储罐变形检测中的可行性[12]。然而双目成像无法实现储罐全域检测,尽管可以通过相机滑轨对图像进行拼接,但无法避免引入定位误差,降低检测精度。为此,笔者基于多相机三维数字图像相关技术搭建储罐全域变形检测系统,并在实验环境下对储罐模型进行基础沉降检测、倾斜度和椭圆度的测量,最后通过与实测数据对比,进行误差分析,为实现储罐全域、全自动、在线检测提供新的方法和思路。

1 多相机全域MultiDIC原理

为了实现全域三维建模和测量,SOLAV D等提出了多相机的MultiDIC算法[13],该算法解决了相机对之间的定位矫正和三维图像拼接的问题。目 前,MultiDIC算 法 已 成 功 应 用 于 材 料 力 学[14,15]和生物力学[16,17]等领域。

1.1 双目相机3D-DIC基本原理

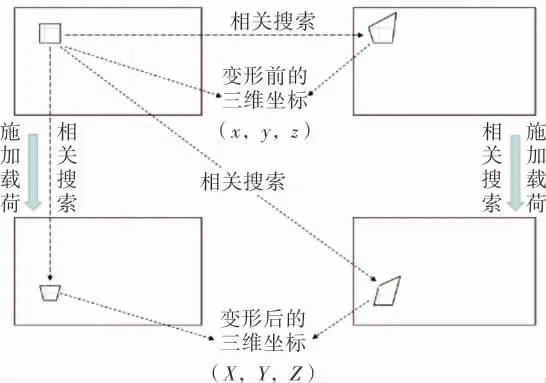

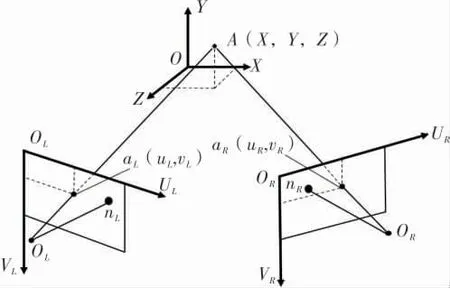

双目相机3D-DIC是实现MultiDIC的基础,而3D-DIC首先由LOU P F等[18]提出,其基本原理[19~21](图1)是将双目立体视觉原理[22~25](图2)与数字图像相关匹配技术相结合。通过立体相机对从不同角度查看关注区域(Region of Interest,ROI),拍摄参考配置和当前所需配置的一系列图像,还原被测物表面各点变形前后的三维空间坐标,进而得到物体表面形貌及三维变形信息。已有研究工作者对3D-DIC测量的准确性进行了评估[26~29],结果表明该技术能够实现对实体表面的位移和应变高精度的非接触测量。

图1 3D-DIC原理图

图2 双目视觉原理图

相机成像通常采用针孔相机模型,通过对4个坐标系的变换,可将世界坐标系中一点P(x,y,z)映射为像素坐标系上一点I(xp,yp),即:

其中,Rij(i,j=1,2,3)与Tx,Ty,Tz分别表示变换的旋转矩阵和平移矢量;Cx,Cy分别表示像素坐标系下的光心横纵坐标;fx,fy分别表示横纵方向的每毫米焦距所对应的像素。

可整理为:

其中,Lj(j=1,2,…,11)为相机隐参数(Direct Linear Transformation,DLT)。

通过建立像素点坐标与世界坐标的直接线性关系,用最小二乘法计算出相机的内外参数的过程,也就是相机标定的过程,标定所得参数可为后续的三维重建提供必要条件。需要注意的是,这里采用的相机模型是一个理想化的无畸变模型,在使用高失真或低质量镜头时,该模型的精度难以得到保证,因此常常需要对相机进行畸变矫正。

由式(2)可知,在标定完成后,仅凭像素坐标系上一点依然无法求解该点对应的三维坐标,但若知道该点在另一像素坐标系上的对应关系,则可以建立约束进而确定该点的位置,这也是双目立体视觉的基本原理。

1.2 多相机全域MultiDIC工作原理

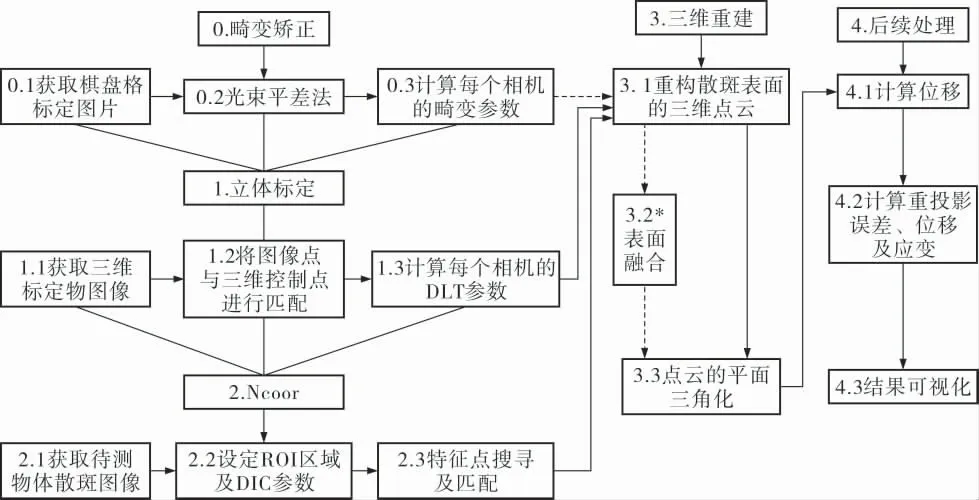

笔者采用MultiDIC开源算法对多相机对图像进行全域融合。MultiDIC核心的数字图像相关的搜索匹配算法采用经典的DIC开源代码Ncoor[30]。MultiDIC算法的工作流程如图3所示:第0步,通过棋盘格标定获得相机的畸变参数 (非必须步骤,已进行相机畸变标定的可以跳过此步);第1步,固定相机对三维标定物拍照,计算得到相机的DLT参数;第2步,使用Ncoor工具包计算每个相机拍到ROI的位移和应变;第3步,通过第2步的计算结果与第1步的相机DLT参数和第0步的相机畸变参数相结合,对每组相机对的图像重构三维点云,结合表面融合算法得到被测物体整体三维云图;第4步,结合第3步的三维云图计算被测物体整体的位移和应变并将结果可视化。

图3 MultiDIC算法流程

2 多相机全域储罐变形检测系统

存储石油化工产品的立式储罐,由于存储介质的易燃易爆有毒等危险属性,储罐的运行和维护过程都受到严格管控。因此,在实验环境下搭建多相机全域储罐变形检测系统。

2.1 实验平台

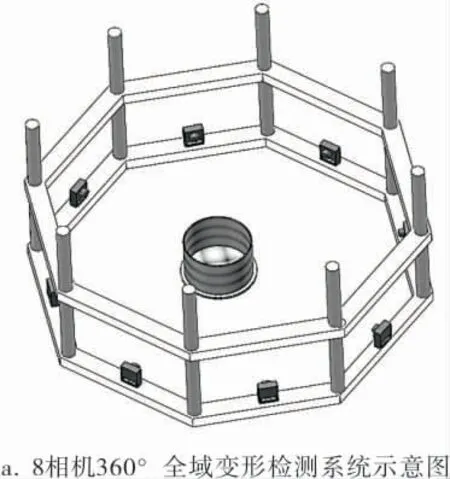

储罐变形检测系统包括储罐模型、多相机阵列、灯光照明以及固定支架,如图4所示。

图4 多相机全域储罐变形检测系统

2.1.1 储罐模型

笔者共准备了3台储罐模型,如图5所示。图5a为圆筒标定罐(φ360 mm×400 mm),用于相机的立体标定,确定相机在三维空间中的位置。图5b为均布散斑的钢制圆筒罐(φ360 mm×400 mm),与标定罐一样,均为标准圆筒,用于储罐沉降和倾斜度等刚性位移的测量实验。图5c为塑料板焊接的储罐模型(φ370 mm×260 mm),由多块PE塑料板材焊接而成。由于采用手工热熔焊接,罐体并非标准圆筒,存在一定的椭圆度。而采用塑料材质,在加入一定高度的水之后罐体会容易产生变形。因此该塑料储罐模型用于不同液位的椭圆度测试。为使储罐具备足够的特征信息,对储罐表面进行哑光处理,并利用散斑印章法与马克笔标记法在储罐罐壁上制作随机散斑。

图5 3种储罐模型

2.1.2 工业相机

文中所选用的相机来自杰瑞微通电子科技公司所生产的USB工业相机 (HF899),焦距为2.8 mm,视场角为90°,分辨率为1920×1080。采用8个相机等间距环绕布置,相机之间夹角为45°,分布位置如图4a所示。

2.1.3 灯源及支架

支架选用角钢材料,横向角钢分别位于平台下部和中部,下部横向角钢用于搭载摄像头,中部横向角钢用于固定灯带。灯带采用长为7 m的LED灯带,为系统提供稳定光源,解决环境光干扰,确保图像的稳定性。

2.2 相机标定

2.2.1 单相机畸变矫正

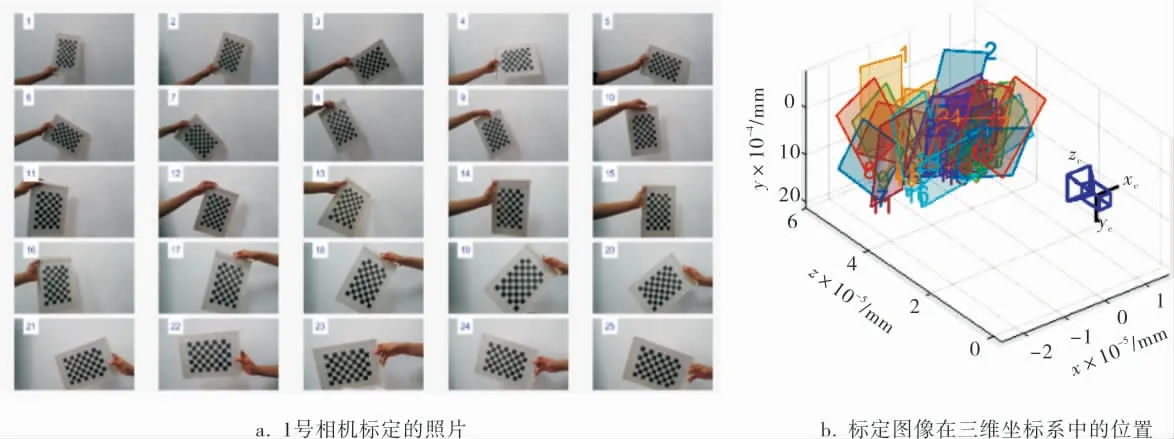

由于相机存在畸变且无法忽略,因此每个相机都需要用棋盘格进行畸变矫正[31]。棋盘格中的每个格子为20 mm×20 mm正方形,格子阵列10×7。标定时固定相机位置,以不同方向、不同倾角、不同距离移动标定板,拍摄25张标定照片。图6为1号相机进行棋盘标定时所获取的照片。经由MATLAB标定工具箱的角点提取,通过单应矩阵计算出相机内参与畸变参数。8个相机分别进行这一步骤,最终得到各个相机的畸变参数用于后续畸变矫正。

图6 相机标定

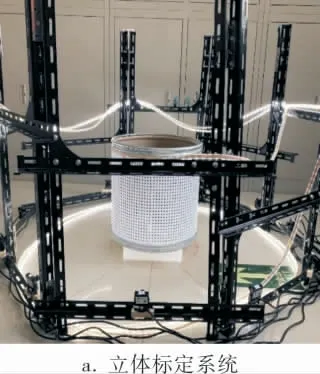

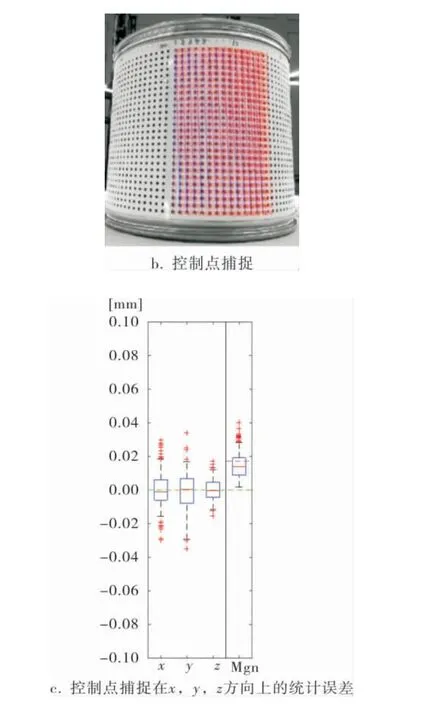

2.2.2 多相机立体标定

为实现储罐的全域检测,采用圆柱标定罐(图5a)对相机内外参数进行立体标定[32],从而在同一个三维坐标系中识别8个相机的坐标和姿态。圆柱标定罐的罐壁均匀排布控制点矩阵,控制点矩阵为26行111列,点阵间距为10 mm。

将标定罐置于检测系统中央,调整标定罐位置与相机位置,使标定罐位于各相机视场角范围之内,如图7a所示。进行图像采集后,利用标定程序捕捉控制点位置(图7b),求解出各相机的内外参数和DLT参数,最后根据控制点捕捉统计误差(图7c)来确定系统是否满足检测精度要求。

图7 立体标定过程

3 储罐变形检测实验及分析

根据相关国家标准[2]和行业标准[3,4],储罐变形检测主要包括基础沉降检测,储罐倾斜度和椭圆度检测。因此,分别设计3个实验来验证多相机全域储罐变形检测系统的可行性和准确性。

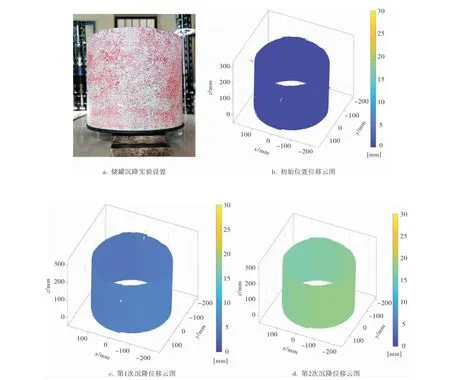

3.1 储罐基础沉降检测实验

储罐在使用过程中,由于物料介质的循环输入、输出,造成基础在垂直方向上产生沉降。针对此,设计了储罐基础沉降实验方案。首先,将均布散斑的标准钢制圆筒罐放置于实验平台中央,并在圆筒罐下方放置两块10 mm厚的标准试块作为其基础,如图8a所示。调用python-opencv自编程序控制8台相机进行散斑图像批量采集,经MATLAB平台的MultiDIC程序对多相机照片进行计算和分析,获得圆筒罐的初始三维云点图,如图8b所示。然后,依次去掉两个试块,并对圆筒罐进行拍摄和MultiDIC 计算,分别获得沉降10 mm 和20 mm储罐沉降位移云图(图8c、d)。提取图8c、d中的位移云图数据,分别计算各点位移平均值,得到第1次沉降量为9.84 mm,第2次沉降量为19.61 mm。由此计算得到两次基础沉降测量的相对误差分别为1.60%和1.95%。由此可见,多相机全域检测系统对储罐垂直方向位移的检测具有较高精度。

图8 储罐沉降检测实验

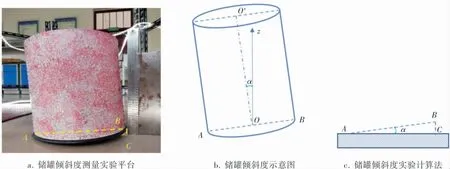

3.2 储罐倾斜度检测实验

当储罐发生倾斜时,罐壁一侧受力情况发生变化,导致罐壁承压不均匀,加速储罐变形,从而引起重大的安全事故和财产损失。因此,储罐倾斜度测量是储罐年度检查的重要内容之一。图9a为储罐倾斜度检测实验平台,其中虚线AB为底圆的直径。在B点下方放置20 mm厚度的垫块,通过钢尺测量抬升高度BC为21 mm。此时,罐体发生倾斜,罐底圆心O和罐顶圆心O′连线OO′与z轴线的夹角α即为倾斜度,如图9b所示。

图9 储罐倾斜度测量实验

图9b中的α也可通过B点抬升高度与直径AB比值的反三角函数来计算(图9c):

根据式(3),求得α=3.33°。

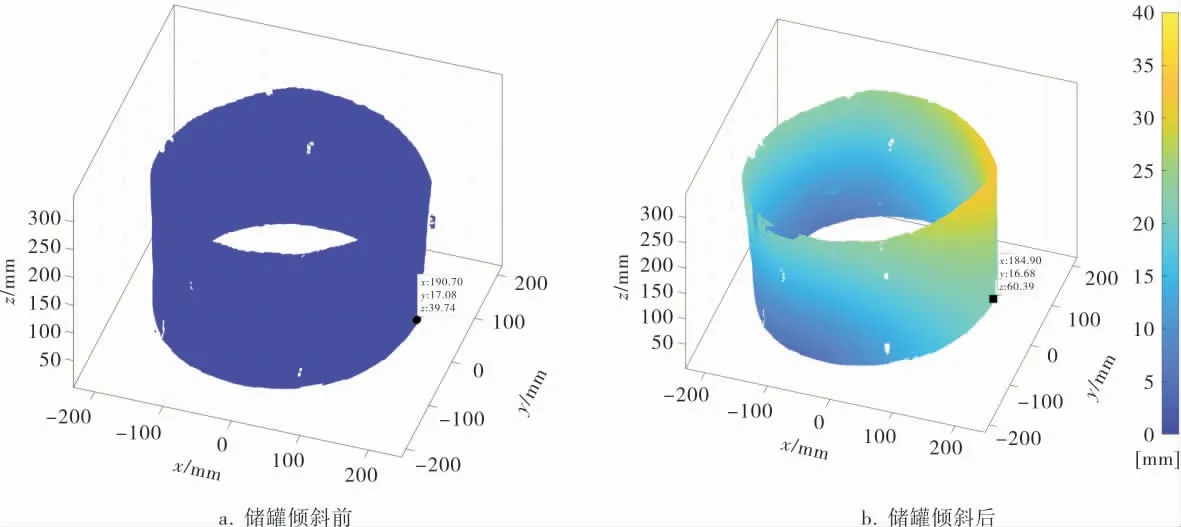

为了方便跟踪B点位移,将B点设置为标记点,经过MultiDIC计算,得到储罐倾斜前和倾斜后的位移 云 图 (图10)。由 图 可 以 看 出,B 点 坐 标 由(190.70,17.08,39.74)变 为(184.90,16.68,60.39),其中x,y的坐标也发生微小变化,可能在调整罐体倾斜度时发生微小转动造成。z轴坐标则由39.74 mm增加到60.39 mm,增加了20.65 mm。根据式(3),求得α=3.27°,与实测值之间的相对误差仅1.83%。

图10 储罐倾斜实验位移云图

3.3 储罐椭圆度检测实验

钢制立式储罐一般由多层环形钢板焊接而成,其整体形变受径向约束,在焊缝处往往留存有一定的焊接残余应力。在生产过程中随着物料循环进出,罐壁应力重新分配,导致其逐渐变化为近似椭圆形的容器,通过分析储罐椭圆度可以掌握其径向变形程度。椭圆度e的公式为:

式中 a——储罐长轴;

b——储罐短轴;

d0——储罐公称直径。

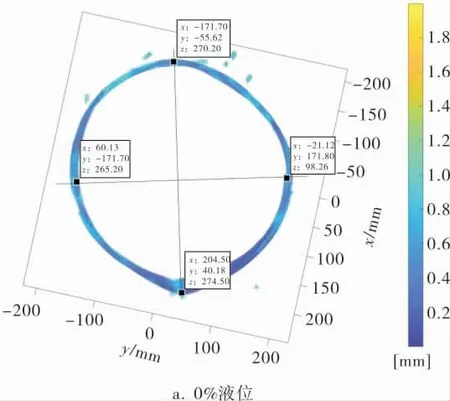

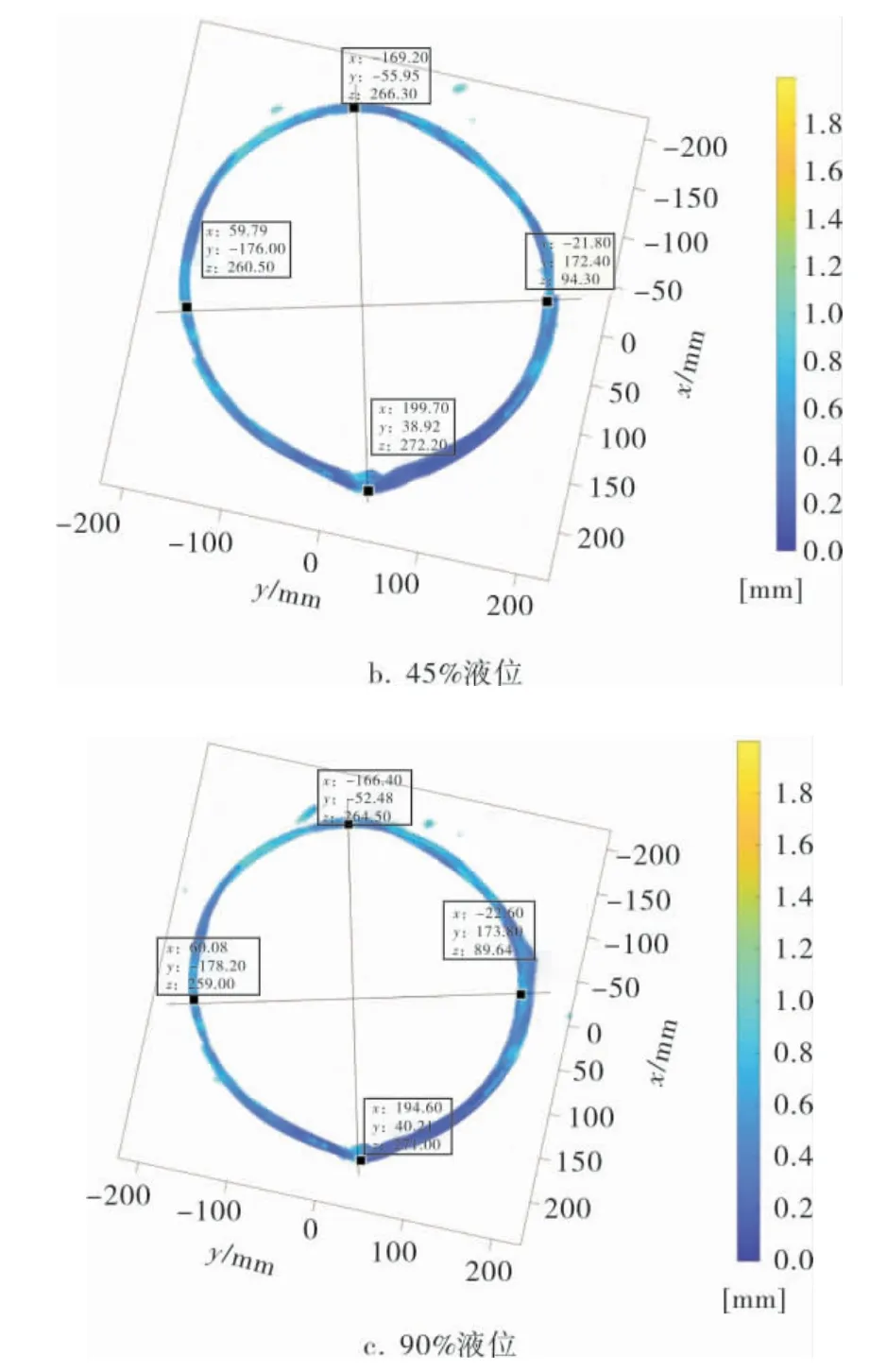

随着罐内液位的增加,其罐壁承受压力随之会增加,储罐的椭圆度也将发生变化。因此,分别进行0%、45%和90%液位下的椭圆度测试。为了保证储罐存在一定椭圆度,选用图5c所示的塑料板焊接储罐模型。将储罐模型放置在相机阵列中央,如图4b所示,然后分别针对不同液位下的储罐模型进行拍照,经MultiDIC计算,分别获得0%、45%和90%液位下的三维位移云图(俯视)如图11所示。

图11 不同液位下的储罐模型位移云图(俯视)

通过对储罐点阵坐标数据分析和计算,获取储罐模型不同液位下的长轴与短轴数值,并根据式(4)计算其椭圆度,结果列于表1。由表1可知,随着液位增加,长轴不断缩短,短轴不断加长,其椭圆度不断降低。这表明,随着液位增加储罐模型更趋于标准的圆。

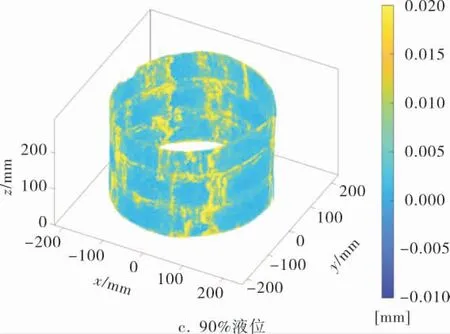

对不同液位下的储罐模型位移云图数据进行拉格朗日应变计算,获得不同液位下的应变云图,如图12所示。由图可知,罐壁承受内压的情况下,应变主要集中在焊缝处,这是因为焊缝为不连续结构,不管是材质还是厚度都与母板不同,容易造成应力集中。同时也发现环、纵焊缝交接处的应变集中区域要明显高于其他位置。

图12 不同液位下储罐模型的应变云图

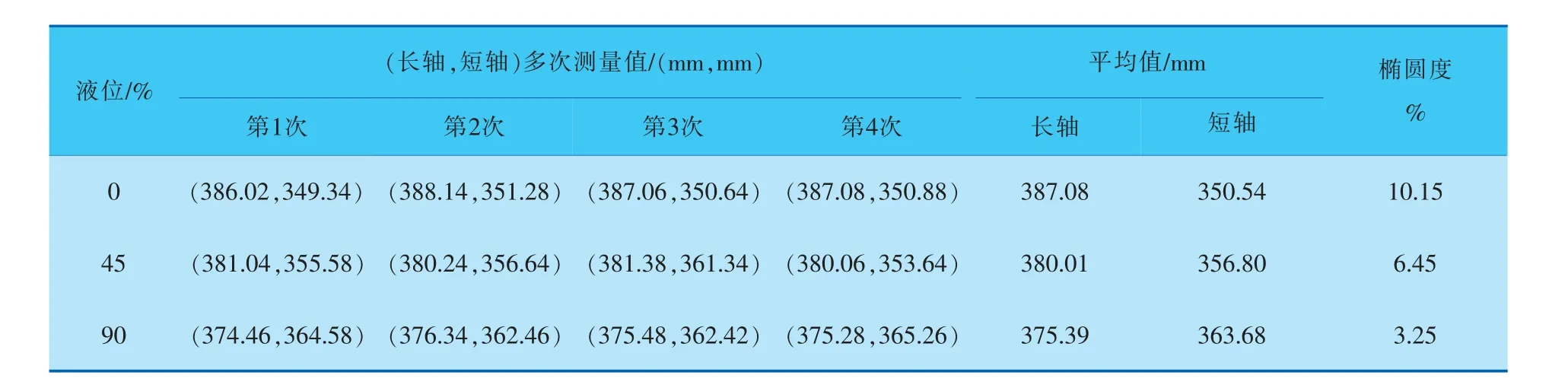

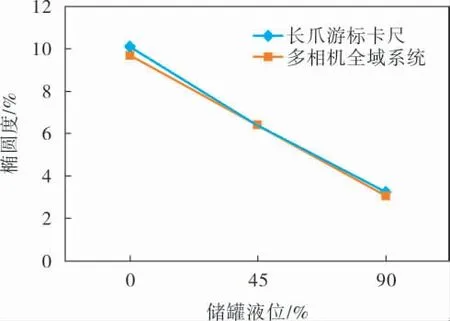

为了验证储罐椭圆度的测量精度,同时采用高精度加长爪游标卡尺(量程0~500 mm,爪长200 mm)对储罐模型的长轴与短轴进行多次测量,求取平均值,并根据式(4)计算储罐椭圆度,列于表2中。将不同液位下多相机测量储罐椭圆度和游标卡尺测量储罐椭圆度绘于图13进行对比,发现两者的计算结果非常接近,最大相对误差为4.92%,测量精度在工程可接受范围之内。

表2 椭圆度实测值(长爪游标卡尺测量值)

图13 储罐椭圆度对比图

由于多相机拍照和MultiDIC计算过程都是通过计算机编程自动完成,该系统能实现储罐在线几何变形检测,对于大型、易燃、易爆、有毒介质的储罐几何变形检测尤为重要。该系统不仅能节省劳动成本,同时也可以避免检测人员和设备进入罐区施工而带来的潜在风险。与现有的全站仪法和三维激光扫描法相比,该检测系统能够实时监测储罐变形状况,尤其是进出料过程不同液位所造成的罐壁变形和基础沉降,及时发现危险,保障储罐安全运行。

4 结论

4.1 多相机全域储罐变形检测系统能够对储罐模型进行360°全域三维重建,利用数字图像相关(DIC)算法能够实时追踪储罐表面点阵的实际位移,对储罐的整体分析有很好的参考价值。

4.2 在实验环境下,储罐模型垂直位移相关的基础沉降检测误差为1.95%,旋转角度相关的倾斜度检测误差为1.83%,几何尺寸相关的椭圆度检测误差为4.92%。该系统针对储罐变形检测误差均控制在5%范围内。

4.3 该系统能够计算并显示不同液位(或工况)下罐壁应变分布,发现罐壁焊缝存在应变集中现象,环、纵焊缝交接处尤为严重。罐壁全域应变测量有助于实现罐壁的应力分析,对储罐的安全监测具有重要意义。

4.4 该系统能够实现对储罐的全域、全自动、非接触、在线变形检测,在节省劳动成本的同时可以避免检测人员和设备进入罐区施工而带来的潜在风险。对于大型、易燃、易爆、有毒介质的储罐变形检测尤为重要。