基于流固耦合的板式换热器板片力学性能分析

2023-08-21沈航宇刘林波董金善

王 勇 沈航宇 刘林波 董金善

(1.中国特种设备检测研究院;2.南京工业大学机械与动力工程学院)

换热器芯体中板片两侧由于流体湍动和温差的影响易失效,因此国内外学者对板片应力进行了大量的研究。杨云朋等为研究板片的力学特性,对油水换热器进行了流固耦合,研究表明换热器的设计应综合考量板片的换热特性、流阻性能和应力情况[1]。王兆涛通过Workbench平台对板壳式换热器板片进行流固耦合结构静力分析,探究波纹板片的力学性能,发现板片的中间区域变形较大[2]。张玉宝对板式换热器的波纹板片进行流固耦合结构静力分析,分析了板片在流体载荷作用下的力学特性,并发现中间靠近边缘处变形大,应注意泄漏安全问题[3]。罗亚军等研究板片的起拱状况,得知因加工出现了不均分布的残余应力[4]。李自林等通过使用基于边界元法基本原理创建矩形薄板的计算机程序进行应力分析,边界元法的计算精度较高[5]。于改革等数值模拟分析了印刷电路板式换热器不同结构下的板芯应力分布规律,并对比分析有限元法与解析法,阐述了解析法在应力分析中存在的不足,并提出在解析法的基础上用有限元法进行校核分析[6]。板式换热器板片因约束作用,使得热应力由压力温度产生的变形无法自由释放而产生。姚恺等对板式换热器进行流固耦合来分析其热应力,发现入口处的应力和变形最大,且冷热流体的温度和流量对其影响较大[7]。TOY S M得出承压设备的安全设计需要分析应变硬化曲线的特征,从而进行非线性塑性力学研究[8]。

笔者以某公司板式换热器为研究对象,首先运用Solidworks和Spaceclaim软件建立板式换热器冷热三流体通道模型,然后借助Ansys Workbench平台对板片进行单向流固耦合分析[9],最后探讨了凸台板片的力学性能。

1 冷热三流体通道模型及网格划分

1.1 冷热三流道模型

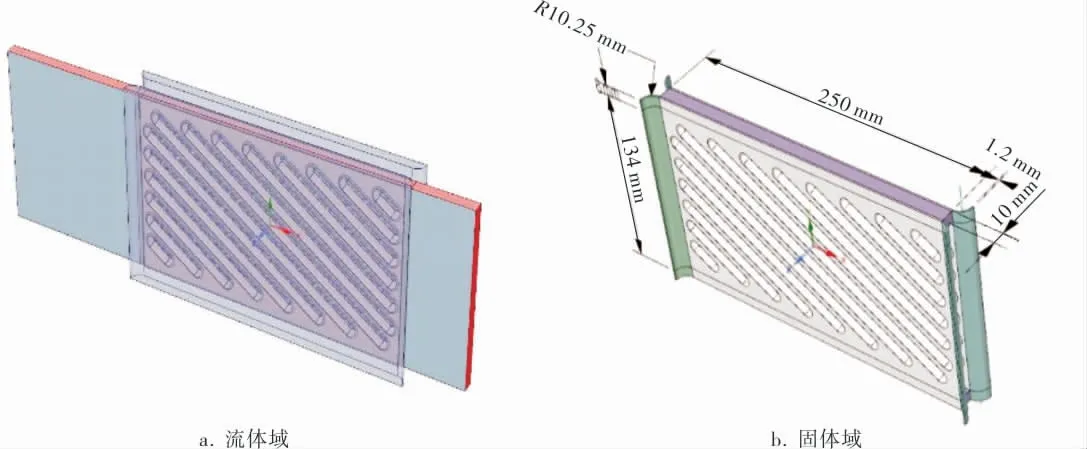

笔者研究的换热芯体由一系列形状完全相同的板片通过旋转对称叠加构成,板片结构周期性变化,为减少运算量,故选取一个单元建模计算,模型结构如图1所示。运用Solidworks软件建立板片冷热三流道模型,然后导入Spaceclaim进行处理,抽取流体通道,生成三流道换热模型。流道由冷热流体通过两侧凸台板片进行耦合换热,烟气在中间流体通道内流动,从右侧流入,左侧流出;冷水在两侧流道里从上部流入,换热后从下部流出,冷热三流道板式换热器三维模型如图2所示。文中研究的凸台板片厚度为1.2 mm,凸台倾角β=60°,凸台高度P=15 mm,凸台间距H=5 mm。

图1 板片形状及结构参数示意图

图2 冷热三流道板式换热器三维模型

1.2 流体域网格划分

笔者所研究的凸台板片模型中接触结构较多,为得到较高质量的网格,提高数值模拟的精确程度,故使用Fluent Meshing软件对圆弧形凸台板片模型进行多面体网格划分。相较于四面体非结构网格划分,多面体网格不仅划分速度快而且网格数量少,这大幅提高了工作效率。为了进一步提高计算精度,使用棱柱层网格对两侧参与传热的凸台板壁面进行加密处理。通过不断调整网格大小,提高网格质量,将max skewness降低至0.65左右,则网格精度较高,计算精度较好。经过网格独立性检验,并考虑到计算机的性能,所选取的流体网格单元数为1 378 504,网格节点数为6 897 927。流体域网格划分如图3所示。

图3 流体域网格划分及局部放大图

1.3 固体域网格划分

通过Workbench中的Mesh软件对板片固体域划分结构网格,根据凸台板片结构变化的特点设置Patch Conforming 四面体网格划分,Element Sizing设定为8 mm,Curvature最小尺寸0.05 mm,模型网格单元的数量为789 585,网格节点的数量为396 572。固体域网格划分如图4所示。

图4 固体域网格划分及局部放大图

2 板式换热器流固耦合分析

2.1 波纹板片的结构性能参数

文中研究的凸台板片的材料为S31603,并假定材料是均匀、连续、各向同性的,查得200 ℃时材料弹性模量E=183 GPa,泊松比μ=0.3,密度ρ=8000 kg/m3。冷热流体形成的作用力加载到凸台板耦合面上,导致其力学性能发生变化。

2.2 流体域边界条件

将冷、热流体与凸台板片接触面设为流固耦合面,冷流体对称位置设为对称面,其他壁面均设为绝热。根据实际工况,冷热流体入口均采用速度入口,出口均采用压力出口。烟气进口温度设置为473.15 K,出口温度设置为360 K;水进口温度设置为300 K,出口温度设置为360 K。

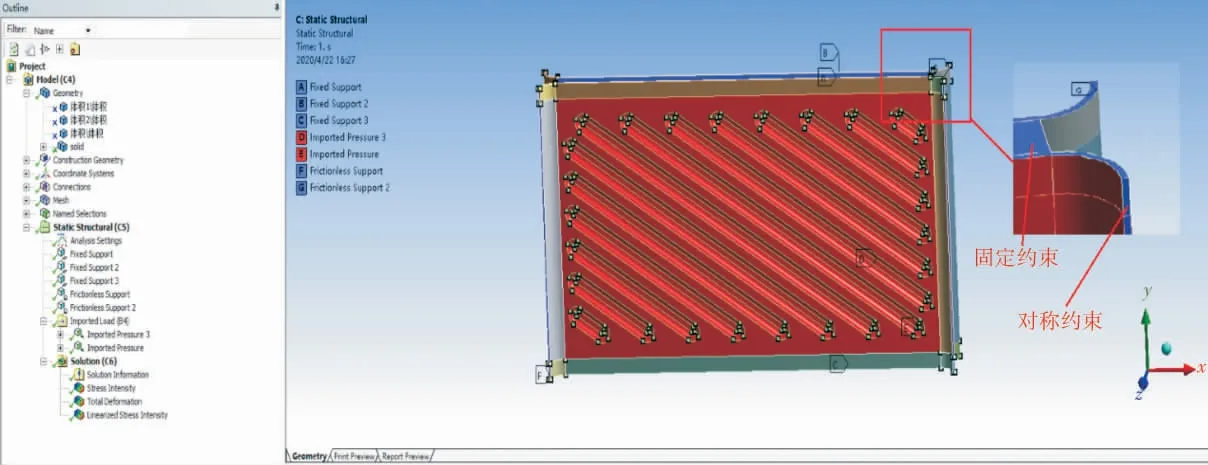

2.3 固体域边界条件

为使模拟对象更符合实际情况,需施加约束。换热器板片上下面施加固定约束,两侧对称面施加对称约束。流体沿流道流动时产生的压力和波动情况作用在凸台板片上,故需在Static Structural中导入Fluent计算得到的流体压力载荷。在结构分析中选择流固交界面的固体加压面,在CFD Surface选项中选择对应的流固交界面处的流体载荷面。凸台板片边界条件如图5所示。

图5 凸台板片边界条件

3 换热板片力学特性分析

3.1 有限元应力强度分析

3.1.1 应力分类法

根据JB 4732—1995(2005年确认)中应力分类法,将各部位分别进行线性化处理,其应力强度极限值如下:

其中,K为载荷组合系数,此处取K=1.0。详细应力分类及应力极限值如图6所示 (来源于JB 4732—1995(2005年确认))。

图6 应力分类及应力强度极限值

3.1.2 线性化路径的选取

找出各结构应力最大的节点,并根据该节点沿结构厚度最短距离方向选定线性化路径,如图7所示,该截面即为危险截面。将线性化计算结果按照静力等效原理法进行应力分类,并计算对应的应力强度值,根据结构特点按照图6进行应力分类。

图7 应力线性化路径选取示意图

3.1.3 结构强度分析

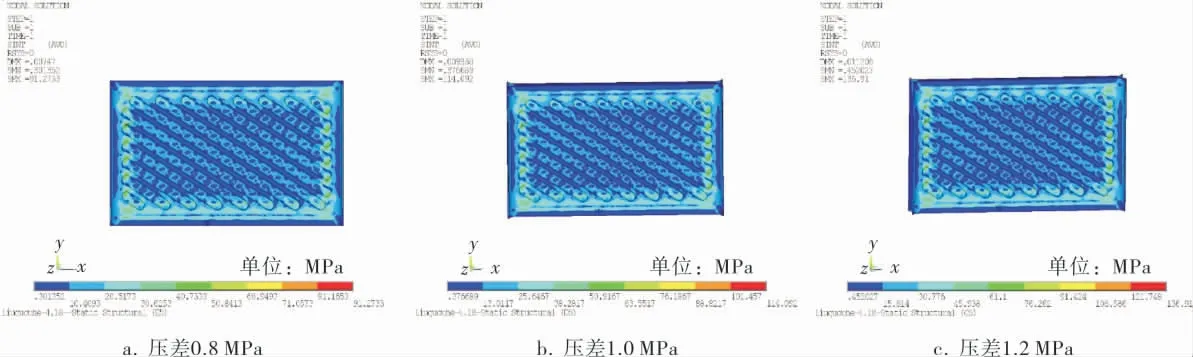

为了进一步探讨圆弧形凸台板片的应力分布特征和应变规律,在3种不同压差下对凸台板进行应力分析,应力强度云图如图8所示。由图可知,在入口处第1个凸台接触表面出现了最大应力,而直流道上应力变化相对均匀。板片周边应力较大,在波峰处应力最大,这是由于中间板片触点对结构的支撑作用较好,周边凸台受到流体强烈的冲刷作用,因此易发生减薄失效。板片两侧压差在0.8、1.0、1.2 MPa时,最大应力强度分别为91.273、114.092、136.910 MPa。

图8 不同压差下应力强度云图

由图8可知,最大应力均出现在凸台板片波峰处。

对板片最大应力点沿壁厚方向进行线性化处理,路径如图9所示(path 1、path 2、path 3)。

图9 板片线性化应力云图

3.1.4 强度评定与校核

根据GB 150—2011《压力容器》查得板片材料S31603在200 ℃时的应力强度Sm=108 MPa。依据JB 4732—1995(2005年确认)进行应力强度评定。对板片进行线性化处理时,通过应力强度最大位置处的节点,沿厚度方向选择路径,线性化应力云图如图9所示。应力评定结果见表1。

表1 板片应力强度评定

根据表1可知,在设计工况下,该板片的应力评定结果均满足要求,即该换热器设计满足强度要求。

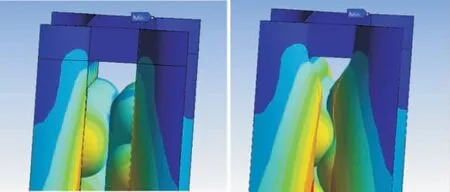

3.2 结构变形云图分析

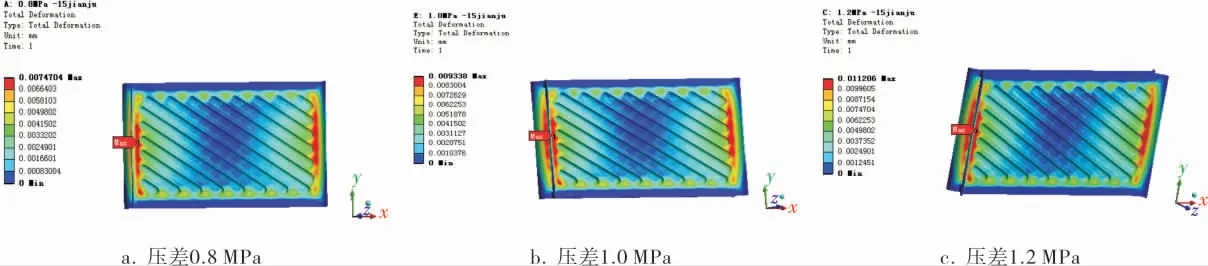

不同压差下凸台板片的总变形云图如图10所示,板片变形局部放大对比图如图11所示。经对比分析知,板片的总变形与应力强度云图相似,即边缘处变形较大,中间区域变形相对较小。当两侧压差分别为0.8、1.0、1.2 MPa时,凸台板的最大变形量为0.007 47、0.009 34、0.011 21 mm,并且变形随凸台板片两侧压差的增大而变大。从变形云图上可以看出,最大的变形区域出现在板片四周,这主要是由于周边缺少接触点的支撑。在设计加工时,对板片的触点进行合理设计,降低变形带来的危害,从而保证换热器安全、可靠的运行。

图10 不同压差工况下板片总变形图

图11 板片变形局部放大对比图

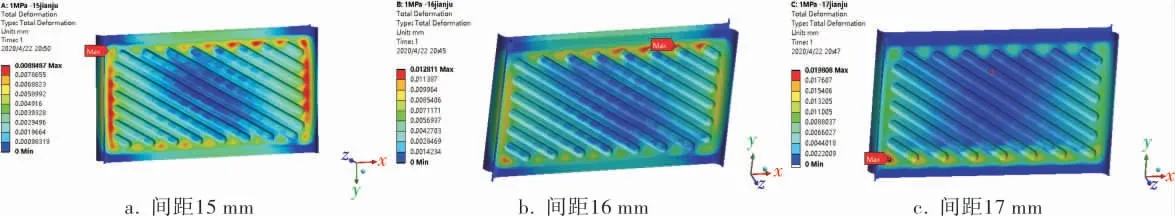

3.3 触点对板片强度的影响

由分析可知,间距不同,板片间的触点个数不同。为研究触点对凸台板片结构强度的影响,本节分别选用不同间距(15、16、17 mm)的凸台板片,在板片压差为1.0 MPa时进行结构分析,探讨其对板片承压能力的影响。其应力分布图如图12所示,总变形分布图如图13所示。

图12 不同凸台间距下应力分布图

图13 不同凸台间距下总变形分布图

由应力云图可知:板片间距由15 mm提高到17 mm时,其应力强度由原来的114.18 MPa增大到138.21 MPa,总形变量由原来的0.008 85 mm增加到0.019 81 mm。当板片间距增加时,板片的触点数量减少,对周边的支撑作用减弱,故而板片的承压能力也降低。所以,提高板片的接触点个数,可以提高板片承压能力,这为板式换热器的优化设计提供了参照。

4 结论

4.1 冷热侧流体压差越大,板片应力强度越大。板片的应力对称分布,在流道口附近第一个波纹处出现了最大应力,直流道上应力变化相对均匀。板片周边应力较大,在波峰处应力最大,这是由于板片周边易受到流体强烈的冲刷作用,而中间板片触点对结构的支撑作用较好。

4.2 冷热侧流体压差越大,板片变形量越大。板片的总变形图与应力云图类似,边缘处变形较大,中间区域变形相对较小。

4.3 板片间距由15 mm提高到17 mm时,其应力强度由原来的114.18 MPa增大到138.21 MPa,总形变量由原来的0.008 85 mm增加到0.019 81 mm。当板片间距增加时,板片的触点数减少,对周边的支撑作用减弱,所以板片的承压能力也降低。因此,提高板片的接触点个数,可以提高板片承压能力。