选择性激光熔化成型316 不锈钢的单轴蠕变-疲劳行为

2023-08-21丁珮珊郑小涛徐建民

丁珮珊 郑小涛 徐建民 林 纬

(武汉工程大学 化工装备强化与本质安全湖北省重点实验室)

属于金属3D打印工艺的选择性激光熔化(Selective Laser Melting,SLM)是一种基于分层叠加制造、通过高能激光束逐层扫描并熔化金属粉末而成型的快速制造技术,该技术能直接成型各种复杂零件,是目前突破复杂高温合金部件制造精度、复杂结构及材料铸造缺陷等诸多瓶颈的关键技术[1]。在SLM金属材料中,316不锈钢由于添加了Mo元素,具有良好的耐热性、耐腐蚀性、低温强度和机械特性,在电力、现代工业、船舶以及医疗等诸多产业皆有良好的应用前景[2,3]。

然而,很多机械设备(如压力容器、汽轮机、燃气轮机及冶金机械等)长期在复杂高温承载的工况下服役,设备的启停、工况载荷的改变等波动载荷所导致的疲劳损伤与高温条件下所形成的蠕变损伤交互作用是设备失效的主要原因。因此,研究高温环境下材料的蠕变疲劳行为具有重大意义[4,5]。

目前,对SLM材料的研究大多集中在成型工艺、微 观 组 织 结 构 等 方 面。MERCELIS P 和KRUTH J P通过试验研究SLM成型Fe-20Ni-15Cu-15Fe3P混合粉末时发现,元素成分会影响材料对激光的吸收率、高温熔体的润湿以及铺展能力、氧化等,当试样成型面呈均匀鱼鳞状且基本未出现球化现象时,成型件的致密度可达91%[6]。CHILDS T H C等采用有限元方法构建了不同激光功率、扫描速度等工艺参数下M2、H13、314SHC和316L不锈钢的单道熔池形貌、温度和质量的预测模型,并通过试验验证了模拟结果的正确性[7]。MORGAN R 等系统地研究了316L 不锈钢粉末SLM成型件的致密度,通过调整激光脉冲、扫描速度和扫描间距获得了致密度99%以上的零件[8]。研究发现,在SLM中普遍存在粉末球化现象,且球化分为两种:第1种是由于粉末未吸收足够激光能量,粉末之间通过液相烧结机制粘结在一起,从而造成不连续大尺寸球化;第2种是由于微熔池不稳定造成的金属飞溅,形成了微米级别的小球[9]。

国内学者对传统工艺成型316不锈钢的蠕变疲劳特性已经有了比较充分的研究,但是由于材料在应用选择性激光熔化技术成型过程中,高激光能量导致的巨大温度梯度和零件定向生长导致生成的零件存在力学性能的各向异性,目前仍缺乏材料各向异性对其蠕变-疲劳行为影响的相关研究。为了使金属3D打印技术能应用于严苛环境下的工业生产,迫切需要研究SLM 316不锈钢构件的各向异性蠕变疲劳行为。为了全面研究SLM 316不锈钢的棘轮与蠕变行为,笔者采用不同峰值应力、保持时间和成型角度进行低周蠕变疲劳试验,对比分析蠕变和蠕变-疲劳交互作用下SLM 316不锈钢的失效机理。

1 试验材料和设备

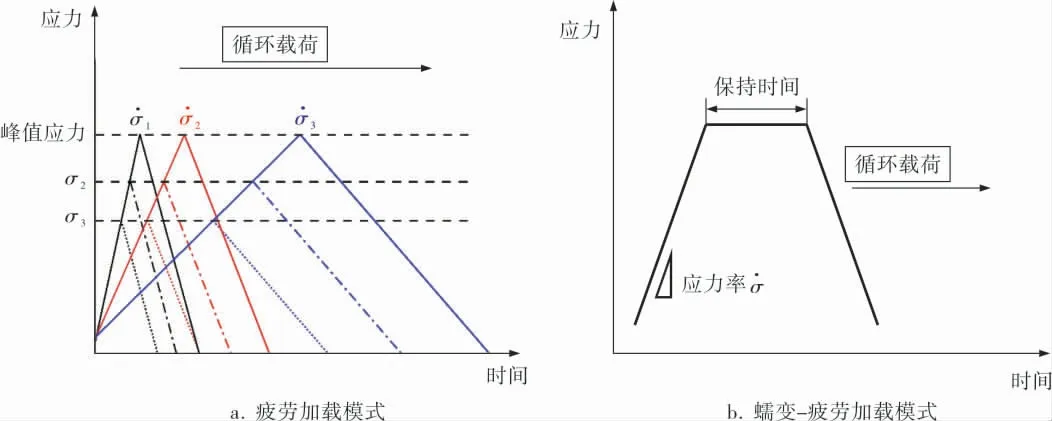

将SLM成型的316不锈钢加工成圆柱形标准试样,在RPL50蠕变疲劳试验机上进行应力控制的疲劳、蠕变和蠕变-疲劳交互试验,加载模式如图1所示。其中,σ表示峰值应力,σ·表示应力率。

图1 试验加载模式

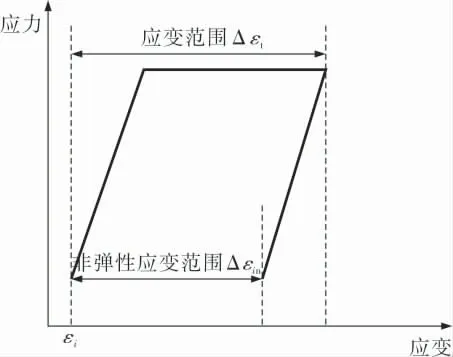

对于蠕变-疲劳交互试验,棘轮试验参量的表示方式如图2所示。

图2 棘轮试验应变参量图

棘轮应变εr定义为:

式中 εi——每个循环应变初始值;

Δεt——每个循环的应变范围。

棘轮应变率νi表示为:

其中,νi为第i周次的棘轮应变率,εr,i为第i周次的棘轮应变,εr,j表示第j周次的棘轮应变,ΔNi,j表示第i周次和第j周次之间的循环次数。

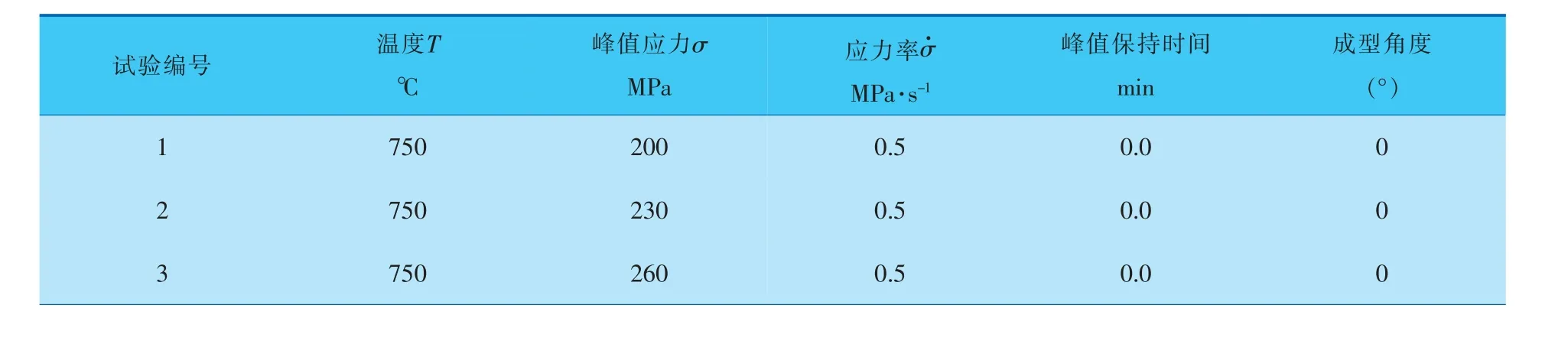

具体试验参数见表1。

表1 试验参数

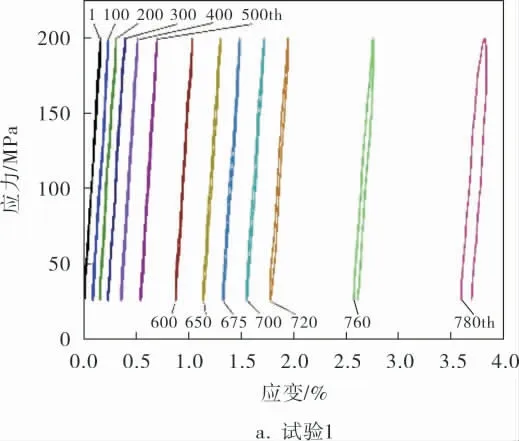

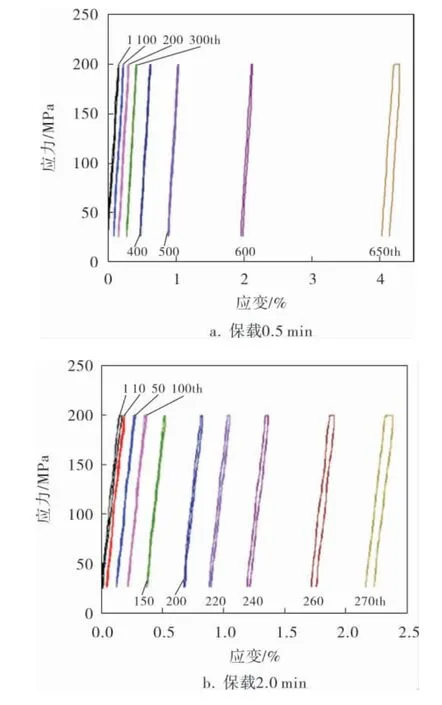

2 疲劳试验结果比较

不同峰值应力(表1中试验1~3)下疲劳试验的应力-应变曲线如图3所示。由图可知,在相同温度与应力率条件下,峰值应力对材料应力-应变影响显著,表明峰值应力是研究SLM 316不锈钢高温棘轮行为的关键因素。此外,应力-应变曲线的大小和形状随着循环次数和峰值应力而变化,由于累积塑性应变的影响,应力-应变曲线随循环数向右移动。最初几个循环内材料棘轮效应并不明显,但是随着循环数的增加,应变范围扩大,累积塑性应变在断裂前急剧增大。

图3 不同峰值应力下疲劳试验的应力-应变曲线

SLM 316不锈钢在不同峰值应力下累积的棘轮应变如图4所示。在相同温度和应力率条件下,峰值应力对棘轮应变累积的影响具有相同的变化规律。由于加载应力水平较大,第1阶段棘轮应变率保持不变,棘轮应变稳定增长;第2阶段棘轮应变速率迅速增加,棘轮演化加剧,直到材料断裂。第1阶段相对稳定且周期较短,第2阶段快速增加且周期相对较长。

图4 不同峰值应力下累积棘轮应变对比

对于成型角度为90°的试件,当温度为550 ℃、应力率为10 MPa/s时,峰值应力对材料棘轮效应影响并不显著,仅在400 MPa时产生微小的棘轮变形,此时峰值应力对材料棘轮行为的影响可以忽略不计。而当温度高于650 ℃时,材料棘轮效应表现为棘轮演化两个阶段,在30个循环以后棘轮应变累积速率急剧增加。在第100个循环时,峰值应力为290 MPa累积应变为4.18%,而325 MPa下累积应变达到了7.66%。在温度为750 ℃、应力率为2 MPa/s时,棘轮应变在第5个循环时仅0.29%左右,而应力为230、260、290 MPa下第17个循环的棘轮应变分别为0.46%、12.49%、12.70%,说明290 MPa 下棘轮应变几乎为230 MPa 时的28倍。

对于成型角度为0°的试件,由于采取较高的应力水平,当工况为750 ℃、0.5 MPa/s时材料仍然表现为两阶段特征,峰值应力为200、230、260 MPa时棘轮应变加速的起始循环数分别为250、30、7。此外,第40个循环时峰值应力为260 MPa的累积棘轮应变达到了9.09%,为相同循环时200 MPa下棘轮应变的79倍。

不同条件下材料棘轮应变率的变化趋势如图5所示。由图可知,在试验温度为650 ℃、应力率为10 MPa/s时材料棘轮应变率出现3个阶段变化特征,较低的峰值应力(290 MPa)会延长第1阶段,缩短第2、3阶段。对于图5b所示工况下,第1阶段表现不明显,而第3阶段受峰值应力的影响显著,即峰值应力越高,材料棘轮应变率越大,棘轮效应的影响越强烈。对比图5c可以看出,较低的应力速率会促使产生第1阶段。综上所述,峰值应力对SLM 316不锈钢的棘轮效应在较高温度与较低应力速率下影响显著。

图5 不同峰值应力下应变率随循环数变化曲线

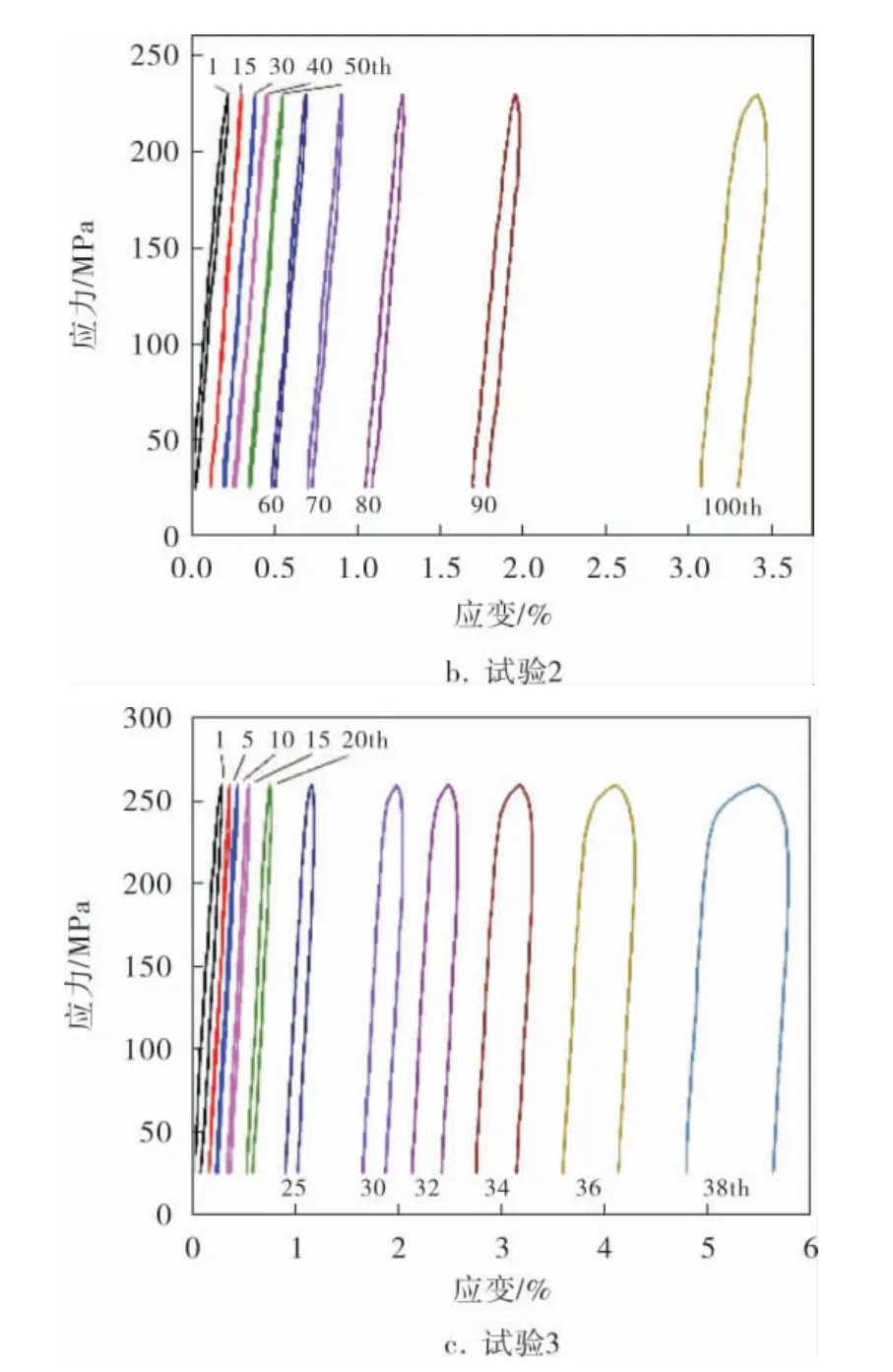

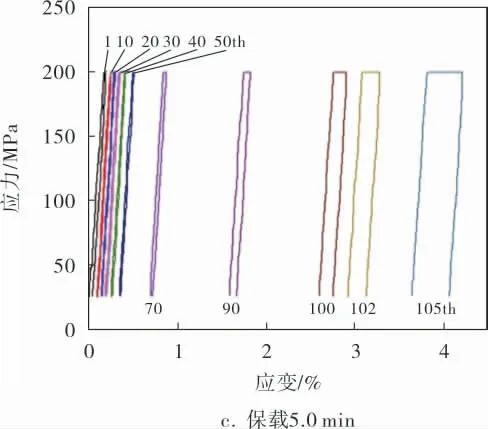

3 蠕变-疲劳结果比较

不同峰值保持时间下SLM 316不锈钢蠕变-疲劳试验的应力-应变曲线如图6所示。可以看出,试验初期各循环曲线接近重合,说明此时棘轮应变累积微小,且循环开始时滞回曲线的开口度较小。

图6 不同峰值保持时间下的应力-应变曲线

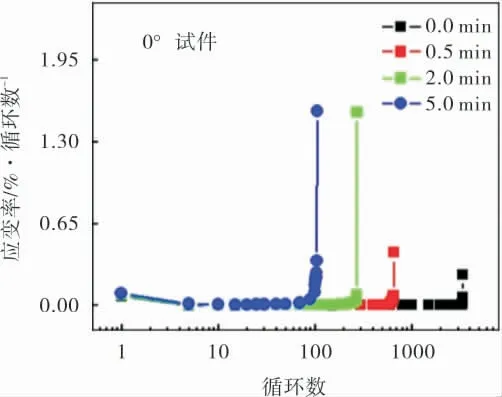

图7a为0°试件、峰值应力为200 MPa、温度为750 ℃下不同峰值保持时间对棘轮应变的影响,图7b为前500个循环内不同峰值保持时间下的应变-循环数变化关系曲线。从图7a可以看出,蠕变-疲劳试验与纯蠕变试验的结果差别较大,说明在峰值保持时间小于5.0 min时材料的使用寿命由疲劳主导。与疲劳试验结果相似,蠕变-疲劳试验的循环数和累积棘轮应变的关系曲线也表现出3个阶段特征,如图7b所示。在不同峰值保持时间下棘轮应变的累积具有相同的变化趋势,延长峰值保持时间会明显减小第2阶段的范围。棘轮应变的增加量在前500个循环相差较大,峰值保持时间越长越接近蠕变试验,相应的应变增长越快。当峰值保持时间大于0.5 min时,蠕变-疲劳试验与纯疲劳试验在相同的循环数下棘轮应变数值差别较大,在第100个循环时保载0.0、0.5、2.0、5.0 min 下 的 应 变 值 分 别 为0.13%、0.16%、0.28%和2.75%。

图8为峰值保持时间对棘轮应变率的影响,在前100个循环内不同峰值保持时间下棘轮应变率的变化基本一致,在第1个循环棘轮应变率较大,随后棘轮应变率迅速减小,并达到相对稳定值,在最后几个循环内迅速增加直至断裂。峰值保持时间越长,断裂循环数越少,对应的断裂应变率越大。

图8 不同峰值保持时间下的应变率

图9为不同峰值保持时间下的应变随循环数变化曲线,表明应变在最初几个循环内迅速下降,随后逐渐趋于稳定(约0.05%),峰值保持时间越长,稳定阶段的应变越大。材料在接近断裂时应变迅速增大,不同峰值保持时间下应变范围的增加速度基本一致。

图9 不同峰值保持时间下应变随循环数变化曲线

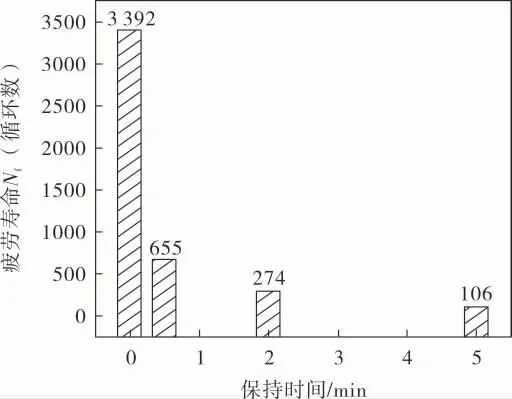

不同峰值保持时间下SLM 316不锈钢的蠕变-疲劳寿命如图10所示。由图可知,纯疲劳寿命远大于蠕变-疲劳寿命,这说明峰值保持阶段的蠕变和蠕变-疲劳的交互作用显著促进了材料损伤的发展,即使在较短的峰值保持时间内,峰值保持阶段的蠕变也显著影响材料的总变形。

图10 不同峰值保持时间下的蠕变-疲劳寿命

4 结论

4.1 温度550~750 ℃范围内,当峰值应力大于230 MPa时,棘轮应变和棘轮应变率表现为两阶段特征:第1阶段相对稳定且周期较短,第2阶段快速增加且周期相对较长。

4.2 不同峰值应力下的棘轮应变累积差异较大。在温度为750 ℃、应力率为2 MPa/s时,应力为230、260、290 MPa下第17个循环的棘轮应变分别为0.46%、12.49%、12.70%,说明290 MPa下的棘轮应变几乎为230 MPa时的28倍。

4.3 峰值保持阶段的蠕变和蠕变-疲劳的交互作用显著促进了材料损伤的发展,即使在较短的峰值保持时间内,峰值保持阶段的蠕变也会显著影响材料的总变形,导致纯疲劳寿命远大于蠕变-疲劳寿命。