炉水氢导超标的试验研究

2015-06-06常仁杰吴贵德韩国强

常仁杰,吴贵德,张 进,高 科,邹 衢,韩国强

(华能丹东电厂,辽宁 丹东 118300)

炉水氢导超标的试验研究

常仁杰,吴贵德,张 进,高 科,邹 衢,韩国强

(华能丹东电厂,辽宁 丹东 118300)

针对华能丹东电厂1号炉水氢导超标,通过离子色谱分析、离子摩尔电导率核算,找出了磷酸根、硫酸根等杂质含量高是1号炉水氢导超标的原因,对炉水采用氢氧化钠处理的方法,取得了良好的效果。

炉水;氢导;氢氧化钠;色谱仪;含盐量;摩尔电导率

华能丹东电厂一期工程为Sargent&Lμndy设计、整套引进的2×350 MW机组,配套的化学监督、处理设备分别由美国Johnson March、U.S. FILTER公司制造,于1998年底投入商业运行。

锅炉由英国Babcock Energy CO制造;型式为亚临界参数、一次中间再热、自然循环、平衡通风、燃煤型;汽包压力为18.21 MPa;额定蒸发量为1 061 t/h;没有定期排污,其底部设有排水门,只是在锅炉启动、压力低于3 MPa时可以操作。汽轮发电机由美国West.Hoμs CO制造;型式为亚临界参数、一次中间再热、单轴、双缸双排汽、反动凝汽式;主汽温度为538℃,主汽压力为16.67 MPa。

水汽系统流程为:由锅炉送出来的过热蒸汽到汽轮机高压缸做功后,返回再热器;重新加热后,又送回汽轮机中压缸、低压缸,做功后的乏汽排入凝汽器;凝结水由凝结水泵升压经4台低压加热器初步加热后送入除氧器,经除氧后流入除氧器水箱;除氧后的低压给水经给水泵升压后再经3台高加加热后送入锅炉,经加热蒸发、过热器过热后成为过热蒸汽;形成循环。

为了保障热力系统中的水、汽品质,避免发生腐蚀、结垢、积盐,需对水汽系统工质进行化学处理。亚临界机组的化学处理点一般为凝结水、给水、炉水;给水系统使用氨调节pH,炉内采用低磷酸盐处理[1]。

1 存在的问题

新颁化学监督导则要求监测炉水氢导,氢导表2014年5月30日投入后数值一直偏高,对2014年5月30日到12月6日l号炉水氢导、电导进行统计,氢导平均值为4.04 μs/cm(标准为1.5 μs/cm),最高值达到12.16 μs/cm,合格率为零;电导平均值为9.03 μs/cm(标准为10 μs/cm),最高值达到19.36 μs/cm,这标志着炉水含盐量较高,将导致热力设备水汽系统腐蚀、结垢、积盐,严重时将影响锅炉、汽轮机出力,甚至发生锅炉爆管,影响机组安全、经济、稳定运行。

2 原因分析

2.1 摩尔电导率计算

2.1.1 摩尔电导率的概念

把含有1 mol电解质的溶液置于相距1 m的2个平行电极之间溶液所具有的电导,称为摩尔电导率。

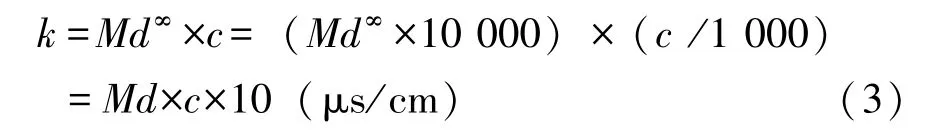

式中 Md——摩尔电导率,10-4Sm2/mol;

k——电导率,μs/cm;

c——摩尔浓度,μmol/L。

2.1.2 摩尔电导率的推导

根据柯尔劳施结论,在强电解质中:

式中 Md∞——无限稀释时的摩尔电导率或极限摩尔电导率,10-4Sm2/mol;

A——常数。

在锅炉中,可将炉水近似为无限稀释的溶液,当c趋近于0时,可以认为Md就是Md∞,根据Md=k/c,可以推导得出:

2.2 核算炉水电导率

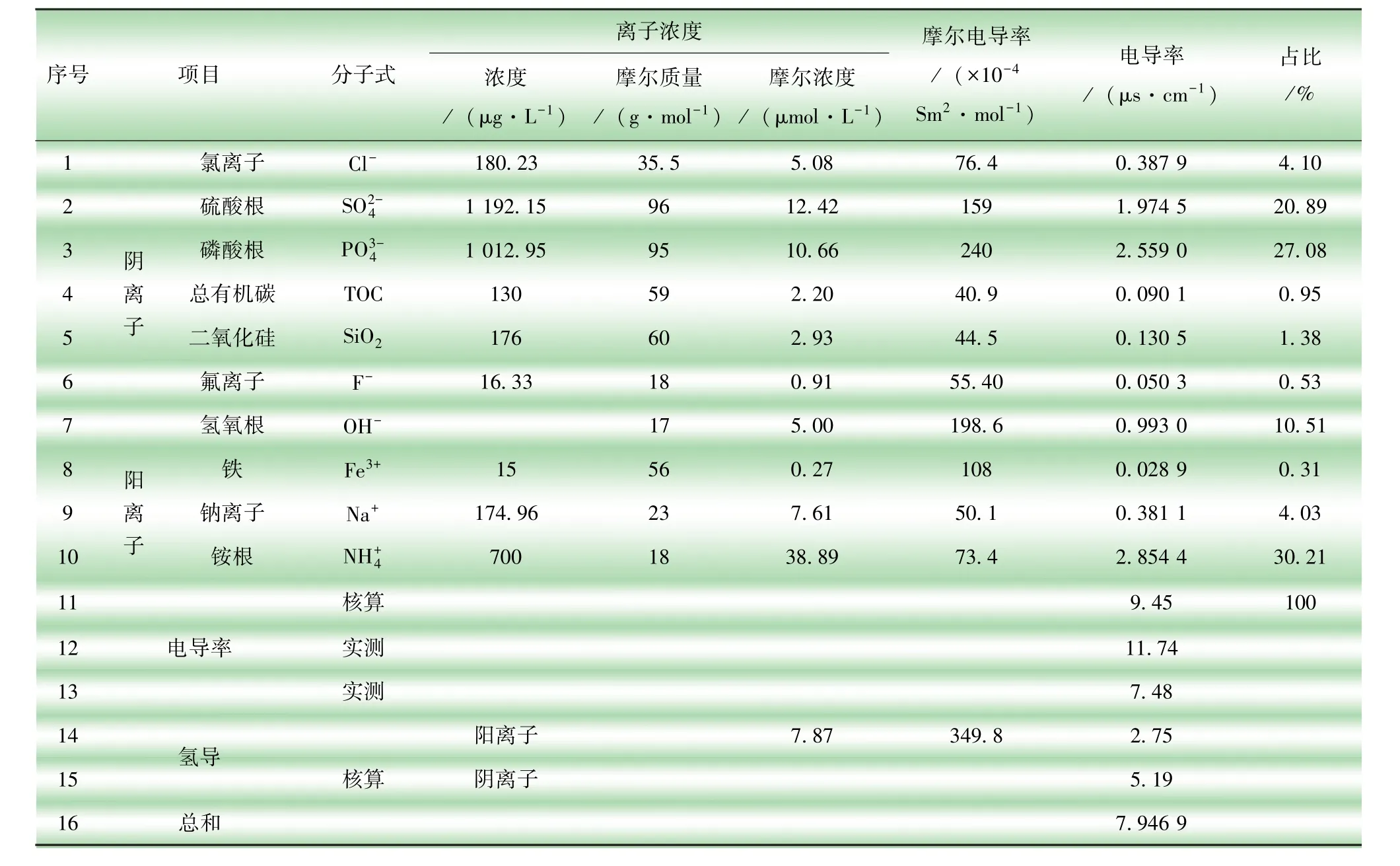

2014年7月23日,对1号炉水采用DX500离子色谱仪等仪器,依据GB/T 14642—2009等国标,进行杂质分析,根据水质分析数据,通过相关离子的摩尔电导率[2],计算出炉水电导、氢导,见表1。

核算出的炉水电导为9.45 μs/cm,较实测值11.74 μs/cm低2.29 μs/cm;原因为对炉水分析的项目并没有涵盖所有杂质,但是漏查的杂质,占比不大。

2.3 影响炉水氢导的因素

从表1炉水中各离子产生的电导占比可以看出,氨含量达到30%,不影响炉水氢导;氯离子、硫酸根、磷酸根占比都比较高,大部分超过20%;这些离子含量高是1号炉水氢导超标的关键因素。

3 改进措施

由于现阶段炉水采用磷酸盐处理,炉水中含有大量的磷酸根、钠离子,同时磷酸盐中含有一定量的硫酸根、氯离子,采用氢氧化钠处理,炉水将没有磷酸根,其它杂质也会大幅降低;因此决定从2014年12月5日开始,1号炉水改用氢氧化钠处理。

同时由于是亚临界汽包锅炉,采用磷酸盐处理炉水,在锅炉高负荷时,有易溶磷酸盐从锅炉中析出、沉积在水冷壁管壁上,即“磷酸盐隐藏”现象,将导致水冷壁传热不良、炉内产生游离氢氧化钠,严重时可造成爆管事故[3],因此,采用氢氧化钠处理,可以同时减轻“磷酸盐隐藏”现象。

3.1 可行性分析

表1 1号炉水电导核算

1号锅炉热负荷分配均匀,水循环良好,水冷壁垢量小于150 g/m2,给水氢导小于0.2 μs/cm,水冷壁没有孔状腐蚀,符合氢氧化钠处理条件。

3.2 实施方案

炉水采用氢氧化钠处理,可以在炉水中保持适量的氢氧根离子浓度,氢氧化钠与氧化铁反应生成铁的羟基络合物,使金属表面形成致密的保护膜,从而实现对金属基体的保护作用[4]。

采用此炉水处理方式,可以在保证炉水pH合格的前提下,降低炉水含盐量,解决炉水氢导超标的同时,还可以减轻包括过热器、汽轮机在内的蒸气通流系统的腐蚀、积盐[5]。具体实施方案如下。

a.将2台磷酸盐溶药箱隔离,1台用于磷酸盐溶药,另1台用于氢氧化钠溶药。

b.每台磷酸盐溶药箱溶磷酸盐5 kg,每台氢氧化钠溶药箱溶氢氧化钠1 kg,浓度为1%。

c.正常情况炉内只加氢氧化钠,每次加药最多20 min,控制炉水pH在9.2~9.5。

d.在机组启动时,炉水采用低磷酸盐处理;给水氢导低于0.15 μs/cm、水汽品质正常后,采用氢氧化钠。

e.在机组水汽品质异常时,恢复炉水低磷酸盐处理。

3.3 达到的炉水控制指标

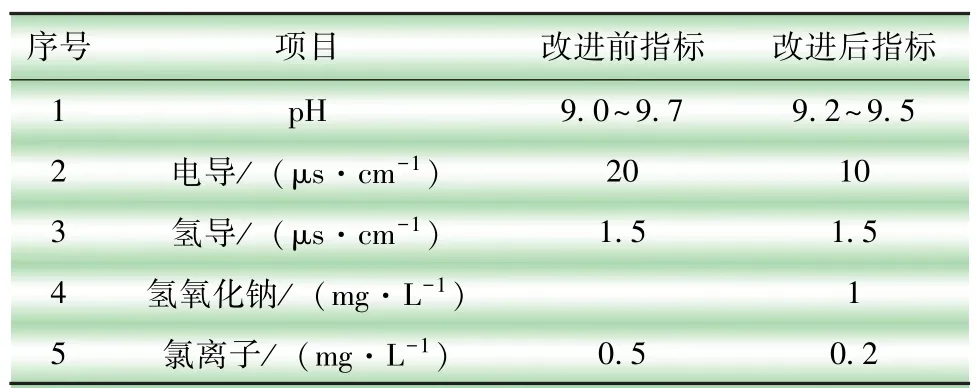

根据《汽包锅炉炉水氢氧化钠处理导则》确定炉水控制指标,见表2。

表2 炉水控制指标

4 实施效果

4.1 炉水氢导、电导都达到部颁指标

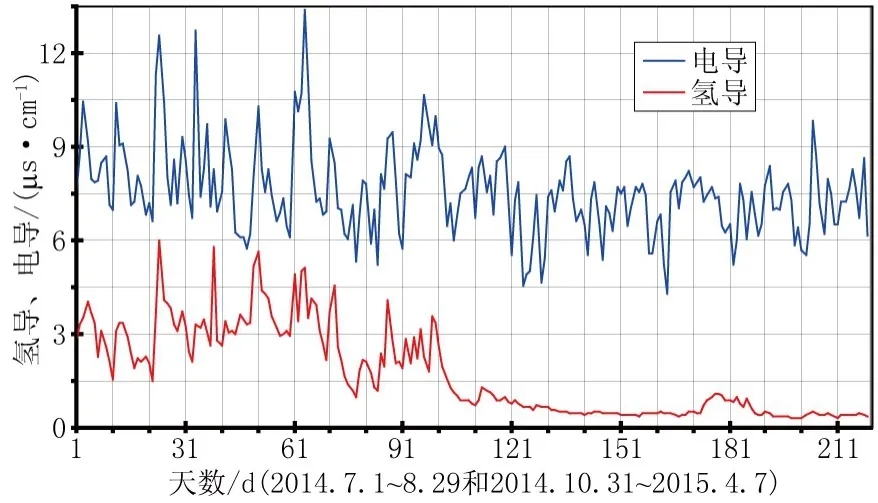

对2014年7月1日到2015年4月7日间l号炉水氢导、电导进行统计,做出1号炉水氢导、电导趋势图(见图1),可以看出:从12月5日开始对1号炉水实施氢氧化钠处理方案,到12月13日,炉水氢导就达到标准。

4.2 炉水氢导、电导对比

图1 1号炉电导、氢导趋势图

对炉水处理方式改进前的2014年7月1日到12月5日之间和改进后的2014年12月13日到2015年4月7日之间的炉水电导、氢导的有关数据分别统计,见表3,可以看出电导平均值为7.08 μs/cm(标准为10 μs/cm),合格率都达到100%;氢导平均值下降到0.60 μs/cm,下降幅度达到80.26%,合格率达到100%。

4.3 炉水杂质含量大幅下降

对炉水处理方式改进前后的2014年7月23日和2015年3月24日2次炉水查定的数据做出分析(见表4),可以看出,氯离子、硫酸根、钠离子等杂质含量大幅下降,炉水含盐量下降幅度达到92.98%。

表3 氢氧化钠处理前后炉水电导、氢导对比表

表4 氢氧化钠处理炉水杂质含量对比表

5 效益分析

5.1 炉水处理成本降低

2014年12月5日至2015年4月4日间1号机组发电量为7.170 9亿kWh,氢氧化钠用量1 096.8 g,则每亿kWh电耗NaOH 152.95 g;年发电量按30亿kWh计算,年NaOH用量为4 588.56 g,年费用为183.54元;而采用磷酸盐处理,每年磷酸三钠耗量48 000 g,年费用1 920元,费用下降9成。

5.2 安全指数提升

优化炉水指标,降低炉水含盐量,减少蒸汽通流系统积盐,减缓热力设备水汽系统腐蚀,降低结垢速率,避免因为炉水氢导、电导超标而发生锅炉爆管;使炉水电导、氢导同步达到部颁标准,使水汽品质合格率达到一流电厂的指标。

5.3 隐形经济效益

如果因为炉水含盐量高及氢导、电导超标,而发生锅炉爆管导致机组停运,恢复按10天、每天损失电量600×104kWh、电价0.40元/kWh计算,将损失2 400万元。

6 结束语

对1号炉水采用氢氧化钠处理后2014年12月26日到2015年4月7日间的炉水pH监测数据进行统计,pH在9.02~9.6,平均值为9.39,按照低磷酸盐处理标准(9.0~9.7)衡量,合格率为100%;按照氢氧化钠处理标准(9.2~9.5)衡量,合格率为80.29%,还有一定的差距,仍有待提高。

对1号炉水采用氢氧化钠处理较低磷酸盐处理,控制标准由“9.0~9.7”缩小到“9.2~9.5”,标准范围由0.7缩小到0.3,范围变窄,炉水pH对氢氧化钠又比较敏感;而炉水加药处理又是手动控制,因此,炉水加药方式应实现依据炉水pH自动控制,pH就会得到很好的控制。

[1]吴贵德,黄 飞,王显昌.亚临界机组水处理设备与化学监督[J].东北电力技术,2003,24(6):11-13.

[2]华莱士(Wallace,H.G.),斯塔克(Stark,J.G.).化学数据手册[M].北京:烃加工出版社,1986.

[3]杨 胜,肖大河.炉水磷酸盐“隐藏”现象治理的研究[J].四川电力技术,2007,30(2):22-24.

[4]DL/T 805.3—2013,火电厂汽水化学导则,第3部分:汽包锅炉炉水氢氧化钠处理[S].

[5]马祝平.炉水氢氧化钠处理防积盐防腐蚀技术应用[J].电力科学与工程,2013,29(10):74-78.

Experimental Study on Hydrogen Conductivity Over⁃standard of Boiler Water

CHANG Ren⁃jie,WU Gui⁃de,ZHANG Jin,GAO Ke,ZOU Qu,HAN Guo⁃qiang

(Huaneng Dandong Power Plant,Dandong,Liaoning 118300,China)

According to the over⁃standard phenomenon of NO.1 boiler water hydrogen conductivity,the reason is found out that the concentration of impurity is high such as phosphate radical and sulfate radical by ion chromatographic analysis and ion molar conductivi⁃ty calculation.Using the method of sodium hydroxide treatment in boiler water achieves good results.

Boiler water;Hydrogen conductivity;Sodium hydroxide;Chromatograph;Salt content;Molar conductivity

TM521.8

A

1004-7913(2015)12-0016-04

常仁杰(1964—),男,学士,高级工程师,从事火力发电厂管理工作。

2015-10-11)