轮胎成型机精度对轮胎品质的影响

2023-08-15平律

平律

( 天津赛象科技股份有限公司,天津 300384)

随着用户对于轮胎的舒适性、操控性、耐磨性和安全性等要求越来越高,对于轮胎成型机的设计要求也越高。轮胎品质要求与设备设计、安装调试精度密切相关。径向刚性变动RFV 测定轮胎径向力偏差,反映胎面的跳动力,影响乘车舒适性。侧向刚性变动LFV 测定轮胎的侧向力偏差,反映轮胎摆动性,影响汽车操纵性能。锥度CON 反映轮胎跑偏值。在轮胎成型机设计、安装调试过程中必须使设备精度满足技术协议要求,将设备精度控制在合理的范围,将对设备生产出高品质轮胎奠定基础。

1 前导轨部套精度

前导轨底座直线导轨的设计决定了前导轨部套的精度和使用寿命。作用在导轨上的负载根据物体重心的位置、推力位置以及启停时的加减速等引起的惯性力、切削阻力等外力的作用,负载大小会不断变化。计算作用在导轨上的负荷时,首先要求出计算寿命时所需的平均负载与计算静态安全系数时所需的最大负荷。特别是起动停止加减速很大,以及因悬臂负荷引起的大力矩作用的情况下,可能会对导轨产生巨大的负荷,一般工业机械无振动或冲击时静态安全系数fs的下限为1~3.5 ;有振动或冲击时fs的下限为2~5。由于导轨的侧向间隙能够极大地影响导轨的行走精度、负载承载能力和刚性,因而根据用途选择适当的间隙十分重要。一般来说,考虑到往复运动可能产生的振动和冲击,选择负间隙就能对使用寿命和精度产生良好的影响。直线导轨承受负载时,滚动体、滑块、导轨等在容许载荷范围内产生弹性变形,这时的变位量与负载的比率就是刚性值。对于直线导轨来说,随着预压量的增加,刚性也随之增加。直线导轨大致分为两种类型:在径向、反径向和侧向的全部方向都具有同样额定载荷的4 方向等负荷型以及在径向具有较大的额定载荷的径向型,径向型直线导轨在径向的额定载荷和反径向以及侧向的额定载荷都是不同的。考虑到加工装配以及实际工况,选择能够承受悬臂负荷并且要求很高的行走精度的轻预压4 方向等负荷型直线导轨。底座直线导轨装配要求平行度小于等于0.05 mm/m,保证前导轨部套及运动精度。

成型鼓跳动对径向力波动一次谐波、静不平量影响较大。复合环真圆度对轮胎径向力波动一次谐波、侧向力波动一次谐波、静不平衡量和动不平衡量影响较大。复合环偏心对轮胎锥度、动不平衡量影响非常大,对轮胎侧向力波动一次谐波影响较大。因此在安装调试过程中需要严格控制复合环真圆度、复合环与成型鼓的同轴度。后压辊滚压、胎面中心压辊滚压压力要符合工艺标准,一般来说胎面中心压辊滚压压力为0.8~1.2 bar,后压辊开合方向相对于成型鼓中心对称度偏差为±1 mm。成型鼓机箱主轴是设备精度基准,成型鼓机箱主轴要求径向跳动小于等于0.15 mm, 成型鼓主轴与带束鼓主轴同轴度小于等于0.3 mm,保证胎体复合件、胎面复合件贴合精度;夹持环磁铁板与成型鼓主轴垂直度小于等于0.3 mm,胎圈预置器与成型鼓主轴同轴度、垂直度小于等于0.25 mm,保证钢丝圈上圈精度;复合环与成型鼓主轴垂直度小于等于0.3 mm,使用工装检测复合环夹爪与成型鼓主轴同轴度,要求同轴度小于等于0.1 mm,保证复合环取胎面复合环、胎体复合件与胎面复合件复合、成型精度符合工艺要求。前导轨部套精度对于轮胎品质影响尤为重要,需要定期维护保养。某型半钢一次法成型机前导轨部分部套调整后精度数据如表1 所示。

表1 精度数据表

以上精度数据符合工艺要求。主机贴合输送带与成型鼓主轴的平行度精度使用百分表检测,以成型鼓主轴为基准测量多片压辊上母线、侧母线,要求精度小于等于0.3mm,保证PA 复合件、帘布贴合精度,避免物料贴合后两侧接头大小不一致。成型机成型鼓胎侧反包高度、材料接头量、成型鼓和带束鼓主轴精度、钢丝圈上圈精度对轮胎径向力波动影响很大,对轮胎侧向力波动和锥度也有重要影响。

2 主机供料系统精度

主机供料架的设计精度包含架体的强度、变形量和输送带的输送精度,架体的刚性需要在保证功能需求的前提下要求架体加工工艺性更好。架体的设计涉及到材料、结构、焊接、加工、装配和安装等方面,低碳钢的焊接以手弧焊、埋弧焊和二氧化碳气体保护焊应用最为广泛,为了控制焊接产生的变形架体采用交错断续焊。输送带的涨紧辊、导向辊的强度满足使用要求。涨紧辊在涨紧输送带时会对架体产生作用力,这部分力会使架体产生变形,架体的变形还有一部分来自于架体的重力,结构设计要求克服架体的部分变形以获得更高的经济效益。主机供料架墙板使用Q345A 低合金结构钢焊接,在适当的位置增加筋板、支架等保证主机供料架架体刚度,并通过有限元软件分析要求架体变形量小于0.1 mm。

装配主机供料架输送带主动辊要求各主动辊轴线与供料架中心垂直。安装主机供料架时,主机供料架底板上中心刻线需要与地线对齐,使用经纬仪将主机供料架与前导轨成型轴线调整到垂直状态。主机供料架输送带使用平皮带,图纸要求输送带的经(纬)线必须垂直于输送带边缘,输送带边缘与轴向垂直度要求为1 mm,两个边缘的平行度为1 mm。设备在空载测试时要求皮带边缘左右偏移量小于等于1 mm,保证物料在输送带上的状态稳定。输送带精度粗调完成后,使用经纬仪和标尺精调输送带输送精度,主机贴合系统要求输送带输送精度小于等于0.3 mm。胎侧贴合精度对于轮胎静不平衡量、动不平衡量影响较大。为了保证胎侧、内衬层和帘布的贴合精度,材料相对于料卷中心线卷曲偏差要控制在±10 mm 之内。使用工装调试纠偏相机,使相机中心与物料中心重合。物料到输送系统上会通过机械挡边或是电子纠偏保证物料传送过程中心稳定,输送系统精度越高,物料贴合在鼓上的状态也越好。

成型各部件接头分布对径向力波动有着决定性的影响,对轮胎动不平衡量影响非常大。接头分布依靠伺服电机旋转定位控制。以其中一种规格的轿车子午线轮胎接头分布为例,1 号带束层接头角度为0°,钢丝圈接头为45°,胎面接头为90°,2 号帘布接头为135°,1 号帘布、2 号带束层接头为180°,PA 复合件接头为270°,接头角度公差为±10°。

3 辅机供料系统精度

带束层贴合和胎面输送带使用T10 同步带,带束层贴合系统空载测试时,在皮带侧面安装一块百分表,皮带转动一圈要求百分表数值变化小于等于0.3 mm。输送带精度粗调完成后,使用经纬仪和标尺精调输送带输送精度。带束层输送系统使用链条传动,空载测试时要求链条运动平稳,无跳齿现场。带束层贴合系统、胎面贴合系统要求输送带输送精度小于等于0.3 mm。带束层贴合精度对于轮胎侧向力波动一次谐波、锥度影响较大,胎面贴合精度对于轮胎动不平衡量影响较大。

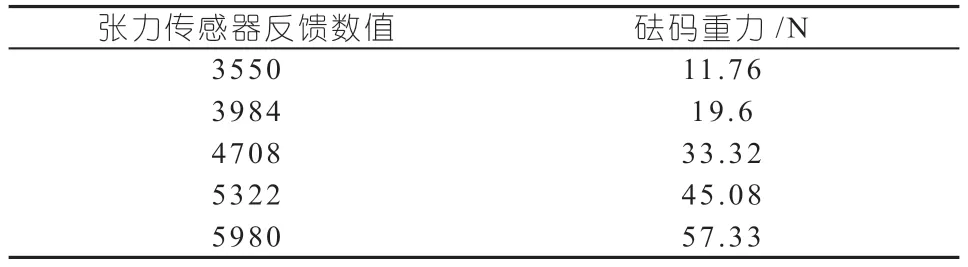

窄冠带贴合张力控制直接影响轮胎的径向力波动,窄冠带贴合分为恒张力和变张力贴合,使用的张力传感器型号为RFA 0-FL-50-R4-6-MMS,以其中变张力贴合为例,工艺要求贴合窄冠带时两侧重叠区域张力为40 N,平铺阶段为10 N,贴合起头、收尾1.5 圈内张力值允许波动范围为±10 N,其余位置为±2 N。窄冠带贴合张力使用载荷为250 N 张力传感器,张力传感器无负载时清零放大器,将1.2 kg、2 kg、3.4 kg、4.6 kg 和5.85 kg 砝码依次挂在张力传感器上,记录数据如表2。

表2 记录数据表

根据以上数据计算张力传感器反馈值x与砝码重力y之间函数关系如下:

窄冠带贴合时导开速度与带束鼓旋转速度匹配也很重要,直接决定了窄冠带贴合张力值、导开的稳定性。窄冠带贴合时导开速度控制有两种方法:第一种是使用超声波传感器检测料卷直径,根据反馈的料卷直径改变气夹子压力,窄冠带料卷半径r >185 mm时,窄冠带贴合还剩下300 mm 气夹子压力切换到1.8 bar ;料卷半径150 ≤r ≤185 mm 时,窄冠带贴合还剩下300 mm 时气夹子压力切换到1.5 bar ;半径<15 0 mm 时压力为1.3 bar。窄冠带高速贴合时气夹子压力设定为1 bar,导开停止时压力设定为2 bar。第二种是在料卷半径范围为75 ≤r ≤125 mm 时,窄冠带贴合还剩下300 mm 时气夹子压力切换到1.8 bar ;当料卷半径r >125 mm 或r <75 mm 时,窄冠带贴合还剩下300 mm 时气夹子压力切换到1.3 bar。窄冠带高速贴合时气夹子压力设定为1 bar,导开停止时压力设定为2 bar。根据动能公式窄冠带导开到停止过程中系统产生的动能转为气夹子与摩擦盘产生的热能,系统的动能在料卷半径为125 ≤r≤175 mm 时最大,考虑机械部件使用寿命和供料系统稳定性,采用第二种控制方法,将窄冠带贴合速度提升至设计速度,伺服电机反馈瞬时最大扭矩为85%。

胎面导开后经过机械定中装置或是电子纠偏系统,将胎面中心预纠偏到±1 mm,传送到胎面贴合输送带上使用纠偏镜头记录胎面中心状态,纠偏镜头每20 mm 记录一个点,汇集为一条曲线,贴合胎面时驱动带束鼓机箱伺服电机横移,使胎面中心与带束鼓中心重合,贴合要求胎面中心偏歪小于等于0.5 mm,胎面贴合中心偏心对轮胎侧向力波动、锥度影响很大。由于不同规格的胎面软硬度、胎面肩部角度会有变化,可能会使预纠偏的精度出现波动,测试发现预纠偏精度为± 2 mm,仍然可以满足贴合后胎面中心偏歪小于等于0.5 mm,预纠偏精度越高,纠偏系统的稳定性越好,也能使机械运动部件保持更好的使用状态。

4 结语

轮胎成型机的设计精度、安装调试精度对于轮胎品质起着至关重要的作用,在考虑加工工艺性、装配和维护方便的基础上,选择合适的精度能够降低成本。定期复验轮胎成型机部套精度,能使设备长期保持高性能运行。随着市场对于轮胎品质要求越来越高,对于相关行业从业人员提出了更高要求,通过不断完善设计,降低设备故障率、减少维护成本,对于行业可持续发展具有重要意义。