无反复支撑自移带式输送机机尾中间架结构优化设计

2021-05-14马联伟

马 联 伟

(中煤科工集团太原研究院有限公司,山西 太原 030006)

0 引 言

随着高效综采工作面的快速发展,年消耗回采巷道数量大幅度增加,国内大部分矿区采掘比例失调的矛盾日益凸显,生产接续紧张。 部分矿区掘进工作面已开始采用“掘进机+大跨距带式转载机+自移带式输送机机尾”或“掘进机(或掘锚机)+侧卸式带式转载机+撑顶支架式自移带式输送机机尾”来代替传统的“掘进机+带式转载机+传统带式输送机机尾”的配套方式来提高掘进效率,缓解采掘比例失调的矛盾[1]。

无反复支撑自移带式输送机机尾(以下简称自移机尾)自带动力装置,通过机构优化设计,整机无需通过撑顶支架的反复撑顶而实现整机的抬升、推移、调偏,大幅提高了自移机尾对破碎顶板巷道的适应性。 整机主要由动力单元、机尾架、中间架3 个部分组成,该自移机尾中间架架体作为物料连续运输用输送带的承载结构,同时为带式转载机的搭接提供轨道支撑,在设备运行过程中中间架架体所承受载荷复杂,其结构的适应性与可靠性直接影响着设备的通用性与使用寿命。 同时中间架架体数量较多,应具有互换性,因此,须对中间架架体的结构形式、强度、刚度等进行优化设计[2-3],以提高中间架架体的可靠性与适用性。

1 中间架架体总体结构设计

自移机尾中间架架体结构主要由其输送能力、输送带带宽、输送带带速、托辊结构形式以及抬升机构等决定。

1.1 托辊的选型[4-5]

根据矿方要求,此无反复支撑自移机尾主要运输物料为烟煤,适应带宽为1 000 mm,输送能力≥1 000 t/h,巷道最大倾斜角度≤8°。 依据带宽,初步选定承载托辊为三托辊布置,托辊长度lm均取380 mm。

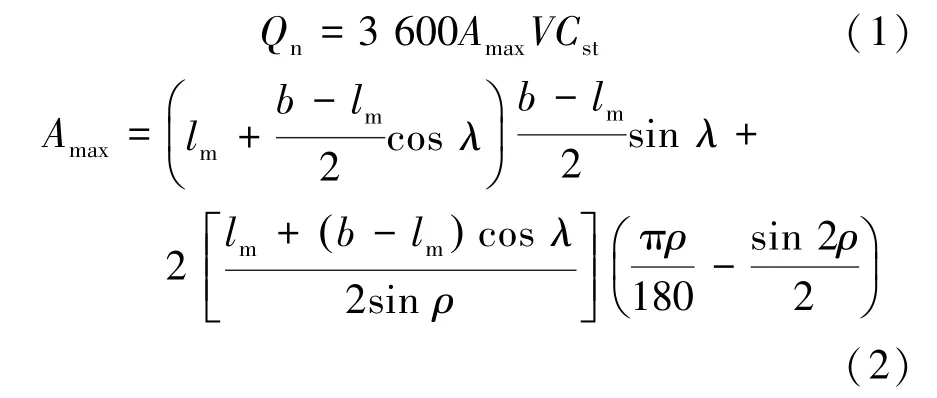

式中:Qn为自移机尾输送能力;Amax为最大装料断面面积;Cst为倾斜系数,取0.97;输送带转载物料可用宽度b 为0.85 m,λ 为托辊倾角,取35°;ρ 为运行堆积角,取20°。 由式(1)、式(2)可得输送带带速V 为2.78 m/s。

承载分支托辊所受静载Fj和动载Fd分别为

托辊载荷系数e 取0.8;托辊间距a0取0.9 m;Im为输送带输送能力;V 取2.78 m/s;单位输送带质量qb取12.5 kg/s;g 为重力加速度。

根据运行工况,取运行系数Fs=1.2,冲击系数Fc=1.06,工况系数Fa=1.15。 由V 可求得,托辊静载Fj=711.2 N,动载Fd=1.04 kN<2.1 kN。

由于物料由带式转载机直接卸载至自移带式输送机机尾,冲击载荷较大,因而承载托辊须选用缓冲型托辊。 依据计算结果,承载托辊选用直径108 mm,长lm=380 mm 缓冲型托辊,而回程托辊则选用直径108 mm,长1 150 mm 普通型托辊。

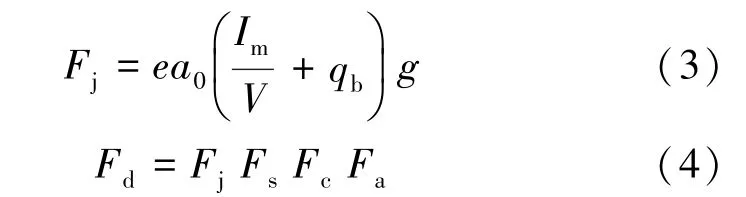

1.2 中间架体总体结构设计

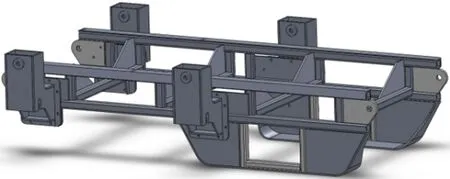

自移机尾需要实现自身抬升、推移,因而需在中间架两侧各布置2 组抬升机构。 根据油缸外形确定抬升机构尺寸,结合选用的托辊形式,初步确定中间架与中间架架体整体结构如图1 所示。

图1 中间架整体结构Fig.1 Intermediate frame structure

2 中间架架体可靠性分析

2.1 载荷与模型建立

自移机尾工作过程中中间架架体所受载荷主要为:自重G,物料与输送带压力Nw,带式转载机与搭接小车对中间架的压力Nj,推移过程中架体间拉力T。 由于物料为连续运输,以满载运行时物料与输送带重力作为压力Nw,架体间最大拉力T 为设备在最大坡度工作时的重力分量与行走阻力之和。

基于Solidworks 三维实体建模软件,建立中间架架体模型;为提高后续网格划分精度与仿真速度,去除模型中小固定块、小筋板等对仿真无影响的零件,并去除部分倒角、尖角。 最终建立的中间架架体虚拟样机模型如图2 所示[6-10]。

图2 中间架架体虚拟样机模型Fig.2 Virtual prototyping model of intermediate frame

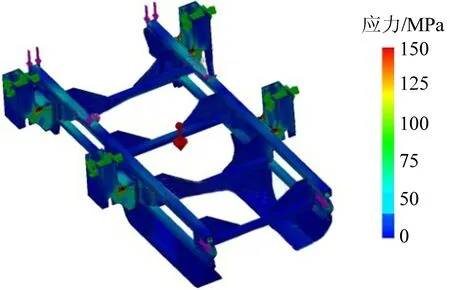

2.2 静力学仿真分析

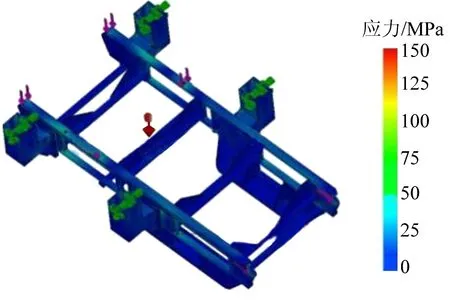

基于Simulation 仿真模块,对模型进行赋予材料、固定、加载、网格划分,并进行仿真分析[11-13],最终得到中间架架体所受应力分布如图3 所示,各节点处主应力见表1。

图3 中间架架体主应力分布Fig.3 Von Mises stress contour of intermediate frame

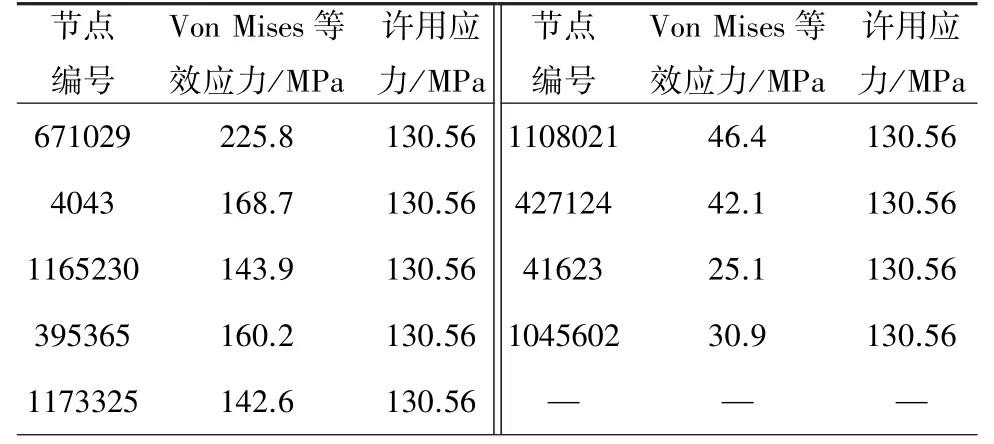

表1 各节点应力Table 1 Stresses of each node

由图3 以及表1 可见,中间架架体承载托辊固定结构以及搭接小车轨道处(节点1 108 021,节点427 124,节点41 623 以及节点1 045 602)所受主应力均小于50 MPa,在材料的许用应力范围之内,远小于材料屈服应力(Qs=235 MPa)。 中间架架体抬升固定座耳板处(节点4 043、节点1 165 230、节点395 365 以及节点1 173 325)所受主应力较大,应力均超过材料的许用应力,架体抬升固定座处强度不足。 同时架体结构的最大应力节点671 029 也位于抬升固定座耳板处。 这主要是由于自移机尾工作过程中,中间架架体主要通过位于抬升固定座处抬升油缸实现整机的抬升,此处所受弯矩较大,从而导致此处主应力较大。

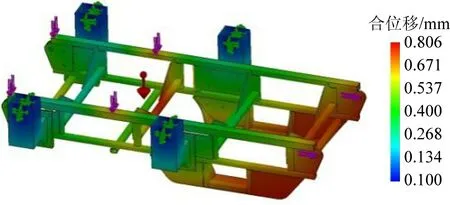

中间架架体X、Y、Z 三向合位移如图4 所示。 中间架架体Z 向(竖直方向)位移如图5 所示。

图4 中间架架体合位移Fig.4 URES contour of intermediate frame

由图4 可见, 中间架架体最大合位移为1.262 mm,架体间连接耳座以及滑靴处位移较大。这主要是由于架体连接耳座处所受拉力最大,同时此处距离架体抬升固定座耳板距离最大,在位移叠加基础上,此处合位移最大。 由图5 可见,架体Z向位移云图中,4 组固定座耳板处位移最大,最大位移为0.057 44 mm,这与架体固定座耳板处所受主应力较大相一致。

图5 中间架架体Z 向位移Fig.5 Z-direction displacement nephogram of intermediate frame

同时,由于架体两侧抬升固定座间采用单横梁结构,在架体抬升过程中,如果其中一侧的2 组抬升机构失效,将导致整个架体所受扭转力矩急剧增大,因而须对架体刚度进行加强,以防发生折断倾覆。

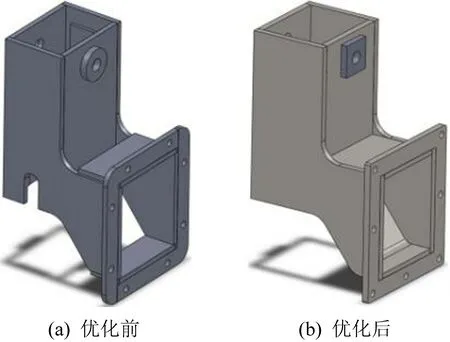

3 中间架架体优化

由于自移机尾工作过程中,架体抬升固定座处所受应力较大、强度不足,将固定座耳板处开口结构更改为封闭型箱体结构(图6),以此来提高其强度与刚度。 架体原结构采用单横梁,刚度较弱,在承受偏载时容易发生折断倾覆,因而在架体结构中采用双横梁结构来提高整体刚度。

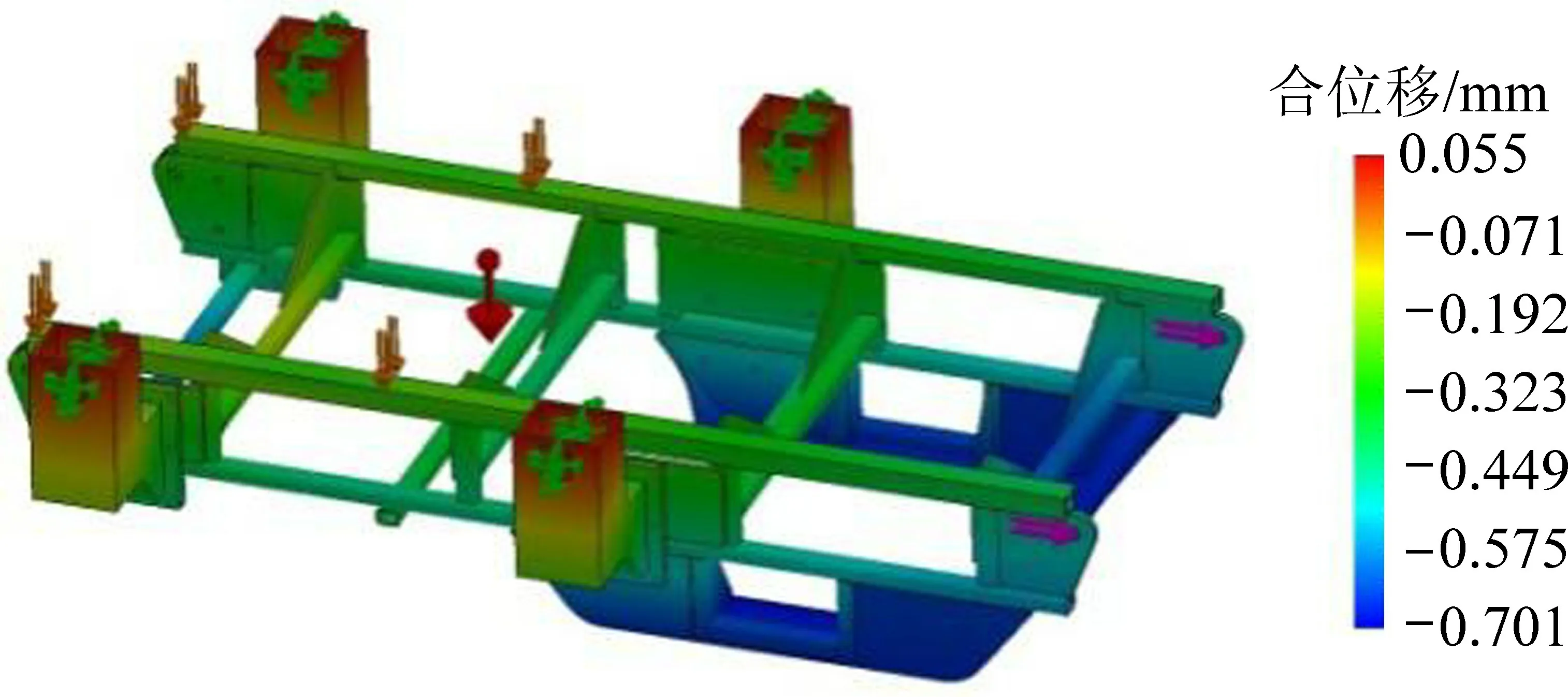

对优化后的模型加载与优化前相同的载荷工况,设定相同仿真系数,进行仿真分析,最终得到优化后中间架架体所受应力分布如图7 所示,中间架架体合位移与Z 向位移云图如图8、图9 所示。

图6 固定座优化前后结构对比Fig.6 Before and after optimization of fixing seat structure

图7 优化后中间架架体主应力分布Fig.7 Von Mises stress contour of intermediate frame after optimization

图8 优化后中间架架体合位移Fig.8 URES contour of intermediate frame after optimization

图9 优化后架体Z 向位移Fig.9 Z-direction displacement nephogram of intermediate frame after optimization

由图7 可见,优化后架体各部位主应力均小于50 MPa,小于材料许用应力,满足使用要求。 特别是固定座耳板(节点378 121,节点195 367)处所受主应力由优化前的150 MPa 左右降低至35 MPa 左右,整体强度得到明显提高。 架体最大应力为418.2 MPa,远大于材料许用应力,经放大观察,最大应力点位于支撑立柱与横梁交点处(图10),此处容易发生应力集中。 在焊接时应特别注意此种型钢交接处焊缝质量[14-16],同时在焊后进行整体喷砂或喷丸处理,释放焊接应力,避免发生应力集中,影响整机使用寿命。

图10 最大应力点云图Fig.10 Max von mises stress contour

由图8、图9 可见,优化后架体合位移以及Z 向位移趋势与优化前相似,但最大合位移由优化前的1.262 mm 降低为0.811 mm,最大变形量减少36.1%,架体刚度得到明显提高;Z 向位移由0.057 mm 降低为0.055 mm,Z 向位移变形量减少4.2%。 同时由图9 与图5 对比可见,固定座耳板处Z 向位移变形趋势明显减小,固定座刚度得到有效增强。

目前该新型无反复支撑自移机尾已在淮南矿业、中煤新集、华亭煤业等集团所属煤矿井下快速掘进工作面使用,中间架体工作正常,可靠性较高。 自移机尾中间架车间装配体如图11 所示。

图11 自移机尾中间架Fig.11 Intermediate frame of self-advancing tail

4 结 论

1)无反复支撑自移机尾工作过程中,中间架体两侧固定座耳板处所受主应力以及弯矩较大,为中间架体的薄弱环节。

2) 中间架体固定座由开放式结构优化为封闭式结构,大幅提高了中间架体的强度;而增加架体中部横梁数量,将有助于提高整机的刚度。

3)型钢间特别是方形钢管间焊接时,接头处容易发生应力集中。 焊接时需要特别注意此类焊缝焊接质量,并在焊后进行去应力处理,以提高设备使用寿命。