全钢载重子午线轮胎胎体配方优化

2023-08-15薛丹沈春和肖春罗花娟

薛丹,沈春和,肖春,罗花娟

( 陕西延长石油集团橡胶有限公司,陕西 咸阳 712000)

轮胎成型是将准备好的内衬层、胎体帘布、钢丝圈、子口布、胎肩垫胶、胎冠、胎侧、带束层等各种半成品部件在成型机上按一定标准要求通过一定工艺措施组合成胎坯[1]。自黏性在成型过程中很重要 , 因而也被称为成型黏性。胎体帘布黏性差,与其直接接触的内衬层、子口布、胎肩垫胶、胎侧的贴合不紧密,硫化成轮胎容易出现层间气泡,造成降级甚至是报废[2~5]。目前我公司的胎体黏性随天然橡胶批次变化波动经常出现黏性下降的情况,严重影响轮胎的质量稳定。适当提高胎体帘布的成型黏性是必要的。

本文研究调整新癸酸钴、不溶性硫磺用量优化全钢载重子午线轮胎胎体配方。保证胶料与钢丝的黏合等性能外,提高使用试验配方生产的胎体帘布的成型黏性。并通过胶料表面黏性分析仪来验证成型黏性。通过轮胎机床试验及装车路试的验证试验配方的性能可靠。

1 实验部分

1.1 主要原材料

天然橡胶 SMR20,马来西亚产品;炭黑,韩城黑猫炭黑有限责任公司产品;白炭黑,山西同德化工有限公司;新癸酸钴,江阴市三良化工有限公司;不溶性硫磺cure,伊士曼化学有限公司,0.25+6+12×0.225钢丝帘线,贝卡尔特(重庆)钢帘线有限公司,其余产品市售。

1.2 配方

生产配方:SMR20 100,炭黑56,新癸酸钴 0.5,不溶性硫磺HDOT20 5,其他 17.8。

试验配方: SMR0 100, 炭黑56,白炭黑6,新癸酸钴1.0,不溶性硫磺HDOT20 4.5,其他17.8。

1.3 主要设备

XK-150 型开炼机,广东省湛江机械厂产品;BB2 型密炼机、BB430 型密炼机,日本株式会社神户制钢所产品;F270 型密炼机,大连橡胶塑料机械股份有限公司产品;XLB-D 型平板硫化机,湖州宏侨橡胶机械有限公司;载重轮胎耐久高速试验机(TJR-2-TB(Y)),天津久荣车轮技术有限公司产品;TCS-2000 型电子拉力试验机,高铁检测仪器有限公司产品、MV2000 型门尼黏度仪和MDR2000 型无转子硫化仪,美国阿尔法科技公司产品;EPLEXOR500 动态热机械分析仪(DMA),德国GABO 产品;胶料表面黏性分析仪,特拓(青岛)轮胎技术有限公司产品。

1.4 试验制备

1.4.1 小配合试验

小配合试验胶料混炼工艺分2 段进行,一段混炼工艺在BB2 型密炼机中进行,终炼混炼工艺在XK-150 型开炼机上进行。

一段混炼混炼工艺:天然胶、→压砣(30 s)→炭黑、氧化锌、防老剂,其他除硫磺/ 促进剂外小料→压砣(30 s)→提砣(10 s)→压砣(30 s)→压砣→排胶(140 ℃或135 s);终炼混炼工艺为:一段母胶→加不溶性硫磺、促进剂等→下片(混炼温度低于100 ℃)。

1.4.2 大配合试验

大配合试验胶料混炼工艺分3 段进行,一段和二段混炼在BB430 型密炼机中进行,终炼混炼在F270型密炼机中进行。

一段混炼工艺为:生胶、部分炭黑、氧化锌、防老剂等化工材料(转子转速均为50 r.min-1)→压砣(60 s)→排胶(160 ℃或155 s);二段混炼工艺为:一段母胶、剩余炭黑、新癸酸钴等化工材料(转子转速均为45 r.min-1)→压砣(60 s)→排胶(140 ℃或155 s);终炼混炼工艺为:二段母胶、不溶性硫磺、促进剂、黏合剂等(转子转速均为20 r.min-1)→排胶(105 ℃或110 s)。

1.5 性能测试

各项性能测试均按照相应的国家标准进行测试。

2 结果与讨论

2.1 小配合试验

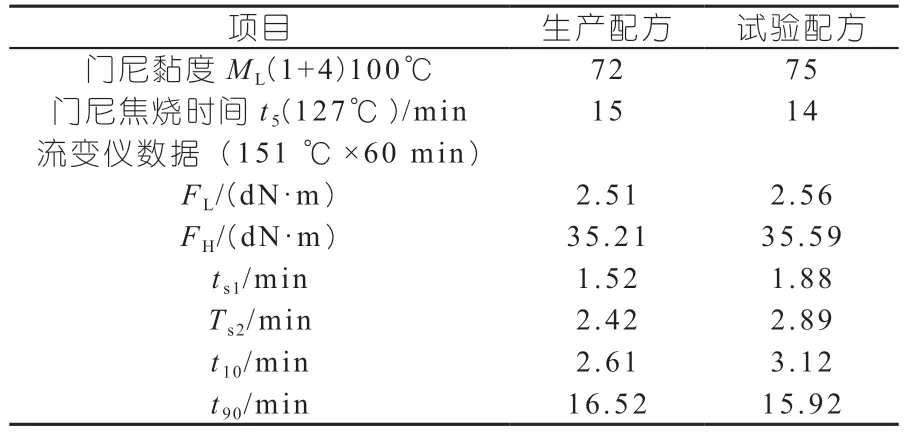

小配合实验结果如表1 和表2 所示。

表1 小配合试验胶料硫化特性

表2 小配合试验硫化胶物理性能

从表1 和表2 可以看出,与生产配方的胶料相比,试验配方的黏合力明显优于生产配方。试验配方的300% 定伸应力、拉伸强度、扯断伸长率、硬度等物理性能接近。试验配方的老化性能及流变性能与生产配方相当。

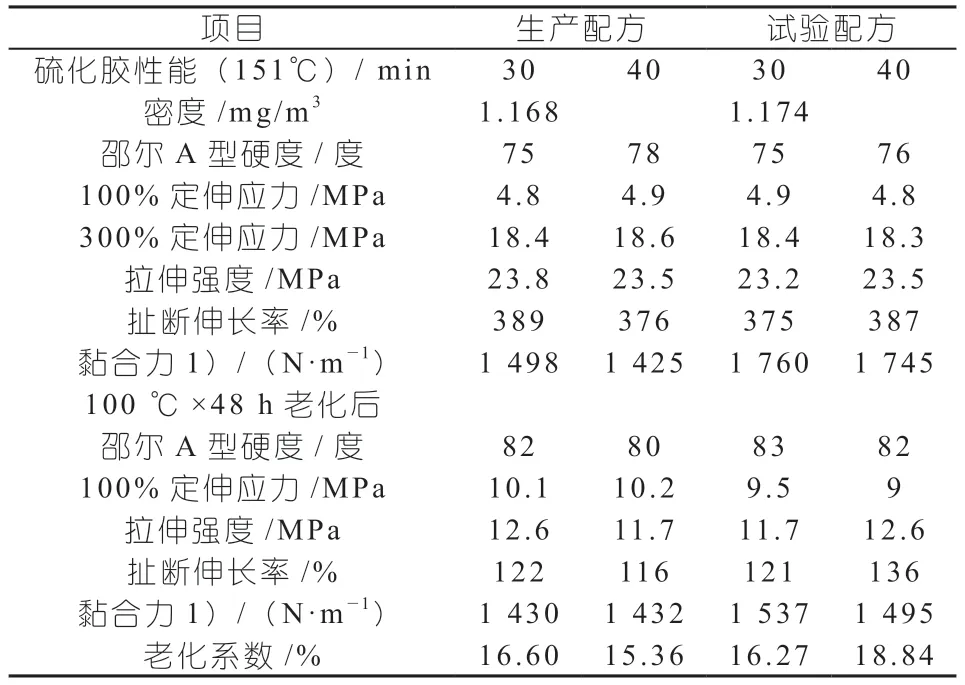

2.2 大配合试验

从表3 和表4 可以看出,车间试验结果与小配合试验结果趋势基本一致。与生产配方相比,试验配方的门尼黏度高2~3 个值,t10延长1.57 min。这主要是试验配方中白炭黑的凝胶效应导致门尼黏度升高;试验配方的黏合力提升,主要原因是试验配方增加新癸酸钴的用量。

2.3 工艺性能

从工区使用情况来看,使用试验配方的胎体大卷单面贴PE 垫布存放15 天后,裁断为胎体大卷,停放3 天后使用。试验配方黏性明显优于相同工艺条件下使用生产配方生产的胎体。

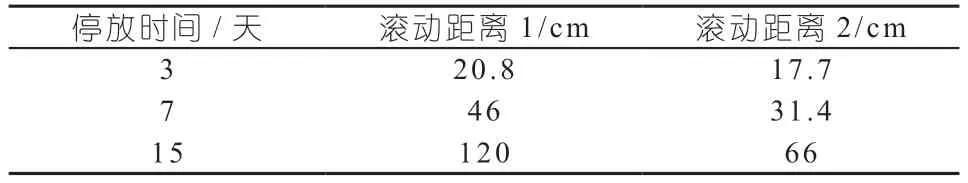

另外取使用生产配方和试验配方的胎体大卷各3份样品,每个样品尺寸为300 mm×20 mm。分别停放3、7、15 天后进行滚球法黏性测试,测试结果如表5 所示。小球在胎体上滚动的距离约短,黏性越好。

表5 胎体大卷黏性数据

由表5 可以看出,停放3 天、7 天、15 天后使用试验配方的胎体帘布工艺黏性比生产配方的胎体黏性分别提高14.9%、31.7%、45%。停放时间越长,试验配方的黏性保持优势越明显。主要原因可能是:

(1)白炭黑表面可与许多小分子有机物发生吸附作用,尤其是胺类小分子有机物。

(2)增加癸酸钴有利于帘布表面黏性提升。

(3)减少不溶性硫磺用量,降低其析出的风险。

2.4 成品性能

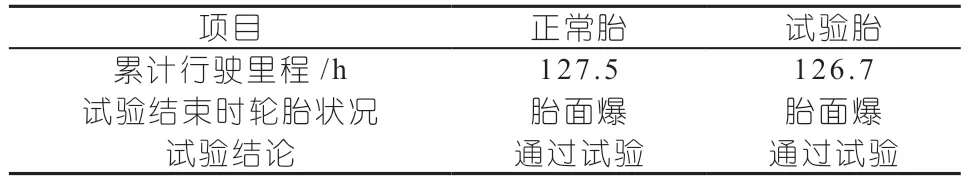

采用试验胎体配方生产12R22.5-18PR 全钢载重子午线轮胎,按GB/T4501—2008 进行常规耐久性试验。测试结果如表6 所示。

表6 12R22.5 轮胎耐久测试试验结果

由表6 可以看出,使用试验胎体配方制造的轮胎室内耐久性能与生产胎体配方制造的轮胎性能相当。

3 结论

增加白炭黑和新癸酸钴,同时减少不溶性硫磺用量,胎体配方的黏合力和物理机械性能基本保持不变,胎体帘布的工艺黏性明显提升,通过室内机床及实车试验,试验胎体配方满足轮胎性能要求。