IGBT 模块焊层的被动热循环可靠性分析

2023-08-12曾杰檀浩浩杨方周望君李亮星常桂钦罗海辉

曾杰,檀浩浩,杨方,周望君,李亮星,常桂钦,罗海辉

(1.株洲中车时代半导体有限公司,株洲,412001;2.新型功率半导体器件国家重点实验室,株洲,412001)

0 序言

绝缘栅双极晶体管(insulated gate bipolar transistor,IGBT)作为能量转换系统的核心被广泛应用于新能源汽车、轨道交通、智能电网、光伏和风电行业等[1-2].随着转换器集成度的提高,IGBT 的故障风险也随之增加,严重影响了系统的安全.研究表明高于30%的故障是由功率半导体器件所引起的,因此IGBT 的可靠性对确保系统可靠地运行是非常重要[3-4].

当电力电子设备长期运行时,IGBT 反复地开关与环境温度的变化导致了IGBT 内部的温度变化,由于封装材料间热膨胀系数(coefficient of thermal expansion,CTE)的差异,这种温度变化导致内应力的产生,由于焊层与其被连接材料间的CTE 不匹配性较大,因此,焊层是IGBT 模块最常见的薄弱点[5-7].目前主要是通过结合加速老化试验与数学统计方法来预测不同条件下IGBT 的可靠性,如Manson-Coffin,Lesit,Norris-Landzberg 和CPIS 2008 模型等[8-16].然而,在这些经典模型中并没有考虑其内在的失效机理,并且不同失效模式的失效机理存在诸多差异,如由于材料结构或材料热匹配或材料微观缺陷等所引起的失效或退化,若能明确失效机理,则能有效改善模块的可靠性设计,从源头上提升模块的可靠性,因此,研究失效模式相应的失效机理意义重大.焊层的疲劳是影响IGBT 可靠性的关键因素之一,如会引起热、力学等性能的退化.在周期性热应力下焊层连续的粘塑性变形导致了焊层的疲劳,然而,很少有相关失效机理的工作被报道,特别是在实际周期性热应力下IGBT 相关焊层的失效机理、微缺陷的演变迄今尚未明确阐明,并且很少研究它们之间的相互作用.

通过设计TC 加速试验,结合SAM 与扫描电子显微镜(scanning electron microscope,SEM)表征方法,建立了某款IGBT 模块焊层空洞率及衬板/系统焊层界面结构与TC 次数的关系,并解析了系统焊层的退化机理,同时也分析了焊层缺陷对模块饱和压降和热阻的影响.这种焊层可靠性评价方法的建立可为IGBT 模块焊层的可靠性设计、可靠性评价和应用工况下的寿命预测提供参考思路.

1 试验方法

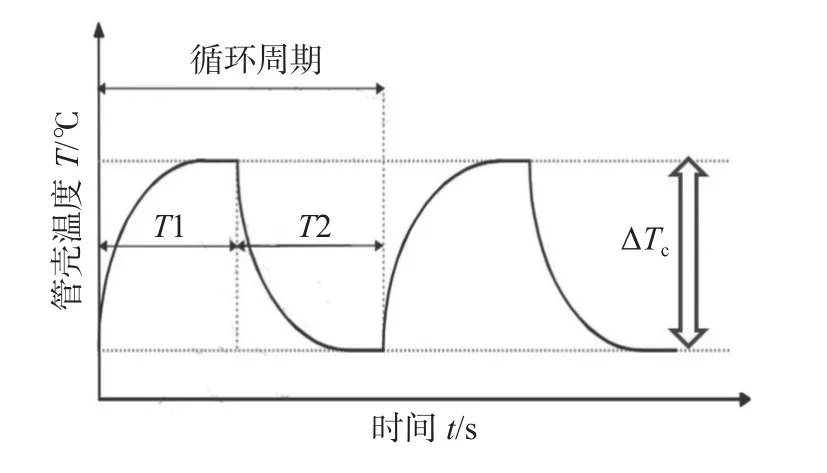

研究的IGBT 模块的结构如图1 所示,其中焊层有母排焊层、芯片焊层及系统焊层3 种类型,3 者成分都为SnPbAg 基焊料,其中母排焊层的成分与系统焊层相同,另外,衬板、基板及母排表面都镀有镍层.相对于其它热相关可靠性试验,TC 试验通过热板加热,温变速率高,而且其考核范围广,能完全覆盖这3 种焊层,因此选用TC 加速试验的方法来评价模块焊层的可靠性,TC 的典型温度-时间曲线如图2 所示.为了加速焊层的老化,将壳温差(△Tc)设置为120 ℃,低温保持为25 ℃,温变速率为1~ 2 K/s;同时,为了研究焊层及其界面结构的变化,设计了4 个不同的循环次数,分别为N,2N,3N及4N次循环(N代表一定的循环次数),样本量均为 4 支.模块的空洞分析所用的 PVA SAM301 型超声扫描设备,使用的探头频率为35 MHz,分辨率设置为50 μm.分析模块焊层界面结构的制样方法采用经典的金相制样流程(切割-镶嵌-研磨-抛光),由于基板硬度较大,在抛光起始阶段采用1~ 3 μm 的金刚石悬浮液作为介质以获得表面光滑的样品.采用Hitachi SU800 型扫描电子显微镜进行界面结构分析.为了提高焊层界面图像的衬度,采用背散射电子作为分析源,采用Image J 软件统计焊层界面的结构尺寸.

图1 IGBT 模块结构的示意图Fig.1 Structure diagram of IGBT module

图2 典型TC 的温度−时间曲线Fig.2 Temperature−time curve of representative TC

2 试验结果与分析

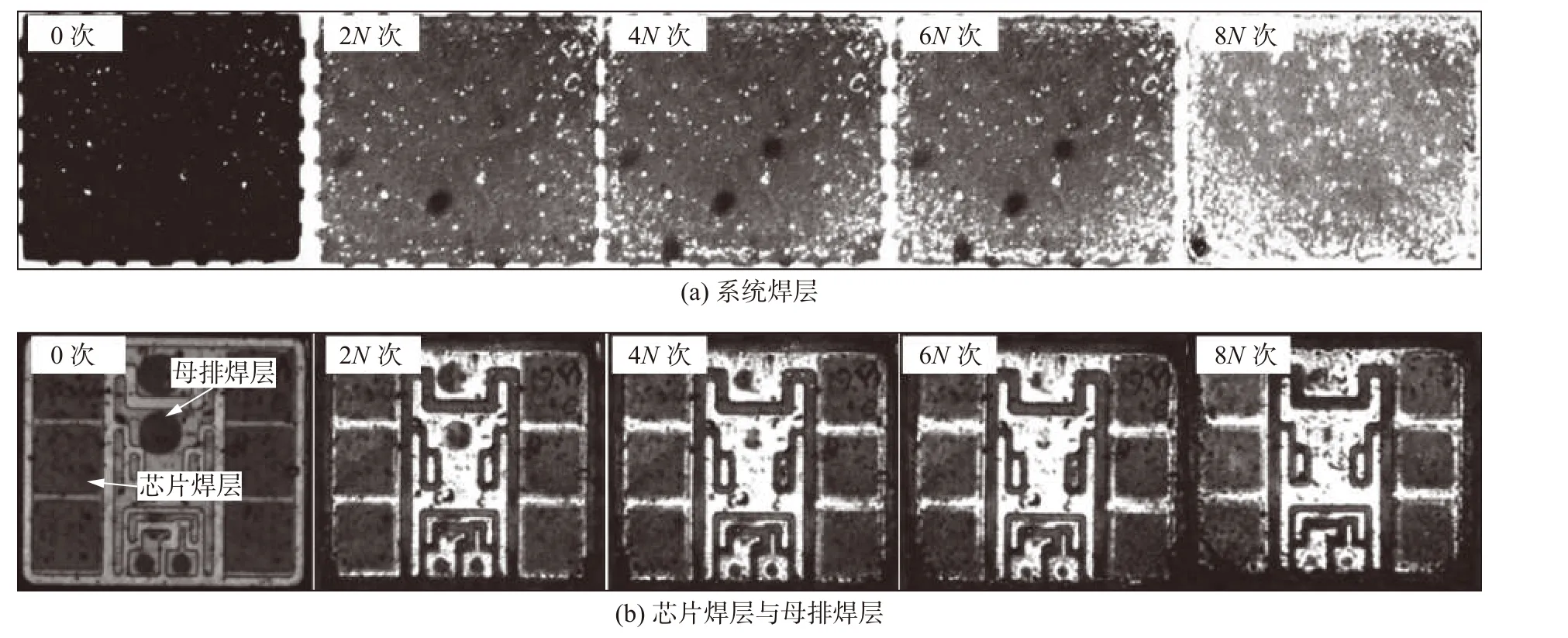

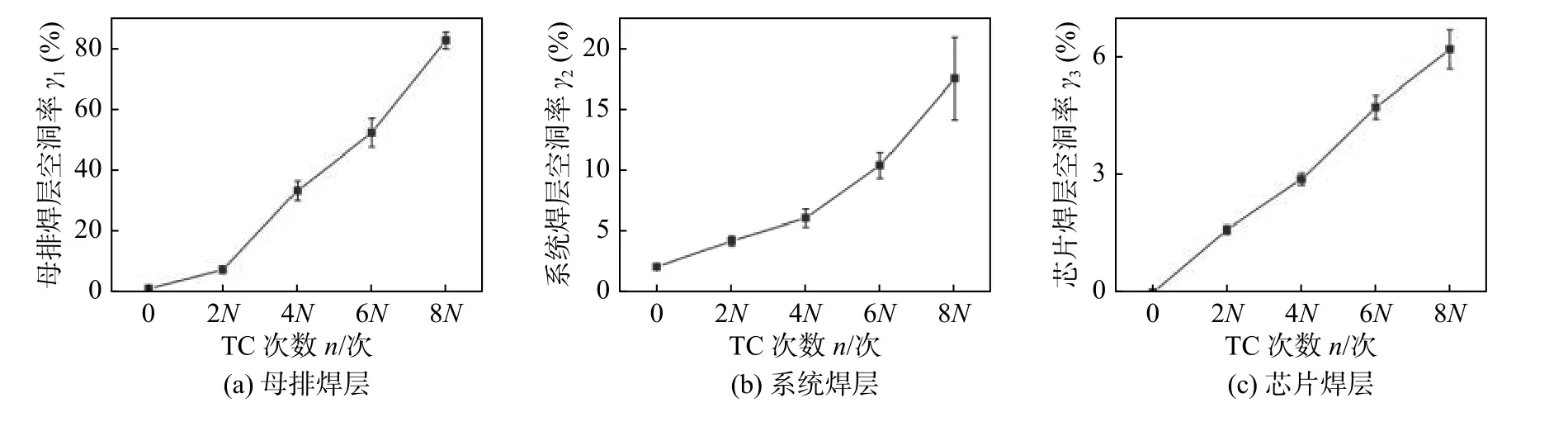

不同循环次数的典型焊层的SAM 照片如图3 所示.老化前的系统焊层(衬板与基板间的焊层)中有一定的空洞,随着循环次数的增加,焊层中间及边缘的空洞率逐渐增加,边缘空洞率增加速率明显高于中心,这是由于边缘容易引起应力集中.芯片焊层、母排焊层的退化趋势与系统焊层类似:退化主要从边缘向内部逐渐扩展.不同焊层的空洞率随TC 次数的变化关系如图4 所示,母排焊层的退化速率最高,这可能是由于在热应力作用下,母排焊层会同时受到环氧与基板的拉力及界面CTE 不匹配的剪切力所导致的.当TC 次数为8N时,母排焊层的空洞率高达83%,母排基本脱附,分别为系统焊层和芯片焊层空洞率(17.6%和6.2%)的4.7,13.3 倍,此表明在该封装体系下优化该模块可靠性时,应重点关注母排焊层结构设计.

图3 不同TC 次数下模块不同焊层的典型SAM 照片Fig.3 Typical SAM photos of different solder layers of modules with different TC cycles.(a) system solder layer;(b)the chip solder layer and the busbar solder layer

图4 不同焊层的空洞率随TC 次数的变化Fig.4 Void rate of different solder layers of the module with different TC cycles.(a) busbar solder layer;(b) system solder layer;(c)chip solder layer

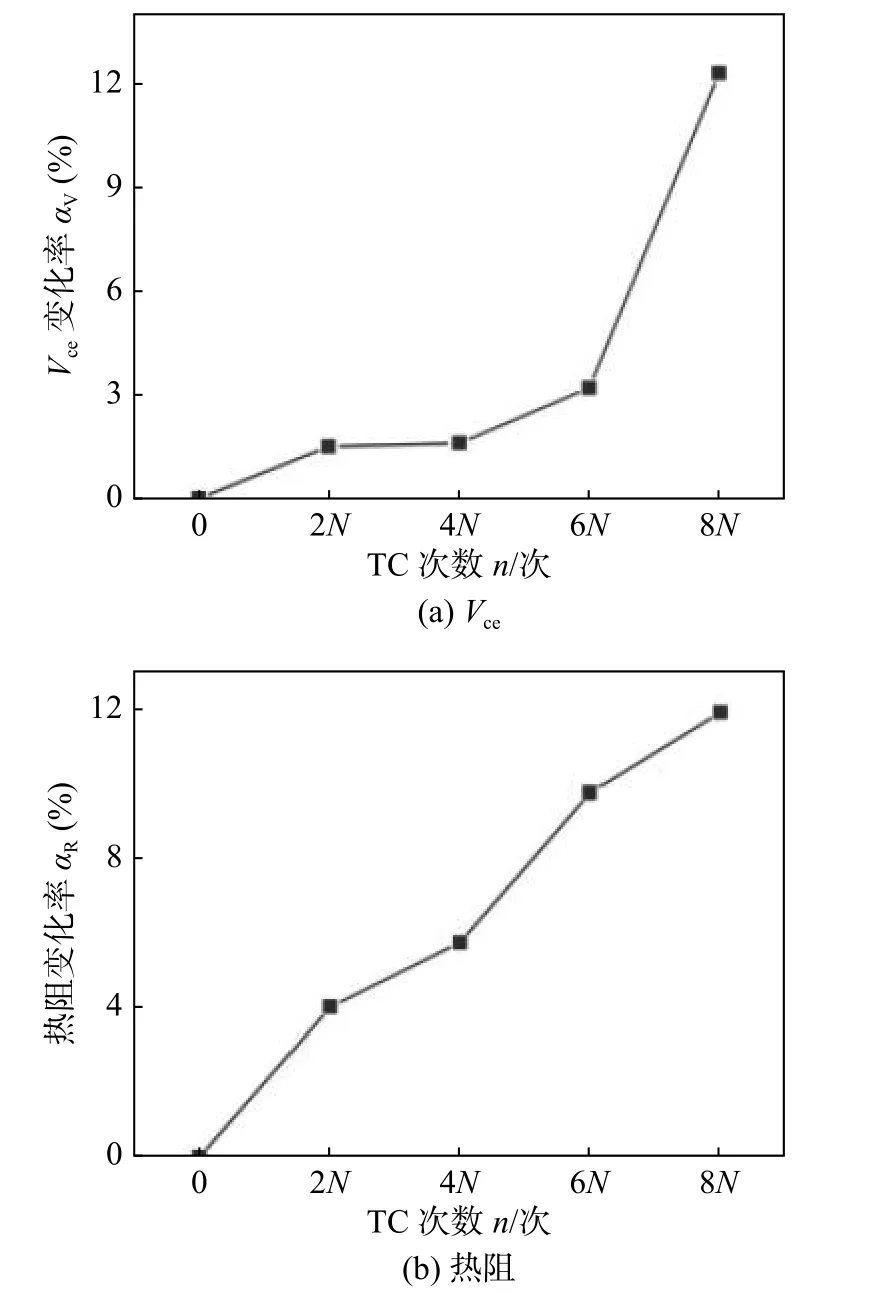

焊层对模块的电、热性能均有较大影响,因此也分析了TC 次数对模块静态性能和热阻的影响.在静态结果中,只有集电极和发射极之间的压降(Vce)有异常.不同TC 次数下模块特征参数的变化率如图5 所示,随着TC 次数增加,Vce的变化率逐渐增加,当TC 次数为8N次时,Vce的增加率高达12.3%,表明此时模块已失效.结合SAM 分析表明,母排焊层中的空洞率对模块压降的影响非常明显,这是由于母排焊层中83%空洞率明显增加了母排与衬板间的接触电阻,因此母排焊层的可靠性决定模块的最终可靠性,所以,可推断在研究该模块的解析寿命模型时,基于功率循环的寿命要高于基于TC 的寿命.不同TC 次数下模块的热阻变化率如图5b 所示,随TC 次数的增加,热阻变化较小.由于芯片焊层直接与芯片接触,因此其对热阻影响较大,而系统焊层的横向面积为芯片焊层,而且横向传热较少,因此系统焊层对热阻的影响较小.另外,母排焊层不在芯片热耗散的路径上,所以,当母排焊层的空洞率高达83%时,模块的结壳热阻值也与循环前较接近.

图5 不同TC 次数的模块特征参数的变化率Fig.5 Change rate of the module characteristic parameters with different TC cycles.(a) Vce;(b)thermal resistance

根据SAM 结果表明,焊层是从边缘开始退化,芯片焊层退化相对较慢,母排焊层退化最严重,但受制于母排的结构及母排快速的退化率,制备稳定、重复性好的金相样本工序较为复杂.同时,未来母排焊接工艺将会被可靠性更高的超声焊接工艺所替代,另外,母排焊层与系统焊层所用焊料成分也相同,所以,系统焊层的结构及其退化机理被重点分析.焊层的可靠性是由其薄弱位置缺陷增加的速率决定的,因此选择在缺陷较多的区域分析其结构特点.为了尽量减少模块个体间分析结果的差异性,不同模块的相同位置被选择作为分析对象,同时选择边缘芯片作为参考点,以利于金相制样位置的定位,在芯片长度范围内等间距取10 个分析点,每个分析点取3 个位置分析其下方系统焊层的退化情况.另外,每个条件下模块的制样数为3 个.

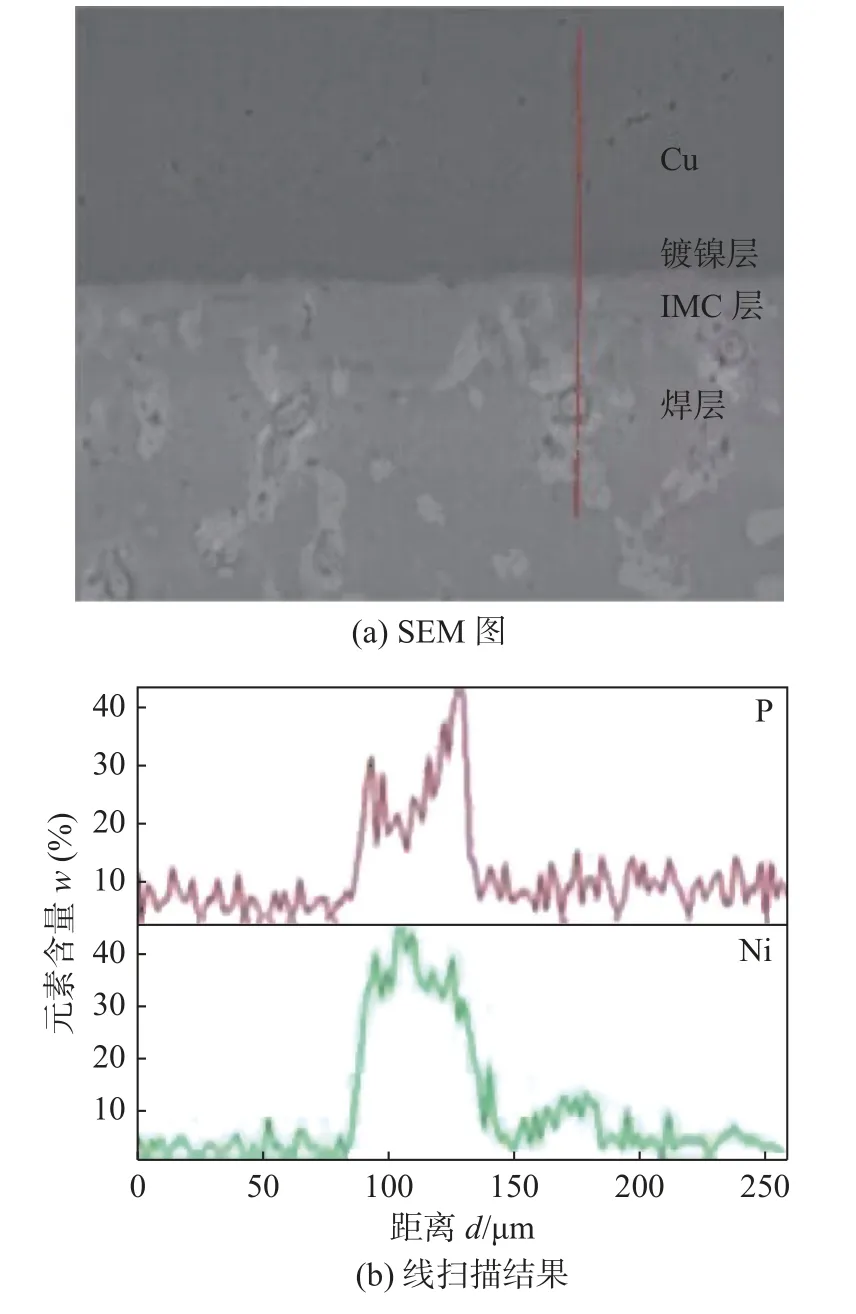

图6 为典型的的衬板-焊层界面的横截面SEM 及线扫描结果.结合两者分析可知,由上至下的结构为铜、镀镍层、IMC 层及焊层,其中镍镀层有明显的两个衬度,并且两者的厚度分布都较为均匀.结合EDS 分析可知,靠近铜侧,磷含量较少,衬度偏浅;靠近焊层侧,磷含量较高,为富磷层.IMC 的主要成分为Ni 与Sn,为Sn 基IMC,由此表明镀层中Ni 向焊层中发生了明显的扩散,这也说明富磷层的形成是由于镀层中镍向焊层扩散引起了镀层中磷相对含量的增加.

图6 典型的衬板−焊层界面的横截面结构Fig.6 Typical cross−sectional structure of the interface between substrate and system solder layer.(a)SEM images;(b) line scanning results

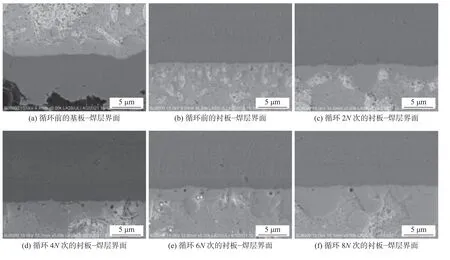

图7 为不同TC 次数下典型横截面SEM 照片.图8 为不同TC 次数下低倍横截面的系统焊层及其界面的SEM 照片,图中顶部和底部分别为衬板和基板.图7a 为基板-焊层界面的SEM 照片,结构基本与衬板-焊层界面相似,IMC 层的厚度也接近,基板镀层的厚度大于衬板镀层的厚度,原始镀层及富磷层厚度的分布非常不均匀.这是由于基板的粗糙度较大,同时,富磷层的平均厚度明显小于衬板-焊层界面中富磷层的厚度.由图7 和图9 可知,随着TC 次数的增加,富磷层的厚度逐渐增加,循环前、循环2N,3N,4N次TC 后富磷层的平均厚度分别为412,526,619,728 nm 和913 nm,这表明随着TC 次数的增加,Ni 原子逐渐向焊层内部扩散,使富磷层的厚度逐渐增加.随着TC 次数增加,衬板-焊层界面的裂纹数量逐渐增加,而且裂纹位置基本上都在IMC 或富磷层界面处.结合图7 和图9 分析可知,这是由于界面中硬度较大的IMC 和富磷层持续生长引起了界面间部分区域的应力集中而产生了裂纹[17-19],这些裂纹通常是由空洞萌生长大形成,这种随着TC 次数增加,裂纹逐渐增加的趋势与SAM 分析结果一致.而在同样TC 次数下,在基板-焊层界面处未发现裂纹,结合图7 分析可知,衬板-焊层界面与基板-焊层界面处的IMC 的平均厚度基本接近,但是基板-焊层界面的富磷层较薄,因此空洞/裂纹产生的主要机制为富磷层厚度的增加导致应力集中较大.所以,可以通过优化镀层中磷含量或焊接工艺来提升系统焊层可靠性.

图7 不同TC 次数下典型横截面的SEM 照片Fig.7 SEM images of the typical cross-sectional interface with different TC cycles.(a) base plate−solder interface before the cycle;(b) substrate−solder interface before the cycle;(c) substrate−solder interface with cycle 2N times;(d) substrate−solder interface with cycle 4N times;(e) substrate−solder interface with cycle 6N times;(f)substrate−solder interface with cycle 8N times

图8 不同TC 次数下典型横截面的低倍SEM 照片Fig.8 Low power SEM images of the typical crosssectional interface with different TC cycle.(a)before the cycle;(b) cycle 4N times;(c) cycle 8N times(low power);(d) cycle 8N times

图9 不同TC 次数下模块的衬板与系统焊层界面的富磷层厚度Fig.9 Thickness of the P-rich layer at the interface between substrate and system solder of the module interface with different TC cycles

3 结论

(1)在高加速被动热循环条件,母排焊层的可靠性最低,这可能是在热应力作用下,由于母排焊层同时受到环氧与基板的拉力及界面CTE 不匹配的剪切力所致.在TC 条件下,芯片焊层退化较少,模块热阻变化相对较小;模块的失效模式为压降超标,主要由母排接触电阻增加所致.

(2)基于SnPbAg 焊层与衬板及基板界面结构的动力学过程分析,解析了系统焊层的退化机理,热应力作用下,界面中硬度较大的IMC 和镀层中磷相对含量持续增加引起了界面间部分区域的应力集中而导致界面裂纹的萌生和生长,其中后者占主导作用.