7075-T651 铝合金摩擦塞补焊接头的组织与性能

2023-08-12李书新孙转平刘旭王立梅马帅

李书新,孙转平,刘旭,王立梅,马帅

(1.首都航天机械有限公司,北京,100076;2.天津航天长征火箭制造有限公司,天津,300462)

0 序言

7075 铝合金为Al-Zn-Mg-Cu 合金,属于高强铝合金,具有优良的比强度、断裂韧性、耐热性、疲劳强度、耐腐蚀性能以及加工性能,广泛应用于轨道交通、航天飞机和航天器等结构的制造[1-3].但7075 铝合金采用传统的熔化焊方法焊接易产生变形、气孔、裂纹等问题,导致结构件的强度降低[4].固相的搅拌摩擦焊的热输入和焊接变形小、而且焊接过程中材料不熔化,从根本上解决了7075铝合金熔化焊缺陷的难题,很适合7075 铝合金的焊接[5],但搅拌摩擦焊受到 “匙孔”缺陷的制约,很难应用于封闭的环形结构焊接,而且还会因焊接工艺规范选择不当、装配精度不好、搅拌工具加工不合理、搅拌针断裂等原因产生各种焊接缺陷[6].因此,搅拌摩擦焊“匙孔”及缺陷的补焊修复问题已经成为制约7075 铝合金应用的瓶颈,亟待解决.

摩擦塞补焊(friction plug welding,FPW)是英国焊接研究所于1995 年发明的一种新型固相补焊技术,具有原理简单、焊接过程绿色无污染、焊接变形小、一次补焊可去除缺陷,能够解决封闭环形结构搅拌摩擦焊“匙孔”以及焊接缺陷的修复问题[7-10].在国外,目前已有初步的工业应用,Dalder等人[11]采用FPW 技术对内径1 020 mm、厚度38 mm 的2219-T6 铝合金压力容器环缝“匙孔”进行了补焊,焊接后对产品进行超声相控阵无损检测合格.洛克希德·马丁公司于2000 年将FPW 技术应用于2219 和2195 航天飞机外贮箱等离子焊缝的修复,获得了高强度、高断裂韧性和低缺陷率的修补焊缝,成功解决了熔化焊难以补焊的问题,极大地提高了航天贮箱的生产能力[12].在国内,关于FPW 技术仍处于工艺研究阶段.

文中采用摩擦塞补焊对8 mm 厚的7075-T651 铝合金进行试验,并对接头成形、微观组织与力学性能进行了观察和分析,研究结果可为搅拌摩擦焊接缺陷的补焊提供理论和技术支撑,并对7075 铝合金更广阔的应用起到一定的促进作用.

1 试验方法

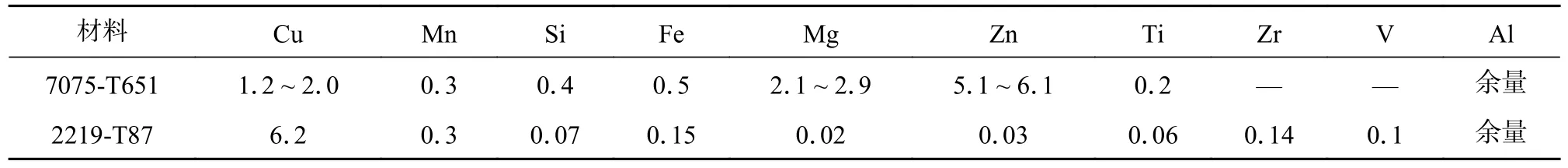

试验采用7075-T651 铝合金板材,尺寸规格为300 mm × 150 mm × 8 mm,7075-T651 铝合金母材的抗拉强度为538 MPa,断后伸长率为9.0%.塞棒材料选用2219-T87 铝合金,抗拉强度为460 MPa,断后伸长率为12.0%.7075-T651 和2219-T87 铝合金的化学成分如表1 所示.

表1 7 075-T651 和2 219-T87 铝合金的化学成分(质量分数,%)Table 1 Chemical compositions of 7 075-T651 and 2 219-T87 aluminum alloy

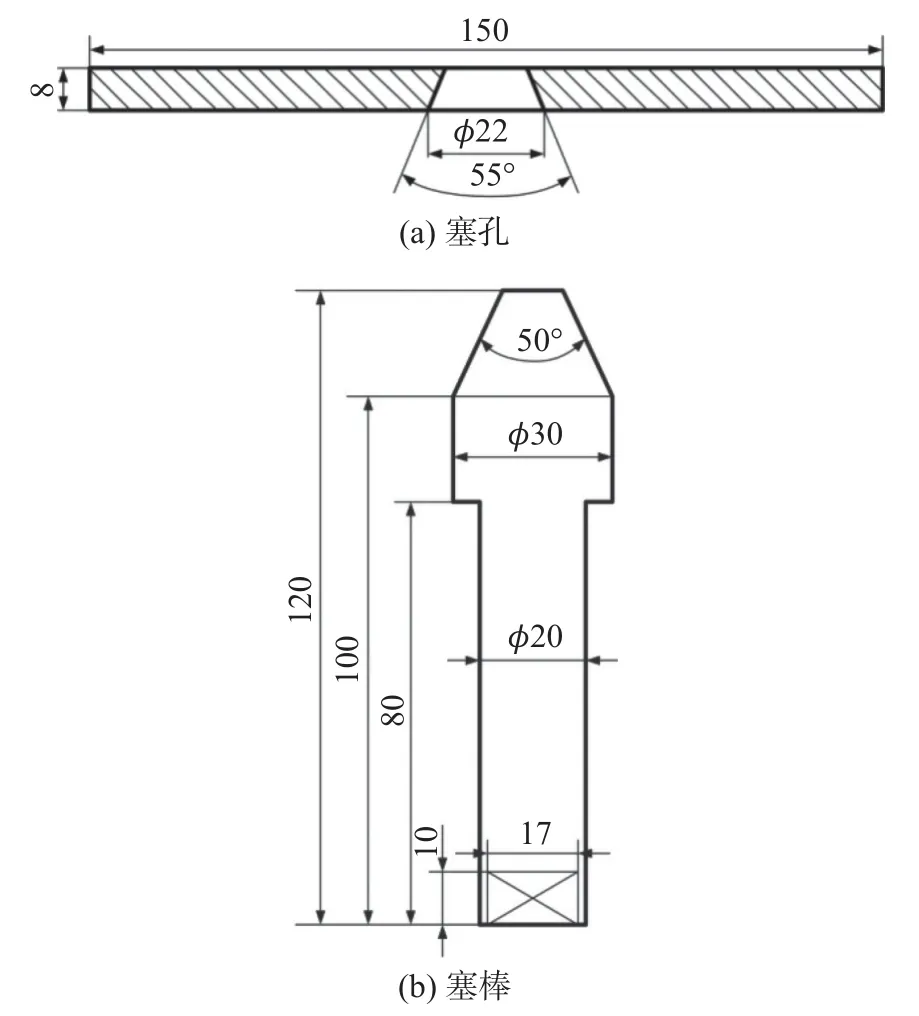

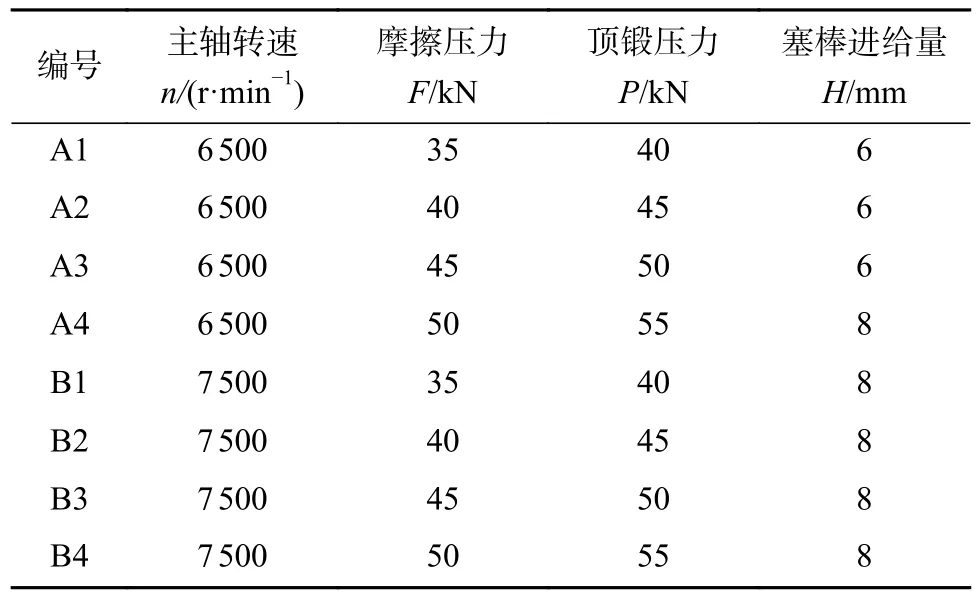

试验在天津大学自主研制的顶锻式摩擦塞补焊设备上完成,在试板的中心位置开塞孔进行焊接,然后自然冷却,塞棒和塞孔的几何尺寸如图1 所示.FPW 过程中控制的主要工艺参数有:主轴转速、摩擦压力、顶锻压力、塞棒进给量和焊接速度.在大量探索性工艺试验的基础上,固定焊接速度50 mm/min,其它工艺参数设置如表2 所示.

图1 塞棒和塞孔的结构设计(mm)Fig.1 Structural design of plate hole and plug.(a) plate hole;(b) plug

表2 焊接工艺参数Table 2 Welding parameters

焊接完成后,沿塞棒直径切开焊缝得到横截面,制备金相试样,并用400~ 2 000 号的水磨砂纸打磨、抛光后,用腐蚀剂(2 mLHF+3 mLHCl +5 mLHNO3+190 mLH2O)腐蚀约2 min,在OLYMPUS GX51 型光学显微镜下观察微观组织特征.使用Tecnai F30 型场发射型透射电子显微镜对沉淀相进行观察和分析.在横截面上截取10 mm × 5 mm ×1 mm 的试样,使摩擦界面在试样的中间位置,对试样采用400~ 3 000 号的SiC 水磨砂纸进行打磨,然后电解抛光1 min,用配备HKL Channel 5 电子背散射衍射(electron backscatter diffraction,EBSD)探头的FEL Scios Quanta 650F 型场发射扫描电子显微镜进行EBSD 观察和分析.在FPW 接头的横截面上使用HVS-1000 型数显显微硬度计进行维氏硬度试验,加载载荷为10 N,保压时间15 s.沿试板长度方向以塞棒中心为基准按照标准GB/T 228—2002《金属材料室温拉伸试验方法》制备拉伸试样,并在CSS-44100 型电子万能试验机上进行拉伸试验,拉伸速率为3 mm/min.

2 试验结果与分析

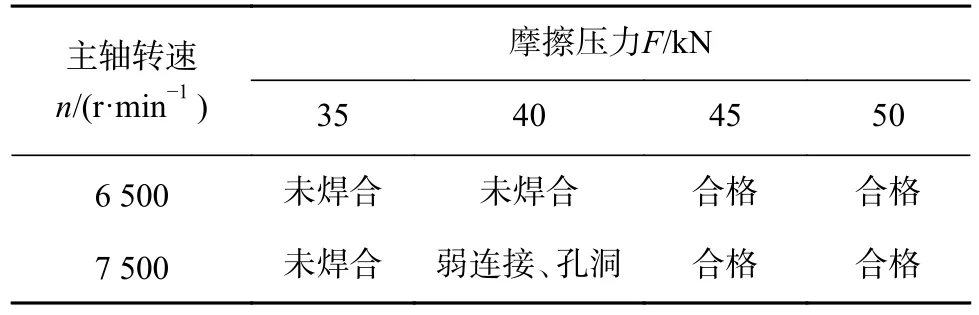

2.1 不同焊接工艺参数下FPW 接头成形

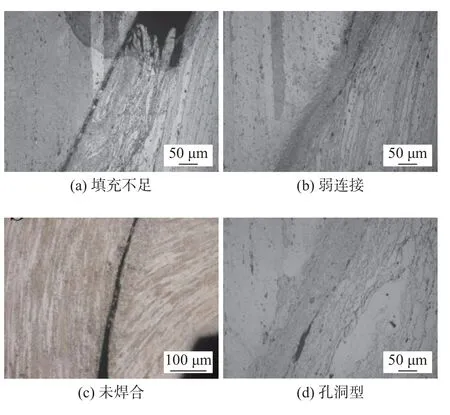

图2 为不同焊接工艺参数下FPW 接头横截面的宏观形貌,焊接质量如表3 所示.图3 为FPW 接头典型缺陷形貌.从图3 可以看出存在4 种类型的缺陷,即填充不足、弱连接、未焊合和孔洞型缺陷.焊接过程中,主轴转速和焊接压力是影响热输入最主要的因素,对连接界面的形状有很大的影响,进而影响焊接缺陷的形成.对焊接过程进行受力分析,如图2a 所示,焊接压力F会产生一个垂直摩擦界面的法向力Ft和一个沿摩擦界面的切向力Fn,Ft决定了塞棒和母材之间的连接紧密度,Fn决定摩擦界面塑性材料流动的充分性.从图2a 可以看出,FPW 接头在某一厚度位置出现了“颈缩”现象,定义颈缩开始位置到焊缝根部的距离为h,颈缩段Fn几乎为零.

图2 FPW 接头横截面宏观形貌Fig.2 Cross-sectional morphology of FPW joints.(a) A1 joint;(b) A2 joint;(c) A3 joint;(d) A4 joint;(e) B1 joint;(f) B2 joint;(g) B3 joint;(h) B4 joint

图3 FPW 接头典型缺陷Fig.3 Typical welding defect of FPW joints. (a)insufficient filling;(b) weak-bonding;(c) unwelded;(d) hole-type

表3 FPW 接头的焊接质量Table 3 Weld quality of FPW joints

从接头成形情况可以看出,在主轴转速下摩擦压力低于40 kN 时,摩擦界面存在缺陷,这是由于焊接压力较小时Ft小,难以保证塞棒和塞孔侧壁的有效摩擦,h也较大,进一步减小了接头下部的摩擦力,容易出现弱连接和孔洞型缺陷.当焊接压力较大时,会加剧塞棒的变形量,h逐渐减小,整个摩擦界面上Ft都较大,使得塞棒与塞孔侧壁能够紧密连接.

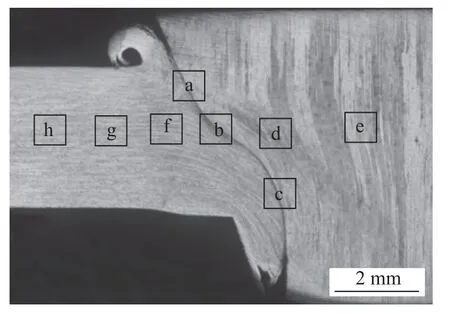

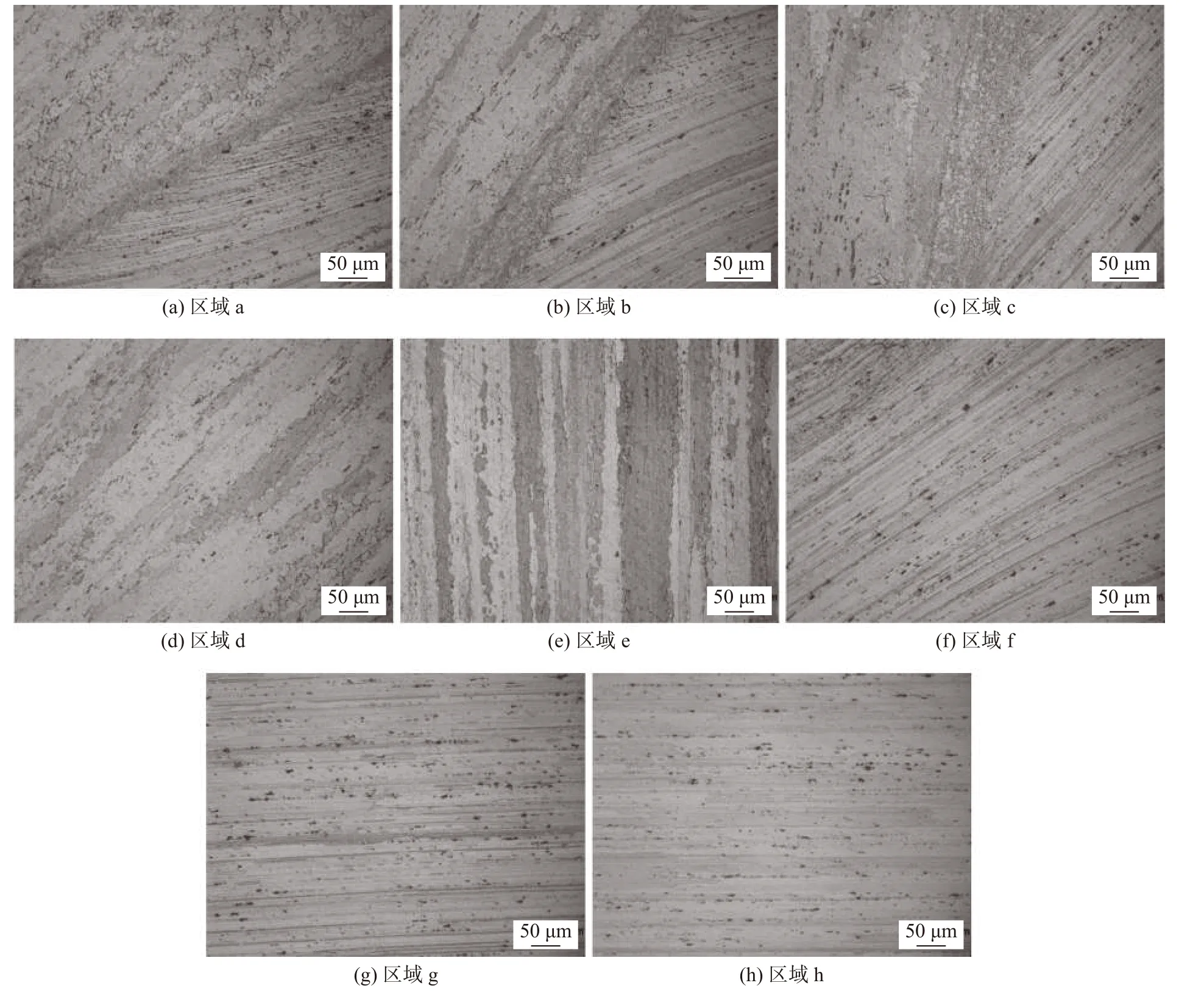

2.2 微观组织

图4 和图5 分别为A4 接头横截面形貌和不同区域的微观组织.根据组织形貌的不同,将FPW 接头分为,再结晶区(recrystallized zone,RZ) (图5a~图5c)、塞棒热力影响区(thermo mechanically affected zone of plug,P-TMAZ) (图5d)、塞棒热影响区(heat affected zone of plug,P-HAZ)(图5e)、热力影响区(thermo mechanically affected zone,TMAZ) (图5f)、热影响区(heat affected zone,HAZ)(图5g)和母材区(base metal,BM)(图5h)6 个区域.在再结晶区形成了细小的等轴晶组织,而且从塞棒大端到小端再结晶区的宽度逐渐增加,这是由于该部分组织位于塞棒和母材的结合面处,在焊接过程中高速旋转的塞棒与母材摩擦产热,使塞棒和母材结合部位达到塑性状态,塑性材料在塞棒旋转机械力的作用下发生塑性流动,主轴急停后还会对塞棒施加一个顶锻压力,由于焊接时间短再结晶形成的细小等轴晶来不及充分长大,就形成带状分布的细小等轴晶区.再结晶区宽度的不同是因为塞棒的锥角小于母材塞孔,焊接过程中塞棒和塞孔的小端先接触,摩擦产热时长所致.P-HAZ 和HAZ 分别保持了原始母材竖直和水平方向的轧制组织形貌,但紧挨摩擦界面的P-TMAZ 和TMAZ 晶粒由于焊接过程同时受摩擦热循环和机械力的作用,发生了严重的变形和拉长.

图4 A4 接头横截面形貌Fig.4 Cross-sectional morphology of A4 joint

图5 FPW 接头的微观组织Fig.5 Microstructures of FPW joints.(a) region a;(b) region b;(c) region c;(d) region d;(e) region e;(f) region f;(g)region g;(h) region h

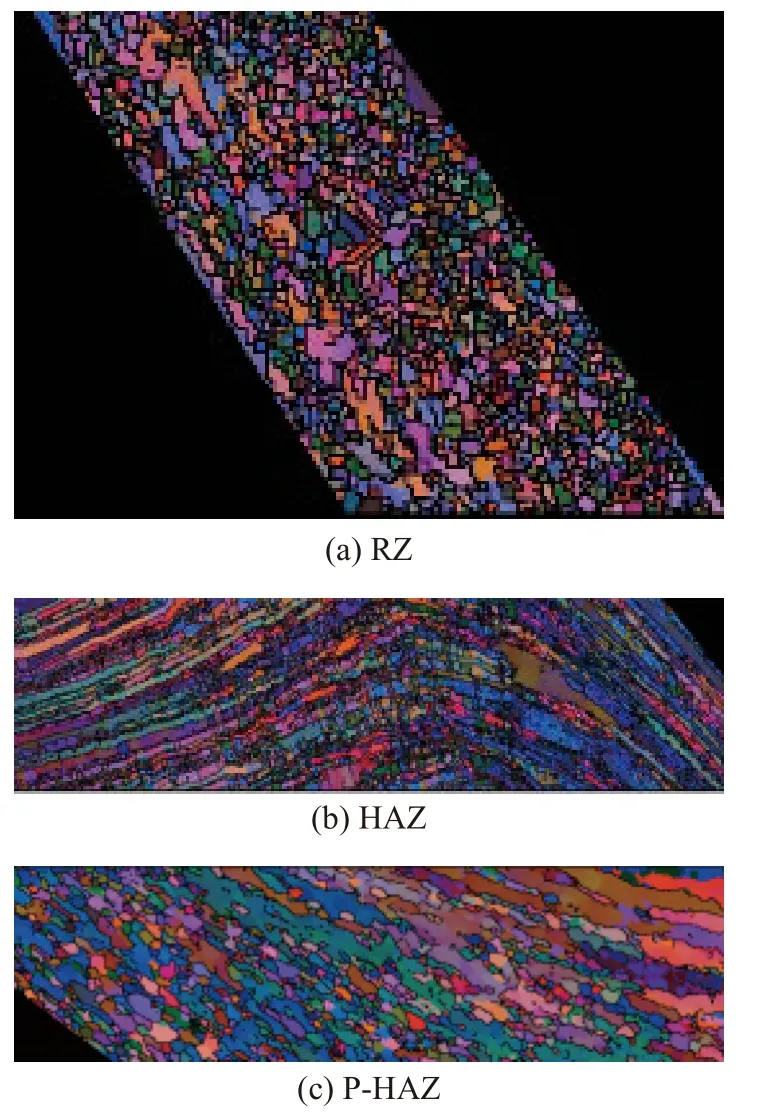

2.3 FPW 接头EBSD 分析

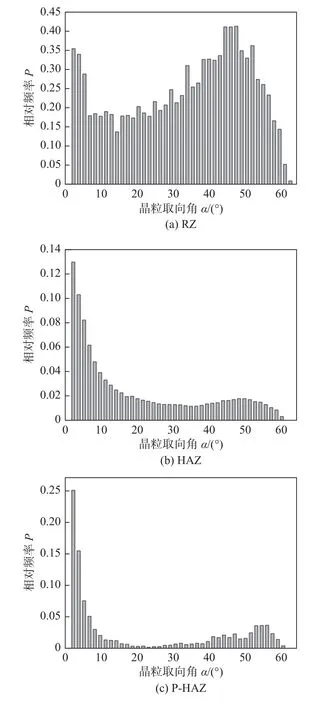

图6、图7 和图8 分别为FPW 接头反极图(IPF)、晶粒尺寸分布和晶粒取向角分布.从IPF可以看出,RZ 形成细小的等轴晶,母材和塞棒热影响区晶粒发生了严重的变形,而且在焊接过程中由于塞棒散热条件差,受摩擦热和机械力的影响大,在晶界处出现了再结晶晶粒.从晶粒尺寸分布可以看出,RZ 的晶粒尺寸远小于其它区域,主要集中在2~ 15 μm 之间,峰值出现在6~ 10 μm 之间,最大晶粒直径不超过30 μm.母材和塞棒热影响区直径在2~ 15 μm 之间的晶粒分布概率远小于再结晶区,其中塞棒热影响区晶粒尺寸较母材有所长大.从晶粒取向角分布可以看出,晶粒取向角在母材和塞棒热影响区主要集中在10°以内,表现出明显的择优取向,这是因为7075-T651 母材和2219-T87 铝合金塞棒热处理状态都是固溶处理+人工时效+冷加工变形,形成纤维状的轧制组织特征,7075-T651 母材晶粒呈水平方向性的板条组织,2219-T87 塞棒晶粒呈竖直方向的轧制组织,晶粒长度均达到上百微米,经FPW 后的母材和塞棒热影响区晶粒虽然有变形和长大,但仍然保持了母材的晶粒形态.RZ 在晶粒取向角0~ 60°分布较均匀,没有明显的择优取向.

图6 FPW 接头的IPFFig.6 IPF of FPW joint.(a) RZ;(b) HAZ;(c) P-HAZ

图7 FPW 接头的晶粒尺寸分布Fig.7 Grain size distribution of FPW joint.(a) RZ;(b)HAZ and P-HAZ

图8 FPW 接头晶粒取向角Fig.8 Grain orientation angle of FPW joint.(a) RZ;(b)HAZ;(c) P-HAZ

2.4 沉淀相分析

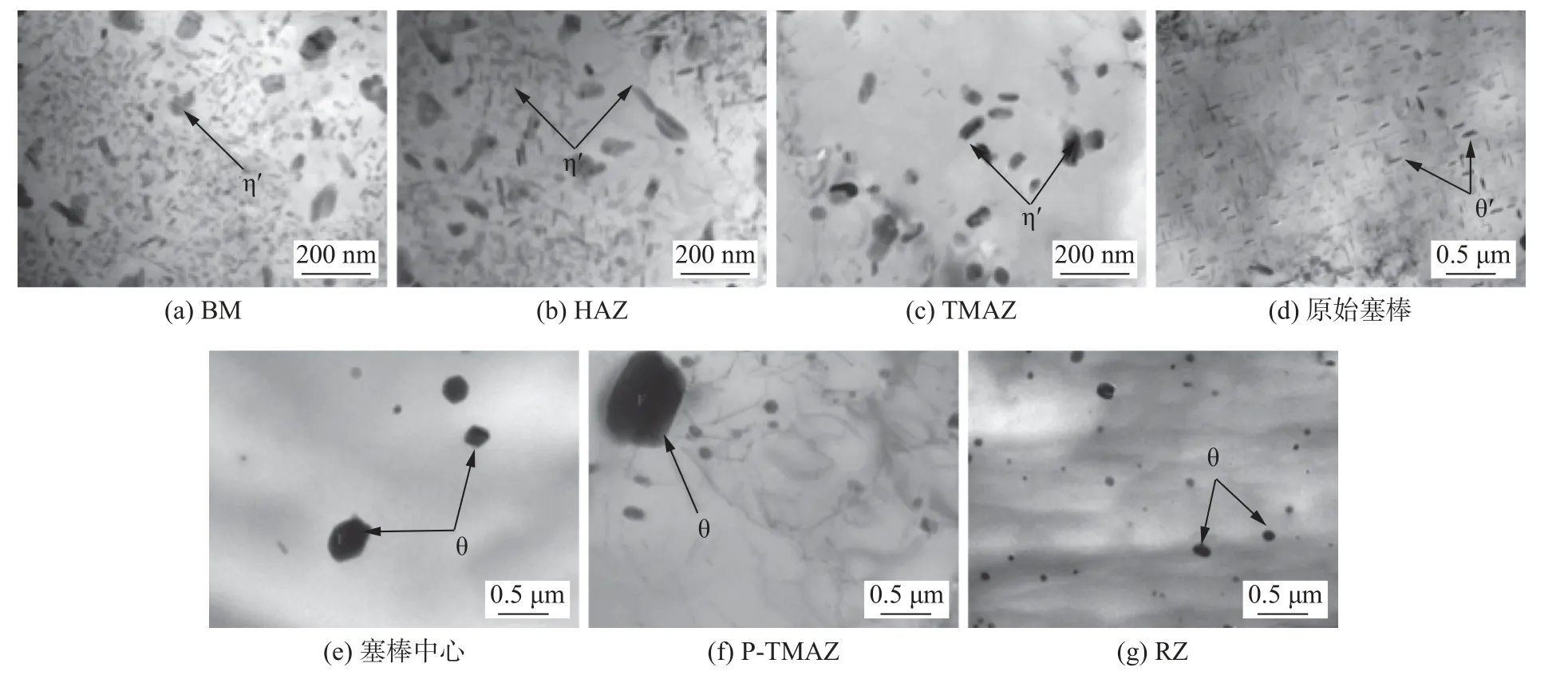

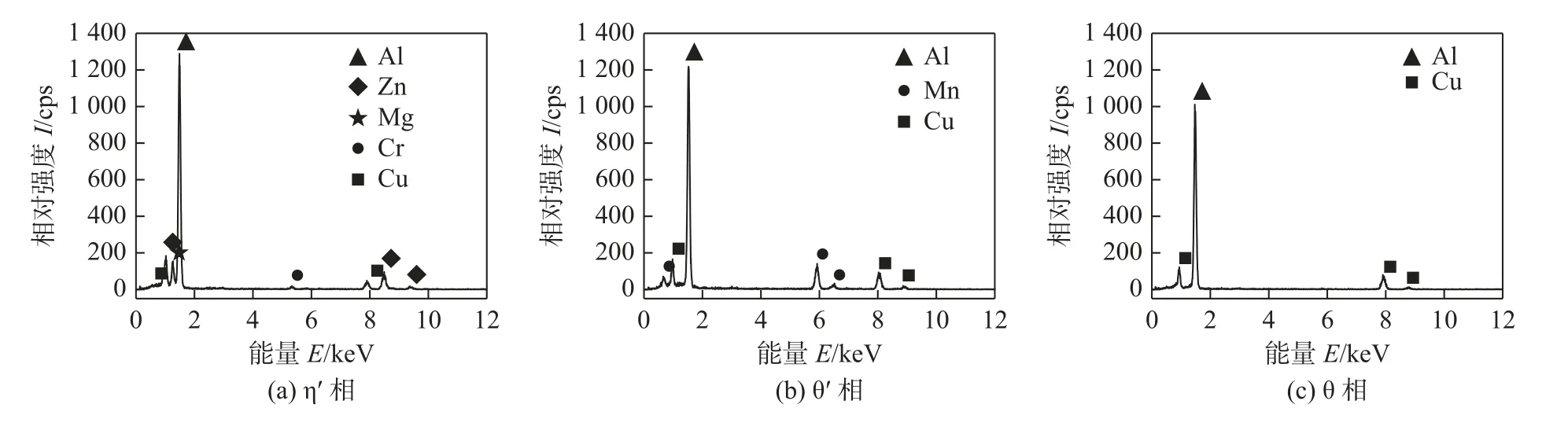

图9 为A4 接头不同区域的透射电子显微镜图.图10 为沉淀相能谱分析结果.不同区域的沉淀相种类和分布有较大的差别.7075-T651 和2219-T87 都是可热处理强化铝合金,焊接过程中沉淀相的演变是影响接头性能的最主要因素.在BM 区大量细小的η′相分布于晶内和晶界(图9a),而且从HAZ 到TMAZ(图9b 和图9c),沉淀相η′的数量大大减少并长大.从图10b 和图10c 可以看出,原始塞棒存在大量θ′相,整个塞棒区都受到热循环的影响,θ′相在P-TMAZ 和塞棒中心都急剧下降,同时析出较大尺寸的θ 相.在RZ 分布有大量细小的的θ 相,θ′相几乎完全溶解(图9g).

图9 FPW 接头沉淀相形貌和分布Fig.9 Morphology and distribution of the precipitates of FPW joint.(a) BM;(b) HAZ;(c) TMAZ;(d) original plug;(e)plug center;(f) P-TMAZ;(g) RZ

图10 FPW 接头沉淀相能谱分析结果Fig.10 Energy spectrum analysis results of precipitation phase of FPW joint.(a) η′ phase;(b) θ′ phase;(c) θ phase

2.5 力学性能

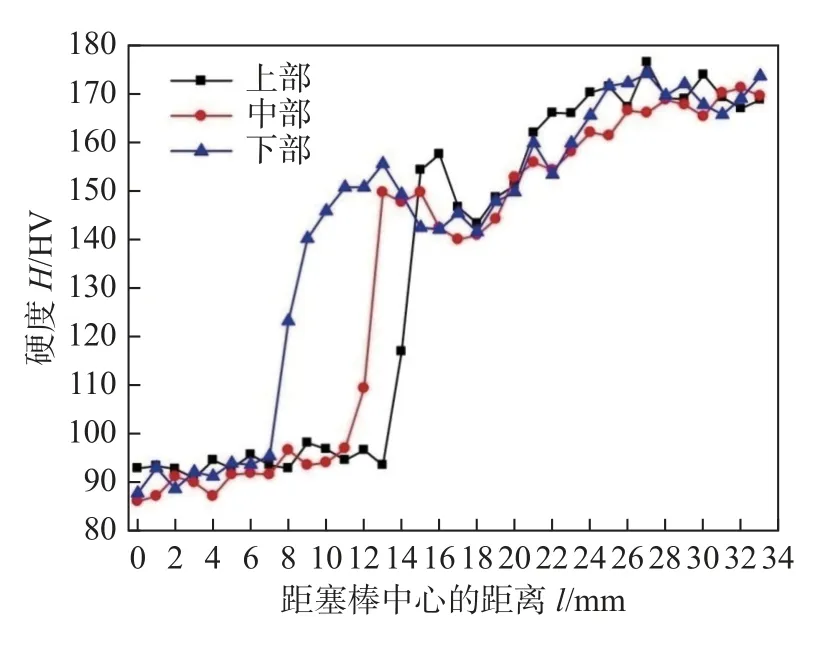

图11 为A3 接头分别距上表面1,4 mm和7 mm 位置的硬度分布曲线.母材的硬度最高,在160~ 170 HV 左右,再结晶区硬度值在145~155 HV 左右,再结晶区两侧的热力影响区硬度值有明显的下降,尤其是塞棒侧热力影响区,整个塞棒区硬度发生了软化,硬度值最低,在90~ 95 HV左右,比再结晶区的硬度值低约50 HV.

图11 FPW 接头硬度分布Fig.11 Hardness distribution of FPW joint

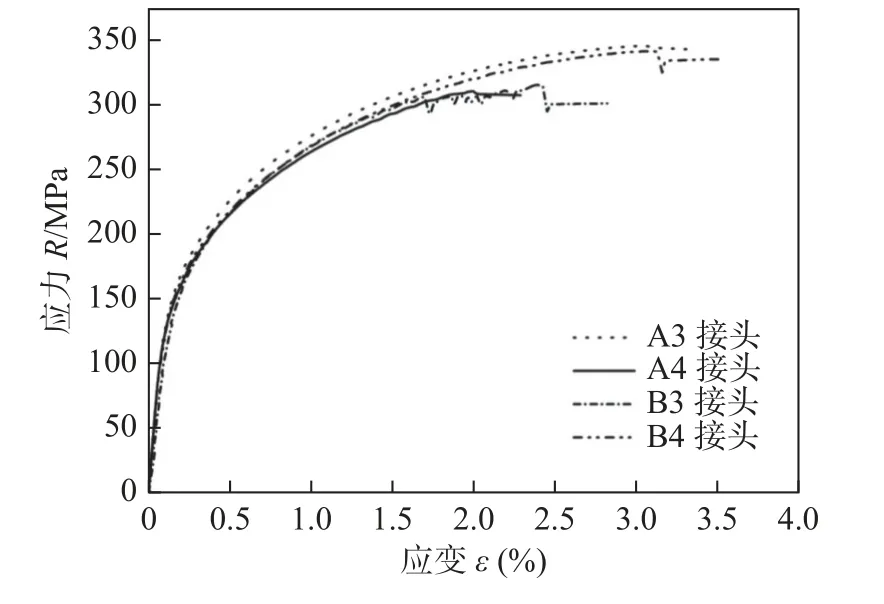

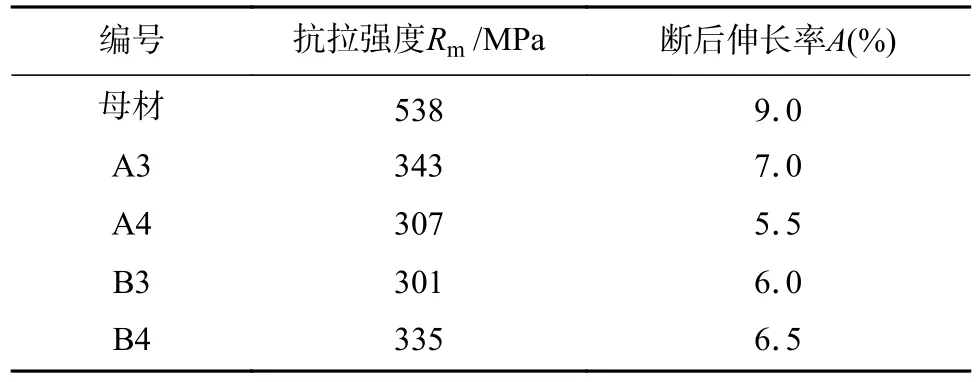

选择成形较好的A3,A4,B3 和B4 接头进行拉伸试验,图12 为FPW 接头拉伸试样的断裂位置,图13 为FPW 接头的应力-应变曲线.A3 接头在塞棒区断裂,断口呈S 形.A4 接头断口在塞棒热力影响区,并垂直拉伸轴.B3 接头在试板上表面沿结合界面垂直拉伸轴断裂,这类缺陷一般是由于FPW 接头有缺陷,在拉伸过程中裂纹扩展所致,属于典型的韧性断裂.

图12 FPW 接头拉伸试样断裂位置Fig.12 Fracture position of FPW joints tensile samples

图13 FPW 接头应力−应变曲线Fig.13 Stress−strain curves of FPW joints

不同接头的抗拉强度和断后伸长率如表4 所示.A3 接头抗拉强度最大,为343 MPa,强度系数达到母材的63.8%,断后伸长率也最大,为7.0%,达到母材的77.8%.从断裂位置来看,断裂在塞棒区的接头比热力影响区的接头力学性能明显高.可见无缺陷的接头断裂位置都在塞棒区,再次证明塞棒区是整个接头最薄弱的部位.

表4 FPW 接头的拉伸性能Table 4 Tensile properties of FPW joints

3 结论

(1) 7075-T651 铝合金FPW 过程,主轴转速在6 500~ 7 500 r/min,焊接压力大于40 kN 时,“颈缩”段的长度较短,能获得无缺陷的FPW 接头.

(2) 7075-T651 铝合金FPW 接头具有明显的组织不均匀性,根据组织形貌可分成再结晶区、塞棒热力影响区、塞棒热影响区、热力影响区、热影响区和母材6 个区域.7075-T651 铝合金FPW 接头RZ析出大量细小的的θ 相,整个塞棒区θ′相大量溶解,析出较大尺寸的θ 相,母材区越靠近摩擦界面η′相的数量越少,并发生长大.

(3) 7075-T651 铝合金FPW 过程中整个塞棒区都受到摩擦热的作用,发生了软化,是整个接头最薄弱的部位.