基于抛物线模型的V 形坡口焊道规划排布

2023-08-12陈昌荣周孙盛何华练国富黄旭冯美艳

陈昌荣,周孙盛,何华,练国富,黄旭,冯美艳

(福建理工大学,福州,350118)

0 序言

海上风电及海上作业平台的基础大多采用导管架式结构.导管架结构主要由管件、钢材焊接而成,其相贯部位的焊道是复杂的空间曲线,并且坡口多为不规则的变截面、坡口角度随空间位置不断变化[1].在导管架相贯部位焊接时,其焊接空间较小,一般多以人工手动焊接为主,造成严重依赖人工,且工作强度大、焊接效率低等问题.为了提高海上风电产业的发展水平,机器人自动焊接技术得到了迅速发展,在一定程度上提高了焊接效率.即使采用机器人焊接,大型相贯结构仍需要采用多层多道焊接[2-3],因此需要对其焊道进行多层多道的规划与排布.

目前,多层多道焊接的焊道规划排布是在焊道简化的基础上进行的,即将焊道简化为规则的几何形状,如平行四边形或者梯形,每层最后一道简化为梯形,其它焊道简化为平行四边形.焊道排布的规则有以下几种方法:①等高型,即每层的填充高度一致;②等面积型,假设同一层每道的填充面积相等;③自定义型,通过每条焊道的焊接参数、每层焊道的高度和焊枪示教点位置等计算每一道焊道的截面积,推算出每层焊道所增加的高度差,继而得出每个焊道的高度,再根据焊道所在的坐标位置和其它相关数据,就可推出此焊道的空间位置[4-6].

相关学者对多层多道焊道排布做了深入的研究.Yang 等人[7]介绍了一种将焊道简化为平行四边形或梯形的规划方法,并将这些平行四边形或梯形布置在坡口中,直到填满坡口.Moriyasu 等人[8]研究了V 形、U 形以及J 形坡口多层多道填充策略,单道焊道被近似为平行四边形与三角形,有利于多层多道轨迹的规划,并且将该程序应用到机器人厚板焊接试验中.

填充策略方面,哈尔滨工业大学杨光远[9]提出了随着焊道层数的增加,每层焊道数也随之增加的等面积填充策略,这种规划策略可以避免焊接工艺参数的频繁变化导致焊接质量不稳定,并且结合焊道简化的方式,解决了厚板多层多道焊的路径规划问题.苗新刚等人[6]提出了大构件相贯线多层多道埋弧焊排布规划的方法,其假设各焊层的焊接高度一致,所有焊道的横截面积相等,并将焊道简化为平行四边形以及梯形,从而推导出多层多道焊道规划的坐标公式.章锐等人[10]针对等高法和等面积法的不足,提出了一种适用于中厚板多层多道焊的自定义型坡口填充策略,并将焊道截面简化为平行四边形及梯形,进而对焊层焊道排布进行规划.廖伟东等人[11]在焊道简化模型的基础下,提出一种用户自定义焊层焊道数目的路径规划排布算法,即确定每个焊道的空间位置、焊接速度,同时规划焊枪末端姿态,避免与工件发生碰撞.胡啸等人[3]针对厚板大坡口机器人多层多道焊接工艺,在将焊道简化为平行四边形及梯形的基础上,提出了一种多层多道焊道规划排布算法,通过焊接测试验证了机器人焊接质量及效率.上述研究表明,目前国内外对坡口焊道多层多道排布规划的研究大多将焊道形貌近似成平行四边形以及梯形.根据相关学者的研究,焊道的真实轮廓更接近于抛物线.刘理想等人[12]借助MATLAB 软件提出基于图像处理以及曲线拟合的自适应拟合策略,分析了在焊接工艺参数可行的范围内单层单道焊道截面轮廓最优数学模型函数的分布状况,研究表明,抛物线函数模型对焊道最上层轮廓的拟合精度最高.Ding 等人[13]通过各种曲线拟合的方法建立单个焊道的模型,结果表明,抛物线和余弦函数能准确地表示焊道轮廓.单个焊道的截面形状与平行四边形或梯形明显不同,简化形状的规划方法适应性差,误差较大,不够准确,难以满足生产要求.因此,需要对坡口的多层多道焊道进行更科学合理的规划排布.

为了提高相贯结构焊接质量,提出了一种抛物线的焊道轮廓假设模型,采用等面积法和等高法的排布规则,设计了一种基于抛物线模型的焊道规划与排布策略,进一步通过试验验证了多层多道焊道的规划与排布,为机器人焊接相贯构件的多层多道焊道排布提供了重要的理论基础.

1 抛物线模型的假设

导管架结构相贯部位焊道是复杂的空间曲线,其坡口为不规则的变截面、坡口角度随空间位置不断变化.为了方便多层多道的规划与排布,按照坡口设定的基本原则——等面积原则,即规定在其360°焊道上每个截面基本相同,使得在规划的焊接层数及焊道数条件下,每个特征点上的焊道能同时焊满,而不需要改变焊接工艺参数,从而简化多层多道焊接工艺[14].

针对目前多层多道排布规划时焊道简化为规则的几何形状导致适应性差、精度低的问题,提出了一种抛物线假设模型,以更加精确地进行焊道的规划与排布.模型假设如下:

(1)每层中焊道的面积和高度都保持一致,即等面积且等高,由此可以确定出每层中每条焊道的起始点及最后一道的焊趾点,即这些点在同一直线上,具有相同的纵坐标.

(2)从第二层起,每层除最后一道以外的焊道的宽度等于简化模型中平行四边形的底边,即焊趾宽度等于焊道面积除以焊道高度.

2 基于抛物线的焊道排布方法

图1 为抛物线焊道规划排布的技术路线图.焊道排布前,需进行多层多道的焊道规划,首先通过预试验确定出每道焊道的面积,规划好焊接参数;再进行焊道横截面的规划,确定出排布的焊道轮廓为抛物线;进一步确定出最优的焊层以及焊道的焊接顺序,完成焊接顺序的规划;最后,确定出各层各道焊道的焊枪偏转角,完成焊枪的姿态规划.在完成多层多道的焊道规划后,进一步推导出多层多道焊道排布算法的公式,确定出每层每道的坐标位置,并通过机器人焊接试验及MATLAB 仿真来验证上述理论的正确性.

图1 抛物线焊道规划技术路线Fig.1 Technical route for parabolic weld bead planning

2.1 焊接工艺参数的规划

通过试验来确定坡口排布最适合的焊接工艺参数.设计正交试验研究焊接电压U、焊接电流I、焊接速度v、送丝速度vf、行进角度G对焊道横截面面积的影响.借助Digimizer 软件测出焊道轮廓的实际熔宽、熔高及焊道面积,将轮廓与抛物线拟合,找到最接近抛物线且成形质量最好的一组试验,选定该试验组下的焊道轮廓面积S,并将该组参数作为后续多层多道试验工艺参数.

2.2 焊道横截面的规划

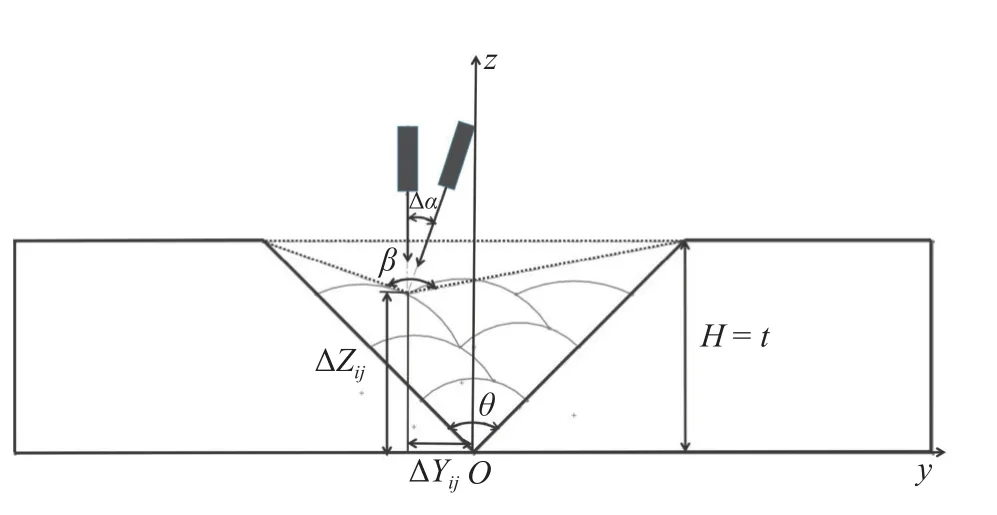

图2 为V 形焊道简化焊道的填充过程截面图,其中第一层焊道为A 焊道,可以被近似为三角形,其它层焊道由B,C 两种焊道组成,其中B 焊道为每层的首个焊道及中间焊道,被近似为成平行四边形.C 焊道则为每层的最末焊道,被近似为梯形[11].近似后的焊道排布虽然可以简化计算,但是存在较大的误差.因此研究焊道的实际轮廓,即抛物线型的轮廓.如图3 所示,A,B,C 3 种焊道的轮廓均为抛物线形状.

图2 简化后的焊道排布模型Fig.2 Simplified weld bead layout

图3 实际的焊道排布模型Fig.3 Actual weld bead layout

2.3 焊接顺序的规划

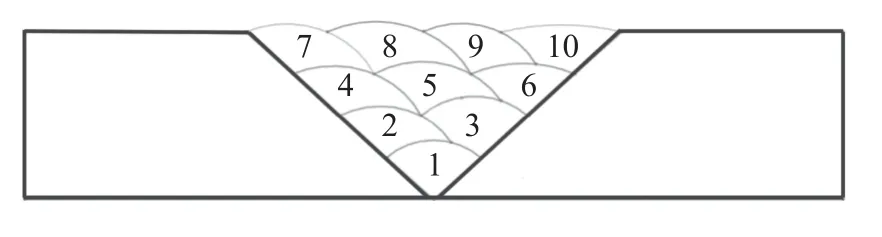

焊接顺序规划包括焊道顺序规划和焊层顺序规划.焊道焊接顺序规划如图4 所示,数字表示焊接的顺序.如图4a 所示,每层从左向右进行焊接,图4b 则是先焊两边,然后向中间焊接.杨乘东等人[15]发现从焊道的成形和性能角度出发,从左向右的施焊方式既可以保证左、右焊道与工件侧壁的熔透性,同时也保证焊层的平整度.故V 形坡口焊接过程中涉及到的同层焊道排布顺序采用从左向右的施焊顺序.

图4 V 形坡口焊接顺序Fig.4 Welding sequence of V groove.(a) welding from left to right;(b) welding from sides to middle

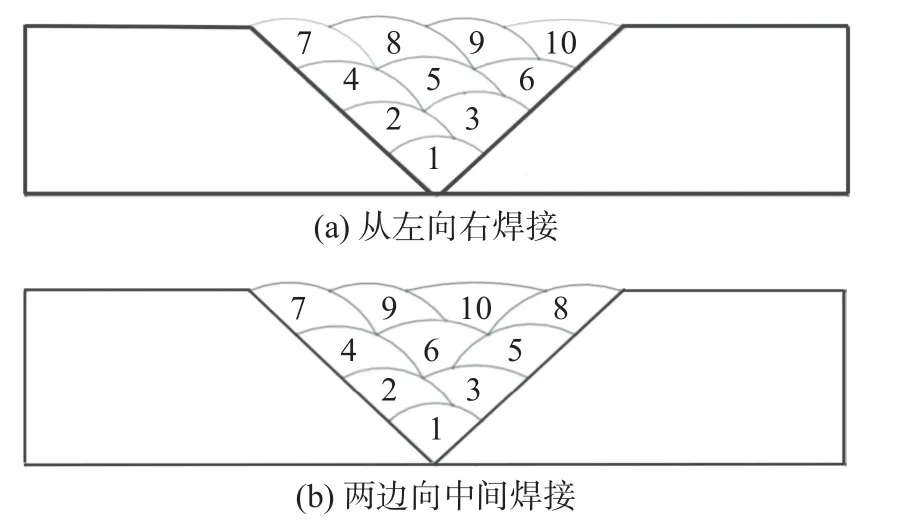

而对于各焊层的焊接方向规划,如图5 所示,既可以采用各层的焊接方向一致的方式进行焊接,也可以采用上、下层方向相反的方式进行焊接.为了使焊道成形更加美观且有利于提高规划的精确性,采用了各层间同向焊接的焊接方向顺序规划方式(图5a).

图5 V 形坡口焊层顺序Fig.5 Welding layer sequence of V groove.(a) welding layers with same direction;(b) welding layers with opposite directions

2.4 焊枪位置姿态的规划

在实际焊接中,为了避免焊枪与工件相碰,对焊枪的姿态进行调整,最终得到最佳的焊枪位置和姿态,所以必需确立一个原则来决定每一道的焊接位姿.

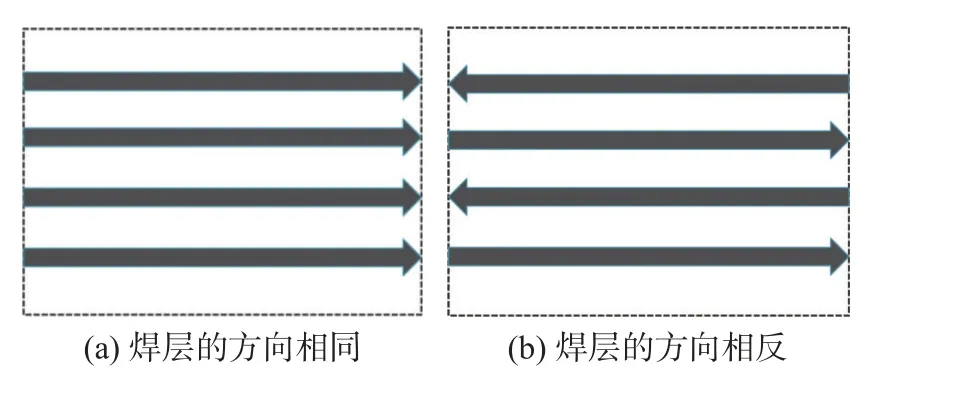

假设坡口焊道填充有n层,第i层j道上,焊枪的位置处于(ΔYij,ΔZij),那么为了防止焊枪与坡口的碰撞,取焊枪的姿态在焊接点与坡口截面两顶点连线所成角的角平分线位置,使焊枪绕X轴旋转一定角度[16].如图6 所示,已知坡口高度H=t,坡口角度θ,则焊枪的偏转角度 Δα可由式(1)和式(2)求得[16].

图6 焊枪姿态示意图Fig.6 Schematic diagram of welding torch posture

2.5 多层多道排布算法

图7 为V 形焊道的排布算法流程图.通过坡口角度、壁厚、边长、宽度等求出坡口的总面积,通过试验确定出每道的焊道横截面面积,从而可以确定出V 形坡口排布所需的焊道总数、坡口总层数、坡口各层高度以及坡口各层的宽度,最后再进一步进行焊道排布.

图7 V 形焊道的算法流程图Fig.7 Flow chart of V groove weld planning

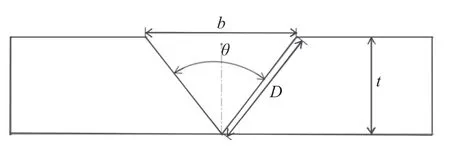

根据等面积及等高填充法,在V 形坡口中各个焊道的横截面积相等,每层的焊道高度相等.因此,需先确定V 形坡口的总面积,然后根据单道的横截面积可得到所需焊道数.图8 为V 形坡口横截面示意图.

图8 V 形坡口焊道填充横截面Fig.8 Cross-sectional view of V groove substrate

设板厚为t,坡口角度为θ,D为三角形坡口一边的长度,即

根据图8 中所标示的参数,可推算出所填充的V 形坡口底边b为

因此所填充的焊道面积A为

通过试验来确定坡口排布的焊接工艺参数.设计并开展焊接试验,并测量焊道轮廓面积,从而确定出所需每个焊道的轮廓面积As.

根据所需要填充的总横截面积和单道的横截面积,可以计算出需要的焊道总数为N.当N为小数时,应取较大的整数.

根据每层的焊道数等于所在层数原则,第n层所含的焊道数为

填满整个焊道所需要的焊道数为

根据所需要的焊道数以及所需要填充的焊道横截面积和单道焊道的横截面积,可以计算出需要的焊层数n为

选取了等面积法和等高法,理想状态下,每层中的焊道高度一致,各个焊层高度为[17]

式中:i为焊层数序号;ni代表第几层;As为单个焊道的面积;θ为坡口角.

在确定每层焊道的初始高度以后,可根据各焊层层高计算对应焊道的宽度,从而确定焊道的位置,i为焊层数序号.

在确定出坡口的总面积、所需的焊道总数、焊道总层数以及熔高、熔宽后,进一步进行抛物线模型的多层多道排布.以V 形坡口最底端顶点为原点O 建立V 形坡口排布坐标系,以垂直于坡口壁厚方向为坡口y轴,z轴垂直于y轴且平分坡口角,x轴由右手定则确定,即垂直于y轴与z轴指向纸外.图9 为抛物线模型多层多道排布示意图.

图9 抛物线模型多层多道排布示意图Fig.9 Multi-layer multi-pass arrangement based on parabolic profile model

同理,每一层的最后一道焊趾处的横、纵坐标为

设抛物线的方程为

第一道的横截面积为S11,由于采用了等面积法进行焊道排布填充,由上述可知,每道焊道横截面积为As则有

需要求解出抛物线的方程表达式,以第一层第一道为例,将起始点及焊趾点的坐标代入假设的抛物线方程中,联立式(12)~ 式(16),即

由每一道的面积由微积分几何定义可知,第一层第一道的焊道几何面积为

根据式(18)和式(19)可求出未知数a11,b11,c11,从而求出第一层第一道的抛物线方程.

所提出的抛物线模型假设(2)可知,从第二层起,每层除最后一道以外的其它焊道的焊趾宽度等于简化模型中平行四边形的底边,即焊趾宽度等于焊道面积除以焊道高度.

则令从第二层起,每层除最后一道以外的其它焊道的焊趾宽度Wij为

令从第三层起,每层的焊趾点(除第一道以及最后一道)横坐标(i≥3;j=2,···,i-1)为

值得注意的是,每层第一道的焊趾横坐标需要在前一层第一道焊道起始点上加上其对应的焊趾宽度,即

该焊趾点在前一层的抛物线上,因此,将横坐标代入前一层的抛物线方程中,就能求出每层除倒数第一道焊趾点的纵坐标(i≥3;j=2,···,i-1).

以第二层第一道的焊趾为例,该焊趾的横坐标为

将该焊趾的横坐标,即式(23)代入上述所求的第一道抛物线方程中,即可求出该焊趾点所对应的纵坐标进一步联立式(12)、式(13)和式(23),即

由式(17)可知,第二层第一道的面积为

由每一道的面积微积分几何定义可知,第二层第一道的焊道几何面积为

联立式(25)和式(27),从而可以求出第二层第一道的抛物线方程.

同理,可以求第三层、第四层直到第i层的除倒数第一道的焊趾点的坐标,即确定了(i≥3;j=2,···,i-1)的大小,进一步确定出所在焊道的抛物线方程.

要求每一层的除了第一道外的焊道起始点的坐标,由所提出的抛物线模型假设(1)可知,每层的每一道的起始点及最后一道的焊趾点在同一直线上,具有相同的纵坐标.因此,从第二层开始有以下关系式.

以第二层为例,将第二层第一道的纵坐标代入其所对应的抛物线方程中,即可求出第二层第二道的起始点的横坐标,即将式(28)代入第二层第一道的抛物线方程中,代入方程中求出的两个解,应取较大的那个值.以此类推,第三层、第四层直到第i层的每一道(除第一道外)的起始点的坐标都可以按照这种方法来确定,核心思想就是找出抛物线上的两个点,并通过面积相等的关系,联立3 个方程求解出抛物线方程.到此为止,坡口的抛物线模型的每层每道的起始点,焊趾点的坐标都已经确定出来.通过多层多道的焊道排布算法,进一步借助MATLAB 软件进行V 形坡口多层多道的焊道排布仿真模拟,将焊道排布算法可视化呈现.

3 MATLAB 仿真及试验验证

3.1 试验材料

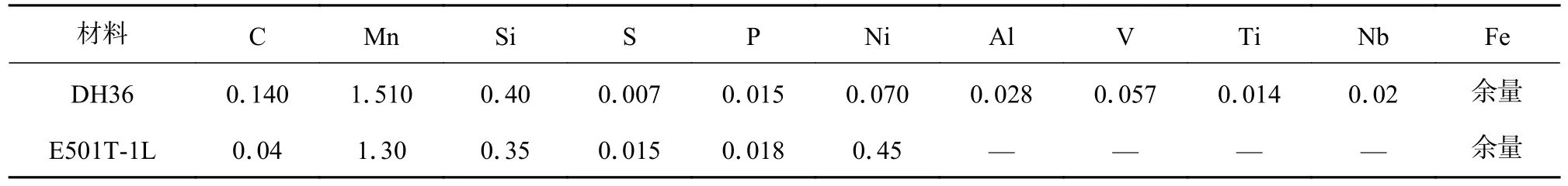

试验材料采用宝钢集团生产的DH36 钢,将其按照GB 712—2011《船舶及海洋工程用结构钢》进行加工,并经过正火、回火、调质等一系列的热处理工艺处理.DH36 钢为高强度船体用结构钢,具有疲劳强度高、焊接性优良、加工成形好等优点,广泛应用于船舶海洋领域.结合实际工艺生产需求,选用DH36 钢和φ1.2 mm E501T-1L 实心焊丝分别作为试验母材和焊丝,采用熔化极气体保护焊(gas metal arc welding,GMAW)进行焊接.DH36 钢与焊丝的化学成分如表1 所示.

表1 DH36 钢与E501T-1L 焊丝的化学成分(质量分数,%)Table 1 Chemical compositions of DH36 steel and E501T-1L welding wire

试验使用FANUC 公司的M-10iA 焊接机器人,LINCOLN 公司的InvertecCV350-R 型焊机作为焊接电源,AutoDrive®4R90 型送丝机进行送丝,CO2作为保护气体,试验平台如图10 所示.

图10 焊接系统示意图Fig.10 Schematic diagram of the welding system

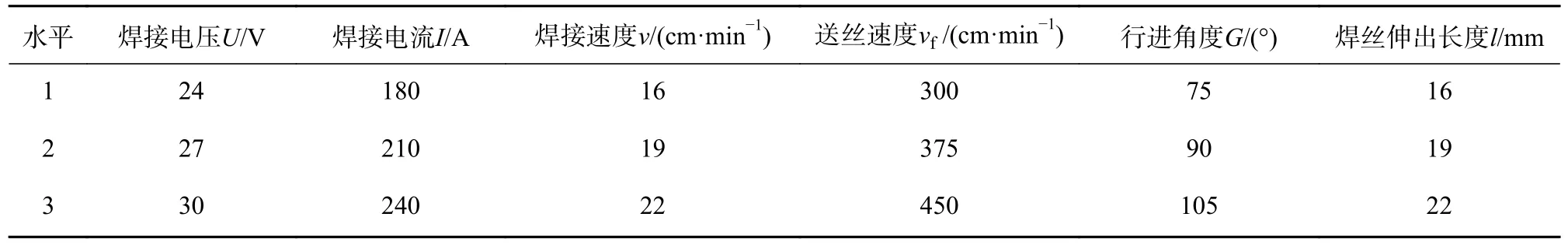

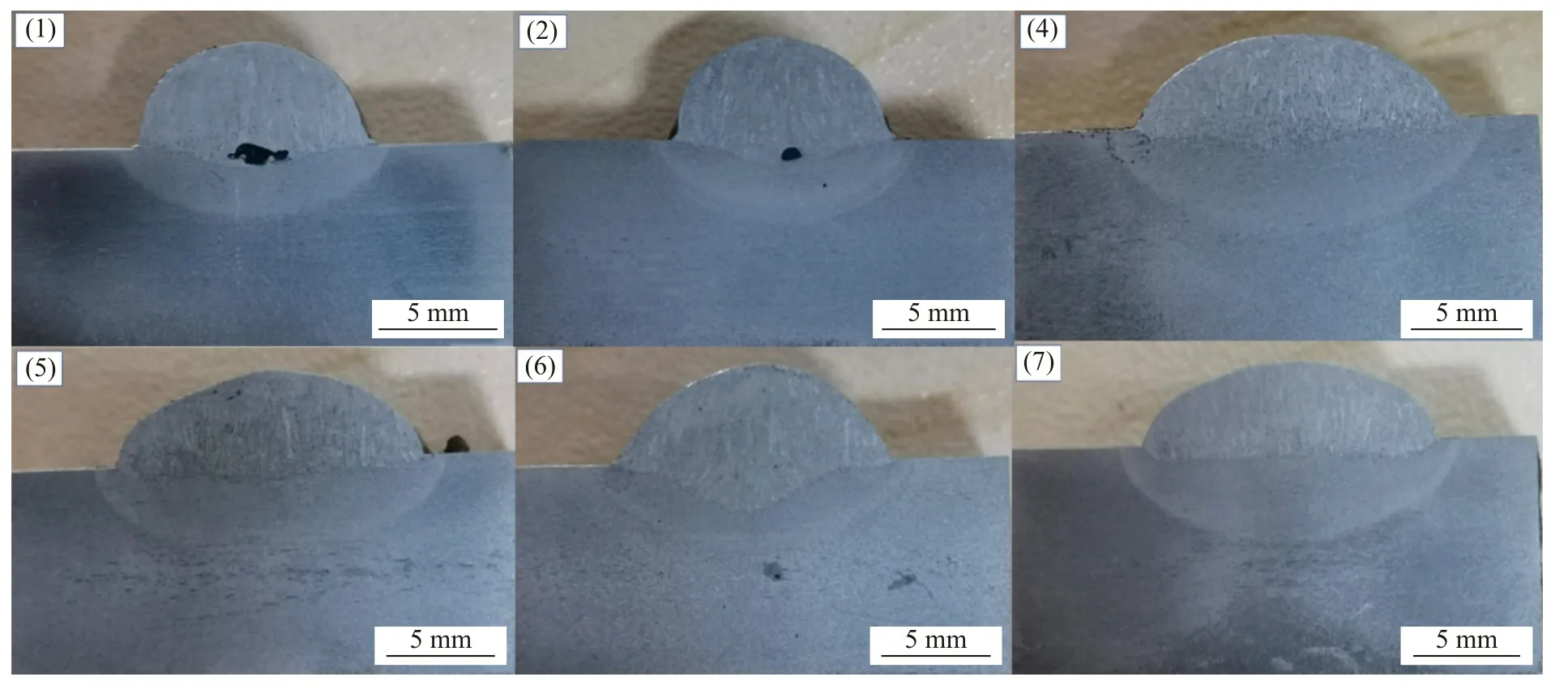

3.2 预试验

通过预试验来确定坡口排布最适合的焊接工艺参数.设计L18(36)的正交试验.研究焊接电压U、焊接电流I、焊接速度v、送丝速度vf、行进角度G、焊丝伸出长度l对焊道横截面形貌的影响,因素水平如表2 所示.部分试验结果如图11 所示,借助Digimizer 软件测量出焊道轮廓的实际熔宽、熔高以及焊道面积,如表3 所示.由此可知,试验6 的焊道轮廓最接近抛物线,与抛物线的拟合效果最好,因此,选定第6 组试验工艺参数,即焊接电压27 V,焊接电流240 A,焊接速度为22 cm/min,送丝速度为300 cm/min.由表3 可知,此时的焊道轮廓面积为48.929 mm2.

表2 因素水平表Table 2 Factors levels

表3 工艺参数及输出指标Table 3 Process parameters and output indicators

图11 部分试验结果Fig.11 Partial experimental results

3.3 多层多道焊接试验

试验材料为两块30 mm 厚DH36 船用钢板,单边角度为67.5°.试验材料尺寸规格为250 mm ×45 mm × 30 mm,如图12 所示.根据第2 节的焊道排布算法及第3 节的仿真结果可知,试验将采取三层六道的排布方式,焊接顺序选取焊层方向一样,焊道方向选取从左到右.

图12 试样尺寸示意图(mm)Fig.12 Geometrical dimensions of samples

焊前用砂纸打磨基体焊接面,无水乙醇擦拭去除表面的杂质与油污,然后用焊接夹具定位夹紧.利用示教器编译焊接程序,根据焊接工艺设置焊接参数,通过焊机与控制柜等设备完成焊接工作.

3.4 MATLAB 仿真

通过多层多道的焊道排布算法计算后,就可以借助MATLAB 软件进行V 形坡口多层多道的焊道排布仿真模拟.给定坡口的坡口角度 θ为45°,壁厚t为30 mm.仿真焊道轮廓的面积应为48.929 mm2.根据第2 节的焊道排布算法进行V 形坡口焊道排布模拟仿真.图13 为坡口角度45°、坡口壁厚30 mm的V 形坡口焊道排布图.两个黑色的单边三角形区域为坡口基材,夹角为45°,即坡口角 θ=45°,中间部分为坡口填充区域.图13a 中第一层焊道有一道,该轮廓中间微微凸起,两边略低,其焊道起始点与焊趾点在同一水平上.图13b 中第二层焊道有两道,该层的第一道焊道轮廓整体微微凸起,略高于该层的第二道焊道的轮廓.可以清晰地看出,该焊趾点所在的位置约为第一层焊宽的3/4 处,与上述所提出的算法相吻合.图13c 中第三层焊道共有三道,第一、二道的焊趾点在均在前一层焊道的抛物线上,与算法相吻合.

图13 V 形坡口焊层焊道排布仿真图Fig.13 Simulation diagram of bead arrangement of V-shaped groove weld.(a) weld bead for the first layer;(b) weld beads from the first to second layers;(c) weld beads from the first to third layers

3.5 试验结果与分析

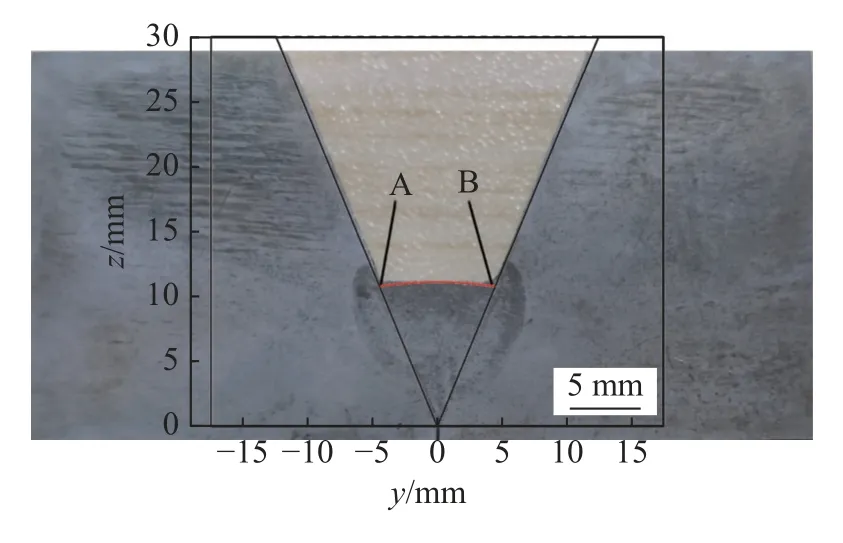

焊后试样由电火花线切割,经过打磨、抛光、腐蚀后观察焊道的横截面轮廓.图14 为第一层焊道横截面轮廓与其仿真对比图,图中抛物线为MATLAB仿真的第一层焊道轮廓.由图14 可以看出,试件的V 形坡口夹角与仿真结果大小相吻合,均为45°.第一道焊道轮廓也是呈抛物线形状,中间微微凸起,两边略低,与仿真轮廓相吻合,且A 点与B 点与抛物线左、右两边分别重合,说明了上述仿真模型的正确性,也印证了假设(1)的正确性.

图14 焊道横截面第一层轮廓与仿真对比Fig.14 Comparison of the first-layer cross-sectional profile of weld with simulation

图15 为一至二层试样焊道横截面轮廓与仿真结果对比图.由图15 可知,V 形坡口中间的银白色部分即为焊道第一层的焊道横截面轮廓,上面颜色较深的部分为第二层的焊道横截面轮廓.第二层的第一道焊道轮廓整体微微凸起,略高于第二焊道轮廓,且第二层的两个焊道两边的高度一致,点D,E,F 3 点高度一致,与提出的假设(1)相符合.仿真的第二层也具有两道焊道,第一道焊道轮廓整体微微凸起,略高于该层的第二道焊道的轮廓,第二道焊道较第一道焊道来说更为平整.且可看出试验的第二层的两道焊道轮廓与仿真的两道轮廓整体相吻合,这说明模型假设(1)和(2)的正确性.

图16 为一至三层试验焊道横截面轮廓与其MATLAB 仿真结果对比图.由图16 可知,第三层有三道焊道,该层的第一、二道焊道轮廓整体微微凸起,且第一道与第二道之间有明显的山谷区,第三道焊道轮廓较为平坦,轮廓略低于该层的第一、二道焊道的轮廓,与仿真结果相吻合.第三层的三个焊道两边的左右高度一致,点H,I,J,K 4 点高度一致,均在一条直线上,符合第一节提出的假设(1).图中方框的点L,M 为第三层的焊趾所在处,可以看出该点与仿真轮廓中的焊趾处相重合,这也进一步的验证了上述仿真模型的正确性.

图16 焊道横截面一至三层轮廓与仿真对比Fig.16 Comparison of all three layers cross-sectional profile of weld with simulation

4 结论

(1)提出的抛物线模型假设是正确的.V 形坡口各层焊道中,每道焊道左右两边的高度一致,第一道的焊趾宽度等于平行四边形模型的底边.

(2) MATLAB 仿真计算可以有效展示V 形坡口多层多道焊道排布算法的排布过程,并准确地预测了焊道的轮廓形貌.

(3)多层多道焊道排布方法准确可行.仿真的V 形坡口焊道轮廓与试验结果相吻合,说明基于抛物线模型的焊道规划排布方法是准确可靠的.