费托合成浆态床反应器过滤工艺和工业实践

2023-08-06黄保财苏安

*黄保财 苏安

(国家能源集团宁夏煤业有限责任公司 宁夏 750411)

低温费托合成技术能够生产清洁的汽柴油及高附加值重质蜡,核心的浆态床反应器设有气体分布器、换热列管、过滤分离构件和顶部分离器等主要内构件,其中,过滤分离构件可以实现浆液中催化剂颗粒与液体产物蜡的连续稳定分离[1-3]。本文重点对过滤分离的特点和工艺参数进行分析,最后针对工业规模浆态床反应器过滤系统出现的问题进行相应的调整、处理和优化,实现浆态床过滤系统的高效稳定运行。

1.浆态床过滤系统理论基础和工艺

浆态床反应器的过滤系统在一定的压差下将液态重质蜡和催化剂颗粒进行分离,重质蜡通过过滤介质流出反应器,而催化剂继续留在反应器内。按照过滤介质的设置又分内过滤和外过滤两种路线,内过滤指过滤组件设置在费托合成反应器内的中上部,而外过滤是指过滤组件安装在反应器外循环浆液管道内。目前,工业运行的费托合成浆态床反应器都是采用内过滤分离技术,过滤组件设置在反应器内的中上部。过滤系统以金属烧结滤芯或陶瓷膜滤芯又为过滤介质,在一定的压差下通过错流过滤方式而实现液体和固体的分离[4],重质蜡流出反应器,而催化剂被截留继续留在反应器内。

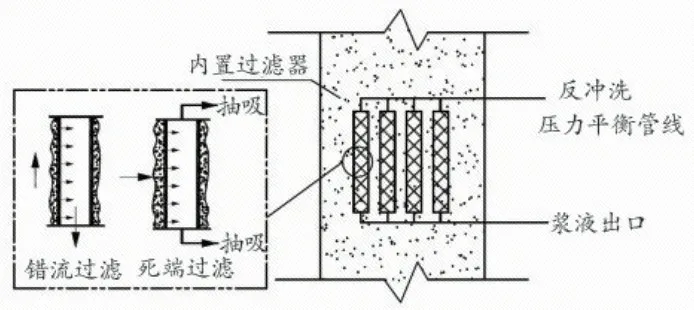

如图1所示,根据浆液和滤出清液的流动方向,过滤又分为死端过滤和错流过滤两种形式[5]。采用错流过滤时,浆液流动产生的剪切力可使过滤芯表面的滤饼形成动态平衡状态,降低滤饼增厚速度,避免死端过滤滤饼快速增厚的问题。浆态床反应器的内过滤也属于错流过滤,但随着过滤时间持续进行,滤芯的滤饼厚度和滤芯孔道内截留的催化剂颗粒数量仍会不断增加,当压差或过滤时间达到系统设定值时需开启反冲洗(反吹)程序,高压气体从进入后利用瞬间形成的反吹压差进行反向冲击,清理滤芯通道并剥离滤饼,实现滤芯过滤功能再生,反吹完成后需要有一个缓冲等待的停留时间才能继续开始过滤。整体的过滤操作过程为过滤、反吹、等待的周期性运行[10],虽然单组滤芯的操作是间歇的,通过多组滤芯的错时操作组合达到整体连续过滤的效果。

图1 内过滤形式及结构示意图

张晓方等[5]总结了油浆过滤技术的研究现状,提出了低温费托重质蜡过滤注意事项和方案,滤芯设置的位置要考虑床层流场的影响,避免在大气泡含率较高的区域。李建文等[6]通过实验研究了操作条件对过滤性能的影响,并得到了过滤速率和工艺参数的拟合关联式。郑博等[3]总结了浆态床费托合成错流过滤过程中滤膜污染的机理,认为组合阻力模型是浆态床费托合成错流过滤数学模型研究的方向。

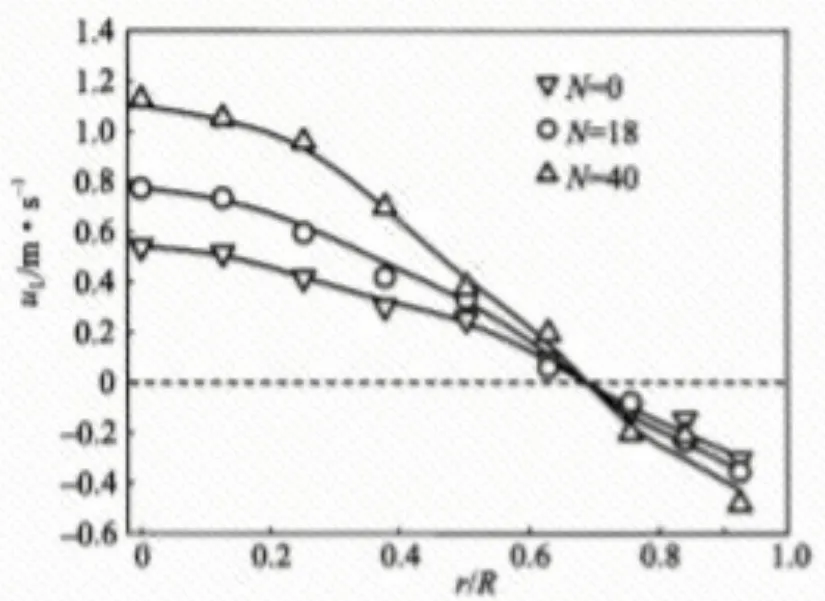

浆态床反应器的流体力学研究表明反应器内中心位置气含率高,而靠近反应器壁的位置气含率低,同时如图2所示的含内构件的浆态床床层中,径向位置的流动速度也存在明显分布,在一定的径向位置r/R=0.7附件范围内浆液存在一个静止或流动速度很小的区域[7]。滤芯组件也应该布置在这个区域之外,以增强浆液流动对滤芯表面滤芯的剪切力,延缓滤饼层增厚。

图2 浆态床内浆液流动速度径向分布曲线(N表示列管数量)

2.过滤影响因素分析

根据对内过滤器的研究结果以及工业装置运行的实际情况[8-9],对影响过滤效果的主要因素进行分析,可对费托合成工业装置过滤系统的稳定运行提供指导。

(1)滤芯规格。浆态床反应器是在一定温度和压力下进行操作,因此采用有较高机械强度和整体刚性,并且能耐高温和酸性的金属滤芯是最佳选择。烧结金属丝网孔径分布范围较集中,在20μm以上过滤系统应用中的综合性能较好[10],而浆态床反应器基本采用过滤精度20~40μm的烧结金属丝网孔滤芯,具体的精度要求和颗粒粒径分布以及催化剂在运行过程中的磨损程度也有关系。

(2)过滤压差。压差对过滤速率有直接影响,压差越大,过滤速度也越大。但是提高压差会使固体颗粒更快的进入滤芯通道内的缝隙中,造成过滤速度的快速下降;同时较高的压差也使固体颗粒和孔道的作用力增加,降低反吹效果,影响过滤性能,需增加反吹压差。实际运行过程中会出现因过滤和反吹压差太高,造成滤芯变形或出现裂缝,因此在实际工业应用中,特别是开工运转初期,过滤压差要控制在较小值,通过适当增大投用的滤芯数量增加过滤面积的方式保持稳定的过滤操作。

(3)固体颗粒粒径和固含率。浆态床反应器中,催化剂颗粒属于A类颗粒,要求小于5μm和大于200μm的颗粒占比都小于5%。滤芯的过滤精度一般为20~40μm,因此大于20μm的固体颗粒比较容易截留在滤芯表面,在滤饼的形成过程中,形成架桥的空隙大部分也小于20μm,因此浆态床层内绝大部分颗粒都会被分离出来,留在反应器内,而液体产品作为滤清液进入滤芯内腔流入下游的分离设备,滤清液内残留的固体颗粒基本都小于5μm,这种大小的颗粒直径远小于滤芯通道,可快速通过滤芯,并不会在孔道内堆积。能够在孔道内停留甚至堆积的是接近于滤芯孔道直径大小的催化剂颗粒,因此需要严格控制这些固体颗粒的量,同时要注意控制压差,避免这些颗粒进入孔道后堆积。

实际的工业应用中,随着运转的进行,浆态床内的部分催化剂会因碰撞造成物理磨损和反应过程造成化学磨损或破碎而产生小颗粒,这些颗粒容易快速在滤芯表面形成滤饼或进入滤芯孔道,造成压差快速升高。这是目前工业装置中影响过滤效果的最常见因素。

关于浆液中固含率对过滤效果的影响,浆态床反应器内的固含率的增加,会促使的浆液的黏度升高,且过滤相同滤液所形成的滤饼也会随着固含率的增加而增加,这两者都会造成过滤阻力增大,从而影响过滤效果。但也有研究表明,浆态床固含率的增加会增强颗粒间的相互作用,减慢颗粒的沉降速度,同时在错流冲刷的作用下,其对过滤速率的影响并不明显。国内现有大型费托合成浆态床工业反应器中,一般固含率维持在10%~15%,能够保证反应器的反应性能和过滤效果。

3.浆态床内过滤系统工业实践

工业规模的费托合成反应器直径达到10m左右,内过滤系统组成示意见图3,它由多组个相互独立的过滤器组件及配套的工艺系统组成,每组过滤器包含多个滤芯组、滤出重质蜡清液和反吹气管道及对应的控制过滤和反吹压差的控制阀等[11]。

图3 浆态床反应器内过滤系统示意图

在装置正常开工后,随着负荷提升和过滤量逐步加大,在控制过滤压差不超过20kPa条件下,过滤器的投用数量会逐渐增加达到一定数量后,通过对过滤、反吹和等待这三种工作状态的切换达到稳定的过滤速度。随运行时间的延长,投用滤芯的数量会逐渐增加,这主要是由于运转过程中,浆态床内催化剂会不可避免出现磨损现象,产生细颗粒催化剂,部分接近滤芯孔道直径的颗粒会逐渐堵塞部分孔道,造成过滤能力下降,通常情况下可以通过增加过滤组件的投用数量来实现,如果仍无法控制液位,还需要提高反吹压力或过滤压差。

工业运行过程中还会出现一些特殊情况对过滤系统造成影响,马国清等[12]和徐国文等[13]对工业运行过程中内过滤系统出现的问题进行了分析,认为操作不当造成内过滤器损坏和催化剂磨损是主要原因。在某百万吨级费托费托合成装置的运行过程中出现过因反应器超温造成大量催化剂破损的现象,很快过滤系统的投用滤芯量就大幅增加,现场迅速采取了如下对策:从费托合成反应器上部卸料口大量排出含催化剂破碎细粉较多的浆液,并尽快替换新还原催化剂,如有必要,可缩短替换周期或增加替换比例;由于催化剂还原和替换需要的周期较长,短期内通过提高滤芯投用数量,缩短过滤时间,适当提高过滤压差和反吹压差,增加反吹频次,尽量避免催化剂对滤芯孔道的堵塞,其中反吹压差不能太高,一般不超过1.0MPa,避免压坏滤芯。经过一段时间后,反应器内过滤强度逐渐恢复到正常水平后,过滤参数也调到异常运转之前,过滤压差恢复至10kPa以下。

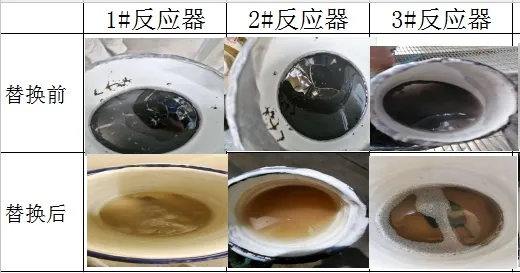

图4为工业装置现场1~3#费托合成反应器内出现催化剂破损,造成过滤后重质蜡固含量增加颜色变重的现象,经过催化剂替换和过滤参数调整后置重质蜡样品颜色变浅,表面催化剂固含量显著降低,样品分析结果也表明,替换前重质蜡的固含量为100~200μg/g,而替换后固含量降低到30μg/g以下。这说明过滤系统受到较多细颗粒催化剂影响后,上述措施是合理的,可使过滤系统恢复正常操作,保证反应器正常的运行。

图4 替换前后重质蜡取样对比

4.结论

费托合成浆态床反应器的固也分离采用过滤分离方式。过滤分离采用错流过滤方式,通过过滤器的过滤、反吹和等待三种工况实现过滤周期运行,多组过滤器的工况进行组合,可实现连续稳定过滤。过滤系统的主要影响因素包括滤芯规格、过滤压差、催化剂粒径、固含量和操作温度等。在工业装置的实际运转中,催化剂颗粒粒径是影响内过滤效率的常见因素,可以采取调整过滤操作和催化剂替换速度等措施,保证过滤系统和反应器正常运行。