回水中的金属离子对金山店铁矿分选影响研究

2023-08-06*谭青

*谭 青

(武钢资源集团金山店矿业有限公司 湖北 435100)

前言

武钢资源集团金山店铁矿现有尾矿库已闭库,取代使用的是铜山口尾矿库。铜山口由于是多金属矿浮选工艺,所产生的尾矿水质与我矿原有的尾矿水质有所变化,主要体现在pH值增大、水体中溶解的离子体系也不同,这种变化是否增加磨矿介质消耗、是否恶化细矿物颗粒的团聚行为,进而影响旋流器的分级效率,尤其是在浮选矿浆中是否消耗浮选药剂,增加浮选药剂单耗等方面,都急需探索,寻找答案。

耿超等人[1-4]以贵州某硅钙质胶磷矿为研究对象,通过往矿浆中添加不同浓度的Ca2+、Mg2+、SO42-、PO43-、F-等影响离子,考察了无机离子对磷矿正反浮选的影响,结果表明:Ca2+和Mg2+会沉淀捕收剂,使精矿P2O5品位和回收率大幅度降低;碱性条件下PO43-会抑制磷矿正浮选;酸性条件下SO42-易与Ca2+反应生成硫酸钙沉淀附着在磷矿表面,影响磷矿反浮选;F-对磷矿正反浮选影响较小。研究成果可为磷矿正反浮选废水的处理回用提供指导。

宛鹤等人[5]通过钼钨实际矿石,研究浮选生产回水中有害成分对脂肪烃类捕收剂选钼效果的影响。结果表明,由于钼钨选矿回水中钙离子对辉钼矿颗粒“棱”发生特征吸附,并在“棱”上生成一层亲水性钼酸钙薄膜,使辉钼矿可浮性变差,造成粗粒级和微细粒级辉钼矿颗粒选钼回收率大幅度降低,影响了脂肪烃类捕收剂选钼效果。

付鹏等人[6-8]研究回水中存在的杂质离子影响黄铜矿浮选,试验结果表明:NaCl对黄铜矿可浮性有较强的促进效果,高浓度CaCl2对黄铜矿可浮性有明显抑制作用,而AlCl3对黄铜矿可浮性有一定抑制作用,但影响不显著。

通过浮选试验研究了西藏某铜钼混合精矿的分选条件,同时借助人工配置的模拟回水和不同配比的选矿回水试验考察了回水对铜钼混合精矿分离浮选的影响[9-10]。

浮选条件试验结果表明:在矿浆pH值为7.68条件下,固定Na2S用量为5000g/t,煤油用量为100g/t。经过进一步粗选,得到的钼精矿中钼品位为11.52%,回收率为61.61%;铜品位为24.63%,回收率为10.77%。人工配置的模拟回水试验结果表明:铜钼分离各因素显著性顺序为铜离子浓度、黄药浓度、硫离子浓度。配比使用选厂回水试验结果表明:配比使用选厂回水时,当回水配比≤60%时,有利于提高铜钼分离指标;当回水配比>60%时,不利于铜钼的分离。现场选矿回水的循环回用试验结果表明:回水选矿会降低钼精矿中钼的回收率,影响铜钼混合精矿的分离[11-12]。

1.试样及研究方法

试样取自武钢资源集团金山店铁矿,从球磨给矿仓取样,约150kg,运输到武汉科技大学实验室,分别经过250×150颚式破碎机和100×60颚式破碎机破碎后,再经过对辊破碎,筛分成-2mm的试样。试样筛分的产品构成如下:

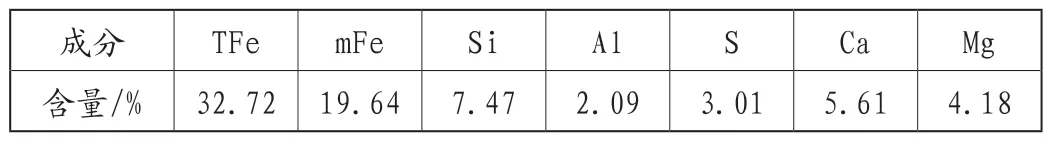

表1 试样的多元素分析

回水的电导率用雷磁DDS-307A电导率计测量;离子质量浓度用美国利曼(Leeman)公司DRE直读式中梯光栅电感耦合等离子体发射光谱仪完成;选厂的新水和尾矿返回水的电导率和离子浓度检测结果如表3。

表3结果显示:回水的pH值略高,回水中锌离子质量浓度高出新水约5倍,这是回水电导率高的主要原因。

物料细度改变用HLXM240×90锥形球磨机完成;磁选试验用CXG-09型磁选管完成。

2.结果与分析

(1)回水和新水对颗粒沉降特性的影响

图1 不同颗粒细度在新水和回水中的沉降速度差异

取不同磨矿时间(磨矿细度)样品30g,分别用适量新水和回水润湿后倒入100ml量筒,补充水至满刻度,量筒加盖并上下翻转5次,静置后开始计时,并每间隔2min记录一次量筒中固体沉淀物的下降高度,做出下降高度与时间的关系曲线。

在矿物粒径相同的回水和新水的对照试验中,随着磨矿时间的增加,-0.074mm矿物的含量也在增加,沉降的起始速度在减慢,均匀沉降的速度也在减慢。比较三组对照试验,不同颗粒物在回水和新水占比下的试验结果发现:回水作用下的均匀沉降速度比新水作用下的快。在沉降稳定后的时间上可以提现,磨样1min试样在回水的最终沉降时间为18min,新水的最终沉降时间为20min;磨样3min试样在回水的最终沉降时间为20min,新水的最终沉降时间为22min;磨样5min试样在回水中的最终沉降时间为44min,新水的最终沉降时间为46min。

另外,不同回水对颗粒物质量浓度影响试验结果说明:颗粒物质量浓度提高,沉降速度降低。该结论对生产的指导性在于:使用回水作业时,适当降低颗粒物质量浓度,有利于提高分选加工效率。

(2)回水和新水对磨矿行为的影响

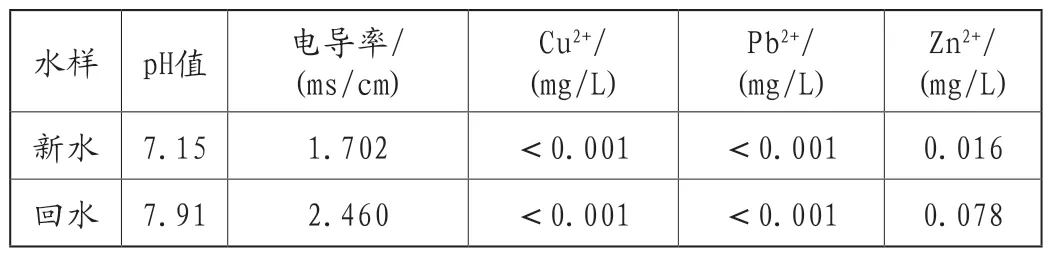

取表2所述的矿样300g加入球磨机,用量筒取回水500ml,分别磨矿2min、4min、6min、8min、10min、12min,磨矿产物清洗出来后,用0.074mm孔径的标准筛进行湿式筛分,将筛上物烘干,称重,并计算筛上产物的0.074mm质量分数。

表2 试样的粒度筛析结果

表3 水样检测项目

两种水质下的不同磨矿时间的结果如图2。

图2 两种水质在不同磨矿时间下对磨矿产物细度影响

图2显示:采用回水磨矿时,磨矿产物的-0.074mm质量分数高于采用新水的情况,说明采用回水对磨矿作业有一定的促进作用。

对不同条件磨矿产物的细粒分别用激光粒度分析仪进行检测,细粒粒径数据分析显示:新水球磨2min,细粒粒径统计值为37.464μm,而回水球磨2min,细粒粒径统计值为34.046μm。新水球磨8min,粒径统计值为35.342μm,而回水粒径统计值为32.051μm。同样说明回水有利于磨矿过程。

(3)回水和新水对磁选行为的影响

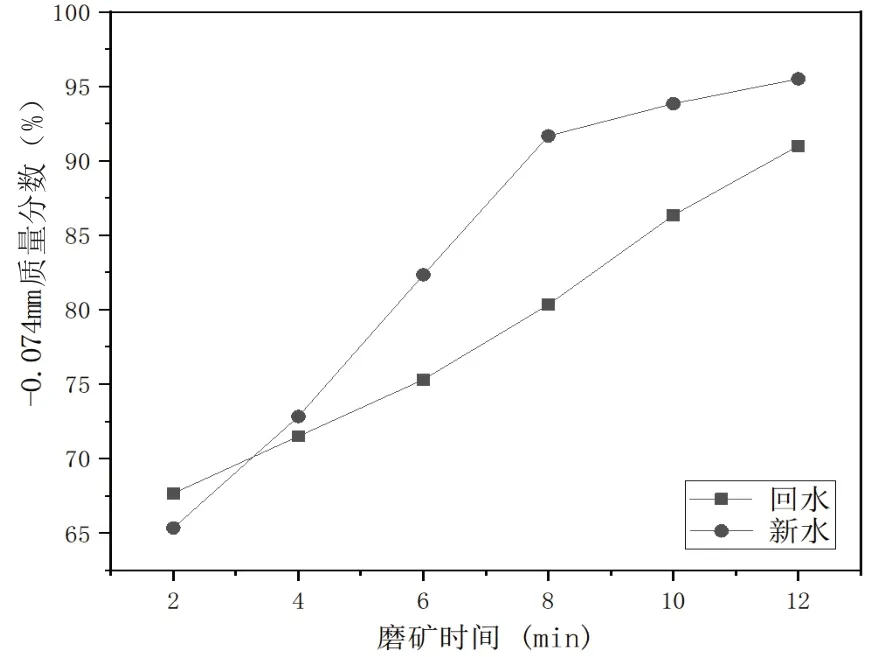

取表2所述的试样在振动磨样机磨样5min,此时矿样细度为-0.074mm的含量为90.72%,用不同水质进行调浆,并用磁选管进行分选。重点考察不同水质在各个分选磁场强度的变化,结果如表4。

表4 各分选磁场强度下不同水质的分选结果

从表4结果看,随着磁选采用的磁场强度的降低,磁性产物的铁品位基本呈升高趋势。通过单纯比较采用回水和新水对磁选精矿的铁品位影响程度看,用回水时磁精矿的铁品位略低于使用新水条件时,这与回水易导致矿物絮团加剧,沉降速度加快的结论一致。

3.结论

(1)回水的碱度略高于新水,回水中的Zn2+质量浓度明显高于新水,高出近5倍,这是回水电导率高于新水的主要原因。

(2)回水较新水能加速矿物颗粒的絮团沉降,可见回水较新水有助于矿物磨矿作业。