用硫酸化焙烧—水浸工艺从高砷铜冶炼烟尘中浸出铜锌

2023-08-05张玉慧金炳界

冯 卿,张玉慧,李 雷,金炳界

(1.昆明理工大学 冶金与能源工程学院,云南 昆明 650093;2.玉溪师范学院 化学生物与环境学院,云南 玉溪 653100)

目前,世界年矿产铜约2 200万t,其中80%以上以火法冶炼为主[1-4]。火法冶炼产生的大量烟尘中含有铜、锌、铅、铋等有价金属,具有重要回收价值,此外还含有砷等有毒有害元素,如不进行无害化处理,会对环境造成严重污染[5-10]。因此,研发铜冶炼烟尘中有害金属与有价金属的高效选择性分离对烟尘资源化、无/少害化具有重要意义。目前,铜烟尘的处理方法主要分为3类,即火法、湿法和火法-湿法联合工艺。火法工艺[11]主要包括氧化焙烧和还原焙烧,这2种方法都具有工艺流程短、人工成本少等优点,但存在能耗高、含砷等有毒有害气体逸散污染环境、工作环境差、易对人体造成伤害等问题[12-14]。与火法相比,湿法工艺具有条件温和、能耗低且环境友好等优点,主要包括酸浸和碱浸[15-19]及酸-碱联合法[20]。碱浸法可为有价金属回收创造有利条件,但无法避免碱耗量大、成本高的问题[21-24];相较碱浸,酸浸法成本较低,但会产生酸性含砷废液,存在对环境严重污染的风险,除砷难度较大[25]。而火法-湿法联合工艺能更彻底分离金属,对环境污染小,但存在工艺复杂、操作繁琐问题。因此,研发从铜冶炼烟尘有效分离砷并回收有价金属新方法成为了研究热点。硫酸化焙烧铜冶炼烟尘,可在火法阶段脱除大部分砷,减少湿法阶段产生的含砷废液量,具有生产成本低、污染少且操作简单等优点。

试验研究了采用硫酸化焙烧—水浸新工艺从高砷铜冶炼烟尘中浸出铜锌,重点考察了焙烧渣浸出锌、铜的影响因素,以期从高砷铜冶炼烟尘中选择性分离砷和综合回收有价金属提供参考。

1 试验部分

1.1 试验原料、试剂与设备

高砷铜冶炼烟尘:来自某铜火法冶炼厂熔炼吹炼工序,呈粉末状,无需研磨,用原子吸收光谱法(AAS)分析溶解后烟尘样品的化学成分,结果见表1。砷的物相分布见本课题组研究结果[26]。

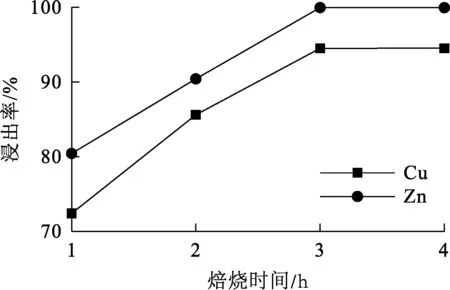

表1 高砷铜冶炼烟尘的主要化学成分 %

硫酸(98%),分析纯,氢氧化钠,工业氮气(99.99%)和无烟煤(发热量>25 115 kJ/kg)。

调压变压器,GSL-1100X多工位管式炉,电热鼓风干燥箱,热电偶测温仪,石墨坩埚,三口烧杯,抽滤瓶,加热磁力搅拌器等。

1.2 试验原理

锌、铜的砷酸盐和金属氧化物分别在硫酸化焙烧中转化成硫酸盐,硫酸锌和硫酸铜易溶于水,水浸时进入溶液;砷酸铅和氧化铅在硫酸焙烧中转化为硫酸铅,硫酸铅水浸时不溶解,可使铜、锌和铅分离。无烟煤作为还原剂,同时为焙烧提供热量。发生的主要化学反应如下:

(1)

(2)

(3)

(4)

(5)

(6)

(7)

1.3 试验方法

取高砷铜冶炼烟尘50 g置于石墨坩埚中,加入一定量无烟煤均匀混合后,再加入一定量硫酸,将石墨坩埚放入管式炉焙烧。将一个烧杯置于加热磁力搅拌器,加热至设定温度,调节搅拌速度至预定值。焙烧完成后,称取一定量硫酸化焙烧渣放入烧杯中,按照一定固液质量体积比加入去离子水,在一定温度下浸出反应一定时间后,关闭加热磁力搅拌器,进行固液分离。浸出渣用X射线衍射仪(XRD)进行物相表征,浸出液分别采用碘量法和EDTA法分析浸出液中的铜、锌浓度,计算铜、锌浸出率,计算公式为

(8)

式中:ρB—浸出液中金属(铜、锌)质量浓度,g/L;xB—金属(铜、锌)浸出率,%;V—浸出液体积,L;wB—铜冶炼烟尘中的金属(铜、锌)质量分数,%;m0—铜冶炼烟尘质量,g。

2 试验结果与讨论

2.1 焙烧条件对铜、锌浸出的影响

2.1.1 硫酸添加量的影响

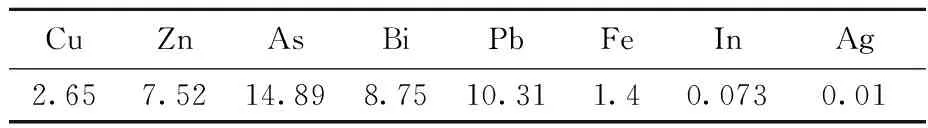

在焙烧温度350 ℃、无烟煤添加量为铜烟灰的10%、焙烧时间3 h条件下焙烧高砷铜冶炼烟尘,所得焙烧渣在浸出温度85 ℃、搅拌速度400 r/min、固液质量体积比1∶4、浸出时间90 min条件下浸出,考察硫酸添加量对铜、锌浸出的影响,试验结果如图1所示。

图1 硫酸添加量对铜、锌浸出率的影响

由图1看出,硫酸添加量对铜、锌浸出影响明显:硫酸添加量增至0.3 mL/g时,铜、锌浸出率均达最大,分别为89.35%、99.94%,这是由于硫酸化焙烧时,随硫酸添加量增大,高砷铜冶炼烟尘中的砷酸盐和氧化物转化为硫酸盐的反应更加彻底;继续增大硫酸添加量,铜、锌浸出率呈下降趋势,这是因为过量硫酸消耗了部分无烟煤,使无烟煤的还原作用被削弱,抑制砷酸盐最终转换为硫酸盐,影响铜、锌浸出。综合考虑,确定适宜硫酸添加量为0.3 mL/g。

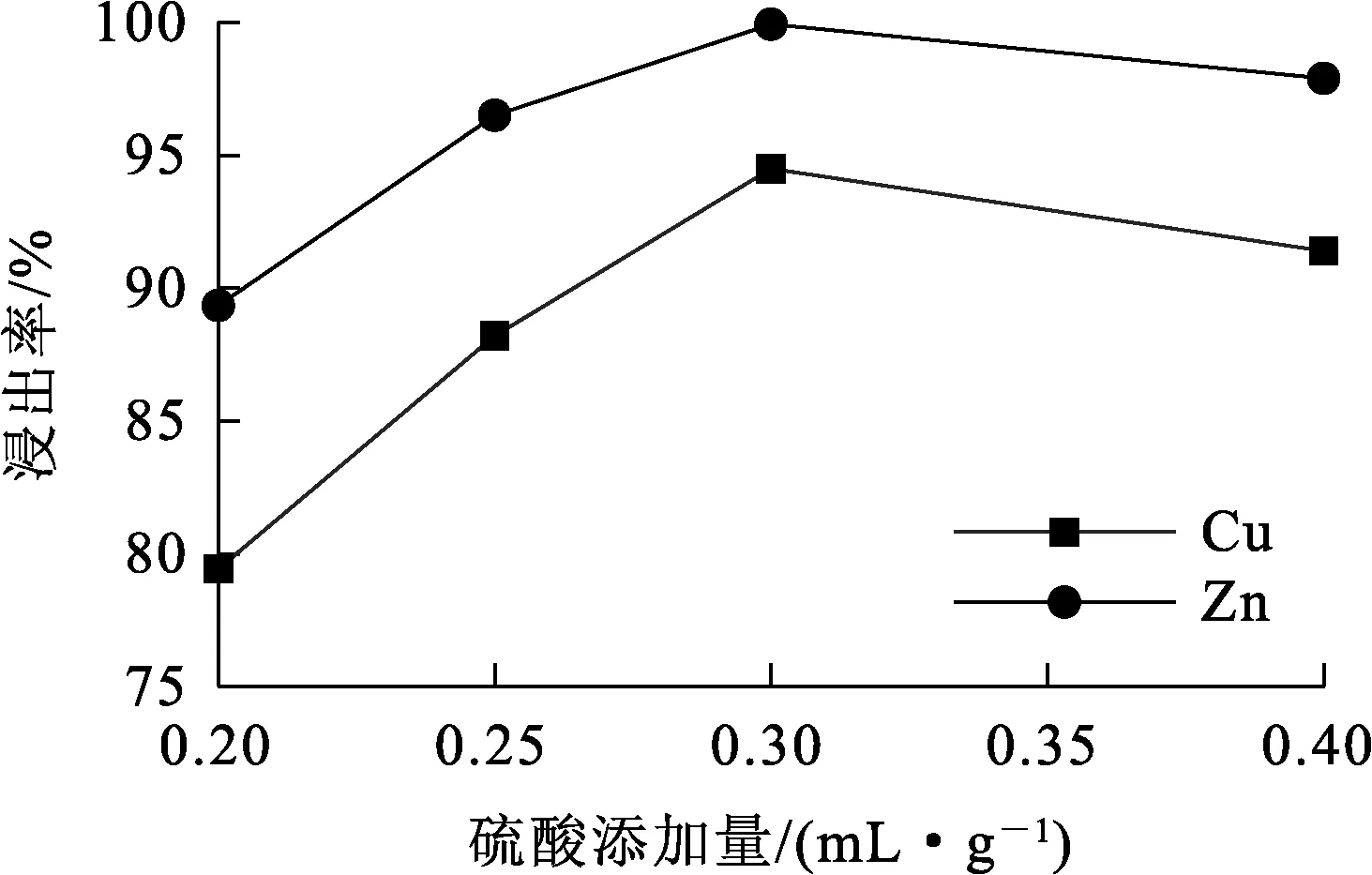

2.1.2 无烟煤添加量的影响

在硫酸添加量0.3 mL/g、焙烧温度350 ℃、焙烧时间3 h条件下焙烧高砷铜冶炼烟尘,所得焙烧渣在浸出温度85 ℃、搅拌速度400 r/min、固液质量体积比1∶4、浸出时间90 min条件下浸出,考察无烟煤添加量(相对于物料体积)对铜、锌浸出率的影响,试验结果如图2所示。可以看出,随无烟煤添加量增加,铜、锌浸出率呈先升高后降低趋势:无烟煤添加量增至10%时,铜、锌浸出率达最大,分别为94.5%、99.94%,这是因为随无烟煤添加量增加,反应体系还原气氛加强,有利于反应(1)~(3)发生;继续加入无烟煤,铜、锌浸出率均下降后降低到94.75%,这是因为无烟煤添加量超过10%,部分无烟煤和硫酸发生反应,消耗了部分硫酸,从而抑制了金属砷酸盐或氧化物转化为硫酸盐。综合考虑,确定适宜无烟煤添加量为10%。

图2 无烟煤添加量对铜、锌浸出率的影响

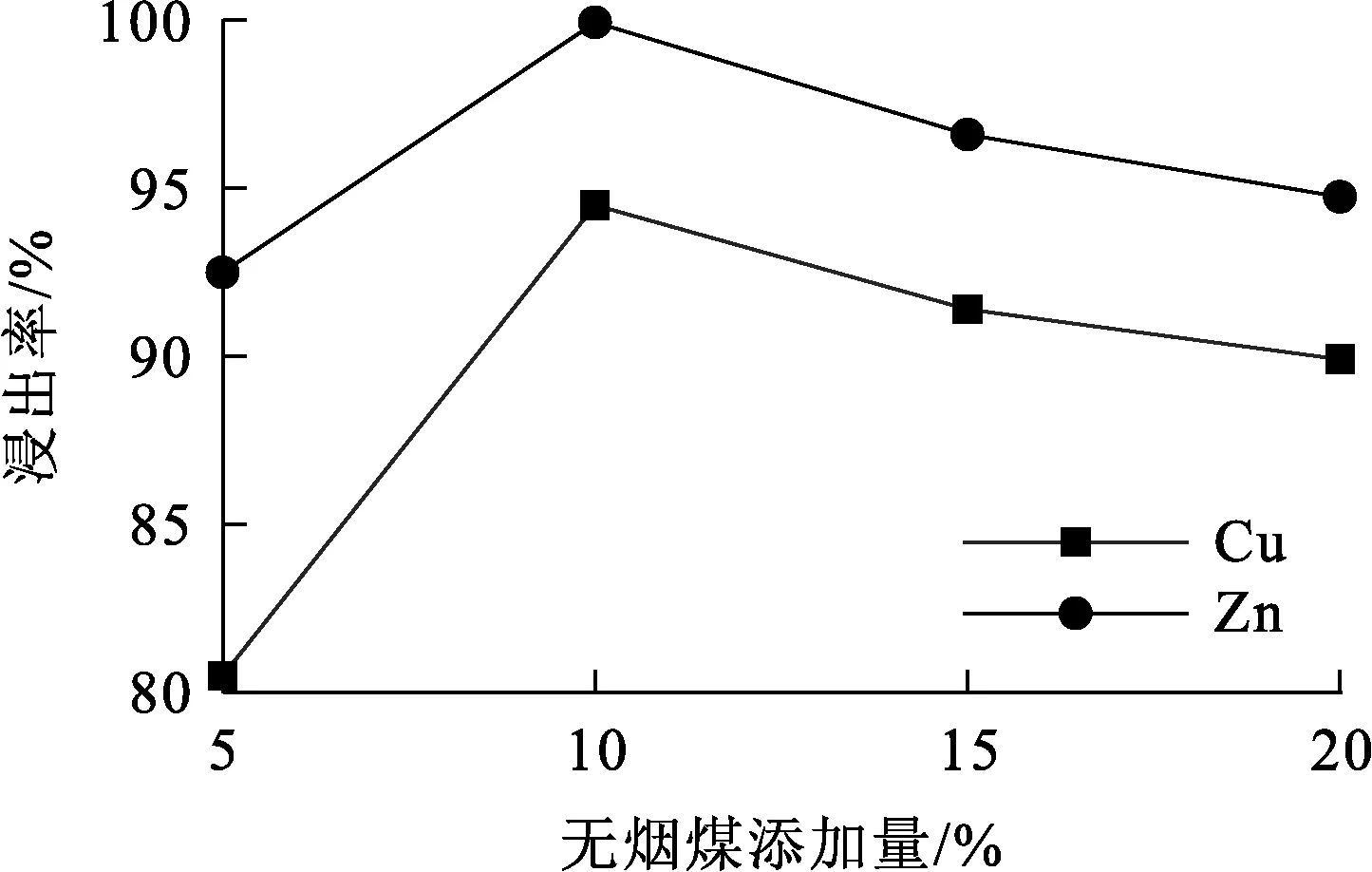

2.1.3 焙烧时间的影响

在硫酸添加比0.3 mL/g、无烟煤添加量10%、焙烧温度350 ℃条件下焙烧高砷铜冶炼烟尘,所得焙烧渣在浸出温度85 ℃、搅拌速度400 r/min、固液质量体积比1∶4、浸出时间90 min条件下浸出,考察焙烧时间对铜、锌浸出率的影响,试验结果如图3所示。

图3 焙烧时间对铜、锌浸出率的影响

由图3看出:随焙烧时间延长,铜、锌浸出率呈线性升高趋势;焙烧3 h时,反应达到平衡,铜、锌浸出率趋于平稳。综合考虑,确定适宜焙烧时间为3 h。

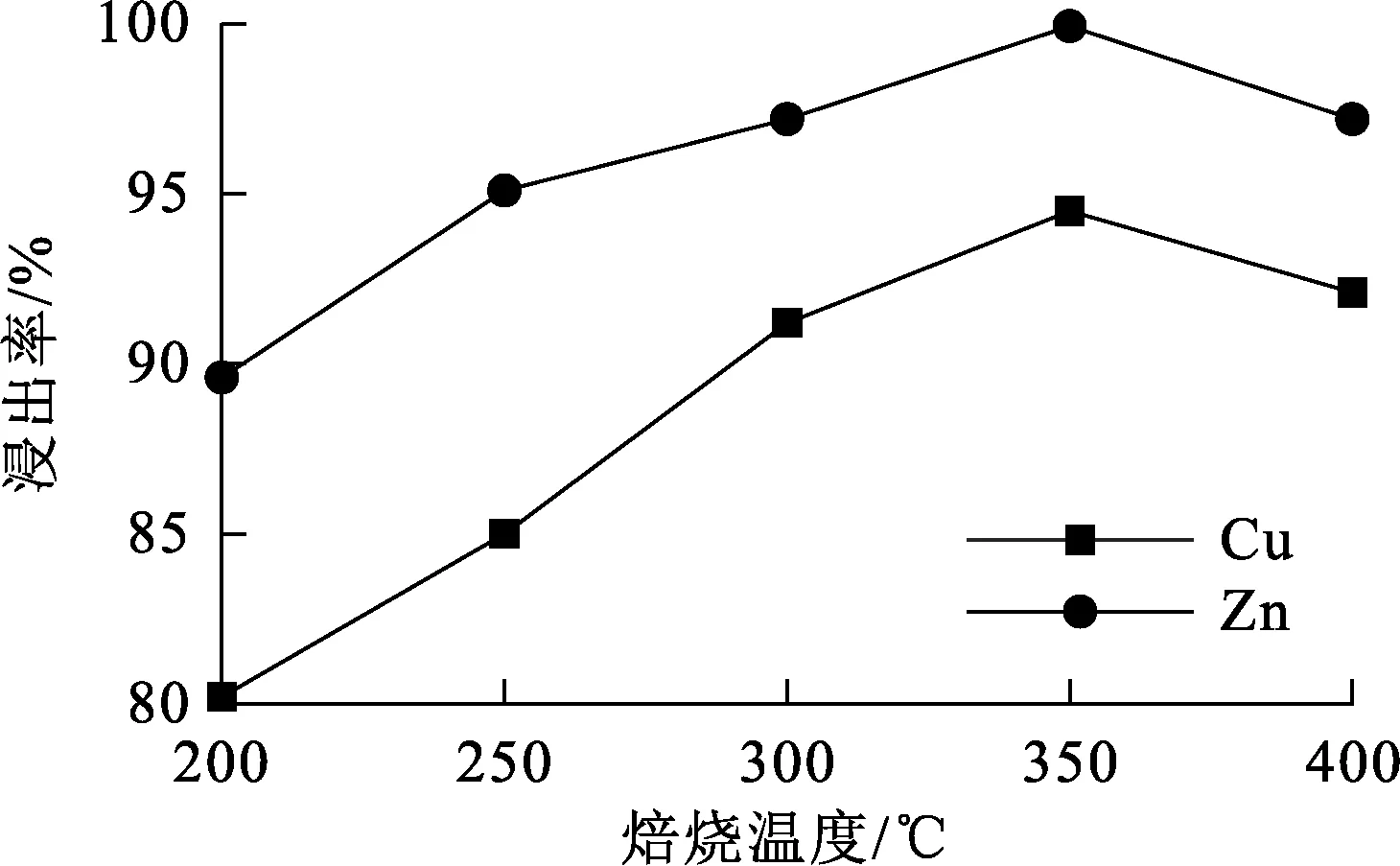

2.1.4 焙烧温度的影响

在硫酸添加量0.3 mL/g、无烟煤添加量10%、焙烧时间3 h条件下焙烧高砷铜冶炼烟尘,所得焙烧渣在浸出温度85 ℃、搅拌速度400 r/min、固液质量体积比1∶4、浸出时间90 min条件下浸出,考察焙烧温度对铜、锌浸出率的影响,试验结果如图4所示。

图4 焙烧温度对铜、锌浸出率的影响

由图4看出,铜、锌浸出率随焙烧温度升高呈先升高后降低趋势:焙烧温度升至350 ℃时,铜、锌浸出率均达最大,分别为89.6%、99.94%,这是因为焙烧温度低于350 ℃时,温度升高使物料内部分子活化能降低,有利于焙烧时氧化还原反应进行,促进原料中金属氧化物和金属砷酸盐不断转化为金属硫酸盐;继续升高焙烧温度,铜、锌浸出率呈下降趋势,这是因为焙烧温度高于350 ℃时,温度过高易使硫酸分解过快,使其不能完全与原料中的金属氧化物和金属砷酸盐进行反应,导致反应(1)~(3)不完全,从而降低了锌、铜浸出率。综合考虑,确定适宜焙烧温度为350 ℃。

2.2 浸出条件对铜、锌浸出的影响

在上述最佳焙烧条件下对铜烟尘进行硫酸化焙烧,所得焙烧渣进行水浸,考察搅拌速度、浸出温度、固液质量体积比、浸出时间对锌、铜浸出的影响。

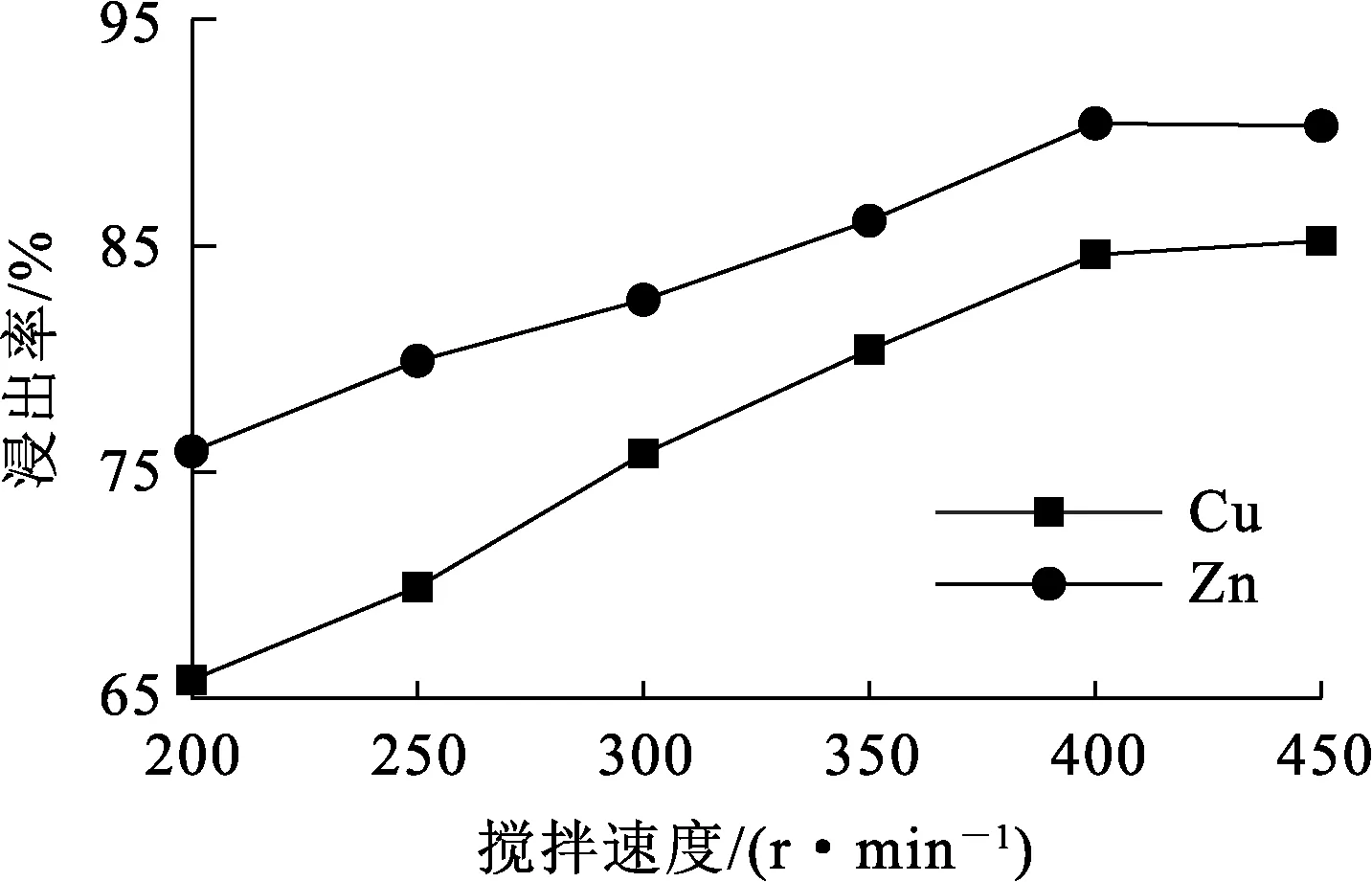

2.2.1 搅拌速度的影响

在固液质量体积比1∶6、浸出温度80 ℃、浸出时间60 min条件下,搅拌速度对铜、锌浸出率的影响试验结果如图5所示。

图5 搅拌速度对铜、锌浸出率的影响

由图5看出:铜、锌浸出率随搅拌速度加快而升高,搅拌速度增至400 r/min时,铜、锌浸出率可达84.6%和94.4%;继续增大搅拌速度,浸出率变化不大。这是因为搅拌速度增大可使物料与液体混合均匀,加速物料溶解,提高锌、铜浸出率;但搅拌速度大于400 r/min时,锌、铜溶解已接近平衡,继续增大搅拌速度,锌、铜浸出变化不明显。因此,试验确定最佳搅拌速度为400 r/min。

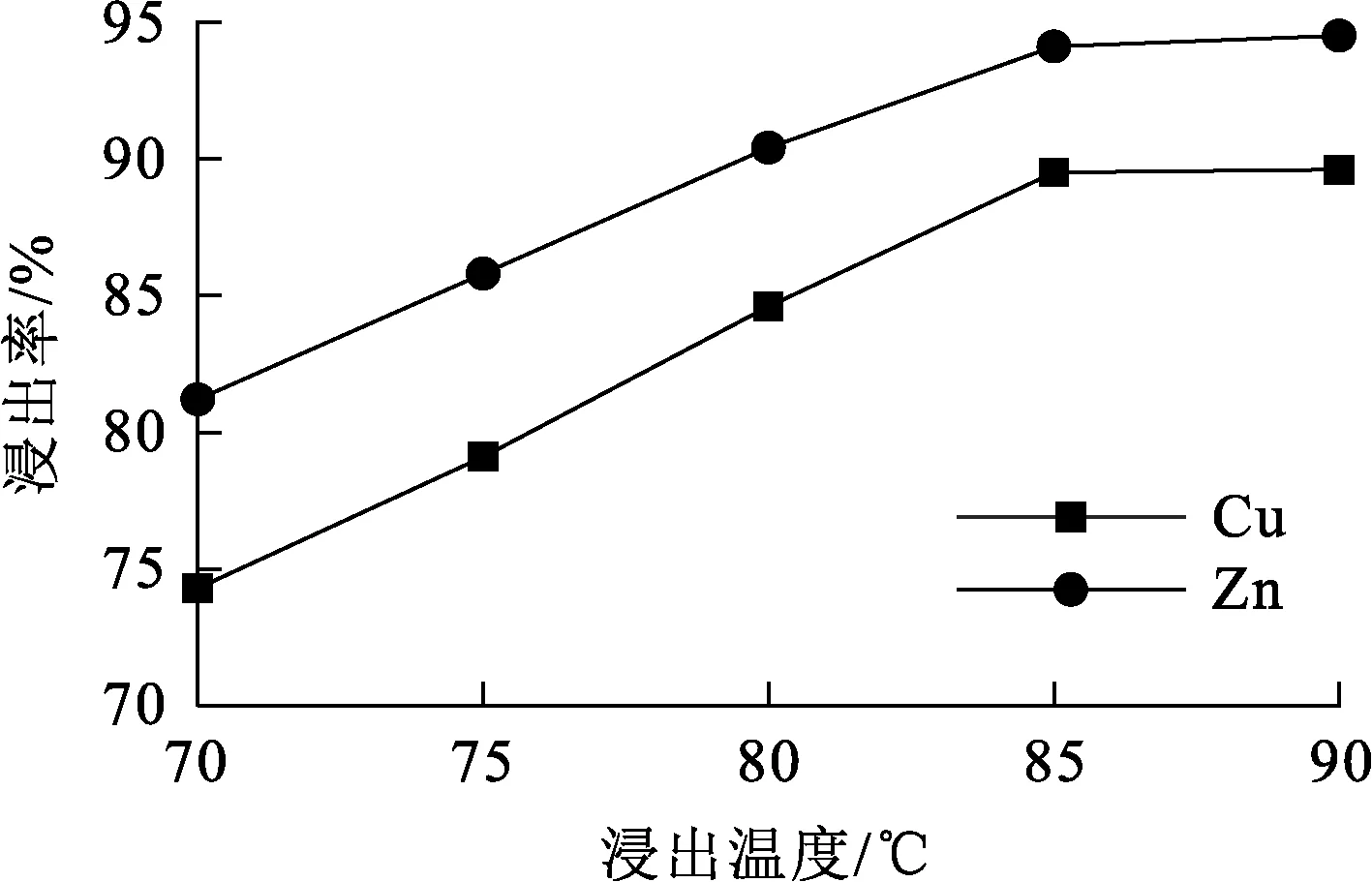

2.2.2 浸出温度的影响

在固液质量体积比1∶6、搅拌速度400 r/min、浸出时间60 min条件下,浸出温度对铜、锌浸出率的影响试验结果如图6所示。

图6 浸出温度对铜、锌浸出率的影响

由图6看出:随浸出温度升高,铜、锌浸出率明显升高;温度升至85 ℃时,铜、锌浸出率分别为89.5%和94.1%,之后继续升温,铜、锌浸出率均不大。这是由于随温度升高,活化分子平均能量随之升高,使得在同一时间内浸出效率有较大提升,但温度大于85 ℃时,铜、锌浸出率没有明显变化,说明此时反应已接近平衡。因此,试验确定最佳浸出温度为85 ℃。

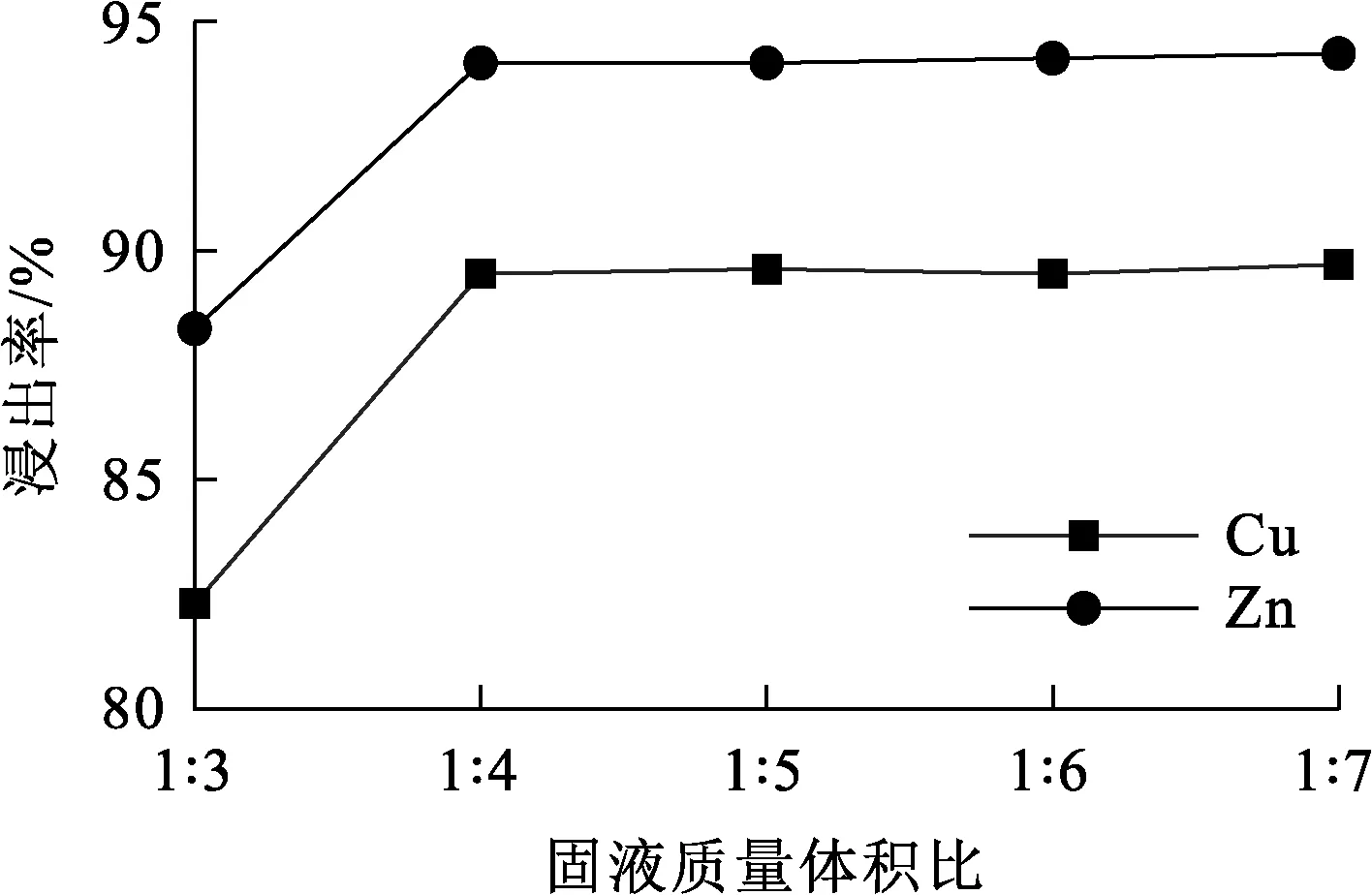

2.2.3 固液质量体积比的影响

在浸出温度85 ℃、搅拌速度400 r/min、浸出时间60 min条件下,固液质量体积比对铜、锌浸出率的影响试验结果如图7所示。可以看出:铜、锌浸出率随固液质量体积比减小呈升高趋势;固液质量体积比减小至1∶4时,铜、锌浸出率达89.5%和94.5%,继续减小固液质量体积比,铜、锌浸出率无明显变化。这是因为在溶液中溶解的物质和固体中吸附的硫酸根离子存在平衡,固液质量体积比越小,铜、锌离子在溶液中的浓度越小,有利于平衡向浸出方向移动,从而使固体中残留的铜、锌离子含量越低;但溶液中的反应物在固液质量体积比为1∶4时已基本反应完全,继续减小固液质量体积比,浸出率没有明显变化。因此,试验确定最佳固液质量体积比为1∶4。

图7 固液质量体积比对铜、锌浸出率的影响

2.2.4 浸出时间的影响

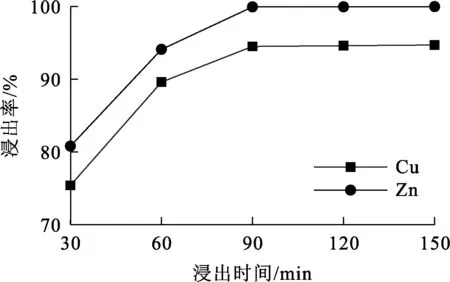

在浸出温度85 ℃、搅拌速度400 r/min、固液质量体积比1∶4条件下,浸出时间对铜、锌浸出率的影响试验结果如图8所示。

图8 浸出时间对铜、锌浸出率的影响

由图8看出:随浸出时间延长,铜、锌浸出率升高。浸出90 min时,铜、锌浸出率分别为94.5%和99.96%。继续延长浸出时间,铜、锌浸出率无明显升高。考虑到延长浸出时间会降低生产效率、增加生产成本,试验确定最佳浸出时间为90 min。

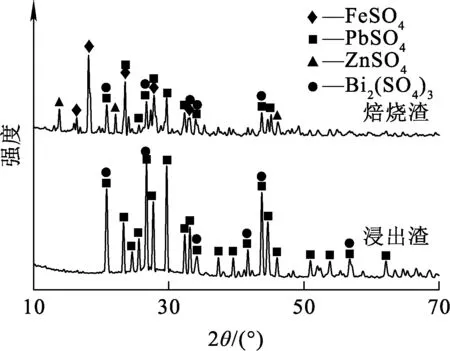

2.3 焙烧渣与浸出渣的表征

在硫酸添加量0.3 mL/g、无烟煤添加量10%、焙烧时间3 h、焙烧温度350 ℃最佳焙烧条件下焙烧高砷铜冶炼烟尘,所得焙烧渣在固液质量体积比1∶4、浸出温度85 ℃、搅拌速度400 r/min、浸出时间90 min最佳浸出条件下进行水浸,铜、锌浸出率分别达94.5%和99.94%,所得焙烧渣和浸出渣的XRD图谱如图9所示。可以看出:焙烧渣主要由硫酸锌、硫酸铅、硫酸铁、硫酸铋组成,未见砷酸盐和金属氧化物,说明铜烟尘在添加硫酸和无烟煤的焙烧过程中,砷酸盐和金属氧化物中锌、铅、铁、铋转化为硫酸盐,而砷酸盐中的砷转变为As2O3挥发进入烟气,这与试验原理相吻合;浸出渣中只见硫酸铅、硫酸铋,未见硫酸锌、硫酸铁和硫酸铜,说明铜、锌已溶解进入溶液,实现了铜、锌和铅的选择性分离。浸出液中的锌、铜宜用溶剂萃取法萃取分离。2种渣的XRD图谱中均未见铜相关化合物的衍射峰,这是因为原料中铜含量较少,浸出渣可送铅冶炼进行搭配处理。

图9 焙烧渣和浸出渣的XRD图谱

3 结论

采用硫酸化焙烧—水浸新工艺从高砷铜冶炼烟尘,可实现砷、铜、锌、铅等元素的选择性分离。针对50 g高砷多金属复杂铜冶炼烟尘,在最佳工艺条件下,铜、锌浸出率分别可达94.5%和99.94%,浸出效果较好。该法有价金属综合回收率高、流程短、操作简单、环境污染小、能耗低,具有一定经济效益和环境效益。