加压浸出砷滤饼制备单质砷试验研究

2023-08-05于中民

林 欣,于中民

(紫金矿业集团股份有限公司 黑龙江紫金铜业有限公司,黑龙江 齐齐哈尔 161000)

单质砷脆而硬,易于碾碎,不溶于水,而且具有优异的导热性、导电性、无害性[1-3]等特点,因此被广泛用于合金、医药、农药、半导体、化工[4-7]等领域。随着高科技的迅速发展,单质砷需求量逐年增加,因此纯度较高单质砷的制备工艺引起广泛关注。

目前,制备纯度较高单质砷的工艺主要分为火法和湿法两类:火法主要有碳还原、氢还原、铝镉还原和蒸馏[8-9]等;湿法主要有电解、单质金属还原[10-12]等。火法工艺存在回收率低、产品纯度较差、污染环境、易危害人体健康[13-15]等缺点;相较而言,湿法工艺具有效率高、污染小、产品纯度较高等优点。

制备单质砷的原料主要为三氧化二砷、白烟尘及砷滤饼[16]等,其中以砷滤饼为主。关于采用砷滤饼制备单质砷的方法已有一些研究,如通过氯化铜氧化浸出砷滤饼后用氯化亚锡酸性还原制备单质砷,砷浸出率最高可达99.5%,但此工艺中需将四氯化锡电解为氯化亚锡,会消耗大量电能,生产成本较高[11];氯化铜酸浸砷滤饼制备单质砷工艺流程简单,但砷浸出率较低,且单质砷纯度不高,仅为70%左右[12]。

为了解决传统常压浸出工艺制备单质砷的缺点,减小能耗,试验以某冶炼厂砷滤饼为原料,研究了采用加压氧化浸出—氯化亚锡还原工艺制备单质砷,以求达到资源“吃干榨尽”的目的,同时实现系统中锡元素的循环利用,降低生产成本。

1 试验部分

1.1 试验原料、试剂及设备

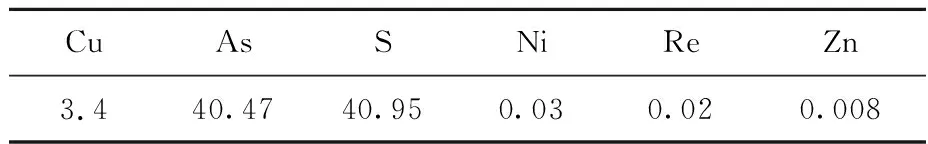

砷滤饼:取自黑龙江某铜冶炼厂,为酸性废水硫化后的固体渣,2022年9、10、11、12月的砷滤饼(水分为60%)随机取样,用研钵研碎并混合均匀。采用iCAP 7400 Duo型电感耦合等离子体发射光谱仪分析砷滤饼渣样的主要化学成分,结果见表1。

表1 砷滤饼的主要化学成分 %

主要试剂:硫酸铜,98%,营口富兴矿物质有限公司;氯化亚锡,分析纯,天津市科密欧化学试剂有限公司;浓盐酸,36%,天津市科密欧化学试剂有限公司;浓硫酸,98%,分析纯,西陇科学股份有限公司;氢氧化钠,98%,天远化工有限公司;单质锡,99.3%,宁波源能商贸有限公司。

主要设备:HH-2型数显恒温水浴锅,延吉市博达化工器械物资有限公司;HZY-B3200型电子秤,华志电子科技有限公司;DHG~9146A型电热恒温鼓风干燥箱,上海精宏实验设备有限公司;JJ~1型大功率电动搅拌器,常州国华电器有限公司;PS200小型台式离心机,创格机械科技有限公司;CDF2-10/250-0.18/1000-2L/TA2型加压釜,温州市诚得机械设备有限公司;YH-04型无油空气压缩机,上海远辉机电科技有限公司;SHB~Ⅱ型循环水式真空泵,北京中兴伟业世纪仪器有限公司。

1.2 试验原理

1)加压氧化浸出。砷滤饼中的As主要以As2S3形式存在,加入硫酸铜固体、浓硫酸和水进行浆化,在通入压缩空气条件下,As2S3可与硫酸铜反应生成HAsO2,CuS中-2价S被氧化为0价S进入浸出渣中,HAsO2和As2S3中的+3价As还会被氧气氧化为+5价As溶于浸出液中。发生的化学反应如下:

(1)

(2)

(3)

(4)

2)浸出液还原。为了给还原反应提供酸性条件,避免引入杂质,向浸出液中加入盐酸,同时加入常用的酸性还原剂SnCl2[10]还原制备单质砷。加入过量SnCl2可使H3AsO4中的+5价As和H3AsO3中+3价As被还原为单质As。发生的化学反应如下:

(5)

3)离心后液还原。单质Sn具有较强的还原性,向一二级离心后液中分别加入单质Sn,溶液中SnCl4的+4价Sn被还原为SnCl2中的+2价Sn,同时SnCl2可返回至浸出液作为还原砷的还原剂继续使用。发生的化学反应如下:

(6)

(7)

1.3 试验、分析方法

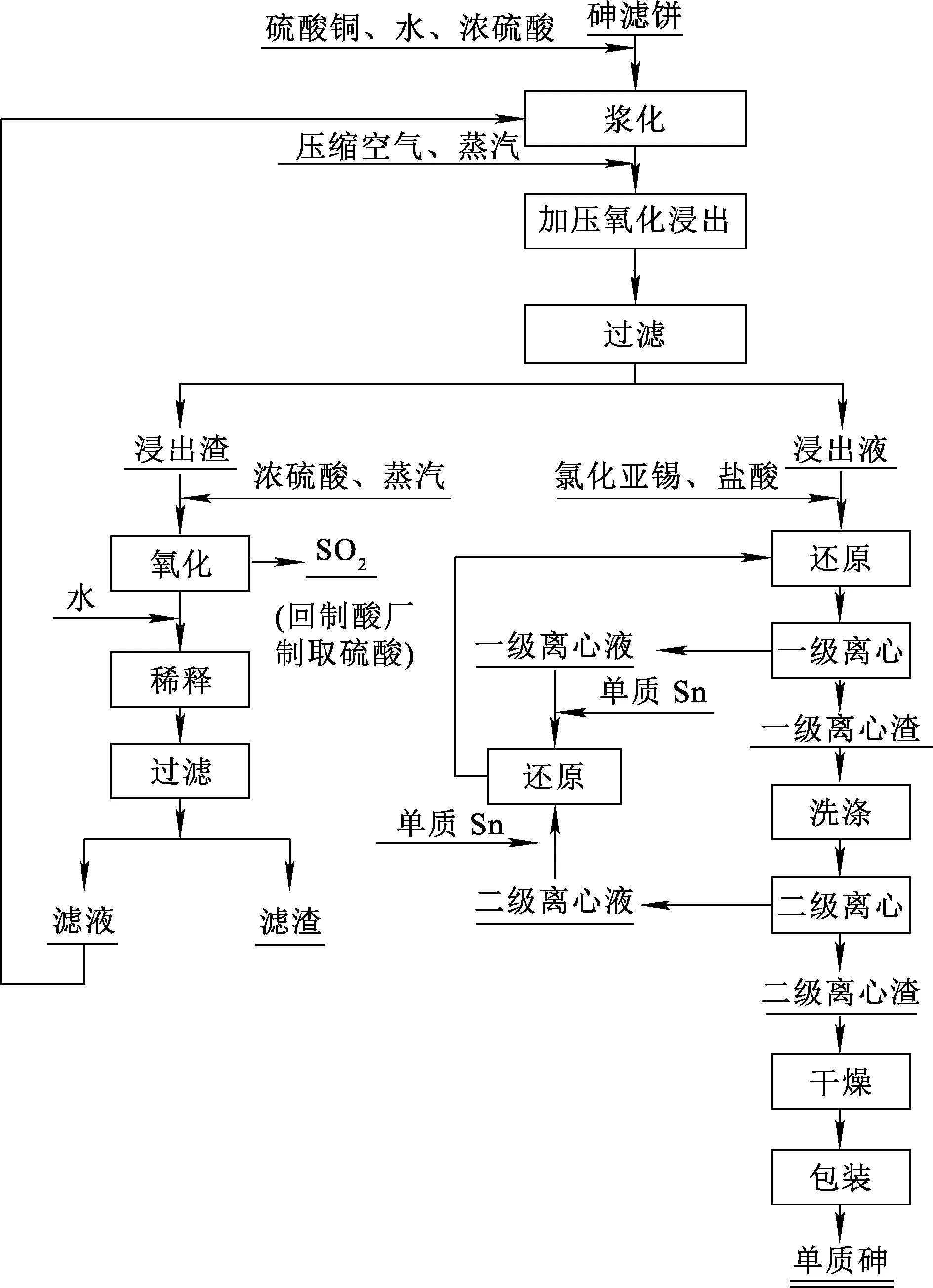

砷滤饼制备单质砷的工艺流程如图1所示。

图1 砷滤饼制备单质砷的工艺流程

砷浸出率计算公式为

(8)

式中:η—As浸出率,%;ρ—溶液中As质量浓度,g/L;V—溶液体积,L;w—砷滤饼中As质量分数,%;m—砷滤饼质量,g。

单质砷产品质量检测方法:取单质砷0.1 g,置于盛有250 mL聚四氟乙烯的烧杯中,加入10 mL硝酸,加热5 min;然后加入2 mL高氯酸,5 mL氢氟酸,5 mL盐酸,再次加热使固体完全溶解,控制最终体积为1 mL。取出,冷却至室温,加入20 mL硝酸,加热5 min后,冷却,最后移至100 mL容量瓶内,用水稀释并摇匀,通过iCAP 7400 Duo型电感耦合等离子体发射光谱仪分析产品质量。

2 试验结果与讨论

2.1 加压氧化浸出

2.1.1 浸出温度对砷浸出率的影响

浸出时间3 h,浸出压力1.2 MPa,酸度120 g/L,浸出温度对砷浸出率的影响试验结果如图2所示。

图2 浸出温度对砷浸出率的影响

由图2看出,随浸出温度升高,砷浸出率先升高后趋于稳定:温度升至120 ℃时,砷浸出率最高,达95.13%;继续升温,砷浸出率基本保持稳定,没有明显变化。这是因为温度在40~120 ℃范围内,有利于反应(1)~(4)向正方向进行,且反应速度加快,促进三硫化二砷化学键的断裂。试验结果与文献[10]研究结论基本吻合。因此,确定最佳浸出温度为120 ℃。

2.1.2 浸出压力对砷浸出率的影响

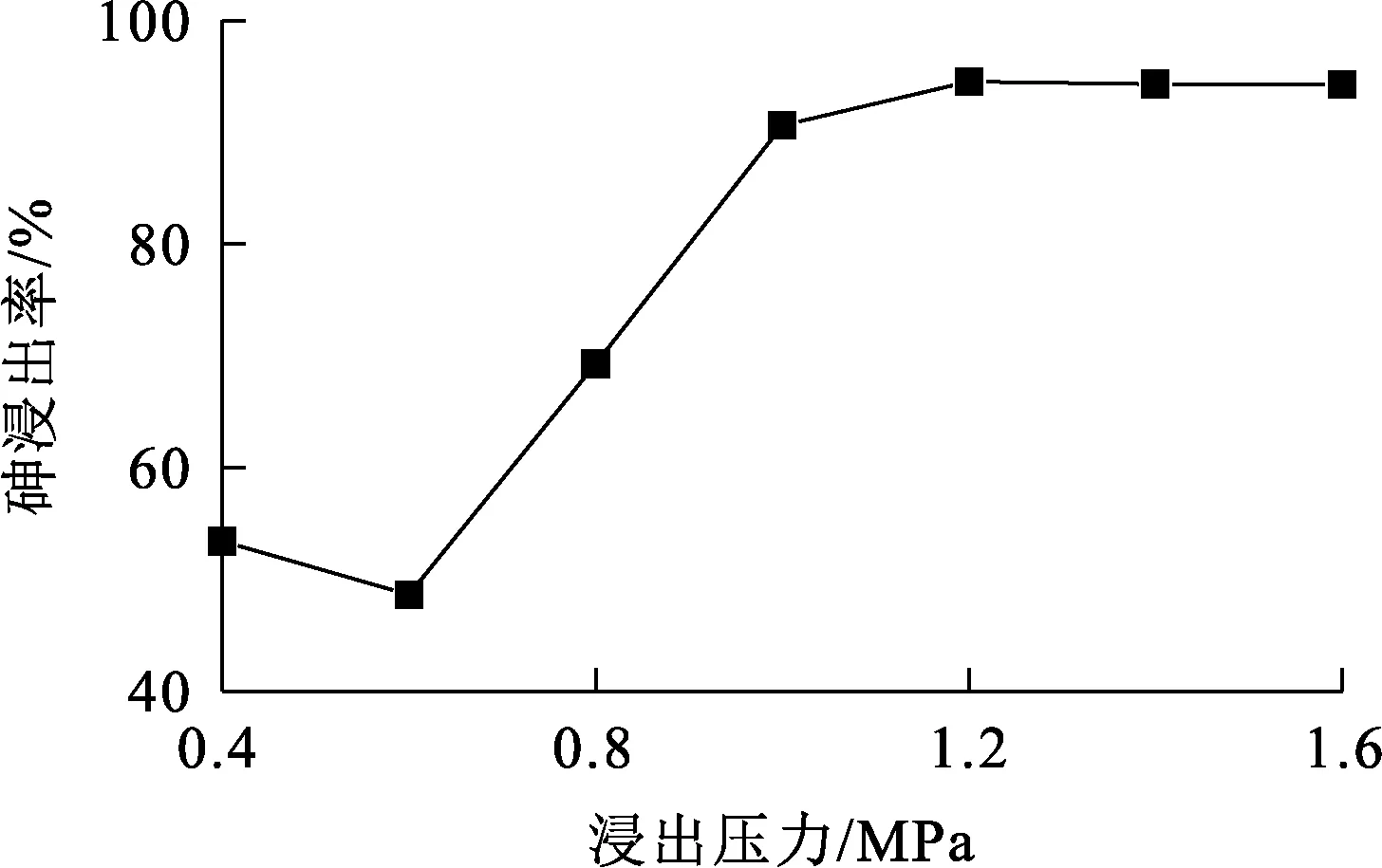

浸出温度120 ℃,浸出时间3 h,酸度120 g/L,浸出压力对砷浸出率的影响试验结果如图3所示。

图3 浸出压力对砷浸出率的影响

由图3看出:随浸出压力增大,砷浸出率先下降再升高后趋于平稳;浸出压力由0.4 MPa升至0.6 MPa时,砷浸出率略有降低,这是因为砷滤饼中杂质参与反应,消耗部分氧气,干扰了As2S3向HAsO2和H3As4的转化;浸出压力升至1.2 MPa时,砷浸出率达最高,为94.54%,因为此时砷滤饼力度变小,与氧气接触充分,加快反应速度[17]。综合考虑能耗和生产成本,确定最佳浸出压力为1.2 MPa。

2.1.3 酸度对砷浸出率的影响

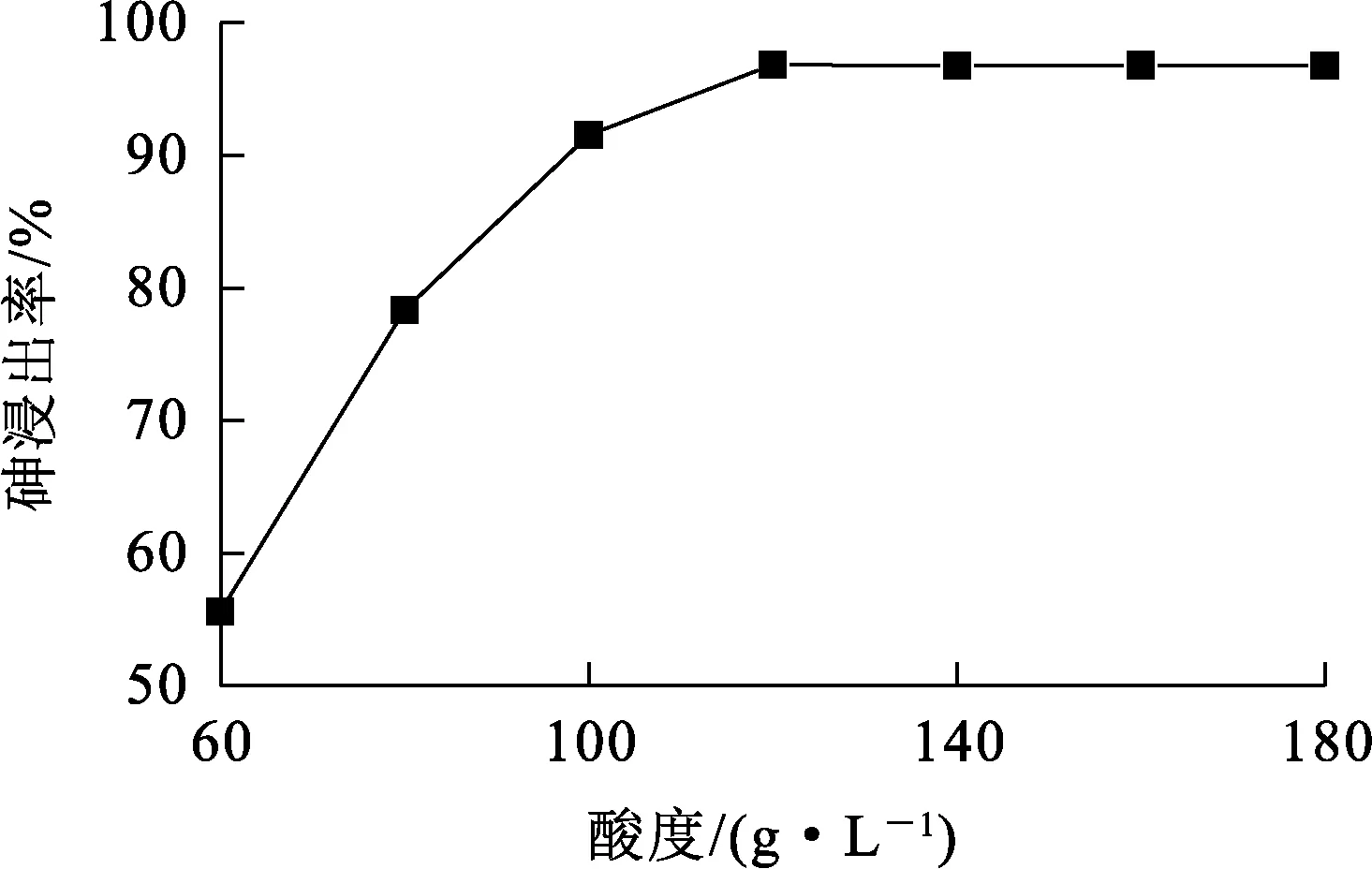

浸出温度120 ℃,浸出压力1.2 MPa,浸出时间3 h,酸度对砷浸出率的影响试验结果如图4所示。

图4 酸度对砷浸出率的影响

由图4看出,随酸度增大,砷浸出率先升高后趋于平稳:浸出酸度增至120 g/L时,砷浸出率达最高,为96.84%;继续升高酸度,砷浸出率基本无明显变化,但通过绘图曲线发现酸度稍有波动,这是因为在反应(1)、(3)、(4)过程中有硫酸、亚砷酸和砷酸生成。综合考虑,确定最佳酸度为120 g/L。

2.1.4 浸出时间对砷浸出率的影响

浸出温度120 ℃,浸出压力1.2 MPa,酸度120 g/L,浸出时间对砷浸出率的影响试验结果如图5所示。

图5 浸出时间对砷浸出率的影响

由图5看出,随浸出时间延长,砷浸出率基本呈先逐渐升高后趋于平稳趋势:浸出2 h内,砷浸出率略有下降,在误差允许范围之内[10],可能是受到扩散速率[18]等因素影响;浸出3 h时,砷浸出率达最高,为97.86%,此时(1)、(3)、(4)较为完全,固相中的砷完全浸出到液相中;继续延长浸出时间,砷浸出率无明显变化。综合考虑,确定最佳浸出时间为3 h。

2.2 浸出液还原

2.2.1 盐酸体积对砷还原率的影响

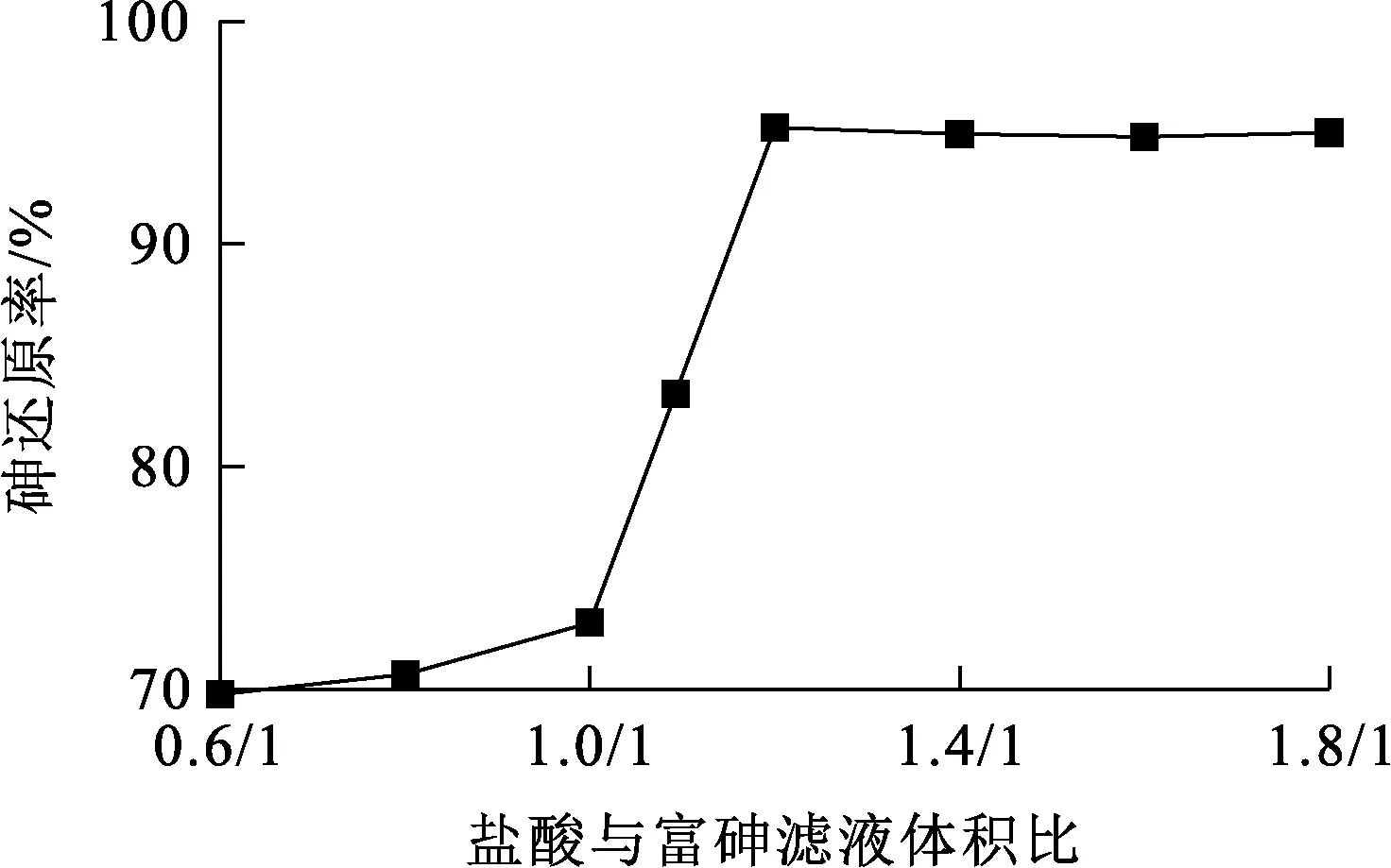

取上述最佳加压氧化浸出条件下所得富砷滤液,在还原温度75 ℃、还原时间7 h、氯化亚锡与砷物质的量比1.5/1条件下,考察盐酸与富砷滤液体积比对砷还原率的影响,试验结果如图6所示。

图6 盐酸与富砷滤液体积比对砷还原率的影响

由图6看出,随盐酸体积增大,砷还原率先升高后趋于稳定:盐酸与富砷滤液体积比增至1.2/1时,砷还原率达最高,为95.24%;继续增大盐酸体积,砷还原率基本不变。这是因为溶液中存在耗酸物质,盐酸较少时,不利于反应进行,随盐酸体积增加,加快还原反应进行[11]。综合考虑,确定最佳盐酸与富砷滤液体积比为1.2/1。

2.2.2 还原温度对砷还原率的影响

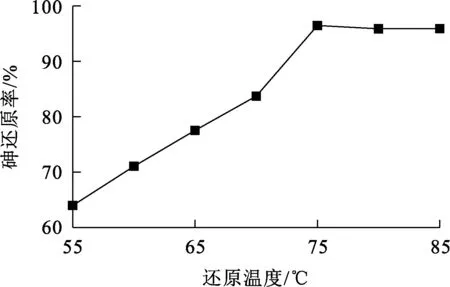

图7 还原温度对砷还原率的影响

2.2.3 氯化亚锡与砷物质的量比对砷还原率的影响

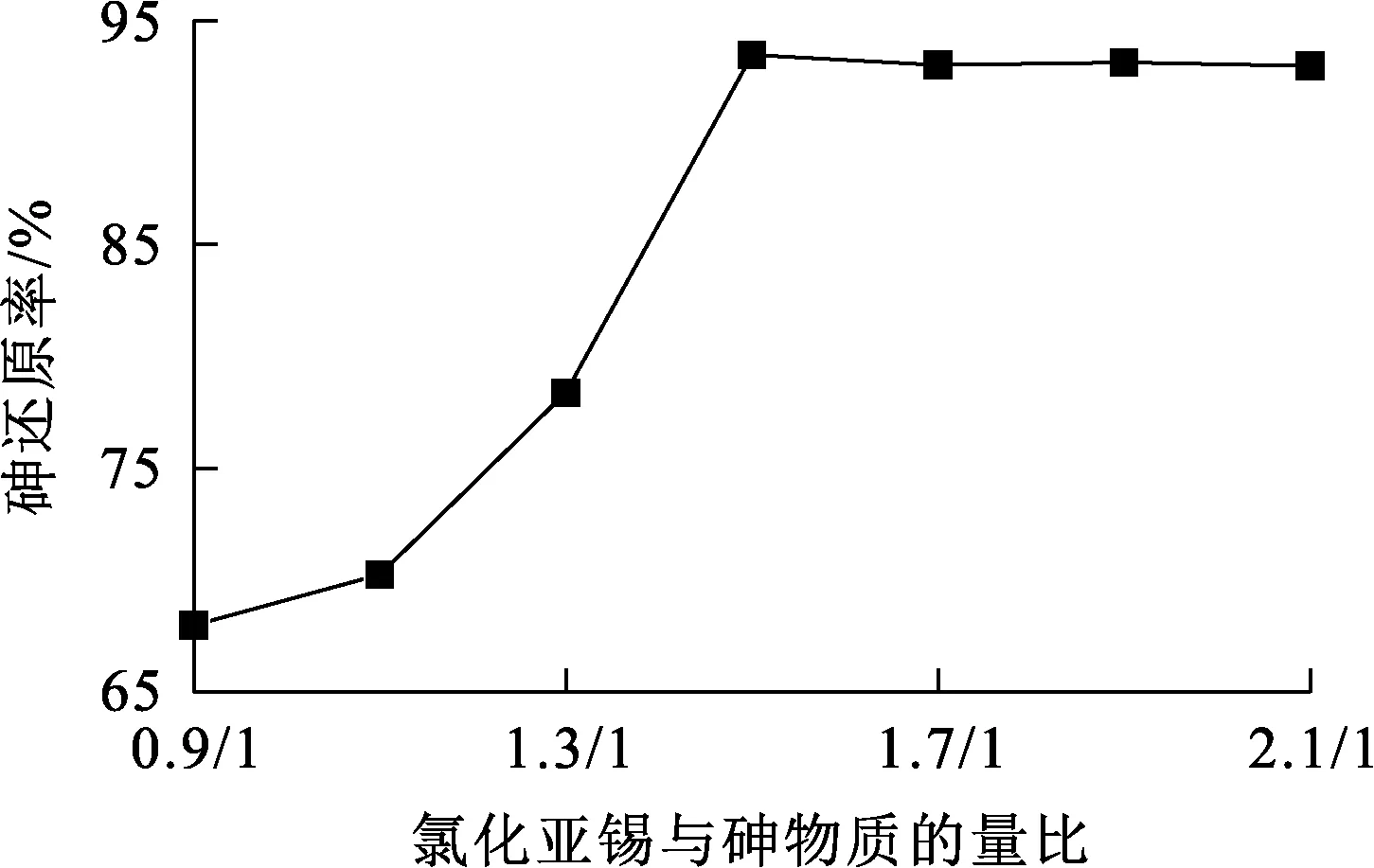

还原温度75 ℃,还原时间7 h,盐酸与富砷滤液体积比1.2/1,氯化亚锡与砷物质的量比对砷还原率的影响试验结果如图8所示。

图8 氯化亚锡与砷物质的量比对砷还原率的影响

由图8看出:随氯化亚锡与砷物质的量比增大,砷还原率先升高后趋于稳定;氯化亚锡与砷物质的量比为1.5/1时,砷还原率达最高,为93.46%。这是因为氯化亚锡与砷物质的量比在0.9/1到1.5/1之间时,反应(5)有利于向正方向进行,生成单质As;氯化亚锡与砷物质的量比为1.5/1时,H3AsO4、HCl和SnCl2刚好反应完全,处于动态平衡状态。继续增加氯化亚锡物质的量,砷还原率变化不大。综合考虑,确定最佳氯化亚锡与砷物质的量比为1.5/1。

2.2.4 还原时间对砷还原率的影响

还原温度75 ℃,氯化亚锡与砷物质的量比1.5/1,盐酸与富砷滤液体积比1.2/1,还原时间对砷还原率的影响试验结果如图9所示。可以看出:随反应进行,砷还原率逐渐升高;还原至7 h时,反应速率加快,砷还原率达最高,为92.84%。继续延长还原时间,砷还原率变化不大,结果与文献[12]研究结论基本吻合。综合考虑,确定最佳还原时间为7 h。

图9 还原时间对砷还原率的影响

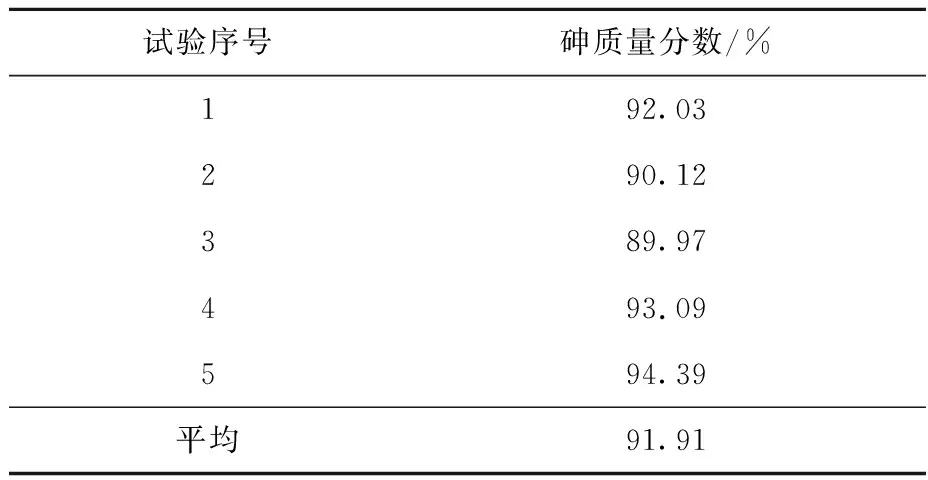

2.3 综合验证试验

根据单因素试验确定最佳加压氧化浸出条件为:浸出温度120 ℃,浸出压力1.2 MPa,浸出酸度120 g/L,浸出时间3 h。最佳还原条件为:盐酸与富砷滤液体积比1.2/1,还原温度75 ℃,氯化亚锡与砷物质的量比1.5/1,还原时间7 h。在上述条件下进行综合验证试验5次,结果见表2。可以看出:所制备单质砷产品中砷平均质量分数为91.91%,比传统方法[12]制备的单质砷纯度高20%以上,达到了制备高纯砷原料要求。

表2 单质砷产品的纯度

加压氧化浸出该工艺相比于常压浸出,能耗虽有所增加,但砷浸出率大大提高,使砷滤饼处理量增大,浸出时间缩短,单质砷产品产量增加,综合评价,可略降低浸出成本[19]。

3 结论

用加压氧化浸出砷滤饼,再用氯化亚锡还原可制备单质砷。适宜加压氧化浸出条件下,砷浸出率达97.86%,浸出后所得富砷滤液中加入氯化亚锡,在适宜还原条件下,砷还原率可达96.84%,最终所得单质砷产品中砷纯度达91.91%,产品纯度较高。与传统常压浸出法制备单质砷相比,加压氧化浸出法绿色环保,能实现有价元素的综合回收循环再利用,并可为下一步制备高纯砷提供原料。