从赤泥酸浸液中分离提取稀土试验研究

2023-08-05李洪博张津榕葛富彪胡振光

李洪博,韩 东,张津榕,姜 雪,葛富彪,胡振光

(桂林理工大学 化学与生物工程学院,广西 桂林 541004)

中国是世界上生产氧化铝的大国[1],氧化铝生产过程中会产生赤泥[2-3]。赤泥碱性高,产量巨大,大量堆积占用土地资源,甚至引发一系列环境污染问题[4-5]。赤泥中含有大量氧化铁、氧化铝、稀土,以及一些贵重金属元素,具有较高回收价值[6-8]。因此,如何高效综合回收赤泥中有价金属越来越受到关注。

目前,针对赤泥综合回收的研究多集中在单一金属元素回收方面,而有关多种金属同时分离提取的研究鲜见报道。赤泥中单一金属回收工艺主要有火法炼铁—酸浸法[9]和碱还原焙烧—溶出磁选—酸浸法[10-12],这些方法或多或少都存在工艺繁琐、流程复杂、能耗大,金属产品纯度不高等缺点[13]。

针对赤泥的特点,试验研究了用N235+TBP协同萃取去除赤泥酸浸液中铁,再用氧化镁浆液去除钪、钛、钒、铝和残余的铁杂质,同时沉淀稀土,最后用P507萃取除杂后液中稀土,制备稀土产品,以期为从赤泥中同时分离提取多种金属元素提供一种可选择的方法。

1 试验部分

1.1 原料、试剂与仪器

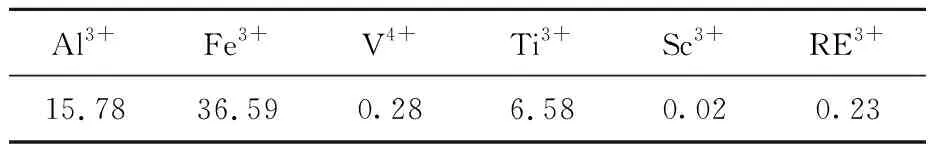

赤泥酸浸液:取自某铝冶炼厂,主要成分见表1。

表1 赤泥酸浸液的主要化学成分 g/L

试剂:HCl(重庆川东化工有限公司)、N235(三辛癸烷基叔胺)(西陇科学有限公司)、TBP(磷酸三丁酯)(天津市富宇精细化工有限公司)、氧化镁(西陇科学股份有限公司),均为分析级,磺化煤油(三门峡中达化工有限公司),P507(2-乙基己基磷酸单2-乙基己基酯)(纯度≥95%,江西奉兴化工有限公司)。

仪器:电感耦合等离子体发射光谱仪(北京华科易通分析仪器有限公司)、水浴锅(上海一恒科学仪器有限公司)、移液枪(大龙兴创试验仪器股份公司)。

1.2 试验原理

由于赤泥酸浸液酸度高,铁、铝金属离子浓度较大,采用传统的沉淀法除铁易形成大量胶体,不易金属元素分离。因此,试验采用溶剂萃取法富集稀土。由于N235在高酸条件下对铁的选择性很好,因此试验选用N235萃取赤泥浸出液中的铁,但N235萃取时易形成第三项,需加入TBP作改良剂,使萃合物溶解度增大,以形成大分子铁萃合物,达到除铁的目的。萃取赤泥浸出液中铁发生的化学反应式为

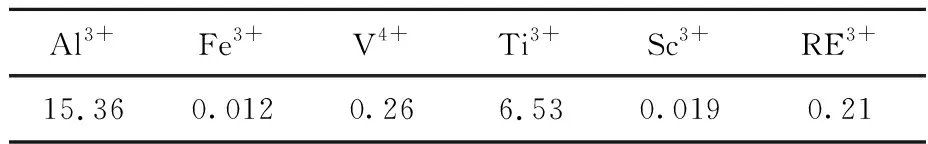

萃取铁离子后萃余液的主要化学组成见表2。

表2 萃取铁离子后萃余液的主要化学组成 g/L

为避免使用碳酸氨/碳酸氢铵去除萃余液杂质时产生氨氮废物,试验选取氧化镁浆液去除萃余液中的钪、钛、钒、铝及残余铁离子,同时沉淀稀土。氧化镁浆液在水中缓慢释放的OH-与萃余液中的金属离子(Men+)反应生成金属氢氧化物沉淀,从而去除杂质,沉淀顺序为Sc3+>Ti3+>Fe3+>Al3+>RE3+,发生的主要化学反应如下:

试验选用P507萃取除杂后液中的稀土,P507为酸性萃取剂,具有较好的金属选择性,反应过程中以二聚体形式与稀土离子发生如下化学反应:

1.3 试验方法

以35%N235+15%TBP+50%磺化煤油作有机相,取100 mL加入到盛有100 mL赤泥浸出液的烧杯中,将烧杯置于磁力搅拌器上萃取铁;萃取铁后萃余液中加入一定质量浓度的氧化镁浆液调节pH沉淀钪、钛、钒、铝离子及剩余铁离子。之后,继续向除杂后液中加入氧化镁浆液调pH沉淀稀土。

将稀土富集物放入烧杯中,加入1 g盐酸,使其刚好溶解;再加入氧化镁浆液调pH=4.2,过滤,得稀土浸出液;烧杯中加入一定量稀土浸出液,再按一定配比加入P507和磺化煤油,将烧杯放在磁力搅拌器上萃取稀土;待萃取达到平衡后用分液漏斗分相,得负载稀土有机相和稀土萃余液。将负载稀土有机相置于烧杯中,加入一定体积6 mol/L盐酸,将烧杯放在磁力搅拌器上反萃取稀土,待反萃取达到平衡后,转移到分液漏斗中分相,采用ICP-OES(电感耦合等离子体发射光谱仪)测定溶液中金属离子浓度,计算金属萃取率,计算公式为

式中:ρB1—初始金属离子(铁、钪、钛、钒、铝、稀土)质量浓度,mg/L;V1—初始溶液体积,L;ρB2—萃余液中金属离子(铁、钪、钛、钒、铝、稀土)质量浓度,mg/L;V2—萃余液体积,L。

2 试验结果与讨论

2.1 除杂

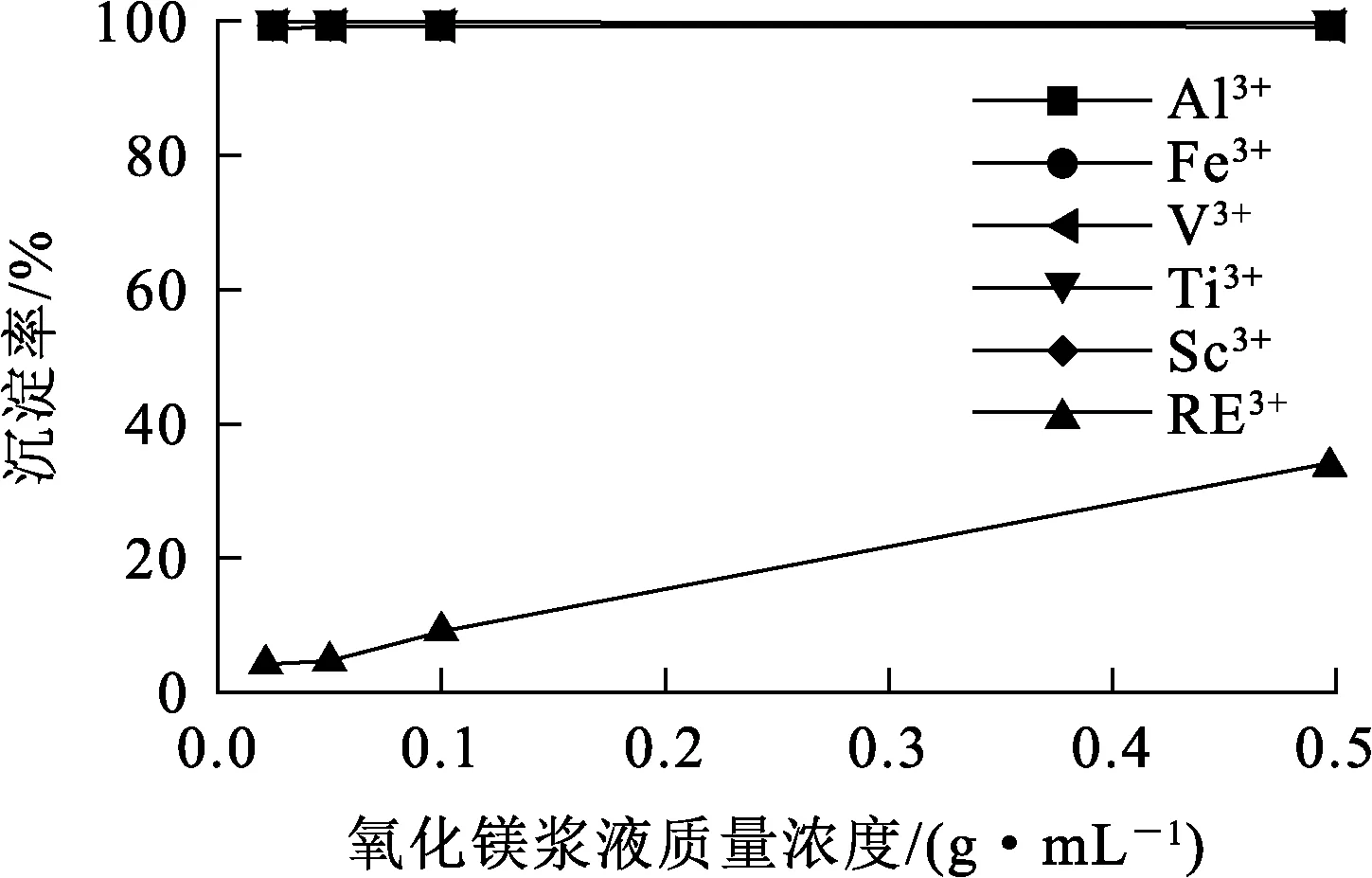

2.1.1 氧化镁浆液浓度对金属杂质沉淀率的影响

在常温、沉淀时间1 h、萃余液pH=4.2条件下,考察氧化镁浆液对稀土和金属杂质沉淀率的影响,试验结果如图1所示。

图1 氧化镁浆液质量浓度对金属沉淀率的影响

由图1看出:氧化镁浆液质量浓度对铁、铝、钛、钪杂质沉淀率影响不大,沉淀率基本都在98%以上;而稀土沉淀率随浆液中氧化镁质量浓度增大而升高。这是因为氧化镁浆液质量浓度越高,单位体积生成金属氢氧化物越多,局部过碱,造成稀土沉淀。综合考虑,选择氧化镁浆液质量浓度为0.05 g/mL。

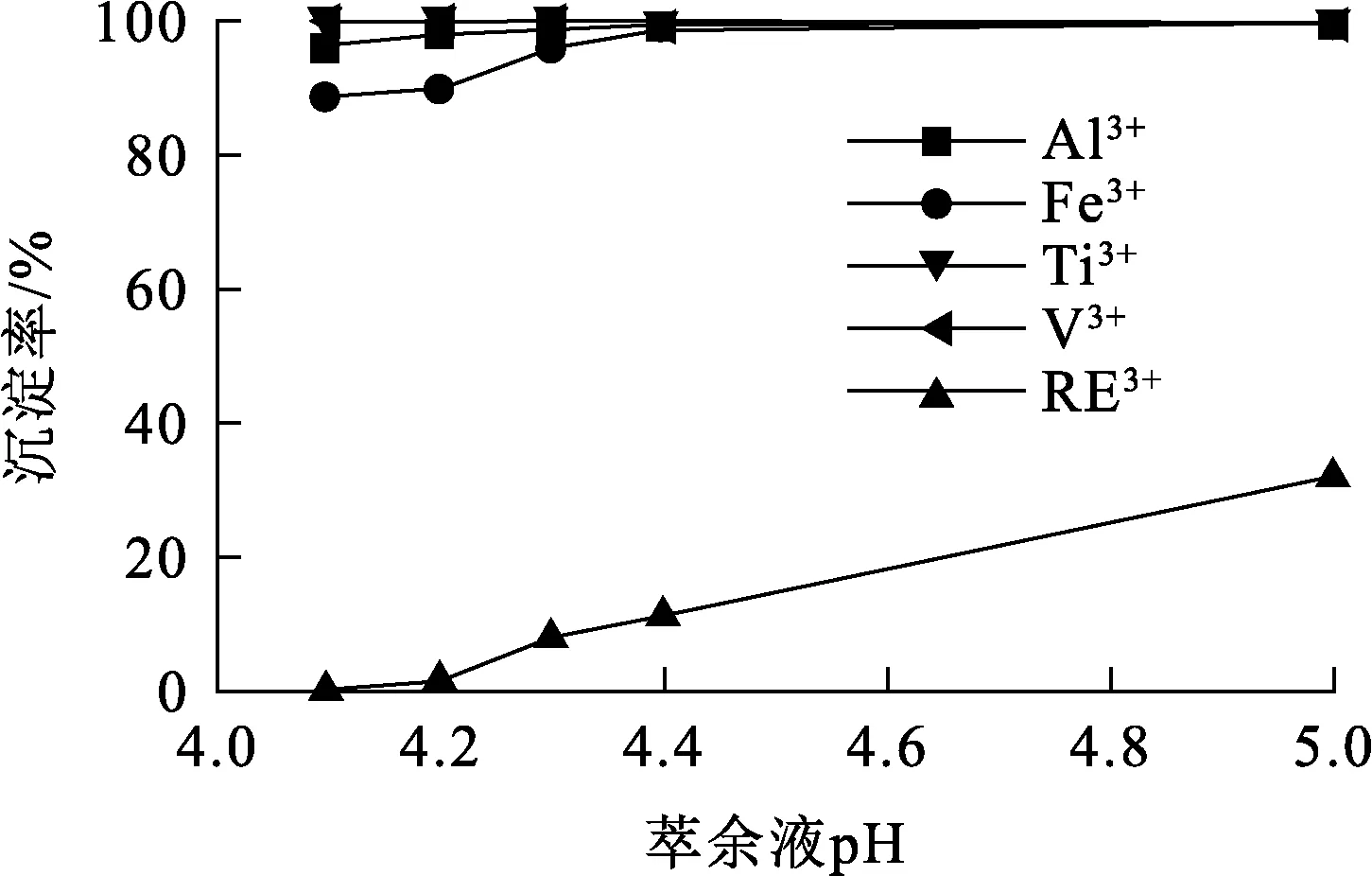

2.1.2 萃余液pH对稀土和金属杂质沉淀率的影响

用0.05 g/mL氧化镁浆液调节萃余液pH,在常温、沉淀时间1 h条件下,考察萃余液pH对稀土和金属杂质沉淀率的影响,试验结果如图2所示。

图2 萃余液pH对萃余液中金属沉淀率的影响

由图2看出:萃余液pH为4.2时,杂质铝、钛、钒等金属离子沉淀率在99%以上,铁离子沉淀率在90%以上;pH低于4.2时,稀土沉淀率较低,可忽略不计,pH升至4.2后,稀土沉淀率呈上升趋势。综合考虑,确定去除铝、钛、钒和剩余铁离子时,调节萃余液pH为4.2。

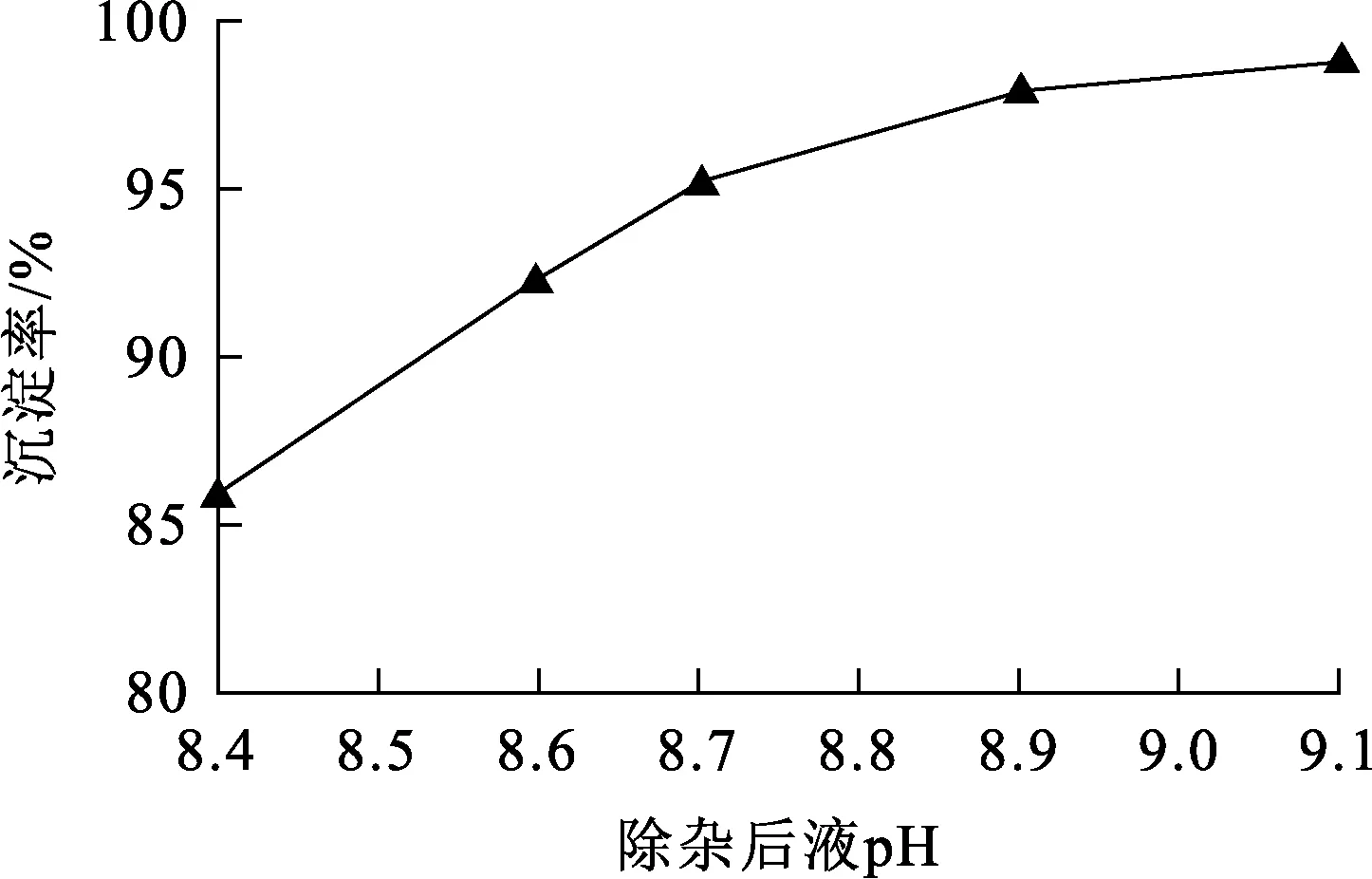

2.1.3 除杂后液pH对稀土沉淀率的影响

在pH=4.2条件下去除金属杂质后,继续加入氧化镁浆液调节除杂后液pH沉淀稀土。在常温、氧化镁浆液质量浓度0.05 g/mL、沉淀时间1 h条件下,考察除杂后液pH对稀土沉淀率的影响,试验结果如图3所示。

图3 除杂后液pH对稀土沉淀率的影响

由图3看出:随除杂后液pH升高,稀土沉淀率不断升高;pH为8.9时,稀土基本沉淀完全,继续升高pH,稀土沉淀率仍有小幅升高。试验中发现,随pH升高,除杂后液中钙离子出现微量沉淀,随氧化镁浆液加入,pH不断升高,未溶解的氧化镁也逐渐增多,且会随稀土一起沉淀,影响稀土纯度。综合考虑,确定沉淀稀土时,以pH为8.9作为终点。

2.2 P507萃取分离稀土

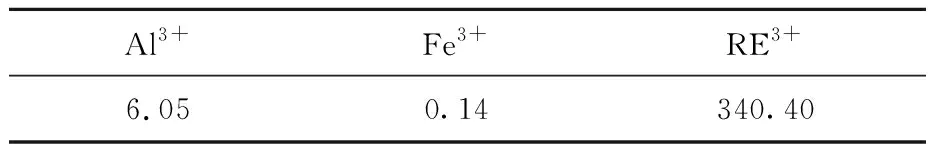

采用盐酸溶解稀土的氢氧化物沉淀,调节溶解液pH至4.2,定容至1 L,过滤得稀土浸出液,主要成分见表3。

表3 稀土浸出液的主要成分 mg/L

2.2.1 萃取剂配比对稀土萃取率的影响

萃取相比Va/Vo=50/1,溶液pH=4.2,常温,萃取时间5 min,磺化煤油为稀释剂,有机相中萃取剂P507体积分数对稀士浸出液中稀土及杂质铁、铝离子萃取率的影响试验结果如图4所示。

图4 P507体积分数对稀土浸出液中稀土和杂质铁、铝离子萃取率的影响

由图4看出:随有机相中萃取剂P507体积分数增大,铁离子萃取率基本不变,接近100%,说明铁离子先被萃取;而稀土离子和铝离子萃取率都随P507体积分数增大而升高;稀土离子萃取率在P507体积分数达35%时达最大,为83.7%;继续增大P507体积分数,稀土萃取率保持不变,而铝离子萃取率仍呈上升趋势。综合考虑,选择萃取剂P507体积分数为35%,即萃取有机相组成为35%P507+65%磺化煤油。

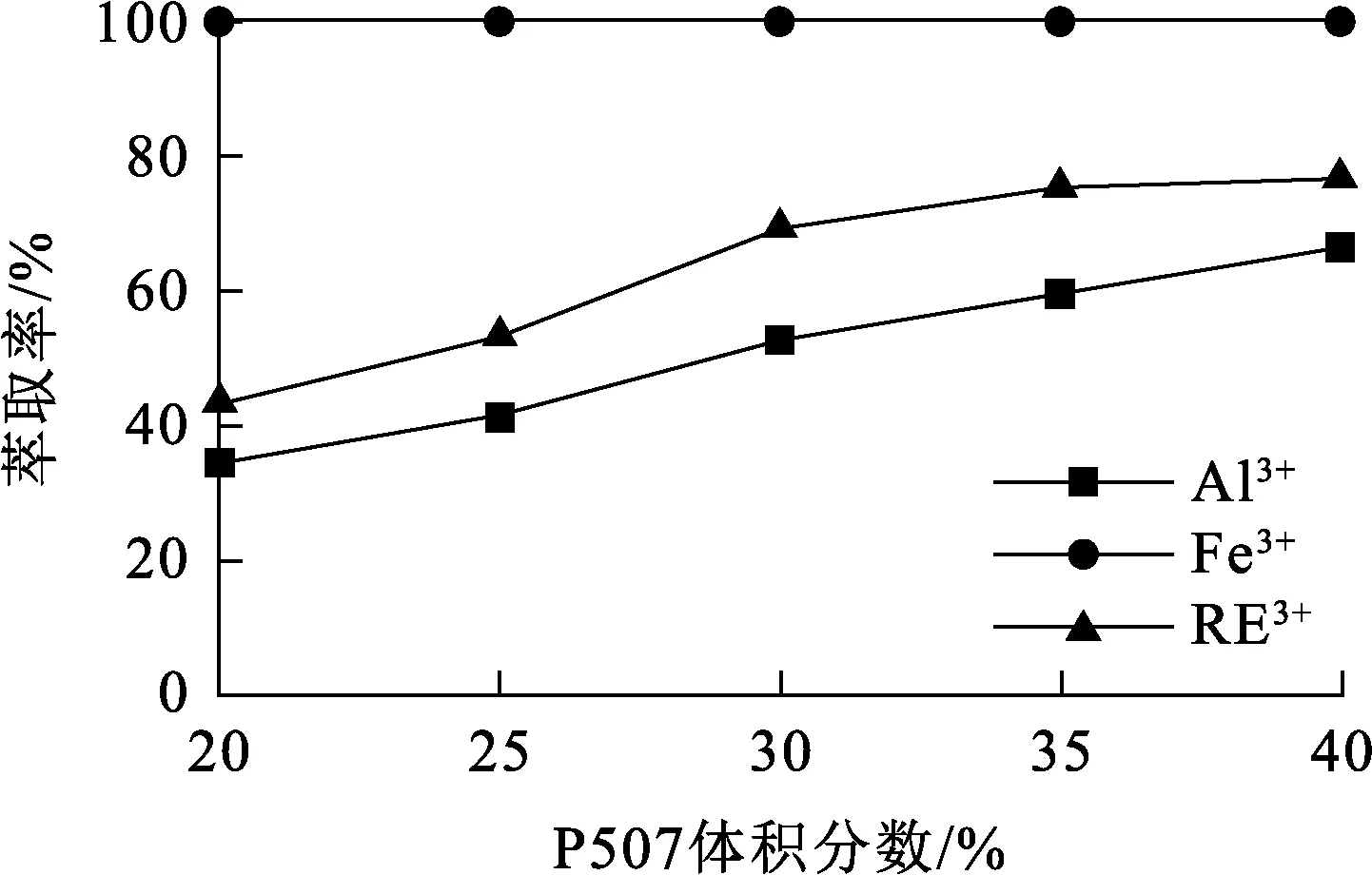

2.2.2 萃取时间对稀土萃取率的影响

萃取有机相为35%P507+65%磺化煤油,萃取相比Va/Vo=50/1,溶液pH=4.2,常温,萃取时间对稀士浸出液中稀土及杂质铁、铝离子萃取率的影响试验结果如图5所示。

图5 萃取时间对稀土浸出液中稀土和杂质铁、铝离子萃取率的影响

由图5看出:随萃取时间延长,铁离子萃取率先大幅升高后趋于稳定;铝离子萃取率随萃取时间延长逐渐升高,稀土离子萃取率则随萃取时间延长而缓慢降低。这是因为随萃取时间延长,铁、铝离子将稀土离子置换下来,导致稀土离子萃取率降低。综合考虑,选择萃取时间为1 min。

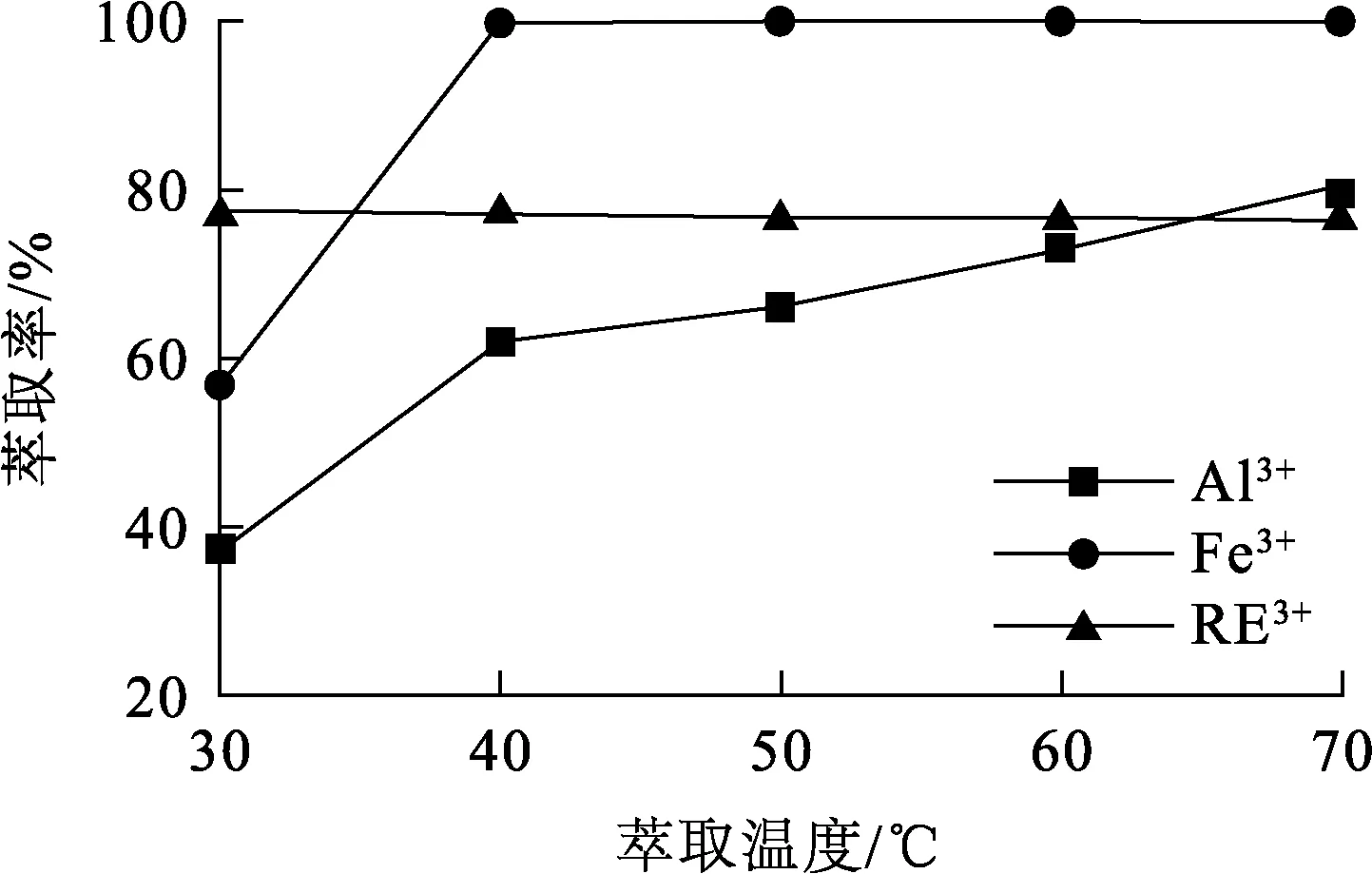

2.2.3 萃取温度对稀土萃取率的影响

萃取有机相为35%P507+65%磺化煤油,萃取相比Va/Vo=50/1,溶液pH=4.2,萃取时间1 min,萃取温度对稀士浸出液中稀土及杂质铁、铝离子萃取率的影响试验结果如图6所示。

图6 萃取温度对稀土浸出液中稀土和杂质铁、铝离子萃取率的影响

由图6看出:铁、铝离子萃取率随温度升高而升高,而稀土离子萃取率随温度升高略有下降。说明铁、铝离子的萃取反应为吸热反应,而稀土萃取反应为放热反应,温度升高,有利于铝、铁离子萃取,抑制稀土离子萃取,从而使稀土萃取率呈下降趋势。综合考虑,确定萃取反应在常温下进行。

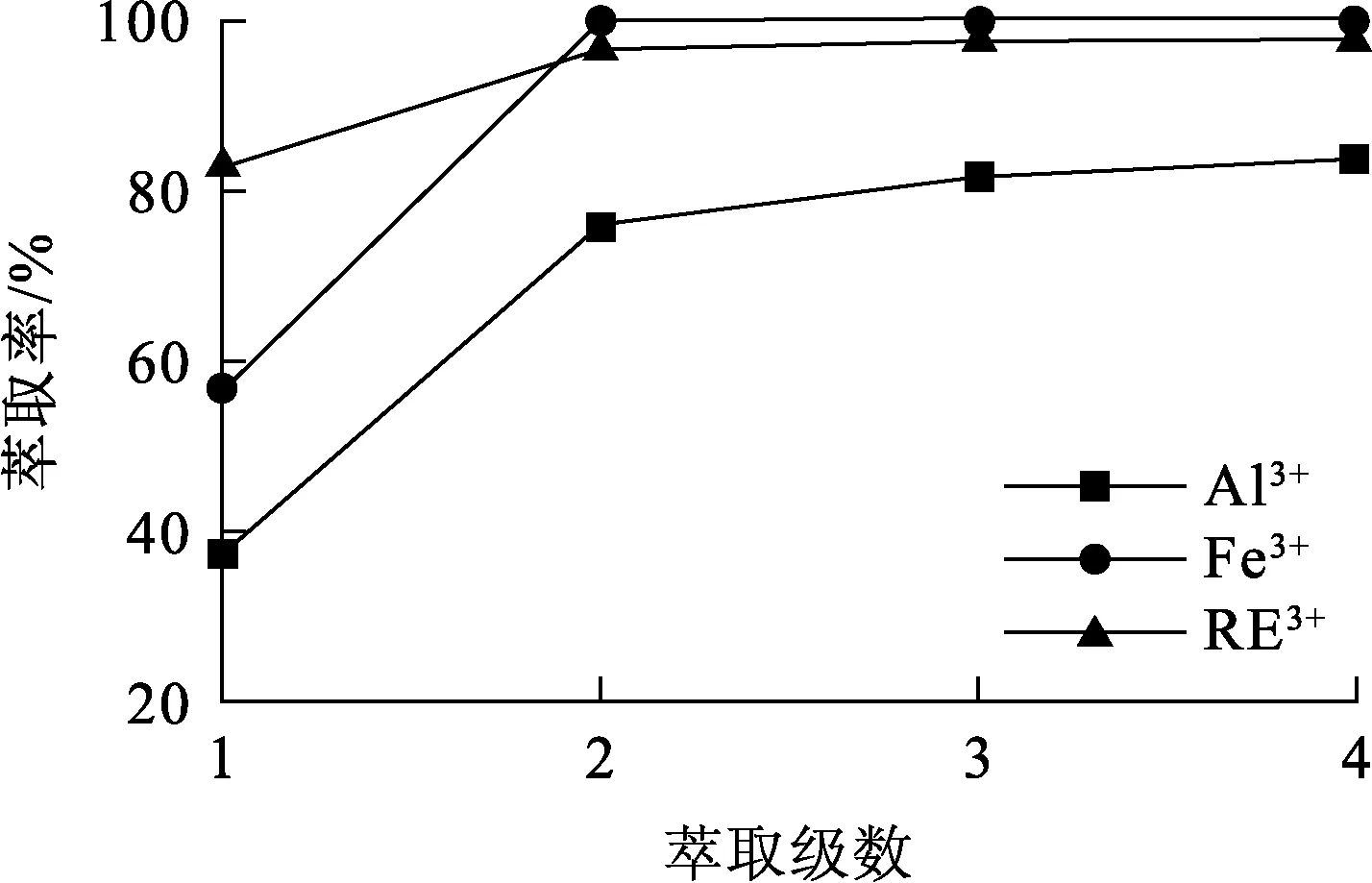

2.2.4 萃取级数对稀土萃取率的影响

萃取有机相为35%P507+65%磺化煤油,萃取相比Va/Vo=50/1,pH=4.2,萃取时间1 min,常温,萃取级数对稀士浸出液中稀土及杂质铁、铝离子萃取率的影响,试验结果如图7所示。

图7 萃取级数对稀土浸出液中稀土和杂质铁、铝离子萃取率的影响

由图7看出:随萃取级数增加,萃取剂对稀土和铁、铝离子萃取率逐渐升高;稀土在2级萃取时基本达萃取平衡点。为了保证稀土萃取率,尽可能地降低杂质元素的萃取,确定萃取级数为2级为宜。

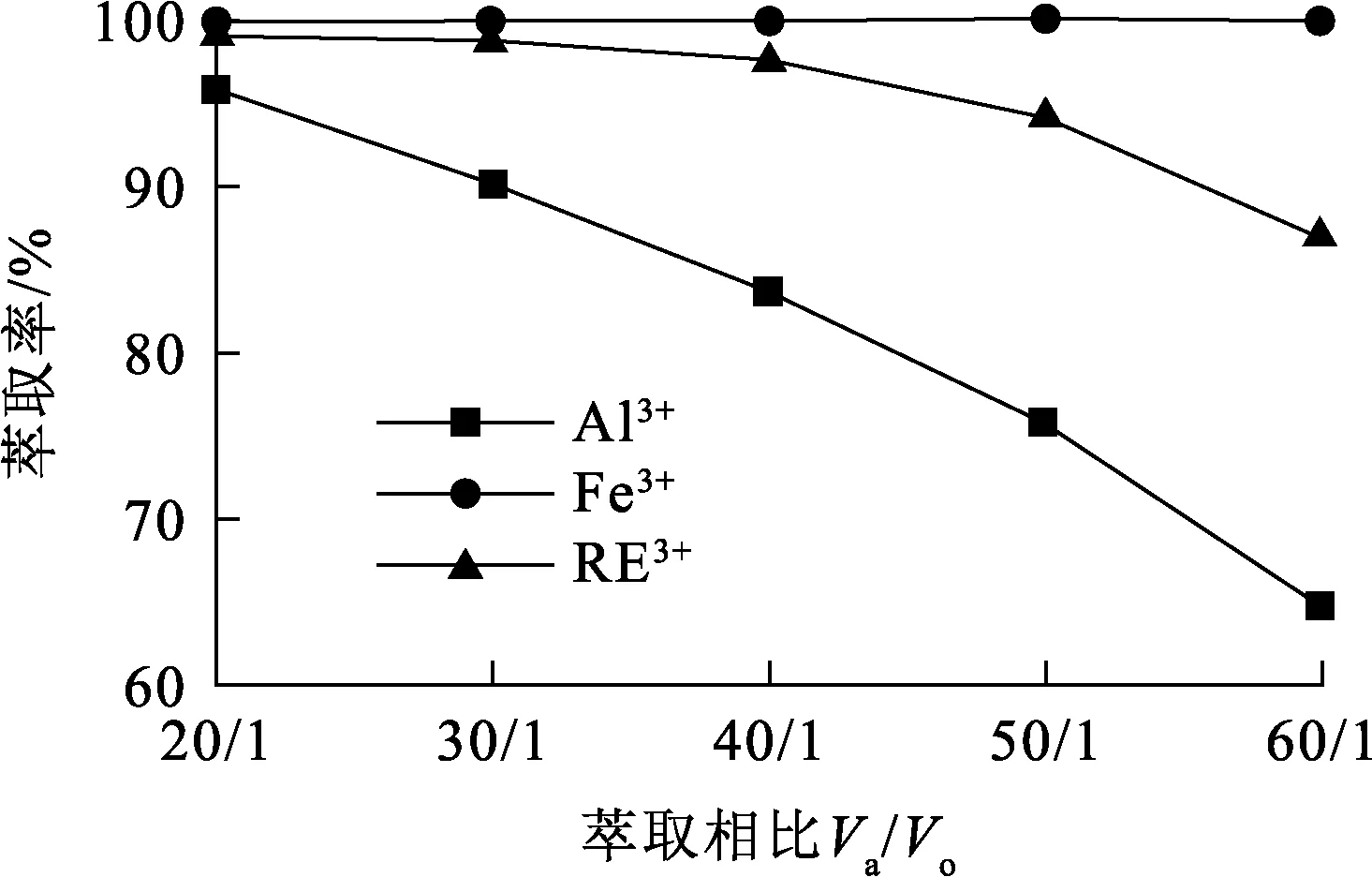

2.2.5 萃取相比Va/Vo对稀土萃取率的影响

萃取有机相为35%P507+65%磺化煤油,pH=4.2,萃取时间1 min,常温,萃取级数为2级时,萃取相比Va/Vo对稀士浸出液中稀土及杂质铁、铝金属萃取率的影响试验结果如图8所示。

图8 萃取相比Va/Vo对稀士浸出液中稀士和杂质铁、铝萃取率的影响

由图8看出:随萃取相比Va/Vo增大,铁离子萃取率不变,稀土离子和铝离子萃取率都逐渐降低,说明随萃取相比Va/Vo逐渐增大,稀土和铝、铁离子总量逐渐升高,造成萃取剂萃取能力减弱,萃取率逐渐降低。综合考虑,确定萃取相比Va/Vo为50/1,此条件下,稀土萃取率可达94.34%。

2.3 盐酸反萃取稀土

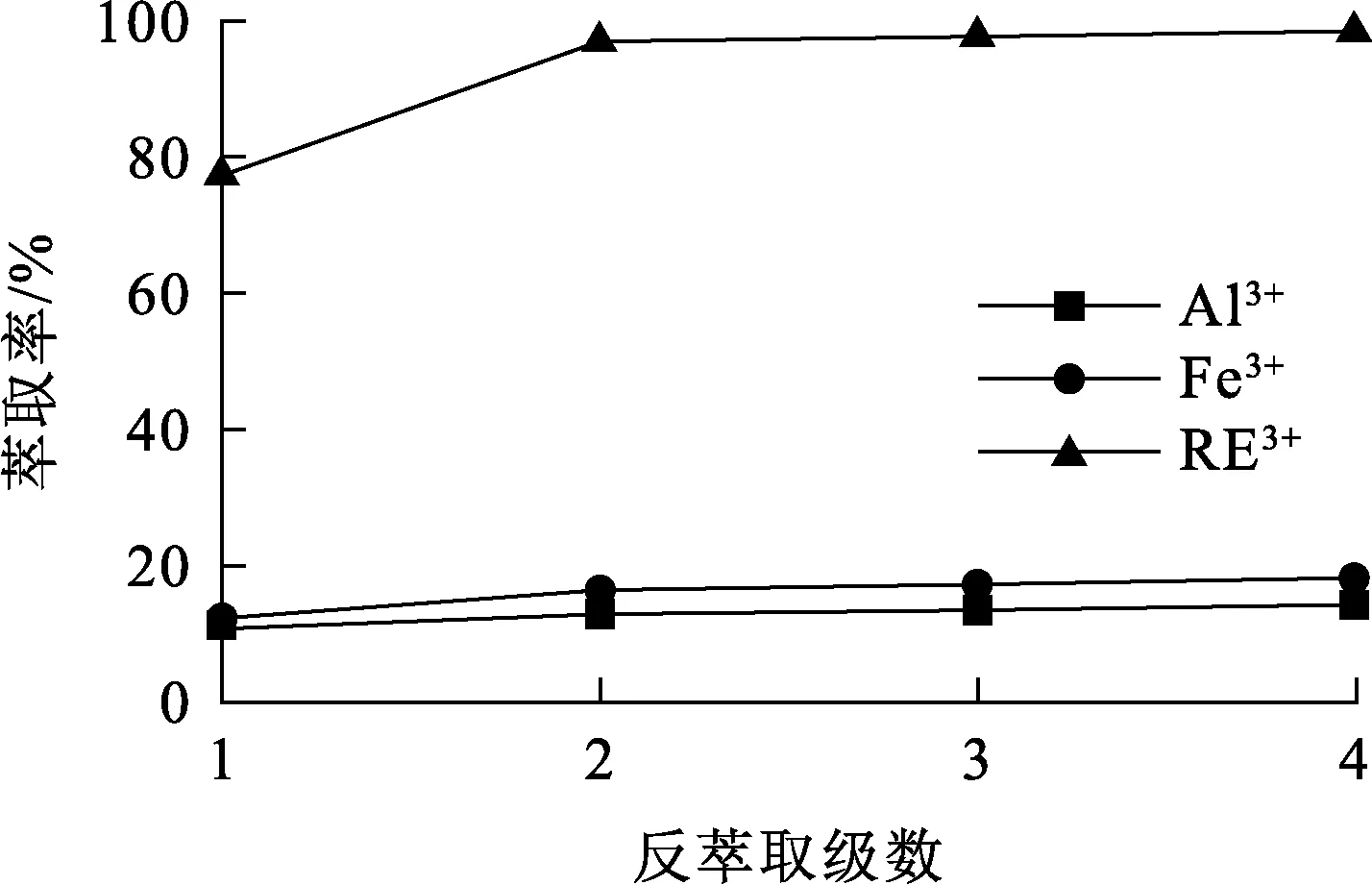

2.3.1 反萃取级数对稀土反萃取率的影响

在盐酸浓度6 mol/L、反萃取时间5 min、反萃取相比Vo/Va=14/1、常温条件下,用盐酸反萃取负载稀土有机相,考察反萃取级数对负载有机相中稀土及杂质铁、铝离子反萃取率的影响,试验结果如图9所示。

图9 反萃取级数对负载有机相中稀土和杂质铁、铝反萃取率的影响

由图9看出:随反萃级数增加,稀土反萃取率逐渐升高,反萃取级数为2级时,稀土反萃取过程基本达到平衡;而铁、铝离子反萃取率较低,低于20%,随反萃级数增加而缓慢增大,综合考虑,确定反萃取级数为2级,此时,稀土反萃取率为97.16%。

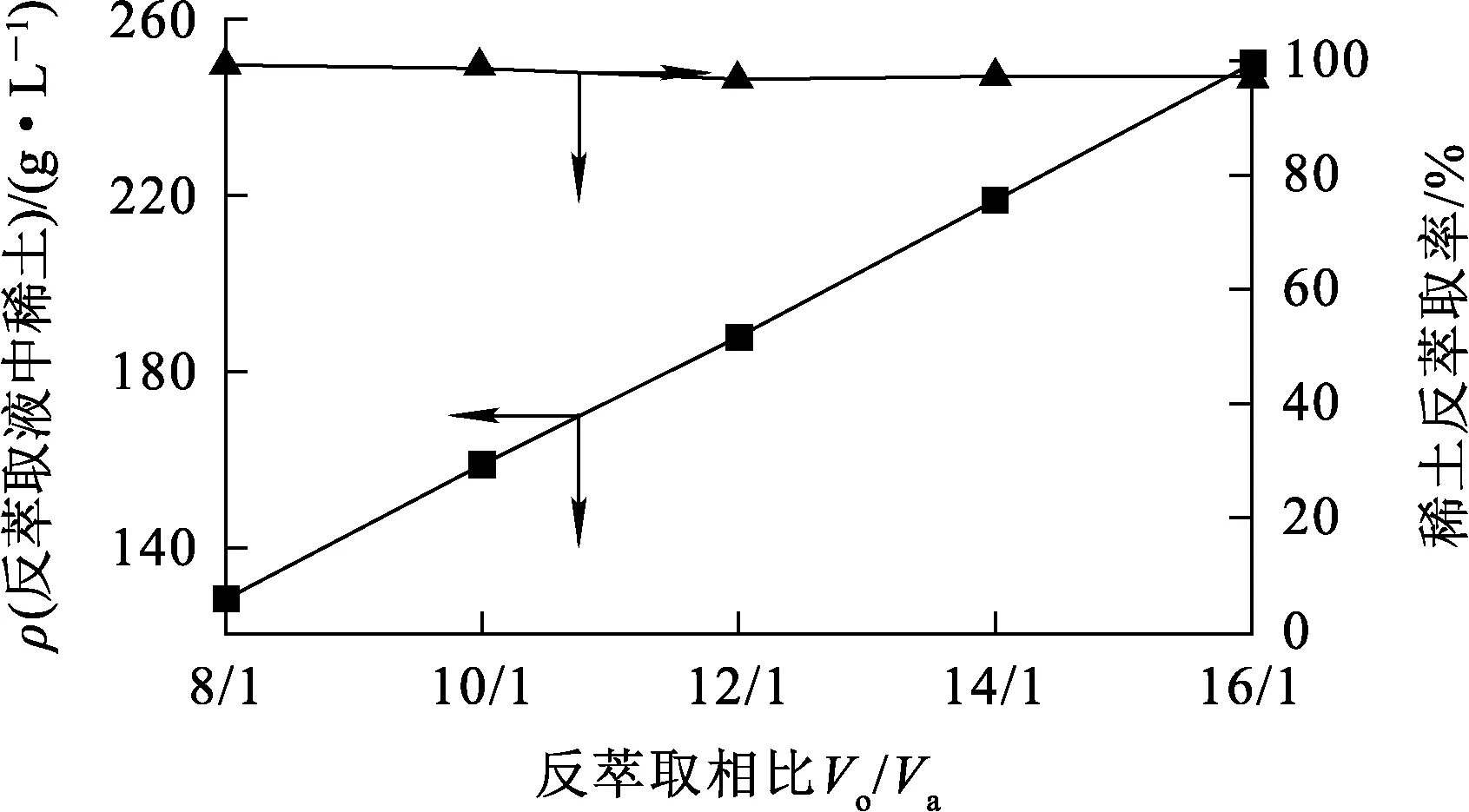

2.3.2 反萃取相比Va/Vo对稀土反萃取率的影响

在盐酸浓度6 mol/L、反萃取时间5 min、常温条件下,用盐酸反萃取负载稀土有机相,反萃取级数为2级时,考察反萃取相比Va/Vo对稀土反萃取率的影响,试验结果如图10所示。

图10 反萃取相比Vo/Va对稀土反萃取率的影响

由图10看出:随反萃取相比Vo/Va增大,稀土反萃取率逐渐降低,反萃取液中稀土质量浓度逐渐增大;Vo/Va从8/1增至16/1时,稀土反萃取率从99.27%降至96.93%;而反萃取液中稀土质量浓度从127 g/L增大至249 g/L;Vo/Va增至12/1,稀土反萃取率为97.22%,反萃取液中稀土质量浓度高于180 g/L,达到此条件即可直接进行稀土分离。保证反萃取率条件下,反萃取液中稀土质量浓度越高越有利于稀土分离,因此,确定反萃取相比Vo/Va=14/1。

3 结论

赤泥酸浸液先通过N235萃取铁,氧化镁浆液调节pH沉淀钪、钛、铝和剩余铁等杂质,使稀土与杂质有效分离;以35%P507+65%磺化煤油为有机相萃取稀土,在常温、萃取时间1 min、萃取相比Va/Vo=50/1条件下进行2级萃取,稀土萃取率可达94.34%;再用6 mol/L盐酸,在反萃取相比Vo/Va=14/1、反萃取时间5 min条件下进行2级反萃取,稀土反萃取率为97.16%。该法可使赤泥浸出液中稀土得到高浓度富集,并与其他杂质离子有效分离,实现赤泥中稀土高效回收,可为赤泥资源的综合回收提供一条思路。