铜镍硫化矿浸出技术研究进展

2023-08-05牛泽锟

牛泽锟,田 磊,刘 燕

(1.江西理工大学 材料冶金化学学部,江西 赣州 341000;2.东北大学 冶金学院,辽宁 沈阳 110000)

镍因具有良好的延展性、耐腐蚀性、耐高温性和高强度等优异性能而逐渐受到关注,是制造高温高强合金、耐热材料、不锈钢的必备基础材料,在冶金、机械制造、交通、国防、航天等诸多领域应用越来越广泛[1-3]。含镍三元负极材料因具有高容量密度,在动力电池这一新兴产业中,逐步取代磷酸铁锂成为主要的负极材料之一。此外,随着球光伏、风能等新能源及对微电网大规模储能的需求不断增加[4-6],镍作为这些领域不可或缺的关键材料,其需求量预计将快速增长,因此,镍行业的未来发展前景广阔。近年来,浸出法因具有反应时间短,目标金属回收率高,工艺绿色环保等优点,已成为镍硫化物提取金属的重要工艺。本文综述了铜镍硫化矿浸出技术的发展现状,系统介绍了加压氨浸、常压浸出、加压酸浸和生物浸出技术的研究进展[7-8]。

1 铜镍硫化矿的形态及分布

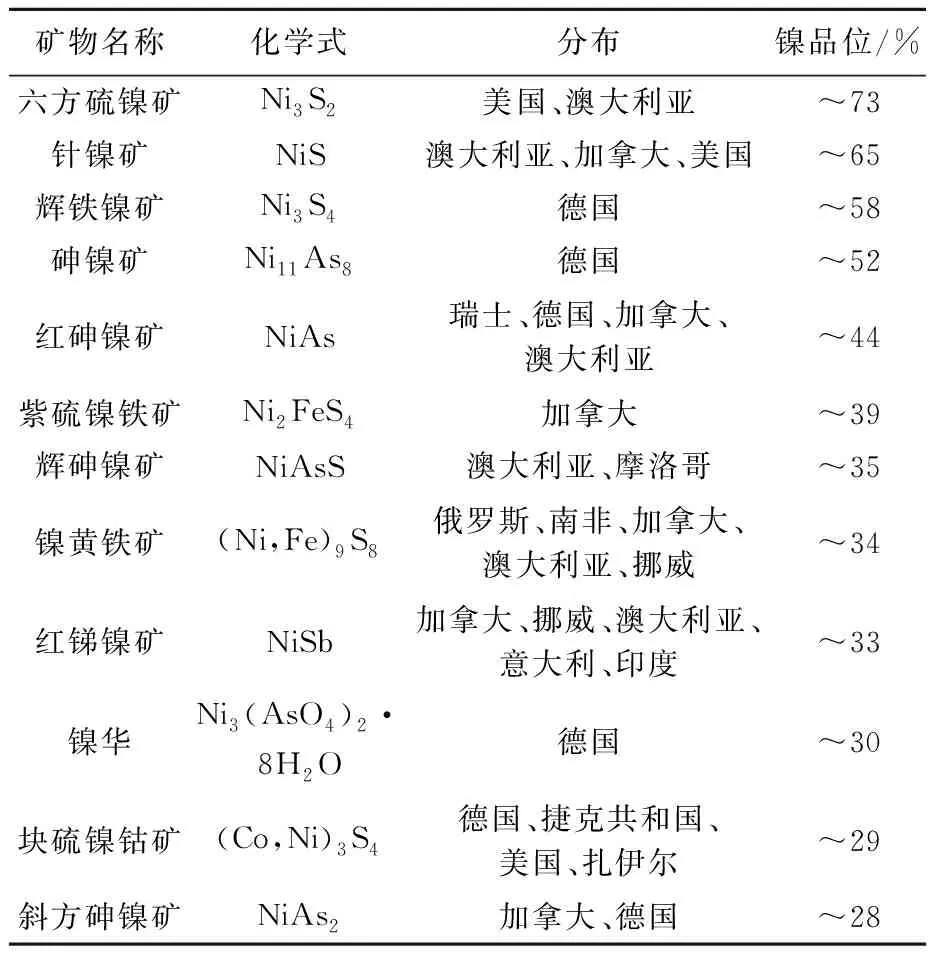

从铜镍硫化矿和氧化镍矿中可提取镍等有价金属,其中镍占比分别为60%和40%。随着氧化镍矿资源的过度消耗,以及从铜镍硫化矿提取金属的技术越来越成熟,铜镍硫化矿日渐成为生产镍产品的主要来源,约占镍产量的70%[9]。铜镍硫化矿是由岩浆中镍、铜、钴和铁等金属结晶沉淀为铜镍硫化物而形成的[10-12]。铜镍硫化矿中含镍矿物的主要形态及分布见表1。

表1 铜镍硫化矿中含镍矿物的主要形态及分布情况

除上述含镍矿物外,铜镍硫化矿中也存在其他伴生无镍矿物,如磁黄铁矿、铬铁矿、黄铜矿和脉石(二氧化硅、氧化镁、氧化铁、氧化铝、氧化钙等)[13-14]。

2 铜镍硫化矿的浸出技术

2.1 加压氨浸法

针对碱性脉石矿物含量较高的低品位铜镍硫化矿,采用常规酸浸法,酸消耗量大,环境污染严重,若矿石中硅含量高,还易产生硅酸盐胶体,造成矿浆固液分离困难;而加压氨浸法既能处理高硅、高碱性脉石矿物的矿石,还可处理含铁、氟、氯、砷、锑等杂质含量较高的矿石[15]。

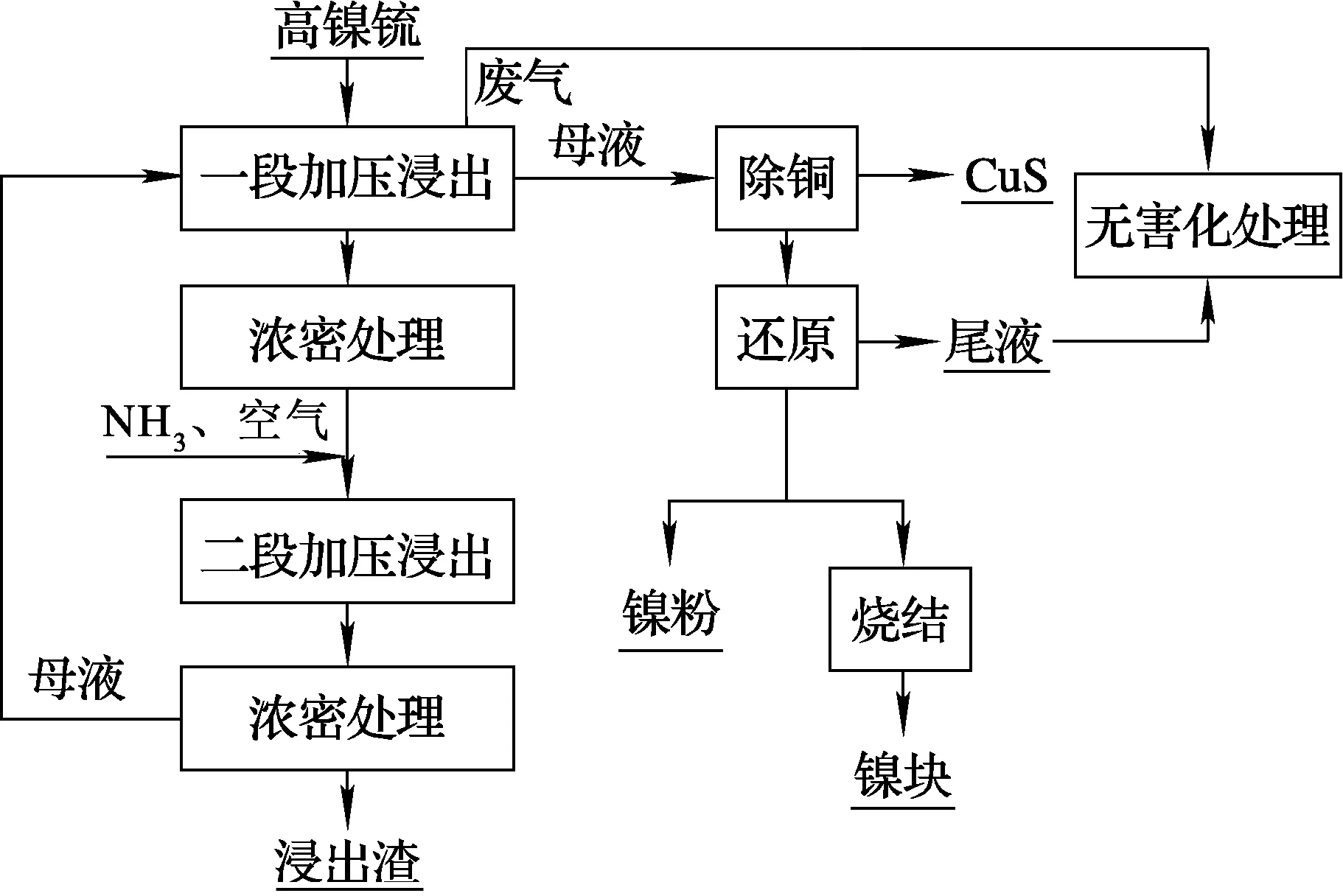

低品位硫化镍精矿和铜镍硫化矿加压氨浸时,通常要求温度为80~100 ℃、氧分压为0.9~1.1 MPa,氧化剂为氧气和氨水,进行两段式浸出。体系中镍、钴与氨分子或铵根离子发生配合反应,形成可溶性配合物,铁则转化为赤铁矿(Fe2O3)进入渣中,硫在完全反应时大部分转化为硫酸根[16-17],工艺流程如图1所示。加压氨浸反应如下[18]:

图1 铜镍硫化矿的加压氨浸的工艺流程

目前世界上共有2家加压氨浸生产硫化镍企业,分别是加拿大Fort Saskatchewan镍精炼厂和澳大利亚Kwinana镍精炼厂[19]。Fort Saskatchewan镍冶炼厂主要采用两段式逆流浸出—压缩空气氧化方法,第一段浸出压力0.8 MPa、温度85 ℃,第二段逆流浸出压力0.9 MPa、温度80 ℃,两段式逆流浸出工艺使铂族金属实际浸出率提升至80%以上[17]。Kwinana镍精炼厂采用三段式浸出法处理高镍锍,三段式浸出法是在两段加压浸出后增加一段常压浸出,目的是提高镍浸出率及氧气利用率,改进后铂族金属浸出率可提升至90%[20]。

采用氨浸法处理碱性脉石矿物含量较高的低品位铜镍硫化矿时,浸出液可循环利用,对环境污染小。李启厚等[15]研究了高碱性脉石低品位混合镍矿在NH3-(NH4)2SO4-H2O体系中的浸出行为与机制,结果表明:在总氨浓度8 mol/L、c(NH3)∶c((NH4)2SO4)=1.5∶1、氧分压1.3 MPa、浸出温度120 ℃、液固体积质量比10∶1的最优条件下浸出2 h,镍浸出率为70.86%。镍浸出率偏低是由于大部分赋存于硅酸盐晶格中的镍因热力学原因导致无法被浸出。

加压氨浸工艺操作简单,对设备腐蚀小,可回收镍矿中大部分硫,可能有效处理含金属较多难分选的矿石;但该工艺对反应设备要求较苛刻,仅适于处理钴和铂族金属含量较低的物料[21],且在浸出前期,未溶解矿物表面易形成钝化层,抑制反应进行,因此需向体系施加较大氧分压,从而会导致能耗增加[22]。

2.2 常压浸出法

常压浸出法在低温条件下进行,无须昂贵的反应设备,能很大程度节约成本和维修费用,且能耗低、操作简单,被认为是一种有潜力的湿法冶金技术。常压酸浸法一般以硫化镍精矿为原料,多用硫酸作浸出剂。常压酸浸的基本流程为:首先分级处理硫化镍矿,之后按一定液固体积质量比与硫酸、硝酸或盐酸混合,再加热浸出,浸出结束后中和处理沉镍,最后回收镍[23]。

丁超[24]研究了用硫酸常压浸出硫化镍精矿,在液固体积质量比3∶1、矿酸比1∶1、浸出温度100 ℃、搅拌速度400 r/min的最佳条件下浸出8 h,镍浸出率达92.87%,浸出受未反应核收缩模型中的内扩散控制。袁飞刚等[25]研究了在硫酸-硝酸混酸体系下对低冰镍的常压酸性浸出及动力学,结果表明:在硫酸浓度0.1 mol/L、硝酸浓度0.75 mol/L、搅拌速度300 r/min、液固体积质量比200∶1、温度70 ℃条件下浸出20 h,镍浸出率为73%,镍的浸出行为符合未反应收缩核模型中的内扩散控制模型。主要反应如下:

蔡楠等[26]提出了一种用机械活化法提高铜镍硫化矿常压浸出率,先将硫化镍精矿与球按照球料比30∶1混合后,在球磨转速600 r/min、球磨时间120 min条件下进行机械活化强化,之后用硫酸浸出。结果表明:在硫酸浓度2 mol/L、次氯酸钠浓度2 mol/L、温度95 ℃、液固体积质量比5∶1、搅拌速度400 r/min条件下浸出120 min,镍、钴浸出率分别达98.50%和98.40%,而未使用机械活化强化的镍浸出率仅为11.42%。这说明机械力学破坏了镍精矿结构,提高了镍精矿浸出性能,并显著提高了常压浸出条件下有价金属浸出率。多数常压浸出工艺都会采用机械活化强化流程,通过破坏铜镍硫化矿晶格结构,使其中有价金属裸露面积增大,提高金属浸出率。

硫酸化焙烧—水浸是一种对原料适应性强、流程短、效率高的镍矿常压浸出工艺。贾志良[27]研究采用硫酸化焙烧—水浸工艺从镍混合矿中提取有价金属,结果表明:最佳工艺条件下,镍、铁、钴浸出率分别达88.99%、83.15%和98.76%;以5%硫酸钠为碱金属硫酸盐助剂,利用碱金属硫酸盐助剂的烧结作用可有效破坏焙烧过程中产生的硫酸盐膜,促进体系中气体内扩散,硫酸钠提供的碱性金属钠离子通过与镍矿中的酸性脉石反应破坏矿物的结构,加快硫酸化进程,从而提高镍回收率,镍、铁、钴浸出率分别提升至98.78%、90.12%、99.15%。硫酸铵因结构稳定、价格低,且产物为铵盐利于回收和重复利用,通常可作为硫酸化焙烧—水浸工艺的助剂。刘欣伟等[28]研究了用硫酸铵焙烧—浸出工艺回收低品位镍磁黄铁矿中的有价金属,硫酸铵与镍磁铁矿混合焙烧后加入氨-硫酸铵溶液进行浸出。结果表明:随体系内氨浓度和溶液pH增大,镁离子与亚铁离子发生水解,浸出率下降;但铜浸出率逐渐增大,使得铜的配合物[Cu(NH3)4]+和[Cu(NH3)2]+形成氧化还原电子对,可将镍磁铁矿中的镍不断浸出,从而提高镍浸出率;在最佳试验条件下镍、铜、铁、镁浸出率分别为89.56%、79.35%、62.56%和58.12%。

氯络氧化浸出法是通过控制反应体系的氧化还原电位来提高镍钴等有价金属浸出率和缩短浸出时间。宁志强等[29]用氯化铁对低冰镍进行常压浸出,结果表明:在浸出温度50 ℃、浸出时间48 h、氯化铁浓度1.4 mol/L、液固体积质量比30∶1的最佳条件下,镍、铜浸出率达87.9%和99.5%;通过三价铁离子将低冰镍中的硫元素氧化成单质硫,避免含硫气体排出,实现绿色浸出,但仍未解决浸出时间长的问题。陈光炬等[30]研究了在FeCl3-HCl体系中协同浸出低冰镍,结果表明:根据三价铁离子在酸性介质中具有强氧化性,盐酸会抑制三价铁离子水解的原理进行浸出,在最佳条件下,镍、钴、铜浸出率分别达98.4%、98.9%、97.3%;在氯化浸出体系中产物一般为溶解度大的金属氯化物和呈疏松多孔状的单质硫,有利于缩短浸出时间和提高有价金属浸出率。

常压浸出因为操作工艺简单、条件温和,设备生产维修成本低,镍浸出率较高,比其他湿法浸出工艺更具优势;通过机械活化强化后的常压酸浸可有效缩短工艺流程并提高有价金属浸出率,但浸出时间长,浸出液分离困难,酸耗较大,浸出渣中镍含量高,变相增加工艺成本;硫酸化焙烧浸出工艺对原料的适应性强,但能耗过高,需进一步处理焙烧产生的废气;氯络氧化和酸浸的协同浸出虽能有效提高目标金属浸出率、缩短工艺流程,但目前仍无法应用于工业化生产[31-32]。

2.3 加压酸浸法

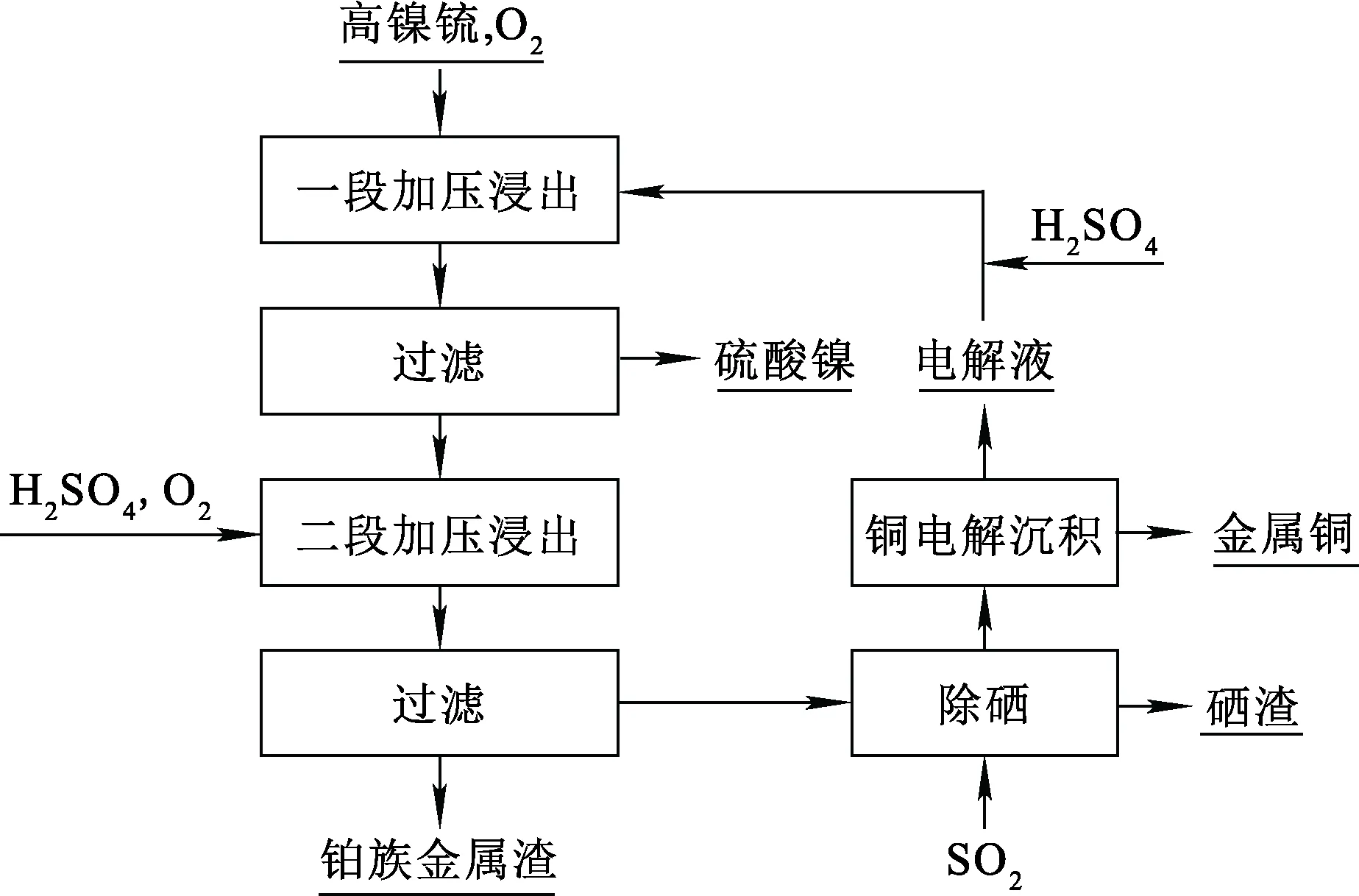

采用加压酸浸法处理铜镍硫化矿,钴浸出率高,但镁会优先于镍、钴等有价金属浸出,增加酸耗,因此更适用于浸出高钴低镁的铜镍硫化矿。考虑到硫化镍矿的特殊矿物学特性,常将氧气作为从硫化镍矿中提取镍的氧化剂。根据亨利定律,随氧气分压增大,萃取速度显著加快。氧压酸浸因具有浸出率高、浸出时间短等优点,近年来受到越来越多关注。加压酸浸常以氧气为氧化剂,各类酸溶液(多为硫酸、硝酸)为浸出剂,通过改变浸出条件(温度、压强、液固体积质量比、浸出时间等)从硫化镍矿中提取目标金属,也可选择性浸出其他金属[33],工艺流程如图2所示。主要反应如下:

图2 铜镍硫化矿的氧压酸浸工艺流程

硫化镍矿浸出主要反应如下:

Mcdonald等[34]对低品位硫化镍精矿的高温氧压浸出工艺的机制和元素走向进行了研究。结果表明:在温度250 ℃、固液质量体积比1∶10、氧分压0.7 MPa条件下浸出2 h,镍、钴浸出率均可达99%;用低氧分压(100 kPa)控制硫化矿原料的氧化过程,镍、铁、铜硫化物的氧化有先后顺序,黄铜矿和黄铁矿最后被浸出,导致铜、钴浸出速率变慢;另外以硫酸镁为缓冲液,可使赤铁矿快速沉淀,减少碱式硫酸铁的形成,利于渣的储存。

Huang K.等[35]研究了从低品位硫化镍矿氧压酸浸液中回收镍、钴、铜,该技术分4个步骤:氧压酸浸、溶剂萃取分离铜、高温水解沉淀除铁、硫化钠选择性沉镍和钴。铜总回收率可达95%以上,镍和钴总回收率均在99%以上,铁、镁、钙等杂质去除率也均接近99%,回收有价金属效果较好,且对环境友好,适用于处理镍、钴、铜含量较低,且同时存在铁、钙、镁等杂质金属离子浓度相似的溶液。谢铿等[36]研究了氧压酸浸赞比亚某硫化镍精矿,在最佳浸出条件下,镍、钴浸出率可达99%。

加压酸浸工艺经过几十年的发展,相对比较成熟,适合处理低品位复杂共伴生的硫化镍矿。该工艺具有有价金属浸出率较高、工艺流程短等优点;但设备昂贵,还存在结垢严重问题,需要定期停产清理釜体,会影响工厂生产效率,且因前期投资和维修费用高,使其在工业化应用中相较其他浸出工艺略呈劣势[37]。

2.4 生物浸出法

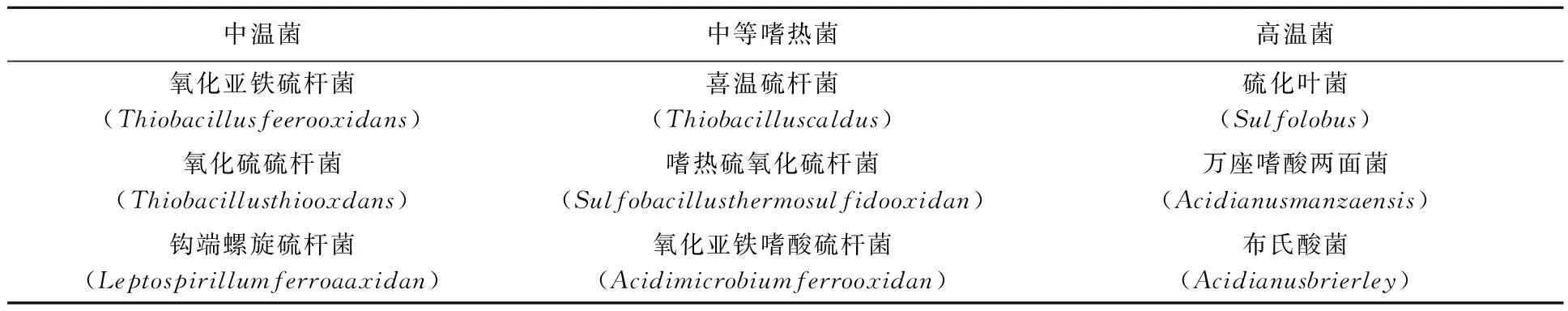

生物浸出法具有投资成本低、工艺流程相对简单、操作简便和环境污染小等优点[38],主要用于低品位难处理镍硫化矿,如贫细杂矿、废矿、表外矿及难采矿[39]等。生物浸出法是通过微生物的新陈代谢或代谢产物将硫化矿中不溶性矿物转化为可溶性矿物进行回收,浸出过程主要包括化学氧化、生物氧化和原电池反应,浸出原理如图3所示。目前,浸出镍硫化矿的生物菌群有20余种,按生长最佳温度可分为中温菌、中等嗜热菌和高温菌[40-41],铜镍硫化矿生物浸出常用菌种见表2。

表2 铜镍硫化矿生物浸出的常用菌种

孙建之[42]研究了用生物浸出法浸出高镁硫化镍矿,所用菌种为混合菌,由亚铁氧化酸硫杆状菌(51.29%)、嗜酸铁杆菌(19.31%)和氧化亚铁钩端螺旋菌(19.31%)组成。结果表明:在矿石粒径小于-74 μm占72.11%、硫酸添加量300 kg/t、矿浆密度5%、接种量12.88%条件下,镍浸出率89.43%,铜浸出率为36.78%,钴浸出率84.07%,镁浸出率49.19%;对有价金属浸出率影响最显著的因素是矿石粒径,对杂质离子(Mg2+)浸出效率影响最显著的因素是硫酸添加量;适宜条件下,采用生物浸出法可使有价金属与杂质离子有效分离,从而提高有价金属浸出率。

Santos等[43]研究了用中温铁氧化菌对硫化镍矿进行生物浸出,并考察了添加Fe2+对浸出的影响。结果表明:适宜条件下,镍浸出率达70%,而Fe2+的加入不会影响细菌浸出,因为硫化镍矿的溶解提供足够亚铁离子供细菌生长;另外,单质硫是在磁黄铁矿表面产生的,磁黄铁矿先于镍黄铁矿溶解,表明镍黄铁矿只有在高电位下才会溶解。

张水龙等[44]为探究生物浸出低品位、难处理、成分复杂的铜钴镍多金属硫化矿综合回收铜、钴、镍等有价金属的可行性,针对某铜钴镍多金属硫化矿开展了生物摇瓶浸出与柱浸试验研究。结果表明:适宜条件下,生物摇瓶浸出后进行生物柱浸试验,接菌浸出60 d后,铜、钴、镍浸出率分别为7.32%、27.47%和27.08%,与无菌浸出相比,钴、镍浸出率均提高近8%,说明细粒有菌条件利于金属浸出;浸矿菌群组成分析结果表明,嗜酸硫杆菌属和钩端螺旋菌属为主要优势菌;浸出温度对有价金属浸出率影响最为显著,Fe2+浓度影响不大,无须额外添加Fe2+。

聂圆圆等[45]研究了嗜酸浸矿细菌浸出多金属硫化矿尾矿。以某金属矿的酸性矿井水为接种物,定向富集筛选获得一株具有嗜酸、氧化亚铁离子能力的浸矿细菌(WT2020),并用于浸出多金属硫化矿尾矿。结果表明:在最优接种量15%、矿浆质量浓度100 g/L条件下浸出28 d,铜和镍浸出率分别达55.23%和72.09%。

近年来,生物浸出技术发展日趋成熟,在处理低品位难处理镍硫化矿方面优势明显,但存在培育细菌与浸出周期过长等缺点,且浸出机制尚未明确,还难以大规模工业化应用;另外,生物氧化过程放热,每种细菌只能在一定温度范围内存活,随反应进行,温度升高可能导致菌群失活。因此选育稳定高效的浸矿菌种,提高浸矿菌种对不同温度、离子的耐受性是未来的研究方向之一[46]。

3 结论与展望

采用湿法浸出技术提取有价金属,因具有浸出时间短、目标金属回收率高、工艺绿色等优点,近年来已成为从铜镍硫化矿中提取镍及其他有价金属的重要工艺。加压氨浸工艺操作简单,对设备腐蚀小,可回收镍矿中大部分硫,有效处理含较多难分选金属的矿石,但在优化氨的回收、钴等贵金属浸出率等方面仍需进一步研究;常压浸出操作工艺简单,条件温和,镍浸出率较高,是目前湿法处理低品位硫化镍矿的首选工艺,通过机械活化或协同浸出可有效增加有价金属浸出率并缩短浸出时间,但离工业化应用仍有一定距离,故如何扩大规模是今后的研究重点;加压酸浸工艺相对较成熟,适合处理低品位复杂共伴生的硫化镍矿,有价金属浸出率较高,工艺流程短,但尚未实现工业化应用,究其原因是与传统火法冶炼工艺相比流程长、规模小、效率低,因此暂无竞争优势;生物浸出技术发展日趋成熟,在处理低品位难处理镍硫化矿方面优势明显,但大规模应用还需在未来选育稳定高效的浸矿菌种,提高浸矿菌种对不同温度、离子的耐受性。

随着高品位硫化镍精矿资源的枯竭和镍需求的快速增长,研发从铜镍硫化矿中高效、清洁地提取镍及其他有价金属的湿法工艺,对镍产业的持续健康发展具有重要的战略意义。