汽车座椅PVC 面料打孔设计对面料力学性能影响分析

2023-08-05王硕韦东林杨松霖

王硕、韦东林、杨松霖

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

汽车座椅PVC 面料打孔设计,作为汽车座椅设计中的重要元素,可以在整车设计方案中体现设计师的风格意图,同时在动静态感知中,也有良好的表现,例如视觉感观、座椅通风、皮革手感和气味等。随着大众审美的不断提升以及对汽车认知概念的不断更新,各大主机厂对汽车审美也一直在提高。现如今客户在选购汽车时,造型设计逐渐成为汽车购买的重要参考点之一。

座椅的设计在整个汽车内饰造型设计中,起到了关键作用。有数据表明,人们在观察某一物体时,前20 s 给人最直接视觉传达就是大面积色块搭配;在20 s 后的视觉感官中,细节的设计尤为的加分,而座椅的色块搭配正好占据了设计中的绝大部分。所以在前期设计过程中,皮革面料的孔型设计,便成为了座椅外观设计的其中一个重要因素[1]。

皮革打孔设计对皮革本身的力学性能是一种考验,也可以称作是一种“破坏性工艺”。其考验的是皮革在打孔后,是否既能够满足设计要求,也能够满足车企车规等力学性能要求。为了验证皮革面料在不用孔型条件下,是否能够满足企业标准和力学性能要求,本文作者以常规孔型设计为基础,孔径、孔距为变量进行排列组合。通过拉延强度、切口撕裂强度两项力学性能试验进行验证,不同孔型条件是否符合标准,并得出最终结论。

1 实验材料

本文研究所使用的PVC 面料所有试样,由同一供应商提供,采用同一种生产工艺。PVC 试样符合市面上大部分企业标准的配方,仅改变打孔参数[2]。

孔径是指孔的直径;孔距指的是2 个孔的中心距,即第一个孔的中心到第二个孔中心的距离(图1)。为了保证试验样品能够覆盖更多的孔型设计方案,将孔径与孔距的选择范围,设立在常规与非常规2 种条件之间进行排列组合。孔径参数范围:0.7 ~1.4 mm ;孔距参数范围:4.0 ~7.0 mm。

图1 孔径和孔距示意图

(1)常规范围:孔径为0.9 ~1.2 mm ;孔距为5.0 mm和6.0 mm。

(2)非常规范围分为上下限值。上限孔径:1.3 mm、1.4 mm,上限孔距:7.0 mm;下限孔径:0.7 mm 和0.8 mm,下限孔距:4.0 mm。

孔径和孔距的选择排列组合方式有2 种,分别为同一种孔径与不同孔距进行排列,以及同一种孔距与不同孔径进行排列,共得出32 种组合[3]。

2 试验方法

2.1 拉伸强度

拉伸强度是指材料在受到拉伸力作用下所能承受的最大应力值。在工程设计和材料选择中,拉伸强度是一个非常总重要的参数,它直接影响材料的使用寿命和安全性能。拉延强度测试依据通用汽车世界范围工程标准GMW3010-2014 Code H 断裂加载力测试进行。测试参数如下。

测试拉伸方向:垂直机械方向≥200 N ;试样尺寸:260.0 mm×50.0 mm,纵向、横向各取3 个样片,取样以面料经纬向为基准(图2),横向为平行于纬向,纵向为平行于经向;实验室环境:环境温度为(22±3)℃ ,环境湿度为(50±5)%RH;测试速度:以(100.0±5.0)mm/min 条件下的试验速率进行拉伸,试验始标距为 100.0 mm;预置应力:5 N。

图2 面料经向、纬向示意图

2.2 切口撕裂强度

切口撕裂强度是指在拉伸过程中,材料在断裂前所承受的最大拉力。它是衡量材料抗撕裂性能的一项重要指标,通常用于评价纸张、织物和皮革等柔性材料的品质。切口撕裂强度依据ISO 13937-2-2000《纺织品.织物撕破特性.第2 部分:裤形试样撕破强力的测定(单舌法)》进行测试。测试参数如下。

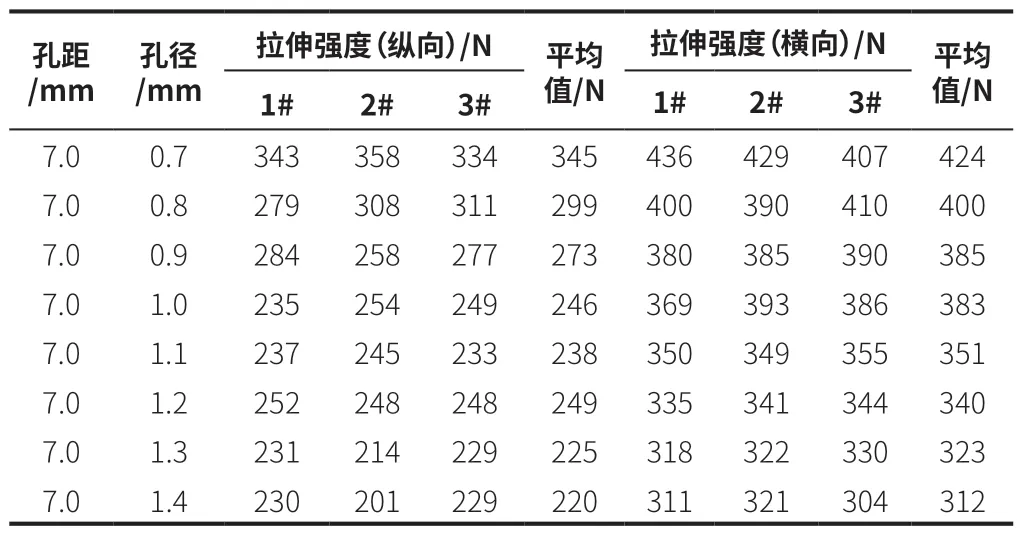

拉伸方向:垂直机械方向≥2 0 N ;试样尺寸:50.0 mm×200.0 mm,纵向、横向各取3 个样片,取样以面料经纬向为基准,横向为平行于纬向,纵向为平行于经向;实验室环境:环境温度为(22±3)℃ ,环境湿度为(50±5)%RH;测试速度:以100.0 mm/min 的速度拉伸直至断裂;切口要求:从宽度中心开始做一个长度为100.0 mm 的纵向夹缝,在试样的末切端初标记撕裂结束25.0 mm,以指测试结束时撕裂的位置(图3)。

图3 切口撕裂强度测试试样尺寸要求

3 实验结果与分析

3.1 同孔距不同孔径的实验结果

将变量设定为孔距不变,孔径递增进行测试。孔距分别为0.7 mm、0.6 mm、0.5 mm 和0.4 mm 的测试结果如表1 ~表4 所示。

表1 孔距为7.0 mm、孔径为0.7 ~1.4 mm 时拉伸强度试验结果

表2 孔距为6.0 mm、孔径为0.7 ~1.4 mm 时拉伸强度试验结果

表3 孔距为5.0 mm、孔径为0.7 ~1.4 mm 时拉伸强度试验结果

表4 孔距为4.0 mm、孔径为0.7 ~1.4 mm 时拉伸强度试验结果

从试验数据可知,相同配方的PVC 面料,孔距不变,孔径由0.7 mm 递增至1.4 mm。随着孔径的递增,PVC 面料所承受的拉力呈现出递减状态。根据试验标准,在打孔后横向与纵向最小承受力要求≥200 N,据此统计,表1 ~表4 中标注为红色的数据则是失败组合。也就是说, 7.0 mm 孔距条件下合格率达到100%;6.0 mm 孔距条件下,除1.3 mm 孔径与1.4 mm 孔径组合失败外,合格率达到75%;而5.0 mm 孔距失败较多,合格率仅有25%;4.0 mm 孔距条件下则全部失败[4]。

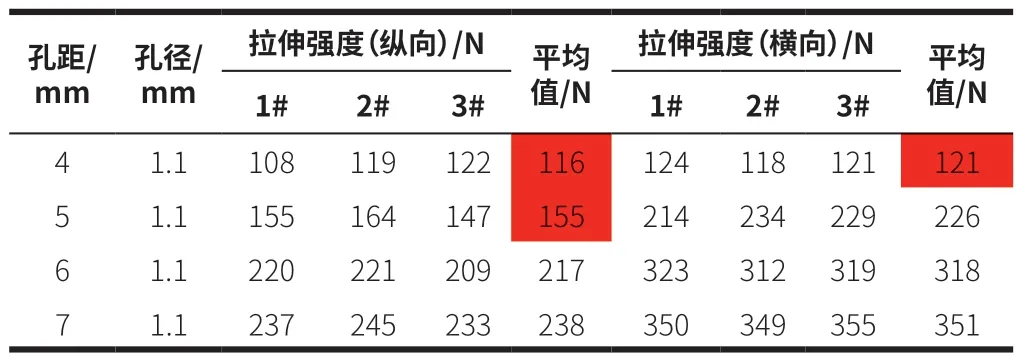

3.2 同孔径不同孔距的拉伸强度的实验结果

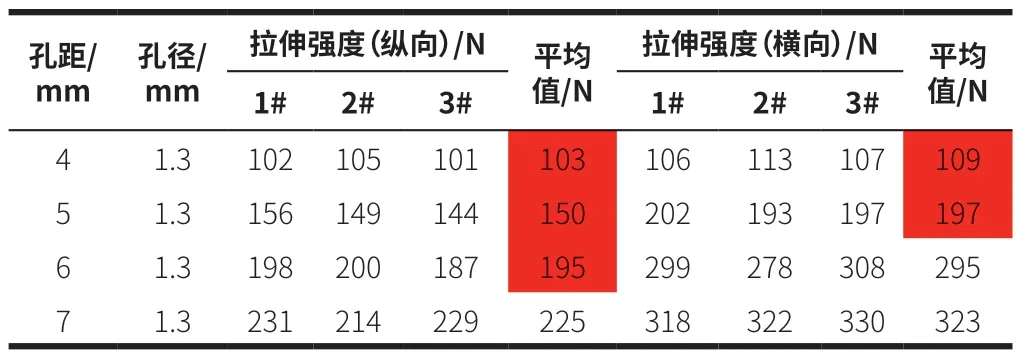

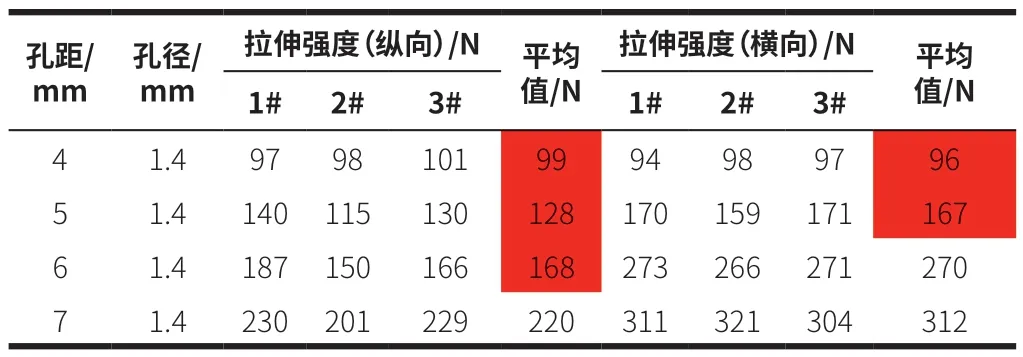

变量设定为孔径不变,孔距递增进行测试。孔径分别为0.7 mm、0.8 mm、0.9 mm、1.0 mm、1.1 mm、1.2 mm、1.3 mm 和1.4 mm 的测试结果如表5 ~表12 所示。

表5 孔径为0.7 mm、孔距为4.0 ~7.0 mm 拉伸强度试验结果

表6 孔径为0.8 mm、孔距为4.0 ~7.0 mm 拉伸强度试验结果

表7 孔径为0.9 mm、孔距为4.0 ~7.0 mm 拉伸强度试验结果

表8 孔径为1.0 mm、孔距为4.0 ~7.0 mm 拉伸强度试验结果

表9 孔径为1.1 mm、孔距为4.0 ~7.0 mm 拉伸强度试验结果

表10 孔径为1.2 mm、孔距为4.0 ~7.0 mm 拉伸强度试验结果

表11 孔径为1.3 mm、孔距为4.0 ~7.0 mm 拉伸强度试验结果

表12 孔径为1.4 mm、孔距为4.0 ~7.0 mm 拉伸强度试验结果

根据试验数据可知,相同配方的PVC 面料孔径不变,孔距由4.0 mm 递增至7.0 mm,随着孔距的递增,PVC 面料所承受的拉力也呈现出递增状态。根据试验标准,在打孔后横向与纵向起始拉伸力要求≥200 N,据此进行统计,表5 ~表12 中标注红色的数据则为失败组合。经统计,0.7 mm 和0.8 mm 孔径条件下合格率最高达到75%;0.9 mm、1.0 mm、1.1 mm 和1.2 mm孔径条件下合格率为50%;1.3 mm 和1.4 mm 孔径条件下,合格率仅为25%。

3.3 切口撕裂强度试验结果

分别在每一种孔距条件下进行不同孔径的切口撕裂强度试验,试验结果如表13 所示。

表13 切口撕裂强度试验结果

根据切口撕裂强度试验数据可知,试验结果的合格率极高,32 组数据中,合格率达到90%。失败的组合集中在4 mm 孔距,孔径分别为1.2 mm、1.3 mm 和1.4 mm,而孔径和孔距均为极限取样值[5]。

4 实验结论

本文通过某座椅PVC 面料打孔设计对力学性能影响的试验研究,可以得到以下结论。

(1)孔间距是对打孔面料拉力值合格率产生影响的关键因素。试验数据显示,在相同孔间距组合范围条件下,孔径由小到大逐步递增,则拉力值数据整体呈递减趋势。合格的样片集中在6.0 mm和7.0 mm 孔间距的组合范围中,而4.0 mm 和5.0 mm 的组合合格率却是不到半数。由此可知,孔间距数值的大小是决定面料是否合格的重要因素。所以在实际设计中,PVC 面料打孔的孔间距越大,所能承受的拉力值也就越大,合格率也就越高。

(2)在相同孔径不同孔间距的组合中,孔距的变化由小到大为逐步递增,拉力值的测试结果也为递增状态,其中1.2 mm 以下孔径组合合格率可以达到50%。由此可知,随着孔间距逐步变大,面料的合格率也逐步降低。那么可以得出,在相同孔径的状态下,孔间距越大,面料所能承受的拉力值也就越小。换言之,越大的孔距对面料表面的破坏程度也就越大,因此面料本身对拉力的承受能力便会随之下降。但是就合格率而言,孔径的大小对面料本身并没有起到决定性作用,而孔间距的数值大小,依然是影响面料拉伸强度是否合格的重要因素。

(3)试验数据显示,面料在切口以后所呈现的状态趋势同拉伸强度结果相似,对面料所能承受拉力值影响的因素,同样是孔距越大拉力值越大,孔径越大拉力值越小。但根据以上切口撕裂强度试验结果表明,样片合格率达到90%,其中不合格的样片为仅3组极限值组合。这说明在常规打孔设计组合中,孔径和孔间距的大小对面料受到撕裂或切割后,不会因为打孔而遭受到更大的破坏。

(4)此次打孔试验的孔型组合均为常规循环孔型。如在设计中遇到非循环组合,或通过打孔呈现大面积花型图案的设计案例,则需要在整个面料打孔覆盖面积中,选取孔径最大、孔间距最小的一部分进行取样试验,试验的最终结果可以覆盖整个面料。

5 结束语

在汽车座椅造型设计中,打孔作为汽车内饰设计中的重要元素,某种意义上也是设计趋势走向的重要信号。现阶段孔型设计不单只局限于常规孔型,大面积图案定位循环或小花型的定位循环也逐渐成为趋势。无论是国产品牌还是合资品牌,甚至一些将传统设计作为家族标志的,也开始寻求突破。非常规孔型的设计不断地涌出,对PVC 面料的特性以及生产工艺的要求也越来越高,同时对PVC 面料配方的改进也会随着设计的变迁而不断地提升。