无级变速器带轮轴磨床夹具使用寿命优化改进

2023-08-05梁翠婷任家峰

梁翠婷、任家峰

(柳州赛克科技发展有限公司,柳州 545005)

0 引言

磨床夹具是用于固定工件的装置,其主要作用是在磨削加工过程中稳定固定工件,防止工件在加工过程中发生位移或晃动,保证加工结果的准确性;通过提供稳定的支撑,能够有效降低工件在磨削加工时的振动和共振,使得工件能够更加稳定地进行磨削,从而提高磨削的精度和表面质量。磨床夹具的设计和制造精度对加工结果有着重要影响,良好的磨床夹具能够准确地定位和固定工件,保证加工过程的精度和尺寸的稳定性[1-3]。

磨床夹具的磨损会对加工精度、位置准确度、加工稳定性和加工表面质量等方面产生不良影响。若加工过程中夹具磨损严重,可能会造成夹紧失效,酿成重大安全事故。本文主要探究某CVT机加工工厂在加工带轮轴过程中,磨床夹具磨损对带轮轴加工质量带来的影响、夹具出现磨损的成因以及寿命提升的优化验证措施。

1 CVT 带轮轴磨床基本结构

CVT 带轮轴的生产过程中对磨削工艺要求很高,一是带轮轴锥面需要通过倾斜角度精确加工,二是球道槽(轴向滚珠槽)也必须加工。该工厂选用的是EMAG_HG310 型磨床,2 道工序在一次装夹中完成,可以避免二次装夹产生更大的误差[4]。

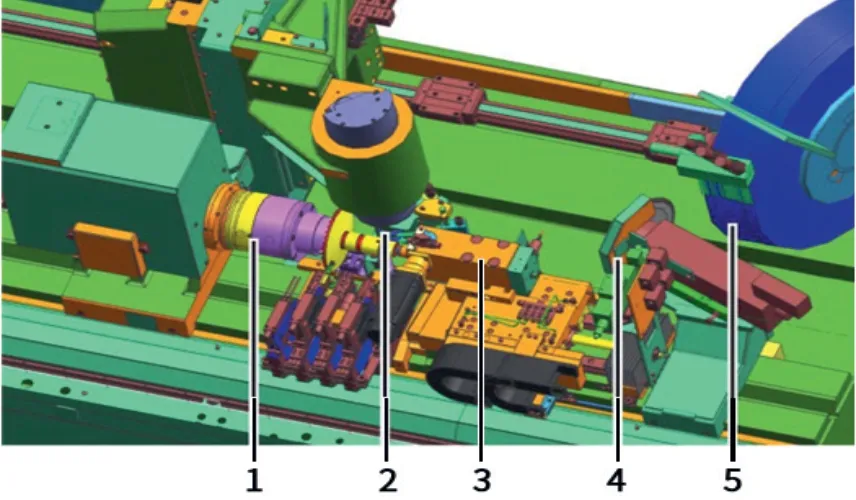

HG310 磨床主要由如下部分组成:①头架主轴箱,主要由夹紧油缸、旋转C 轴、卡盘和定位夹持元件组成;②磨削主轴单元,用于带轮轴锥面、轴颈外圆磨削加工及球道槽磨削加工; ③尾座,尾座顶尖用以顶紧滑台单元;④用于立方氮化硼(CBN)砂轮和刚玉砂轮的修整单元。此外,该磨床还同时配备了Marposs 在线测量装置、砂轮自动平衡单元、SIEMENS 数控系统以及其他功能部件(图1)。

图1 HG310 磨床结构简图

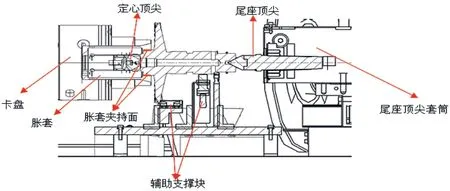

HG310 磨床对工件的夹紧定位主要由头架主轴箱、尾座单元以及工件辅助预支撑三部分协同完成,即通过头架浮动定心顶尖及尾座顶尖(固定式)对工件两端中心孔进行定位,卡盘内安装的胀紧夹持元件(以下简称胀套)进行定位夹紧。带轮轴产线自动化程度较高,从粗加工工序至下线均采用桁架机械手自动上下料方式。机械手抓料后放置于机床工件预支撑上,尾座单元在液压驱动下将工件顶紧,胀套在液压油缸作用下夹紧工件,机床对工件的定位夹紧步序完成(图2)。

图2 磨床夹紧定位示意图

2 带轮轴磨床夹具磨损的影响

该CVT 机加工工厂带轮轴线磨床自SOP 量产2 个月后,加工过程中开始出现不同的质量缺陷,包括工件轴颈外圆跳动和锥面跳动超差等问题。CVT 带轮轴锥面和轴颈外圆跳动超差可能会导致传动带与带轮之间的配合紧密度不均匀,造成传动时的冲击和噪声,增加两者间的摩擦损失,降低传动效率。如果出现这样的问题,CVT 运行一段时间就会导致传动带磨损加剧,缩短传动系统的寿命。因此为了确保CVT 的正常运行和延长传动系统的寿命,应该控制锥面及轴颈外圆跳动在合理可接受范围内,这可以提高传动效率,减少噪声和振动,同时延长传动系统的寿命。

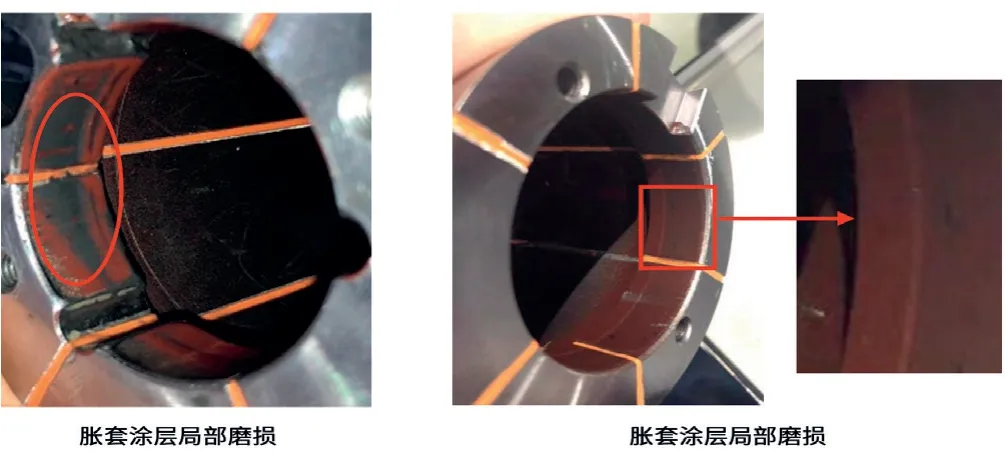

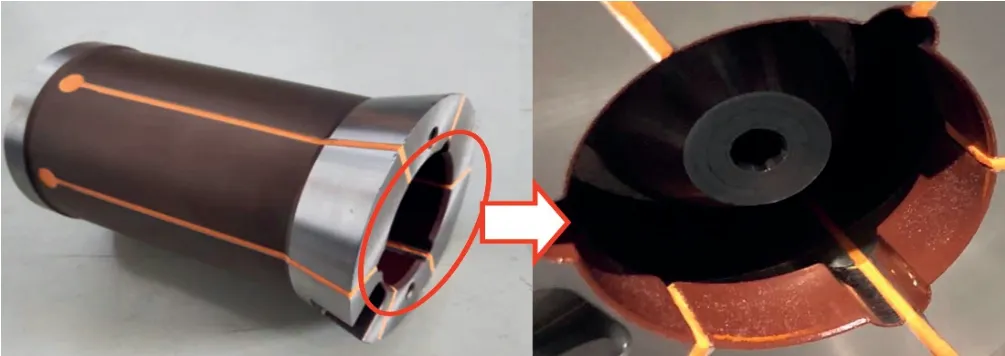

经项目团队对设备的排查分析,最终确认出现轴颈外圆跳动和锥面跳动超差等问题,是由于磨床夹具磨损导致。项目团队通过调整夹紧力、优化夹紧行程和调整夹具偏移角度等措施,能在一定程度上遏制上述问题的出现,但随着时间推移,问题重复发生,严重影响了设备开动率及产品下线合格率。在分类排查机床夹具时,发现加工带轮轴线的4 台磨床夹具(胀套)涂层均有不同程度磨损(图3)。由于该设备原装进口的胀套售价昂贵,且货期长达6 个月以上,所以夹具一旦磨损,则需频繁调整机床夹持状态,耗时长,会造成极大的产能损失,因此找到胀套涂层磨损的根本原因并解决问题尤为迫切。

图3 胀套涂层不同程度磨损

3 夹具磨损原因分析

项目团队根据CVT 带轮轴磨床的使用情况分析,夹具磨损的可能原因有:①频繁使用导致夹具的表面磨损,特别是与工件接触部分;②夹具承受着磨削加工时工件的加工压力和工件之间的摩擦力,这些力会导致夹具表面的磨损;③夹具所选用的材料 可能存在质量问题,如硬度不足或表面处理不当,这些质量问题会使夹具易于磨损,缩短其使用寿命。由于该设备是在投产使用2 个月后出现的问题,暂时可排除长期频繁使用对夹具造成的磨损。结合工件的装夹过程以及夹具本身的设计结构,主要从以下2 个方面对夹具出现磨损的原因进行分析。

3.1 上下料位置偏移

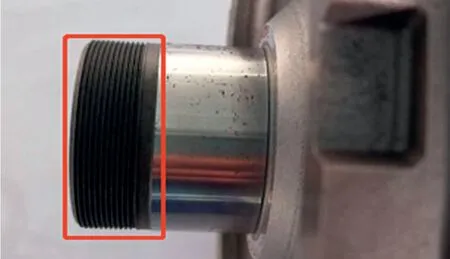

机床通过机械手自动上下料,若工件预支撑块出现磨损,工件整体位置向下偏移,在尾座顶紧时工件不能准确进入胀套内。工件大头端螺纹部分首先接触胀套夹持面(图4),长期装夹会对胀套涂层产生一定的磨损。

图4 工件大头端螺纹状态

3.2 夹具设计存在缺陷

原装胀套涂层是胶质材料(图5),厚度约为0.2 mm,有弹性。而工件材料是20CrMoH,硬度基本在60HRC 以上,顶紧过程中易造成以下影响。

图5 原装胀套及涂层

(1)加工前尾座顶尖时,需要先将工件顶到胀套内再进行夹紧。在此过程中,工件会与胀套夹持面有一定摩擦,经过多次装夹摩擦之后,夹持面的胶质涂层会出现局部磨损。

(2)夹持过程中,由于工件硬度与胀套胶质涂层材料硬度的差异,频繁张夹会在工件端面与胀套夹持面的接触点造成局部不均匀挤压,日积月累形成台阶。初始对装夹影响不大,但到达临界点之后,加工开始出现大面积超差现象。

4 夹具使用寿命优化验证

根据上述分析,原胀套磨损的根本原因是胀套涂层材质选用上存在缺陷,未充分考虑到夹持工件的硬度及涂层本身耐磨性等问题。由于原胀套价格昂贵(单价约3.5 万元)、货期较长(6 个月以上),备件无法及时回货以弥补涂层磨损的缺陷,且涂层耐磨性差,因此需要先对原夹持面磨损的涂层进行修复验证,确保工件夹持无异常,保证生产的顺利进行。同时,尝试优化胀套涂层并进行试制验证,以提升夹具寿命、设备开动率及产品下线合格率。

4.1 优选耐磨涂层材料,替换原涂层验证

(1)项目团队将原装胀套的软质涂层刮去后,尝试使用环氧树脂材料修补磨损面涂层,过程中发现环氧树脂材料很难正常附着在原胀套基体上。即使能将环氧树脂材料附着在夹持基体上,后续还是会出现磨损,使用寿命约2 周。

(2)在磨损点涂TS311 陶瓷涂层,用抛光带打磨平整夹持面,使用1 周后涂层脱落。

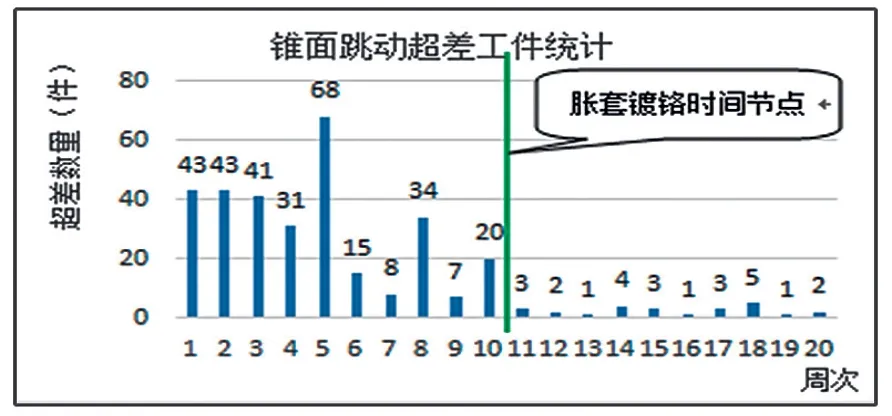

(3)由于夹持面内孔尺寸要求较高,需要在修补磨损面时进行进一步处理,确保尺寸的同时保证修补涂层的耐磨性,以及更长的使用寿命。而镀铬修复技术作为加法再制造修复技术中的一种重要手段,不仅可以修复再制造产品的尺寸,还可提高其硬度、耐磨性和耐腐蚀性,有效提高使用寿命[5]。且镀铬修复技术工艺简单,成本低,可外协加工。于是项目团队在原装胀套基体上进行镀铬处理,连续跟踪加工16 周,状态良好,但使用过程中涂层依然会磨损,调整不及时仍会出现个别加工超差情况(图6)。

图6 镀铬前后工件超差数量

4.2 自制胀套并采用镀铬涂层

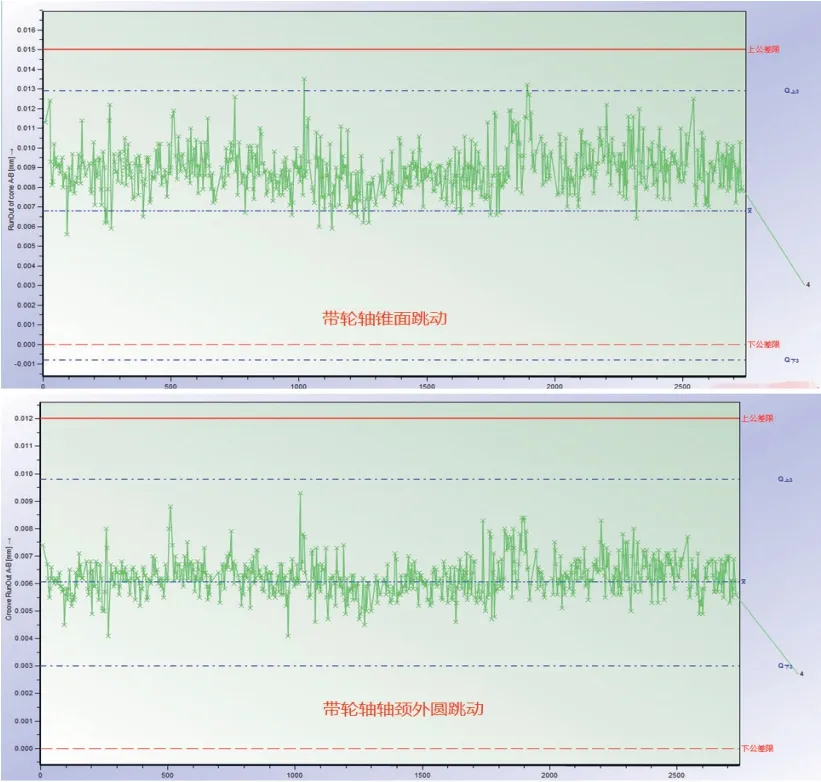

由于夹具镀铬涂层必须要在原装胀套基体上,且仅能镀一次,磨损后重新镀铬无法满足加工需求,因此项目团队尝试进行国产化试制验证。由于供应商不提供原装胀套图纸及尺寸链,需进行基体尺寸测绘,并根据安装和夹持状态确认尺寸链。同时,还需要确定加工材料和加工工艺,以及夹持面涂层厚度和最终硬度(图7),避免涂层脱落和夹伤工件[6]。改进型夹具经过多次试制及安装验证,研制出合格夹具,且使用过程中带轮轴磨削加工后锥面及轴颈外圆跳动趋势稳定(图8)。

图7 国产试制胀套及涂层

图8 CVT 带轮轴锥面、轴颈外圆加工跳动数据趋势

该国产胀套关键部位工艺要求:确保锥面全跳动在0.010 mm以内,严格控制胀套锥面角度165.0°±0.5°,否则无法正常装入卡盘;夹持面需额外镀耐磨涂层(镀铬),镀完后做精磨抛光处理,严格要求磨完尺寸误差在±0.003 mm 内;且加工过程中工件不能打滑,不能划伤工件表面;加工完后需要开沟槽,沟槽内部做填充处理,作为缓冲。胀套整体材料硬度要求HRC60 ~62,镀层硬度要求HRC60 ~64,镀层厚度0.040 ~0.050 mm。需要说明的是,由于镀铬层的厚度大小与硬度有关。随着厚度的增加,铬层硬度先略有增大,当铬层厚度增加到0.046 mm 时则迅速增大,随后又缓慢增大[5]。根据HV 与HRC 的硬度对照,当铬层厚度在0.040 mm,硬度约为700HV(HRC60);当铬层厚度为0.050 mm 时,硬度约为800HV(HRC64)。

国产胀套自投入使用连续9 个月,加工趋势稳定,夹持面未见明显磨损痕迹,且使用寿命大幅度提升。而且在工作过程中,胀套夹紧状态稳定,不需要频繁调整卡盘夹紧状态,提高了设备的开动率及产品下线合格率。同时,采购成本缩减为原来的1/7,缓解备件成本压力(图9)。

图9 验证胀套成本及寿命对比

通过验证,夹具优化改进后有效解决了磨床夹具磨损过快、使用寿命低且夹持稳定性不好的技术性问题。同时,优化后的胀套遏制了因夹具磨损,导致磨床加工带轮轴轴颈外圆和锥面跳动超差等质量缺陷问题,提升设备开动率及产线效率(表1)。

表1 夹具(胀套)涂层及国产化验证结果

5 结束语

在机床磨削加工过程中,随着加工数量及时间的积累,与工件直接接触的夹具类机械件磨损是必然的趋势。对于工件辅助支撑件的磨损,及时更换可减少由于辅助支撑件磨损而带给夹具的不利影响。本文针对夹具磨损过快的问题,通过优化改进胀套夹持面涂层材料,并进行国产化试制验证,在保证加工质量的前提下,很好地提升了磨床夹具的使用寿命,降低了生产制造成本。