无级变速器带轮轴磨削轴颈直径超差的原因及解决方案

2023-08-05张子盛

张子盛

(柳州赛克科技发展有限公司,柳州 545005)

0 引言

CVT 凭借其运行过程中优良的平顺性和舒适性,以及更好的燃油经济性,在汽车装车量中占有很大的份额[1-3]。带轮轴是CVT 的重要组成部分之一,其主要作用有一下3 点。

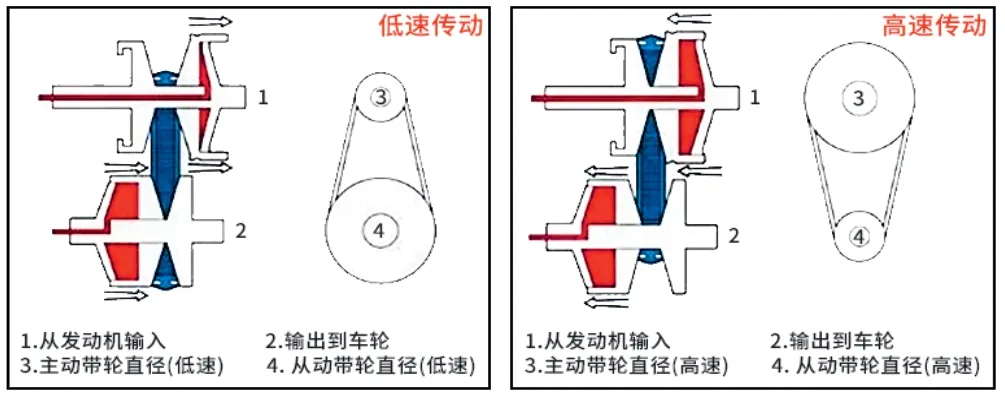

(1)动力传递,即承担主动带轮和从动带轮之间的动力传递。主动带轮安装在发动机端,从动带轮安装在变速器端,二者通过钢带将动力传输到带轮轴,然后带轮轴将动力传递给从动带轮,从而将动力传递到车轮上[4]。

(2)调整速比。通过改变带轮轴的直径、角度和形状来调节速比,从而满足不同行车条件下的动力需求。

(3)增强变速器的扭矩传递能力。带轮轴作为一个传动零件,需要较高的设计强度和制造标准,才能够保证在承接大扭矩时的可靠性(图1)。

图1 CVT 动力传递示意图

带轮轴轴颈直径加工尺寸超差,可能会导致带式传动系统失效、速比不稳定和传动效率降低,从而影响CVT 的换挡品质,只有高精度的带轮轴才能够保证CVT 的稳定运行和可靠。

1 轴颈直径加工出现超差

某CVT 工厂自产品按标准化作业流程(SOP)连续生产很长一段时间后,从动带轮轴线时而会出现产品一次下线合格率(FTQ)不达标的情况(工厂要求FTQ ≥98.5%)。经排查分类,导致该线体FTQ 不达标的超差项,占比最大为轴颈直径超差。轴颈直径超差零件需进行返工,无法返工则报废,过程中会浪费大量的人力物力,影响产线效率,抑制该超差问题的产生迫在眉睫。

2 带轮轴轴颈直径磨削加工工艺分析

2.1 带轮轴加工工艺分析

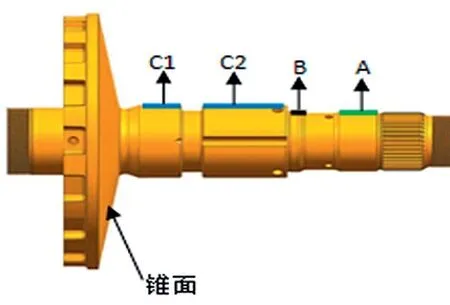

该CVT 工厂的精加工工序采用EMAG_HG310 卧式磨床加工从动带轮轴,该工序分别对从动带轮轴的轴颈外圆、锥面以及球道槽进行磨削加工(图2)。该工序的工艺设计上,有3 段不同直径的轴颈及锥面采用一体成型的磨削加工方式,对砂轮以及轴颈加工尺寸控制的要求很高。从动带轮轴工件长度约258.000 mm,A 段轴颈直径要求(40.000±0.008)mm;B段轴颈直径要求(41.000±0.008)mm ;C1/C2 段轴颈直径(48.600±0.005)mm。轴颈表面质量要求较高,粗糙度要求达到Ra 0.8,工件材质为20CrMoH,硬度要求大于60HRC。

图2 从动带轮轴结构

2.2 带轮轴磨床工作原理

EMAG_HG310 磨床主要由头架主轴箱、尾座、旋转C 轴、磨削主轴(SP3/SP4)、修整主轴(SP9/SP10)、Marposs 在线测量系统、动平衡系统以及其他机械功能部件组成,并配备了SIEMENS 数控系统(图3)。由于加工工艺设计要求,带轮轴轴颈与锥面采用一体成型的砂轮进行磨削加工,成型砂轮的体积和质量较大,因此需要给磨床配置砂轮动平衡系统,用于砂轮平衡和过程监控。即在磨削主轴安装砂轮位置的轴心空腔处内置Marposs 动平衡电机,另一端安装接收器,对砂轮进行连续监控。

图3 EMAG_HG310 磨床

在加工循环期间,动平衡系统对砂轮的不平衡量即时进行补偿,保证砂轮在高速旋转过程中不会出现过大的离心力和惯性力,从而减少砂轮产生的振动和噪声,延长砂轮寿命,提高设备加工精度和安全性[5]。Marposs 在线测量系统则是用于测量球道槽角度和轴向距离,并对轴颈直径实时监控,以提高设备加工效率和合格率。

该磨床采用桁架机械手自动上下料,通过机械手抓放工件放置到机床预支撑位置。液压系统驱动尾座顶紧以及头架(胀套)夹紧后,Marposs 在线测量装置启用,对工件进行轴向定位测量,以及带轮轴球道槽位置分中,加工循环开始磨削球道槽。完成该加工歩序后,进行轴颈外圆及锥面磨削的同时,在线测量装置的直径量仪同步启用,实时监测轴颈余量。轴径余量达到要求尺寸后直径量仪退回,机械手取料,当前加工循环结束。

3 轴颈直径超差原因分析

零件从毛坯上线到精加工完下线需经过上线打标、粗加工(2个工序)、精加工、清洗、测量和下线6 个不同的工序,因此造成工件加工轴颈直径超差的原因较多。从人、机、料、法、环、测6 大因素对精加工工序出现轴颈直径超差的原因进行排查。由于该工序采用桁架机械手自动上下料的方式,且周围环境也没有出现明显的异常改变,首先排除人和环。继续排查得知,上一工序加工完成后定期进行抽检,且检测合格;机床的加工参数在设备量产时也进行了统一。因此,着重对机和测进行分析验证。

3.1 机——加工设备分析

3.1.1 机床精度变化

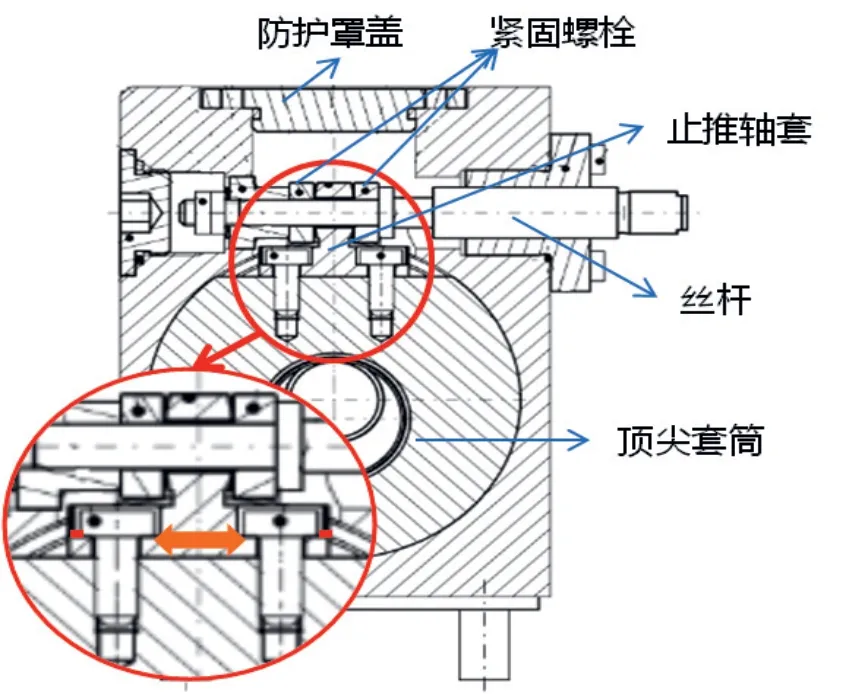

机床夹具上采用顶尖对工件中心孔进行定位(机床头架顶尖为浮动式,尾座顶尖为固定式),并采用内胀套对工件进行定位夹紧(图4)。在连续生产过程中,若机床两顶尖的直线度出现不同程度的变化时,即机床头和尾架的顶尖轴线未处于同一直线上,装夹后工件定位倾斜,直线度超差,会影响工件轴颈直径的加工尺寸。

图4 磨床装夹示意图

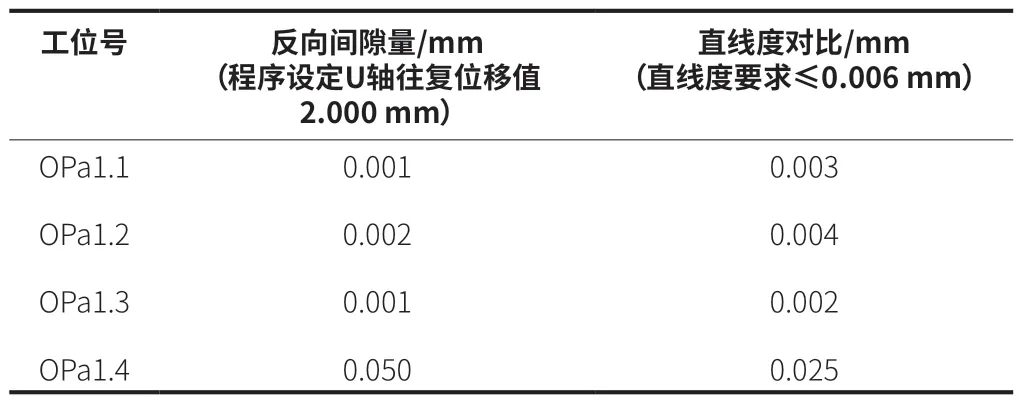

产线设计初期为满足节拍需求,精加工工序有4 台相同的磨床进行加工。通过对比检查,并结合机床装夹及运动方式发现:机床U 轴的传动方式为螺纹丝杆传动,将U 轴电机的旋转运动,通过螺纹丝杆传动,转化为尾架U 轴顶尖往复直线位移。若U轴的程序位移量与实际位移量不等,即存在反向间隙,会直接影响两顶尖直线度(表1),导致加工过程中A 段轴颈直径不稳定,甚至出现超差。

表1 同工序4 台磨床直线度、U 轴移动间隙量对比

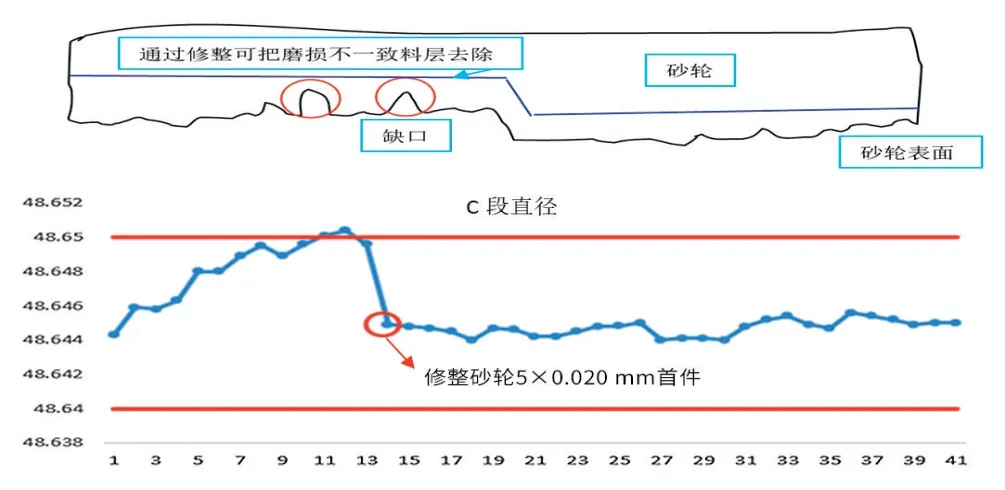

3.1.2 砂轮磨损量变化

在磨削加工中,砂轮的磨损和钝化程度将影响着磨削加工的质量、砂轮使用寿命以及生产效率[6]。HG310 磨床的选型配置中无砂轮轮廓测量监控,采用定期定量的周期修整方式,以达到砂轮廓形的要求。若砂轮的表面廓形未达到修整频次时,会出现异常磨损,从而对工件的加工精度有较大影响。

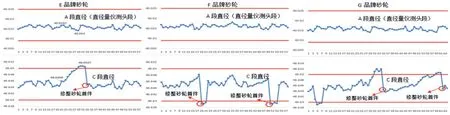

从动带轮轴的A、B 和C 段轴颈直径不同,成型砂轮通过修整后能适配不同轴颈尺寸的加工。若砂轮在加工过程中,不同轴颈段出现异常磨损,也会导致轴径直径超差。通过对比不同品牌成型砂轮加工不同轴颈的趋势波动,来反映砂轮的异常磨损,A和C 段轴颈直径变化趋势如图5 所示。

图5 3 家不同品牌砂轮加工趋势对比

3.2 测——Marposs 在线直径量仪测量分析

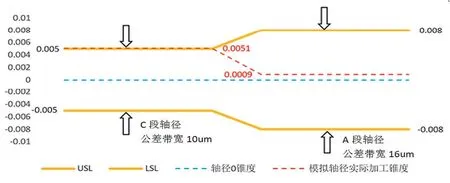

Marposs 直径量仪可以通过在线实时监测从动带轮轴轴颈外圆尺寸的加工过程数据,以保证加工质量[7]。磨床当前加工方式为成型砂轮对整段轴颈进行磨削,A 段轴颈外圆配置有随行直径量仪测头进行实时监测,其余2 段轴颈外圆以此尺寸为基准来磨削(不用直径量仪)。在工艺上,A 段轴颈直径公差要求为±0.008 mm,而C 段轴颈直径公差要求为±0.005 mm,且轴径C 是工艺控制的关键尺寸,公差要求也更加严格。

从A、C 段轴颈直径公差带宽示意图解析(图6),当A、C段轴颈直径锥度为0 时,且直径量仪测头能控制A 段轴径稳定在中值,则工件整段轴径呈一条与公差中心重合的直线。当实际加工中轴径锥度大于4.1,加上测头本身重复性0.9,C 段轴径则会超出公差范围。若直径量仪测头监测位置改到C 段轴径,即使出现7.1 的锥度,A 段轴径仍能保持不超差。

图6 A、C 段轴颈直径公差带宽

4 对策及措施验证

4.1 机床两顶尖直线度超差

根据机床U 轴丝杆传动机构与尾架顶尖套筒局部装配示意图(图7),拆除U 轴传动机构防护检查,发现止推套筒位移迟滞,紧固螺栓松动,导致U 轴位移异常,存在反向间隙。增加螺纹胶并重新紧固螺栓后,止推轴套往复位移正常,千分表表针变化量为0.001 mm,且与同工序其他机床变化量一致。反向间隙消除后,通过尾架滑台机构调整螺栓,可将尾架滑台整体进行微调,使得头、尾架顶尖轴线处于同一直线上,以此将2 顶尖直线度调整至0.003 mm(直线度标准要求≤0.006 mm)。

图7 尾架顶尖套筒局部装配图

经过上述措施实施后,连续生产跟踪,A 段轴颈直径加工尺寸趋于稳定且无超差情况出现。

4.2 砂轮磨损过快

对3 家不同品牌砂轮进行加工测试可知,轴颈直径超差主要是加工中某一段砂轮磨损过快导致。供应商反馈,砂轮配方从SOP 以来未进行过变更,CVT 工厂对砂轮的配方和质量暂无有效的检测手段,无法分析出磨损过快的根本原因。通过加大砂轮修整余量(正常修整量2×0.020 mm),将磨损不一致的料层去除,加工验证C 段轴径加工数据趋于稳定(图8)。

图8 加大修整余量加工数据趋势图

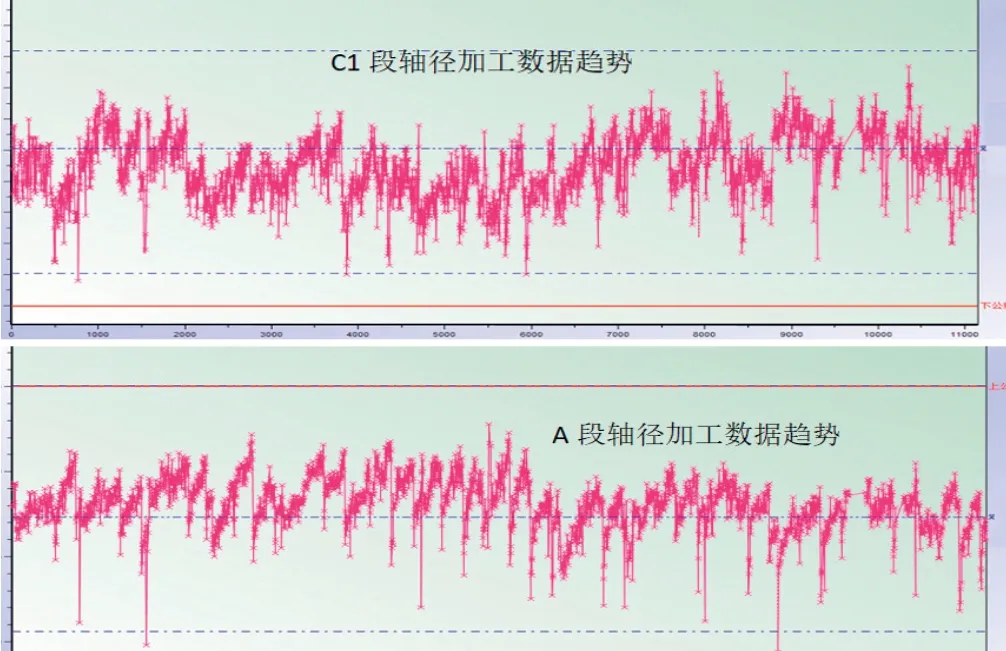

4.3 直径量仪测量位置设置不合理

将A 段轴径的随行直径量仪测头更改至公差要求更严格的C1 段轴径(C2 段轴径有球道槽,测量不准确)进行实时测量,使尺寸控制更加合理。后续连续生产跟踪验证,A、C 段轴径轴颈直径加工尺寸趋于稳定且在合格范围内(图9)。

图9 A、C1 段轴径加工数据趋势

通过以上对策和改进,从动带轮轴轴颈直径合格率得到显著提升,产线FTQ 稳定在98.6% 以上,有效地解决了因轴颈直径不合格影响产线效率及产出的问题。

5 结束语

在机床磨削加工中,对于螺纹丝杆传动类机床精度变化而引起的超差问题,若检查发现精度突然变差,可以着重进行检查分析紧固件是否存在异常松脱的情况。长期使用后螺纹丝杆出现磨损,也会使得传动结构不够精准,引起精度变化导致加工出现超差。因此,需定期及时对机床进行维护和检修,确保机床精度的稳定性。