渗铜对QT500-7 组织及性能影响的研究

2023-08-05刘凤国娄长胜

谷 娆,刘凤国,娄长胜

(沈阳理工大学材料科学与工程学院,辽宁 沈阳 110159)

0 前 言

球墨铸铁是20 世纪50 年代发展起来的一种具有高强度的铸铁材料,据统计,1949 年,世界球墨铸铁产量只有5.00×105t;1960 年,世界球墨铸铁产量为5.35×106t;1960 年后,球墨铸铁的产量大幅度增长[1]。球墨铸铁在工程上有诸多应用[2-4],如作为深埋排水盾构隧道高刚度节段接头连接板、重型球墨铸铁风车铸件、轻量化汽车零部件等。

其中,QT500-7 是一种具有中等水平抗压强度和延展性的球墨铸铁,由于其成本较低且综合性能较好被广泛应用[5-8],可用作工业焊接机器人上臂、低温阀门、铸铁车轮、差速器壳体等。差速器壳体是汽车差速器的重要组成部分,主要起到连接差速器各零件的作用,因此对其力学性能有很高的要求,在实际生产中QT500-7 的力学性能不能满足使用需求,直接制约了汽车零件轻量化的设计,有研究表明通过添加铜可以改善材料的力学性能[8],从而满足其使用要求。

Xiong 等[9]用锡青铜(TB)箔、金箔和TB-Au 复合中间膜3 种层间金属进行不锈钢与铜的真空扩散键合;王令等[8]在铁液球化处理前加入铜,经过球化、孕育处理后浇注成试块;Liu 等[10]采用选择性激光熔化法使不锈钢粉末和铜合金粉末之间冶金扩散结合;李金刚等[11]采用固体渗金属方法在不锈钢表面获得渗铜层。目前,固体渗金属方法常应用于不锈钢材料表面处理,在不锈钢表面制备渗层工艺较简单,成本较低[11],而在球铁材料表面处理应用鲜有研究。本工作采用此方法在QT500-7 表面制备渗铜层,分析铜在球铁中的扩散行为及其对球铁显微组织的影响,以及铜在球铁中的扩散对其硬度的影响,以提高QT500-7 的表面力学性能。

1 试 验

1.1 试样制备

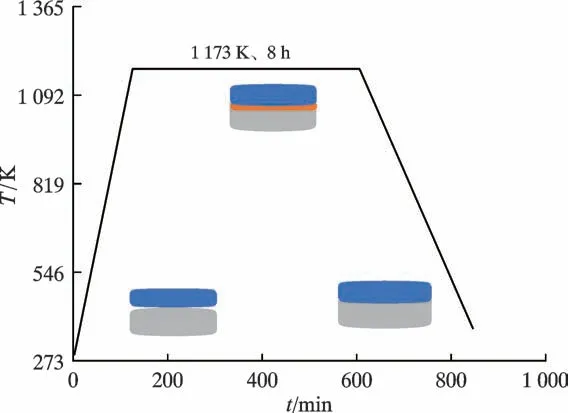

试验材料为QT500-7,其化学成分(质量分数,%)为:C 3.580,Si 2.760,Mn 0.270,S 0.012,P 0.031,其余为Fe。试样尺寸为φ40 mm×8 mm,将其表面进行打磨抛光处理。以75%(质量分数,下同)CuO 粉末(渗剂)+15%冰晶石粉末(活性剂)+10%Al2O3粉末(防粘结剂)为配方称取适量粉末,将配好的粉末置于球磨罐中混料。粉末混匀后加适量纯水,搅拌至膏状涂抹在待渗铜试样表面,用烘箱将其烘干。将烘干后的试样置于SX2-17Q 真空箱式气氛炉(Ar 保护)中,加热至1 173 K 保温8 h 后随炉冷却至室温,将其取出。图1为扩散渗铜工艺参数及过程。

图1 固体扩散渗铜工艺参数Fig.1 Process parameters of solid copperizing

1.2 测试分析

将在1 173 K 温度下保温8 h 的试样沿纵截面打磨抛光,用4%(质量分数)硝酸酒精试剂浸蚀15 s 后,用Olympus GX53 金相显微镜观察渗后金相组织的变化。采用配有能谱仪(EDS)的S-3400N 型扫描电镜对渗铜试样纵截面点扫描观察组织形貌并进行元素分析。采用MH-500 维氏硬度计检测渗铜试样纵截面的硬度分布。

2 铜在球铁中扩散行为的理论分析

2.1 热力学计算方法

热力学计算方法主要包括:独立反应数的确定;吉布斯自由能的计算和平衡常数的相关计算。

(1)独立反应数的计算采用原子矩阵法[12]扩散处理过程,体系中发生的反应平衡时含有Fe、CuO、Fe2O3、Cu、Fe3O4、FeO,这些物质由Fe、Cu、O 构成,则得到下列矩阵:

此矩阵的秩r为3,组分数N为6,则该体系中的独立反应数为3 个。

(2)吉布斯自由能的计算 对反应体系吉布斯自由能的计算,有助于从宏观角度判断反应体系的热力学可行性以及反应方向等[13],吉布斯自由能的相关计算公式如下[14]:

(3)平衡常数的计算 对某一确定的化学反应,标准摩尔反应吉布斯函数(Δr)和标准平衡常数(Kθ)都是温度的函数,在温度确定时与系统的压力和组成无关[14]。

表1 渗铜过程中发生的反应Table 1 Reactions that occur during copper copperizing

式中,Δr为反应的标准摩尔反应吉布斯函数;R为摩尔气体常量;T为反应温度;Kθ为反应的标准平衡常数。根据式(7)计算反应①、②、③的标准平衡常数,图2 为3 个反应的标准平衡常数随温度的变化规律。由图2 可知,3 个反应的标准平衡常数均随温度的升高而降低,即体系中发生的3 个反应均为放热反应。

图2 不同反应标准平衡常数Kθ 随温度变化曲线Fig.2 Variation curve of standard equilibrium constant Kθ with different reactions and different temperatures

2.2 铜在球铁中的扩散

QT500-7 的基体相为珠光体-铁素体,铁素体加热至1 043 K 时会发生铁磁性转变,在高于1 043 K 温度时铁磁性消失。在加热过程中铜在铁中呈顺磁性及铁磁性相的扩散系数计算[15]:

式中,DCu/Fe为铜在铁中的扩散系数;R为摩尔气体常量;T为扩散温度。图3 为加热过程中铜在铁中呈顺磁性和铁磁性相的扩散系数随温度变化关系。球墨铸铁的奥氏体化温度一般在850~950 ℃[16](1 123~1 223 K),由图3 可知,由此温度区间开始,温度对铜的扩散系数影响明显提高,在923~1 123 K 温度区间扩散系数有所增加但受温度影响较小,证明铜在铁素体中可以扩散,但扩散程度较低,而在奥氏体中扩散程度较高,其原因是,铜、奥氏体晶格类型均为面心结构,且原子尺寸相近可形成固溶体;另外,面心立方结构在滑移面上原子的密排程度高于体心立方结构(铁素体),且滑移方向也较多[17]。

图3 铜在球铁中呈顺磁性、铁磁性相中的扩散系数与温度关系Fig.3 The diffusion coefficient of copper in paramagnetic and ferromagnetic phases in ductile cast iron at different temperatures

铜在球铁中的固溶度是扩散相关计算中的重要参数,其在奥氏体及铁素体(顺磁性)中的固溶度由以下公式计算[18]:

式中,lgCγ为铜在奥氏体中的固溶度;T为不同扩散温度;lgCαp为铜在铁素体(顺磁性)中的固溶度。根据公式(10)、(11)得到铜在球铁中的固溶度随温度的变化曲线如图4 所示。从图4 可知,铜在球铁中的固溶度随温度升高而提高,且铜在奥氏体中的固溶度明显高于其在铁素体中的固溶度。根据周铁城提出的SSS 法则[19],影响渗入元素在基体中固溶度的因素主要有:组元间的原子结构差、晶体结构、原子半径差和电离能差。铁素体晶体结构属体心立方结构,而铜和奥氏体晶体结构均属面心立方结构,则铜在奥氏体中的固溶度更高,且随温度升高奥氏体化程度增大,因此铜在奥氏体中的固溶度随温度升高而提高。

图4 铜在球铁中的固溶度与温度关系Fig.4 The solid solubility of copper in ductile cast iron at different temperatures

表面渗铜属于一端成分不受扩散影响的情况,由菲克第二定律得到:

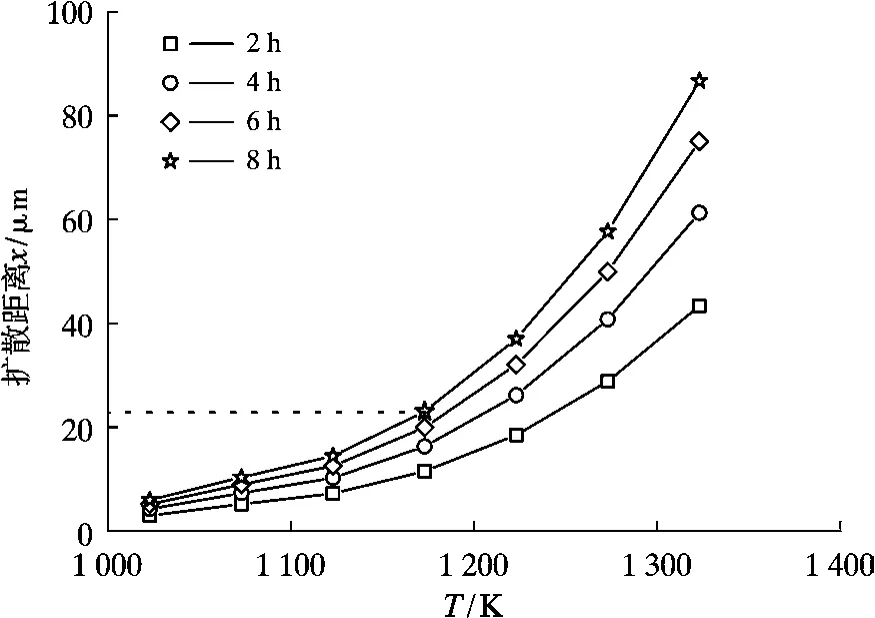

式中,cs为渗剂中铜含量;c(x,t)为扩散处理后铜在球铁中的含量;c0为扩散前球铁中的铜含量;D为铜在球铁中的扩散系数;x为铜在球铁中的扩散距离;t为扩散保温时间。根据公式(12)和相关参数可得到铜在球铁中扩散距离随扩散温度和扩散时间的变化规律(图5)。由图5 可知,在扩散温度相同的条件下,铜在球铁中的扩散距离随扩散时间的延长而增大;在扩散时间相同的条件下,铜在球铁中的扩散距离随扩散温度的升高而增大。在扩散温度为1 173 K、扩散时间为8 h 的条件下,铜在球铁中的扩散距离约为23 μm。

图5 铜在球铁中的扩散距离与温度和保温时间的关系Fig.5 The diffusion distance of copper in ductile cast iron at different temperatures and holding time

3 结果与讨论

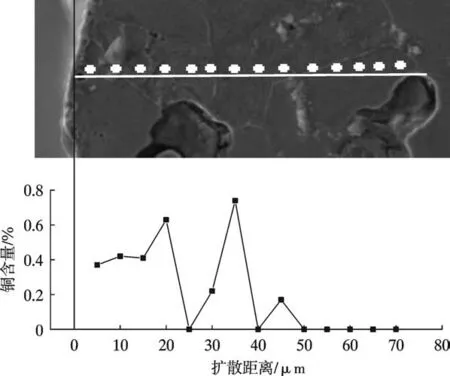

3.1 铜在QT500-7 中的分布

图6 为在1 173 K 温度保温8 h 条件下铜向球铁中扩散后铜含量随试样深度的分布。由图6 可知,铜向球铁中扩散的深度约为40 μm,与理论扩散距离有所差异,分析其原因是,理论扩散距离的计算合理地预测了铜向铁的完整晶体中扩散的深度,排除了晶界和位错攀移等因素对铜向球铁中扩散距离的影响,而在铜向球铁实际扩散过程中,球铁中空位源和空位阱的存在影响了铜向其中的扩散行为,因此试验测得铜向球铁中实际扩散深度与理论扩散距离有所差异[20]。图6 还表明,1 173 K 保温8 h 扩散处理后试样在室温下测得铜含量在0~0.74%(质量分数)范围内,在1 173 K 温度条件下,铜在球铁中的理论固溶度为0.56%(质量分数),在室温条件下铜在球铁中的理论固溶度很小,分析图6 中EDS 点扫描数据,室温下测得的铜含量超过其在球铁中的理论固溶度,可能是因为,铜的扩散首先沿晶界进行,并由晶界向晶粒内部扩散[21],打点处恰好处在晶界处或接近晶界位置,铜含量较高,且电压在30 kV 内,扫描电子显微镜BSE 分辨率≤4 nm,铜原子直径约为0.255 nm,扩散处理后,试样随炉冷却,随温度降低球铁中过饱和的铜扩散速率降低,可能造成点扫描区域内铜粒子分布较密集,则室温下测得的铜含量较其在球铁中理论固溶度高。

图6 1 173 K 保温8 h 条件下铜向球铁中扩散后试样纵截面的EDS 点扫描分析Fig.6 EDS point scanning analysis of the longitudinal section of the sample after copper diffusion into the ductile cast iron under the condition of 1 173 K holding for 8 h

3.2 铜在球铁中扩散行为对组织的影响

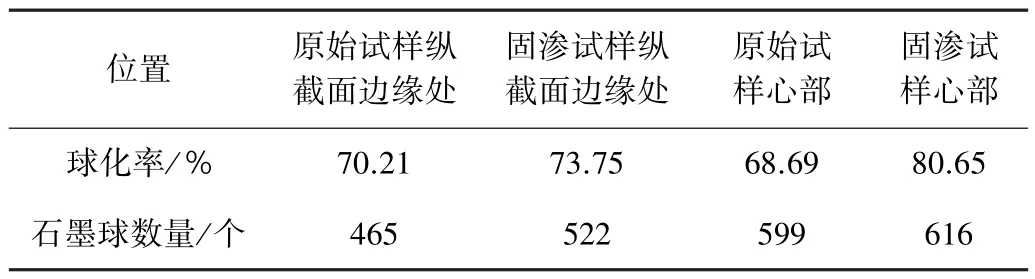

QT500-7 的组织由珠光体、铁素体和分布其上的球状石墨组成。图7 为1 173 K 保温8 h 条件下铜向球铁中扩散前、后相应位置的金相形貌,对石墨球化状况进行评定,结果见表2。球铁中Cu 的加入能够促进石墨化,并增加石墨球数[22]。由图7 可知,铜向球铁中扩散后试样的石墨球化率及石墨个数较扩散前试样相应位置均略有提高,且铜向球铁中扩散后试样心部与边缘处石墨个数差距较扩散处理前试样相应位置石墨个数差距略小。由“起伏成核理论”[23]可知,铜的导热能力和蓄热能力较强,在球铁基体中形成了许多微观的浓度起伏和温度起伏,从而形成许多石墨的结晶核心,石墨数量增加缩小了与心部石墨数量的差距。这种组织变化可使应力集中得到改善,从而增强了材料的强度[24]。

表2 铜向球铁中扩散前、后试样石墨球化状况评定Table 2 Evaluation of graphite spheroidization of samples before and after copper diffusion into ductile cast iron

图7 铜铁扩散偶在1 173 K 保温8 h 扩散前、后的金相形貌Fig.7 Metallographic photos of copper-iron diffusion couple before and after diffusion at 1 173 K for 8 h

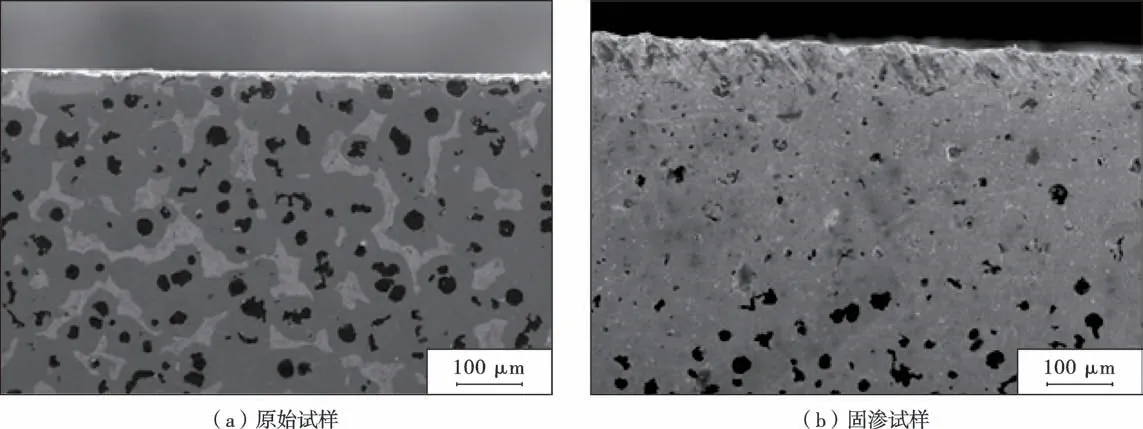

图8 为1 173 K 扩散处理8 h 前、后试样的纵截面SEM 形貌。由图8 可知,经扩散处理后试样的珠光体含量增多。铸铁和钢中奥氏体分解为珠光体的过程相似[25],球铁中铜含量的增加,降低了珠光体的起始转变温度,即过冷度增大,奥氏体与珠光体的自由能差增大,有利于形成薄片状珠光体组织[26],且含铜珠光体中的铁素体和渗碳体被一层含铜相薄膜分离,阻碍了碳原子的扩散,使珠光体更稳定,分解速率降低[27],因此,经1 173 K 扩散处理8 h 后试样的珠光体含量明显增多。

图8 铜在1 173 K 保温8 h 条件下向球铁中扩散前、后试样的纵截面的SEM 形貌Fig.8 SEM pictures of the longitudinal section of the sample before and after copper diffusion into the ductile cast iron under the condition of 1 173 K holding for 8 h

图9 为经1 173 K 扩散处理8 h 后试样纵截面金相形貌,虚线椭圆区域为典型的渗铜层金相显微组织。由图9 可知,铜向球铁中的扩散抑制了晶粒的长大,铜扩散部分的晶粒尺寸明显小于球铁基体内部晶粒尺寸。其主要原因是,在升温过程中铜向铁素体中扩散,此时铜的扩散系数较低,升温至奥氏体化温度后保温8 h,铜向奥氏体中扩散,此时随着温度的升高铜的扩散系数大幅提高,扩散处理后随着温度的降低发生珠光体转变,即由奥氏体转变为铁素体和渗碳体的两相混合物,当温度较高时,铁素体晶粒处于高能量状态,晶界迁移能提高,促进了晶界的迁移,晶粒不断合并使得铁素体晶粒的尺寸较大[21]。铜溶于球铁基体阻碍了晶界的运动,抑制了铁素体晶粒的生长,则铜扩散部分的铁素体晶粒尺寸较小。

图9 经1 173 K 扩散处理8 h 后试样纵截面的金相形貌Fig.9 Metallographic photograph of the longitudinal section of the sample at 1 173 K diffusion treatment for 8 h

3.3 铜在铸铁中的扩散行为对力学性能的影响

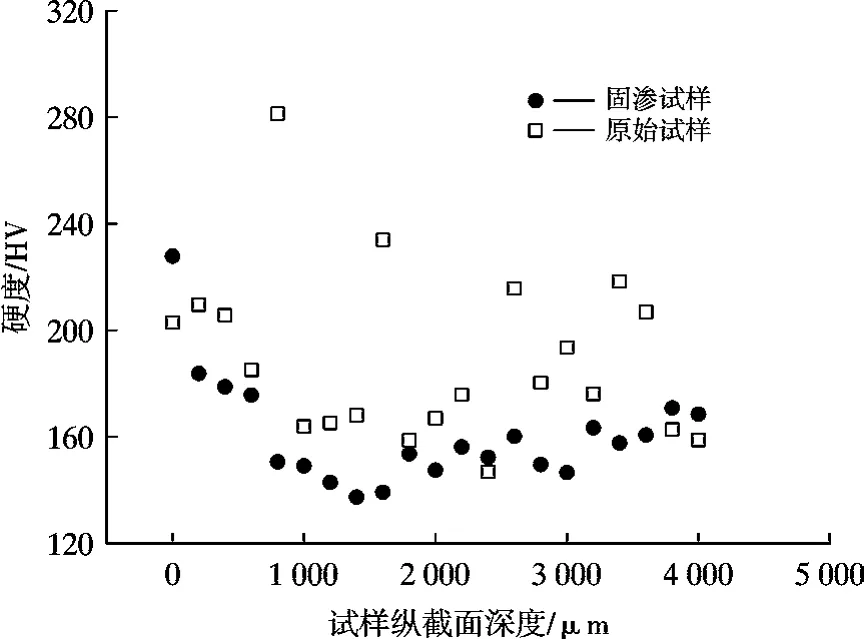

图10 为经1 173 K 保温8 h 后试样纵截面间隔200 μm 的硬度分布。

图10 1 173 K 保温8 h 条件下铜向QT500-7 中扩散前、后试样纵截面硬度分布Fig.10 The hardness distribution of the longitudinal section of the sample before and after copper diffusion into QT500-7 ductile cast iron under the condition of 1 173 K holding for 8 h

由图10 可知,经扩散处理后在试样表面制备的铜渗层处硬度为227.8 HV,较原始试样相应位置的硬度(202.9 HV)略高,且较经扩散处理后球铁基体内部硬度高。球铁中的铜有促进生成珠光体的作用,在铜含量较高时,珠光体数量迅速增加,珠光体含量的增加可提高球铁的抗拉强度和硬度[28]。同时,通过固溶强化,铁素体相的硬度随铜含量的增加而提高,珠光体的硬度随铜含量的增加略有提高[29],因此经扩散处理后在球铁表面制备的铜渗层处硬度较扩散处理前试样相应位置的硬度略高。

4 结 论

(1)采用热力学理论计算,对铜在QT500-7 中的反应和扩散行为做了评估。在1 173 K 时可发生反应,且1 173 K 保温8 h 时,扩散层深度可达23 μm,固溶度为0.56%(质量分数)。

(2)在1 173 K 保温8 h 条件下,铜在球铁中的实际扩散深度约为40 μm,较铜向铁的完整晶体理论扩散距离略有增大。分析其原因是,铜向球铁实际扩散过程中,其扩散行为受到球铁中空位源和空位阱的影响。

(3)在1 173 K 保温8 h 条件下,铜在球铁中的扩散使制得的铜渗层处石墨球数量略有增加,缩小了与其心部石墨数量的差距,珠光体含量明显提高。

(4)经1 173 K 保温8 h 扩散处理后的试样渗铜层处的硬度较原始试样有所提高,其原因在于铜在球铁中的扩散使其显微组织发生了改变。