L245 无缝钢管在4 MPa 氢气环境下的氢脆敏感性研究

2023-08-05杜培恩宋卫臣付国强刘清友

杜培恩,宋卫臣,刘 智,付国强,李 拔,汪 兵,刘清友

(1.中石化石油工程设计有限公司,山东 东营 257000;2.钢铁研究总院有限公司,北京 100081)

0 前 言

氢能具有储存运输便捷、制备途径多样以及清洁无污染等突出特点,是新世纪能源结构中最为重要的部分,因此氢能发展成为了各个国家新能源战略的重点[1,2]。发展氢能产业,对我国构建清洁低碳、安全高效的能源体系,实现碳达峰和碳中和具有重要意义。氢能利用的一个重要环节是氢气的输送,采用长输管道进行输送是一种可行而高效的方法[3-5]。预计到2030 年,我国氢气年均需求达到4 000 万吨,氢气输送管道长度将达到3 000 km。管线钢在输送含氢介质时,常会由于氢脆问题导致管道发生氢损伤。氢气压力越高,材料的强度越高,氢损伤现象越明显,所以实际工程中氢气管道优先选用低钢级钢管[5-8]。国际上唯一的氢气管道标准ASME B31.12-2014 中推荐采用X42、X52 级钢管进行氢气输送,同时规定必须考虑氢脆、低温性能转变等问题[2]。我国目前里程最长、管径最大、压力最高的氢气管道为2015 年建成投产的济源—洛阳输氢管道,管道长度为25 km,管道直径508 mm,输氢设计压力4 MPa,材质为L245NS[2,9]。由于L245 钢管强度较低,一般认为其对氢脆不敏感。因此,目前对于L245 管线钢的相关研究主要集中在油田介质对管道的内腐蚀问题[10-13]。Wang 等[14]研究发现,铁素体+珠光体低碳钢在高压氢气(30 MPa)环境下的疲劳断裂方式由韧性断裂转变成脆性断裂,其本质原因是氢进入材料内部后导致显微组织内的亚结构发生了显著变化。Moro 等[15]研究指出X80 管线钢在高压氢气(30 MPa)环境下会发生氢脆,其缺口试样慢拉伸时,会在试样外表面产生微裂纹,然后以准解理的方式发生脆性断裂。关鸿鹏等[16]研究发现,X70 管线钢在低压氢气(氢分压为0.2 MPa)条件下的缺口慢拉伸断裂方式与空气下的没有明显不同。尽管国内外研究者进行了大量的氢致材料损伤的研究[17-22],但针对L245低钢级管线钢在中压氢气环境下的氢脆敏感性研究较少。本工作采用光滑和缺口试样慢拉伸等试验方法对比研究了L245 钢在4 MPa 氢气中的氢脆敏感性,为L245 钢的输氢管道设计和应用提供参考。

1 试验材料与方法

试验材料为L245 无缝钢管,交货状态为正火,规格为φ273.10 mm×15.09 mm,其化学成分列于表1。

表1 试验钢的化学成分Table 1 Chemical composition of test steel

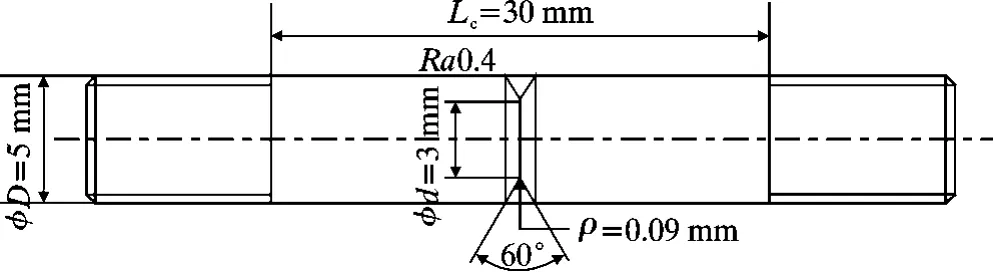

采用光滑和缺口2 种试样进行慢拉伸试验,试样尺寸如图1 和图2 所示。试验标准参照GB/T 39039-2020“高强度钢氢致延迟断裂评价方法”,其中缺口试样在钢管心部取样。

图1 慢拉伸光滑试样示意图Fig.1 Schematic diagram of slow stretching smooth specimen

图2 慢拉伸缺口试样示意图Fig.2 Schematic diagram of slow stretching notched specimen

试验前用1 000 号砂纸将试样标距部位打磨光滑以便氢的渗入,同时用丙酮、酒精清洗除去试样表面的油脂和污染物,然后用吹风机吹干。试验试样的取样方向平行于钢管轴向,每组4 个平行试样。采用WDML-3-30KN 型微机控制慢拉伸试验机分别在空气中和4 MPa 氢气中进行慢拉伸试验,慢拉伸应变速率为1×10-6mm/s,氢气中的试验需要试验之前预充氢4 d 且慢拉伸试验在4 MPa 氢气环境箱中进行,然后使用GP-300C 体视显微镜测量光滑试样断口直径,断口直径每隔45°测量一次;使用JSM-IT300LV 型扫描电镜测量缺口试样的断口直径,取平均值计算断口面积。采用Leica MEF-4M 型金相显微镜表征母材的室温组织。采用FEI Quanta 650FEG 型扫描电子显微镜观察试样的断口形貌。钢的氢脆敏感性使用抗拉强度Rm、断口面收缩率Z、延伸率A和拉伸位移D的损失率来综合表征[6,17],损失率计算公式具体如下:损失率=[1-(S氢气/S空气)]×100%,其中S分别表示Rm、Z、A、D。

2 试验结果

2.1 试验钢微观组织

图3 为试验钢壁厚方向的显微组织,其组织类型为白色多边形铁素体+灰黑色珠光体的混合组织。可以看到,沿着试验钢外壁到内壁的方向,晶粒尺寸和两相分布都较为均匀。心部位置的珠光体组织呈现一定程度的带状分布。有研究[21,22]表明,铁素体/珠光体界面可以成为“氢陷阱”,在具有压力的氢气环境中容易使氢在界面处富集,这会导致界面强度降低,这一氢脆机制主要与材料受力方向有关。

图3 试验钢壁厚方向的显微组织Fig.3 Microstructure in the direction of wall thickness of experimental steel

2.2 光滑试样慢拉伸试验结果

图4 为慢拉伸光滑试样的应力-应变曲线。

图4 慢拉伸光滑试样的应力-应变曲线Fig.4 Stress-strain curve of slow stretching smooth specimens

由图4 可知,与空气中相比,在4 MPa 氢气中光滑试样的抗拉强度、断面收缩率有所下降,而延伸率未下降。进一步对试验钢光滑试样在2 种条件下的抗拉强度、断面收缩率和延伸率的平均值和损失率进行了统计,列于表2,由表2 可知,试验钢光滑试样在4 MPa 氢气中的抗拉强度和断面收缩率均比在空气中有少量损失,分别为5.2%和4.8%。

表2 慢拉伸光滑试样的抗拉强度、断面收缩率和延伸率Table 2 Tensile strength,reduction of area,and elongation of slow stretching smooth specimens

观察试验钢光滑试样慢拉伸断口侧面的宏观形貌,发现空气中的试样断口出现明显的颈缩和45°剪切唇特征,锯齿状的断面呈现出典型的撕裂特征,而4 MPa 氢气中的断口侧面外观则较为平整,也未见到明显的颈缩特征。

图5 和图6 给出了L245 钢光滑试样在2 种介质中慢拉伸断口的SEM 形貌。观察图5 可知,试样在空气中的慢拉伸断口的低倍形貌主要分为2 个部分,包括心部区域凹凸不平的纤维区和边缘平整并与拉伸轴约呈45°的剪切唇区,没有观察到明显的放射区,说明试验钢的韧性良好;将2 个区域放大后发现均为韧窝形貌,其中边缘区域大部分韧窝较浅,并且部分呈抛物线状,心部则为大小和深度不同的等轴韧窝,由此可知,L245 无缝钢管在空气中的慢拉伸断裂方式为典型的韧性断裂。图6a 为光滑试样在4 MPa 氢气中的慢拉伸断口的低倍SEM 形貌,与图5a 相比,试验钢在4 MPa氢气中的剪切唇形貌不明显;在断口边缘观察到了多处环向裂纹(图6b~6d 中箭头),同时也在断口心部发现了明显裂纹(图6e 中箭头),这种断口边缘的环向裂纹是典型的氢致裂纹[15,17]。将环向裂纹放大,可以观察到清楚的解理平台,如图6g 和图6h 所示,平台上还可以观察到细小的二次裂纹。将心部裂纹放大,可以观察到裂纹周围虽然遍布着韧窝,但是韧窝之间分布着大量细小的二次裂纹(图6i 中深色箭头)。

图5 慢拉伸光滑试样在空气中的断口SEM 形貌Fig.5 SEM morphologies of the fracture surface of the slow stretching smooth specimen in air

图6 慢拉伸光滑试样在4 MPa 氢气中的断口SEM 形貌Fig.6 SEM morphologies of the fracture surface of the slow stretching smooth specimen in 4 MPa hydrogen gas

比较图5 和图6 可知,中压氢气环境会对L245 钢的慢拉伸过程产生明显影响,即在断口上形成大尺寸的边缘环向裂纹和心部细小裂纹。慢拉伸时在颈缩位置产生应力集中,氢气则会在应力集中的位置富集,然后以氢原子的形式进入到试样内部,促进局部塑性变形,导致局部应力集中,使原子键断裂,形成微裂纹,即在断口边缘形成环向裂纹[19]。此外,在图6 中的位置D 发现的微裂纹周围伴随着大量韧窝,并且观察到了孔洞相连形成的二次裂纹(如图6i 中浅色箭头所示)。众所周知,韧窝的形成是孔洞形核、长大和连接的结果,光滑试样拉伸时发生颈缩会产生三向应力,促使孔洞形核。当材料的强度较低或者进入试样的氢浓度较低时,会出现氢致韧断[21,22],氢进入材料内部,一方面通过促进微裂纹的萌生和扩展加速微孔形核;另一方面,通过降低微孔的表面能和在微孔内形成氢压增加微孔的稳定性;最终促进了微孔的形成,导致应力还很低时孔洞就形核、长大并连接,从而引起氢致塑性损失。因此,虽然在4 MPa 氢气中光滑试样的慢拉伸断裂方式仍然以韧性断裂特征为主,但边缘环向裂纹和心部韧窝周围的大量微裂纹均表明发生了氢致塑性损伤。

2.3 缺口试样试验结果

图7 为L245 无缝钢管慢拉伸缺口试样的应力-位移曲线。如图7 所示,在4 MPa 氢气中试验钢的抗拉强度出现明显下降。

图7 慢拉伸缺口试样的应力-位移曲线Fig.7 Stress-displacement curve of slow tensile notched specimen

进一步对试验钢缺口试样在2 种条件下的抗拉强度、断面收缩率和拉伸位移的平均值和损失率进行了统计,列于表3。

表3 慢拉伸缺口试样的抗拉强度、断面收缩率和拉伸位移Table 3 Tensile strength,reduction of area,and tensile displacement of slow stretching notched specimens

对比表3 和表2 可知,缺口试样的塑性损失率与光滑试样的相比大幅度增加,即发生了氢脆。

观察慢拉伸缺口试样断口侧面的宏观形貌,发现试样在空气中的断口根部颈缩区不明显,而在4 MPa氢气中的断口未见颈缩区,断口心部呈现不规则的撕裂特征,且在试样缺口根部观察到微裂纹。

图8 为L245 钢慢拉伸缺口试样在空气中的断口SEM 形貌。

图8 慢拉伸缺口试样在空气中的断口SEM 形貌Fig.8 SEM morphologies of the fracture surface of the slow stretching notched specimen in air

在缺口试样的边缘观察到较多微裂纹(图8c 和图8d),而心部(图8b)为近等轴韧窝,说明缺口试样在慢拉伸时是从缺口位置起裂,然后断裂区在试样心部,因此没有剪切唇。进一步观察图8c,在裂纹的周围可以看到大量很浅的抛物线韧窝形貌,而在图8d 中,在靠近边缘的裂纹周围可以观察到河流花样和解理台阶,而在向内的裂纹周围则分布着不规则的浅韧窝,说明试样是从图8a 的下部边缘起裂的。观察图8e 能看到断口边缘的准解理形貌,但是呈现准解理形貌的区域的面积较小,因此整体上仍然为韧性断裂。比较光滑试样和缺口试样的断口SEM 形貌可知,开缺口后起裂源开始于缺口的某一位置,然后以准解理断裂方式向内部扩展,加速了试样断裂过程,但是在空气下的整体拉伸断裂方式没有改变,仍然为韧性断裂为主。

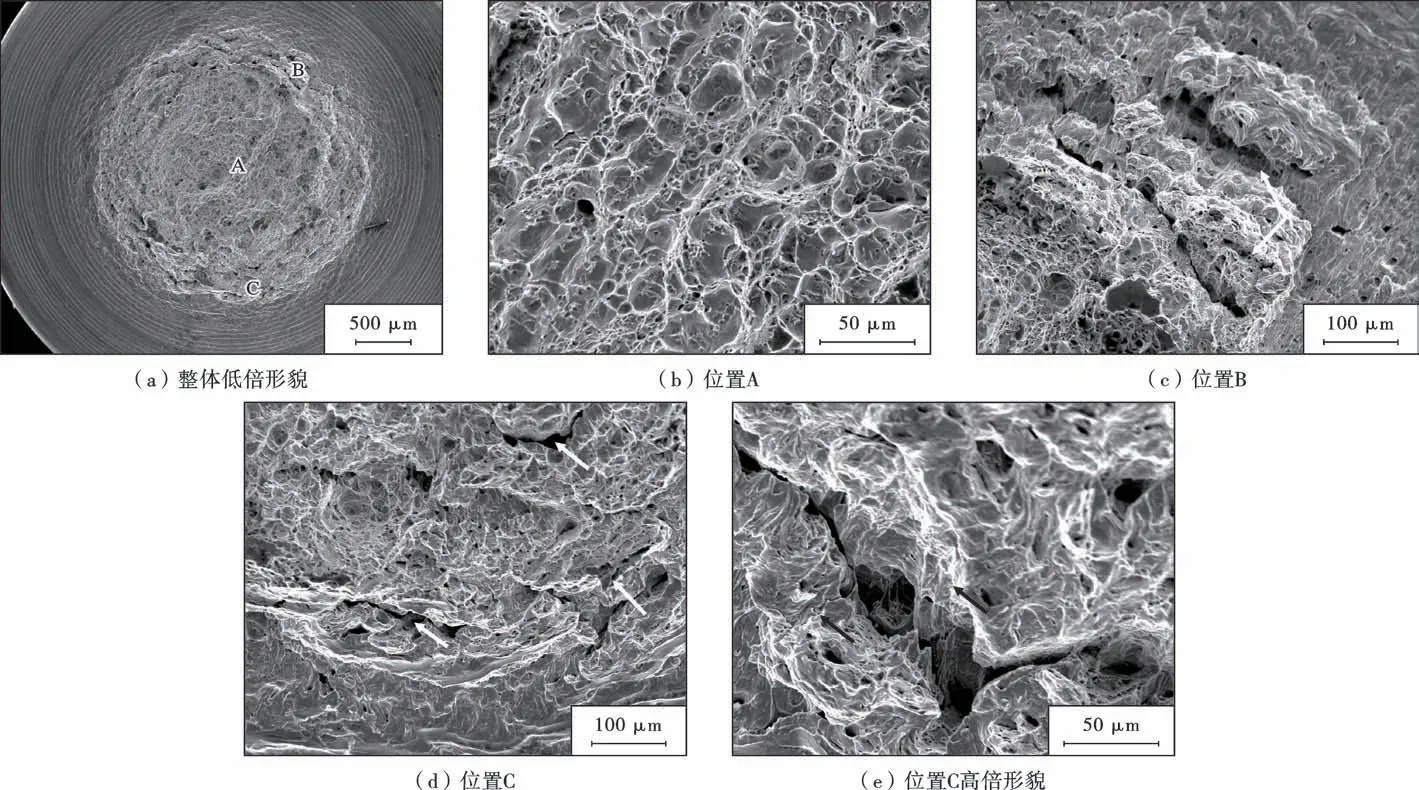

图9 为L245 钢慢拉伸缺口试样在4 MPa 氢气中的断口SEM 形貌。

图9 慢拉伸缺口试样在4 MPa 氢气中的断口SEM 形貌Fig.9 SEM morphologies of the fracture surface of the slow stretching notched specimen in 4 MPa hydrogen gas

可以看到,其心部形貌与空气中的慢拉伸缺口试样相似,均为等轴韧窝;但是其边缘位置则完全呈现出解理断裂形貌,并伴随有大量微裂纹,与L245 钢慢拉伸光滑试样在4 MPa 氢气中的断口SEM 形貌(图6)比较可知,缺口试样断口上解理断裂的区域显著增加(图8c~图8i)。由此可知,缺口试样在4 MPa 氢气中进行慢拉伸时,缺口位置处于三向应力加载状态,在本试验的中压氢气环境下,氢原子进入金属内部会在应力的诱导作用下向高的三向拉应力区扩散和聚集,进而形成微裂纹,使得材料塑性下降,同时产生脆性断裂的特征,以准解理的方式向内部扩展,但是在试样心部位置仍然为韧窝形貌的韧性断裂特征。进一步比较图8b和图9b 可知,虽然慢拉伸缺口试样断口心部均为韧窝形貌,但是在4 MPa 氢气环境下断口心部韧窝的尺寸明显变大、变平,说明发生了氢致塑性损失,与光滑试样的情况近似,发生了氢致韧断。综上所述,L245 钢在4 MPa 氢气中的缺口拉伸断裂方式为边部准解理断裂和心部氢致韧断相结合。

3 结 论

(1)L245 钢慢拉伸光滑试样在4 MPa 氢气中的抗拉强度、断面收缩率和延伸率的损失率分别为5.2%、4.8%和-0.1%,损失率较小;而在4 MPa 氢气中L245钢缺口试样的抗拉强度、断面收缩率、拉伸位移损失率分别达到19.1%、45.6%、15.4%,即发生了氢脆。

(2)L245 钢在空气介质中的慢拉伸断裂方式为韧性断裂;开缺口后会在缺口位置产生起裂源,然后以准解理断裂的方式向内部扩展,加速试样断裂过程,但试样心部仍然为韧窝形貌,整体上仍然以韧性断裂为主。

(3)L245 钢光滑试样在4 MPa 氢气环境中慢拉伸时,会在颈缩位置产生微裂纹形成裂纹源。开缺口后,断口上由外向内出现大量准解理断裂区域,导致断裂过程加剧,同时断口心部发生了氢致韧断,最终导致强度和塑性损失率大幅度增加,从而发生氢脆。