基于产销衔接的首钢股份小订单生产模式实践

2023-08-04郭同柱乔伟杨译葛盼盼赵金勇

郭同柱 乔伟 杨译 葛盼盼 赵金勇

摘要:产销衔接直接关系着产品的生产与销售,也影响着企业的生存与发展。随着市场和经济形势的变化,钢铁产品的客户订单呈现出多品种、多规格和小批量的个性化趋势,给钢铁企业的规模定制生产和低成本生产带来一定的难度。为了适应市场竞争形势,以满足客户个性化需求为核心,结合钢铁企业面向订单的拉动式生产特点,首钢股份基于产销衔接的角度,对多品种、多规格、小批量订单,实现批量化、规模化和经济化低成本生产模式,进行了探索与实践,使企业产销模式更加适应市场变化节奏,产销服务水平得到进一步增强,为同行的小订单生产和产销衔接管理提供借鉴。

关键词:产销衔接;小订单;生产模式;实践

0 前言

目前,钢铁行业原燃料成本上升,市场销售价格震荡波动,产能过剩和同质化竞争加剧,再加上节能减排实现碳达峰、碳中和压力,钢铁企业生产经营压力空前,购销两端价格形成剪刀差,利润空间急剧下降。受下游客户降低原料库存的影响,客户的需求越来越多样化,订单呈现出多品种、多规格和小批量的个性化趋势,给钢铁企业实现低成本和规模定制的生产带来了巨大挑

战[1]。在钢铁企业实际的生产组织过程中,一方面要保证小批量订单的按期交货,另一方面还要减少小批量订单造成的短浇次,减少无效板坯余材的带出,降低耐材损失和钢铁料消耗,同时提高炼钢连铸工序的生产效率,降低炼钢工序的生产组织难度。2019年3月,首钢股份产销一体化系统上线后,营销中心以满足客户个性化需求为核心,结合面向订单的拉动式生产特点,基于产销衔接的角度对多品种、多规格、小批量订单,实现批量化、规模化和经济化低成本生产模式进行了探索与实践,使产销模式更加适应市场变化节奏,产销“制造+服务”水平得到进一步增强。

1 首钢股份的主要生产工艺流程和合同管理流程

1.1 首钢股份的主要生产工艺流程

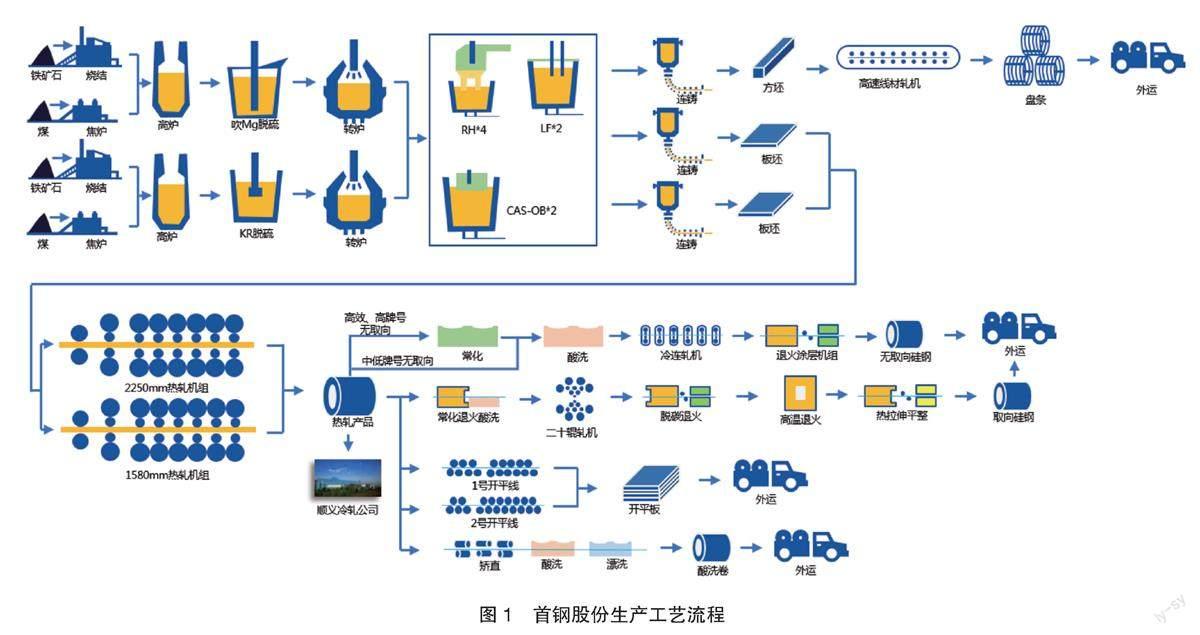

首钢股份拥有国际一流的装备和工艺水平,具有品种齐全、规格配套的冷热系全覆盖板材产品序列。其中,电工钢、汽车板、镀锡板、管线钢、家电板以及其它高端板材产品处于国内领先地位。主要产线工艺装备有:2座2 650 m3高炉、1座4 000 m3高炉→5座210吨转炉→4台双流板坯连铸机→1条2 250 mm和1条1 580 mm热连轧机组→开平、酸洗、硅钢和顺义冷轧等多条现代化高效产线(因产品结构调整,方坯→线材产线已停产)。主要生产工艺流程如图 1 所示。

首钢股份有两个炼钢生产单元分别对应两条热连轧机组。一炼钢两台双流板坯连铸机(1号连铸机:宽度为900-1 600 mm;2号连铸机:宽度为1 100-2 150 mm),生产的板坯主要供应2 250 mm热连轧机组,该条产线生产的热轧产品主要以保供顺义冷轧和外销热卷为主,其余热卷原料供开平和酸洗。二炼钢两台双流板坯连铸机 (3号连铸机、4号连铸机:宽度为750-1 600 mm),板坯主要供应1580mm热连轧机组,该条产线生产的热轧产品主要以保供硅钢和薄窄规格的酸洗汽车结构等为主,其余为焊瓶、集装箱、马口铁等薄窄规格外销热卷。

1.2 首钢股份的合同管理流程

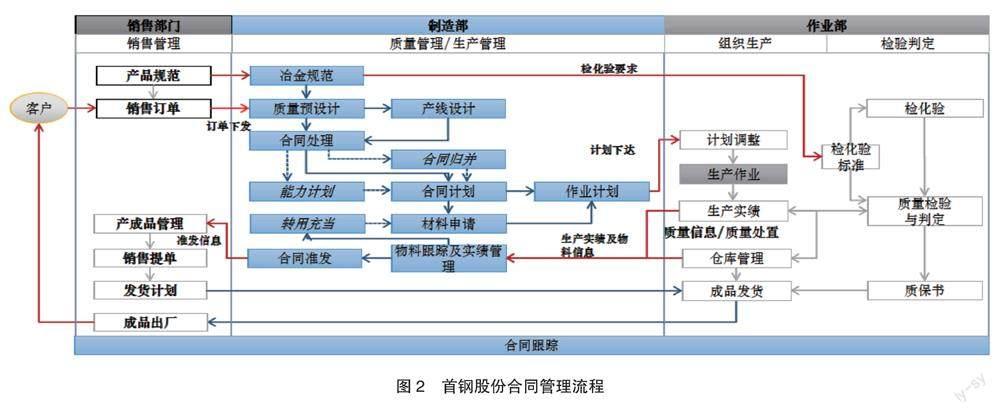

为引入行业最佳实践,通过对环境与发展因素的对标分析,形成适配首钢需求的建设模式,首钢股份产销一体化系统采用“以产促销、以销定产、产销协同”,贯彻“集中一贯”管理理念的设计思想,进行项目的实施,产销一体化系统2019年3月开始上线运行。将生产管理业务集中在制造部,从接收合同到完成合同为止,全面掌握各工序和各产线上设备能力与运行状况,以编制最有效的作业计划,实现对整个生产过程精确的控制,用最低的成本生产满足用户品种、质量、数量、交货期等各种需求。

接到客户提报的意向订单需求后,销售业务部门根据订单实际,不需要评审的按照正常流程录入,需要评审的则与基地制造部、技术研究院等相关部门进行询单评审。结合生产各工序制造周期,与客户就交货期达成一致。销售业务部门负责将订单在销售管理系统录入至生效确认。

营销中心合同计划室充分考虑资源需求,按照效益、末道产线优先等原则综合平衡制造单元产能预案、合同需求及资源需求,制定季度、月度分制造单元的合同计划,维护生产评审规则,合同变更、合同计划和紧急合同组织等管理工作,并組织合同按节点由销售管理系统下传至制造管理系统。

制造管理系统接收到订单后,制造部品种工程师负责在规定的时间内完成合同的质量内设计,产品生产过程中质量跟踪,状态处理等工作。制造部按照合同量、紧急合同标识、交货期要求及标准化周期,组织生产、余材转用充当,协调并检查产品入库、取样、检验、评审、待处理、转储、准发等工作。首钢股份具体的合同管理流程如图2所示。

2 生产模式

传统制造类企业一般采用推动式的生产模式。根据销售端的市场需求,生产计划部门对于最终产品的生产进行分解,将相应的生产任务和提前传达给各个生产作业部门,细化为投入产出计划和采购计划。各个生产作业部门需要按照计划组织生产,生产结束后将实际完成情况汇报给计划部门,同时将完成品送往下一个生产工序。总体的生产是一种从上游工序部门向下游工序部门“推动”的过程。

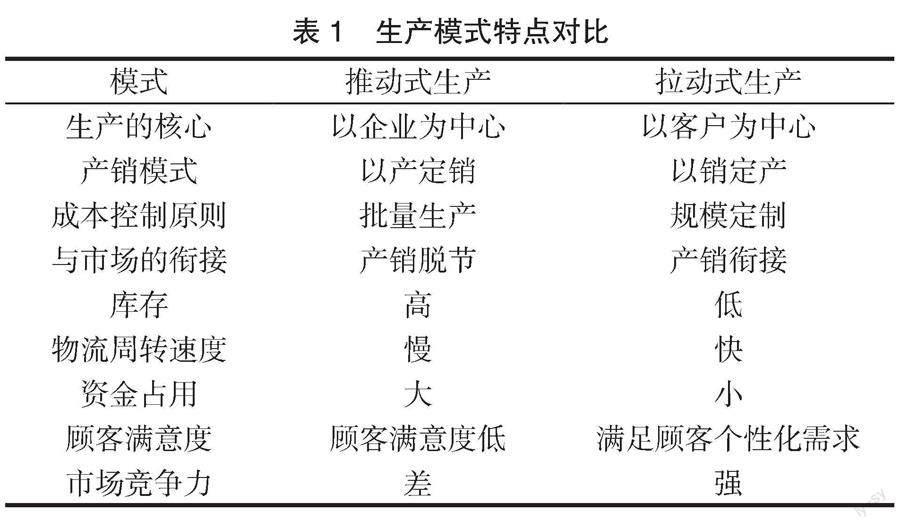

与传统的推动式生产相比,以规模定制为核心的拉动式生产模式,是以精益思想为指导,其响应客户的速度、成本的控制、产销衔接的效率均得到显著提高[2]。两种生产模式的特点对比见表 1。

钢铁企业生产的产品终端客户多为加工型制造企业,这类企业采用典型的“拉动式”、准时化的精益生产体系,有订货周期短、交货期要求准时的显著特征。因此,下游终端客户要求板卷等原材料供应商要按合同订单及时保质保量供货,以满足供应链管理需求。而板卷生产企业主要是连续化的长流程体系,整个流程是以高炉和连铸两个工序为核心的“推拉式”生产方式,由于组炉组浇难度大、工序时间长、限制性环节多、品种规格多以及运行经济性等因素,在按期满足客户需求、确保合同兑现方面存在诸多制约[3]。

3 小批量订单生产组织中存在的问题

随着新能源汽车等下游用钢工序的高速和高质量发展,汽车用钢和家电用钢等高端产品市场需求量逐渐增多,钢铁企业的订单趋向于多品种、多规格和小批量的特点[4]。

受设备容量生产能力和运行周期等影响,合同订货的个性化需求与规模生产的经济性存在一定的矛盾。炼钢、连铸、热轧等工序作业均需要按照一定的批量,即炉次、浇次、轧次等进行批量生产[5]。主要体现为大量小批次订单难以批量组织生产,影響炼钢连铸工序生产效率,热轧计划跳变、过渡频繁以及带出品增多等问题。

客户合同需求具有“小批量、多批次”的特点,而钢铁企业炼钢工序组炉组浇具有“大批量、少批次”的特点,因此市场端和现场端存在供需批量和批次的矛盾。如果没有进行有效的信息沟通,必然会导致产销衔接矛盾。供应链上下游之间生产很难实现无缝对接,可能会存在客户的需求得不到有效保证的情况,也可能存在钢铁企业为保证下游需求,库存增加或者带出余材增加,影响整体经营效益[3]。

所以钢铁企业要以一定的批量经济性,将成本控制在合理范围实行规模定制,即批量生产和客户定制并重,兼顾生产的批量经济性和满足客户的个性化订单需求。

4 实现小批量订单规模生产的探索与实践

为满足客户个性化的需求,进一步提升市场竞争力,同时实现批量化、规模化、经济化的生产,针对客户多品种、多规格、小批量的个性化订单,首钢股份按照一定的工艺约束,合理统筹归并同钢种、相近宽度规格的订单,在满足客户需求和优化基地组炉组浇的前提下,产销衔接组织持续开展减少短浇次(一般指连浇炉数在3炉以下的浇次)的攻关工作,进一步优化了订单结构,满足批量生产的低成本要求后再组织生产,实现了个性化订单与规模生产、低成本生产的有机结合。总结起来,主要有以下三个方面:

4.1 加强合同评审管控,按照集批组炉组浇的原则,尽可能减少小订单造成的短浇次。

根据月度合同计划,结合不同品种的生产周期和产线瓶颈,合同计划室负责在销售管理系统中维护和完善相关生产评审规则。触发评审规则的合同,由生产评审专业人员给出接单及修改意见。特殊产品(含新试和认证合同)需走技术询单流程,询单评审通过后,合同组织单位才能签订合同并录入销售管理系统。

在分析每月合同品种大类结构、订货重量和规格组距的基础上,在销售系统中针对订货重量偏少且规格的零散品种设置评审条件。上合同前加强与销售部门和客户的沟通工作,由 “直接按照客户需求上合同”转变为“由客户先提合同规格和重量需求—合同计划室查余材并返回合同组炉组浇优化意见—上合同”,把组炉组浇的理念传递到销售端和客户端。这样按照集批组炉组浇的原则,既能够将余材匹配到次月合同为客户及时交货、满足客户的个性化需求还为基地的组炉组浇、减少带出品和减少短浇次创造条件。

4.2 加强产销沟通,及时掌握市场与顾客需求变化,统筹优化订单计划与生产组织管理。

加强市场端和现场端之间的有效沟通,通过产销衔接多方面、多渠道积极了解客户已订、待订和可订的多品种、多规格、小批量订单情况,合理优化订单组批,最大限度地组成经济生产批量。

针对以往各流向每月生产的短浇次和每月梳理出来的小订单造成的短浇次,从钢种及客户维度做好对比分析。不同牌号技术展开后对应不同的出钢标记,可以连浇或者插隔板连浇的,采用调宽、异断面或插隔板等手段,优化组炉组浇。剩余的待生产的短浇次合同,营销中心合同计划室通过与各品种专业销售室、分公司和客户沟通,通过变更规格、合同增量和尾单欠量不生产或不结转、延期交货结合次月订单生产等方式合并订单,实在无法调整的再进行生产。对需求稳定、量小的订单,在满足客户备料和库存的情况下,合理增加备料(备坯或者备卷)库存,实现定向轧制或者定向备料的集批生产,实现了基地的降本增效和客户的效益最大化。低库存运行是钢厂降成本的重要途径,但根据下游终端的的需求特点,建立合理的备料库存是必要的。因此,有针对性的适当增加客户长期需求而订货周期又较短的产品的库存量,可以增强生产的柔性和供货的灵活性。2021年为提升日系等高端汽车板客户的保供能力,同时减少短浇次,通过产销协同采用备货模式,例如针对本田、日产客户,已采用3个月订单滚动备货模式,减少短浇次的同时提升了交货兑现率,从开始的月均50%提升至98%甚至达到100%。

4.3 通过合同归并和优化,最大限度的实现集批组织,降低生产成本,减少带出品的产生,提高产线有效产能。

针对“多品种、小批量、多批次”的订单问题,通过系统分析,可对不同客户的小订单进行合同归并和优化,最大限度的扩大同品种、同规格订单的生产批量,减少总的生产批次和带出品量。新的产销一体化系统下,股份公司和京唐公司基地间质量体系、牌号逐步统一,与京唐基地开展基地间坯料互通互用,凸显产销协同的优势。通过系统分析两个基地的零散合同,与客户沟通将这部分分散在两个基地的同牌号相近规格的合同集中到一个基地进行生产,实现了合同在基地间的二次分配,直接避免了两个基地为兑现合同需要分别生产短浇次,最大限度的实现集批组织,减少了短浇次生产数量和带出品的产生,提高产线有效产能。

5 实施效果

首钢股份通过加强合同评审管控,通过生产、销售有效的衔接和沟通,实现订单归并和优化,最大限度的实现集批组织,降低生产成本、缩短交货周期,减少带出品的产生,提高了产线的有效产能。小批量订单的规模化、低成本生产,主要体现在每月所生产的短浇次数量上,2016年至2021年短浇次生产数量如图3所示。

从图3中可以看出,首钢股份2016年至2018年月均生产42个短浇次,2019年月均生产37个短浇次,2020年月均生产32个短浇次,2021年月均降低到22个短浇次,其中有11个月的数量为近五年来的新低,与2018年比较降幅达47.6%。

6 结语

面对钢铁企业订单趋向于多品种、多规格和小批量的特点,首钢股份基于产销衔接的角度,结合面向订单的拉动式生产特点,对实现批量化、规模化和经济化的低成本生产模式进行了探索与实践。通过加强合同评审管控,按照集批组炉组浇的原则,加强产销沟通,及时掌握市场与顾客需求变化,统筹优化订单计划与生产组织管理。实现短浇次平均生产数量的逐年降低,减少耐材消耗和合金损失,降低炼钢工序制造成本,提高钢水成材率,获得了较好的经济效益。通过拓展市场和渠道开发,增强了客户粘性,提高了订单兑现率、小订单接单能力和客户服务能力,这也为同行的小订单生产和产销衔接管理提供了借鉴。

参考文献

[1] 寿叶红,张海涛,姜小星,窦楠,张德合.优化计划编制实现小批量订单规模生产的实践探索[J].冶金经济与管理,2013(03):21-23.

[2] 张怀宾,董尉民.安钢订单拉动式生产的管理与优化[J].河南冶金,2012,20(01):15-17.

[3] 蒋育翔,黄全福,洪小和.板带产品供应链管理问题的思考[J].中国冶金,2011,21(04):52-55.

[4] 王小琼,张琴,张涛.钢铁企业订单结构与带出品关系分析[J].冶金管理,2019(21):99-100.

[5] 戴园生.钢铁企业产销系统中产销衔接问题及其解决方法[J].江西冶金,2018,38(04):46-49.