优化精炼工艺改善X60Si2MnA弹簧钢夹杂物实践

2023-08-04陈涛

陈涛

摘要:为研究精炼渣对弹簧钢X60Si2MnA夹杂物数量和尺寸的影响,通过优化精炼渣碱度,对精炼渣样分析、全氧分析、夹杂物分析评价夹杂物的控制水平,以确定合适的精炼工艺参数。

关键词:弹簧钢X60Si2MnA;精炼渣;碱度;夹杂物

0 前言

X60Si2MnA弹簧钢广泛应用于各类运输工具和工程机械设备中的减震板簧、螺旋弹簧和止回阀簧。弹簧多在动载荷环境条件下工作,所以对其抗震性、抗疲劳性和抗弹减性有较高要求。疲劳破环是导致弹簧失效的重要原因[1],而引起弹簧疲劳失效的主要原因是钢中非金属夹杂物。弹簧钢服役过程所受应力与镶嵌力叠加,使夹杂物周围应力超过钢的屈服极限,导致裂纹产生,形成疲劳源[2]。许多研究表明:夹杂物形态、尺寸、数量与变形能力是影响弹簧钢疲劳强度的主要因素。疲劳强度与夹杂物尺寸的经验关系:夹杂物尺寸越大,疲劳强度越低[3]。因此控制钢中非金属夹杂物的数量和尺寸与变形能力是冶炼弹簧钢的关键。

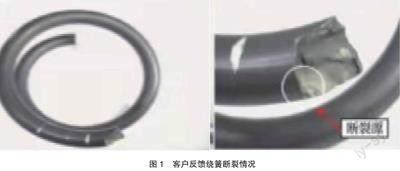

我厂生产的弹簧钢在厂内夹杂物检测时尺寸有超标情况,且客户反馈在拉拔或绕簧过程发生断裂如图1所示,因此我厂从优化精炼工艺出发,通过减少钢中夹杂物数量和降低夹杂物尺寸,进一步提高钢水纯净度,从而提高产品质量。

1 试验方法

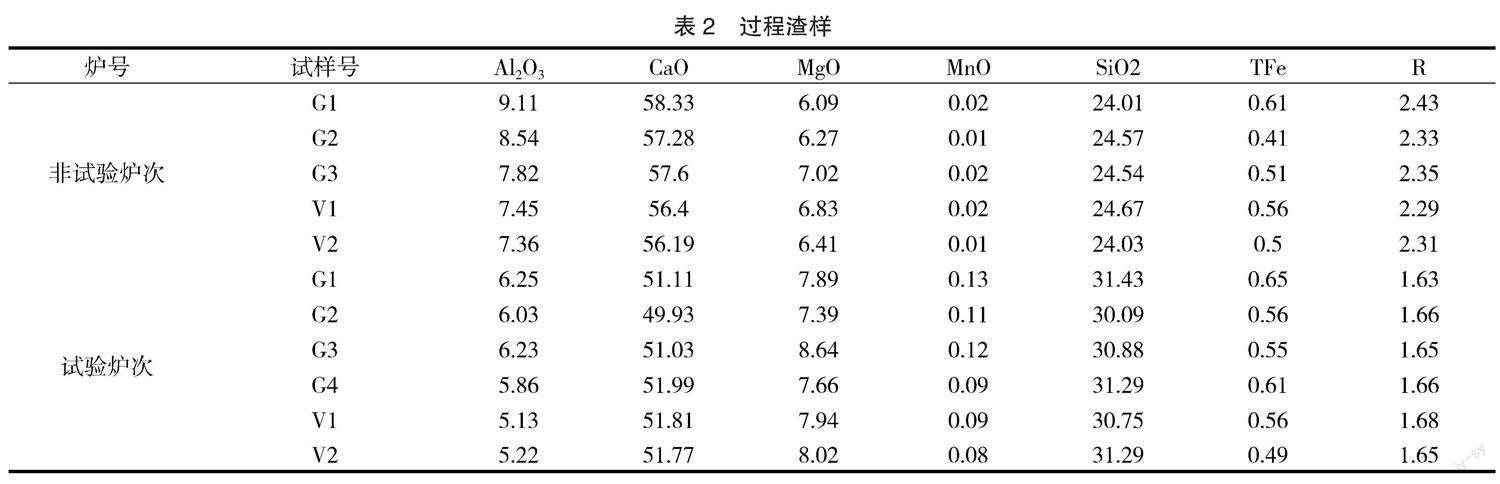

试验钢种为X60Si2MnA弹簧钢,主要化学成分控制范围如表1,其生产流程为LD-LF-VD-4#CC。

本试验共生产X60Si2MnA弹簧钢1炉,通过LF调整石灰加入量优化精炼渣碱度至设定目标1.6,并保证合适的软吹流量。对非试验炉次VD出站、试验炉次关键流程取渣样做成份分析和钢样做全氧、夹杂物进行对比分析,确定合适的精炼工艺,提高钢水纯净度。

2 试验结果

2.1 精炼渣样成分

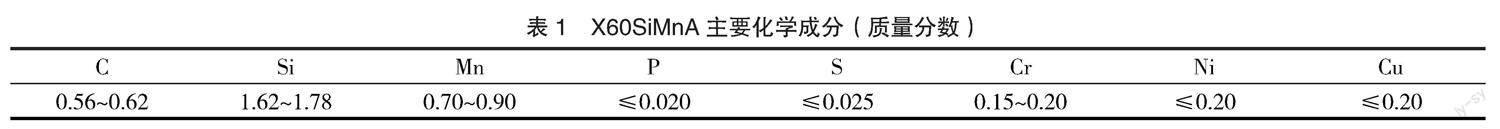

试验炉次与非试验炉次过程渣样如表2所示。

2.2 夹杂物数量和尺寸

试验炉次LF进站夹杂物数量和尺寸分布如图2所示,其主要为MnS和含Al量40%的夹杂物,尺寸主要在2~5 um,有部分在5~10 um。

试验炉次LF出站杂物数量和尺寸分布如图3所示,其主要为钙铝酸盐和MnS夹杂物,尺寸主要在2~5 um,有部分在5~10 um。

试验炉次VD出站夹杂物数量和尺寸分布如图4所示,其主要为钙铝酸盐和MnS夹杂物,尺寸主要在2~5 um、少量在5~10 um。

非试验炉次VD出站夹杂物数量和尺寸分布如图5所示,其主要为钙铝酸盐和含Ti夹杂物,尺寸主要在2~5 um。

通过对试验炉次关键流程夹杂物分析,LF进站至VD出站夹杂物主要种类由MnS和含Al量40%的夹杂物变化为钙铝酸盐和MnS夹杂物,从试验炉次(图4)和非试验炉次(图5)的夹杂物数量和尺寸对比得出:试验炉次夹杂物数量减少,夹杂物尺寸降低。

2.3 全氧含量

非试验炉次和试验炉次过程全氧如表3所示,试验炉次全氧比非试验炉次低3ppm。

3 结论

1)优化后精炼渣碱度(R:1.6)有利于钢中夹杂物数量的减少、尺寸的降低,进一步提高钢水纯净度。

2)优化后精炼渣碱度(R:1.6)有利于降低钢中全氧含量。

参考文献

[1] 孟耀星,郑永瑞,赵昊坤.汽车用钢弹簧钢线材夹杂物的控制[J].钢铁研究学报.2015,27(8):1-6.

[2] 孟耀星,鄭永瑞,赵昊坤.汽车用钢弹簧钢线材夹杂物的控制[J].钢铁研究学报.2015,27(8):1-6.

[3] 吴超,孙宜强,罗德信,鲁修宇.不同碱度精炼渣系对弹簧钢夹杂物的影响[J].武汉科技大学学报.2013,36(4):254-257.