第一炼铁厂2#高炉喷煤管道设施技术改造

2023-08-04杨路马得丰李晓波

杨路 马得丰 李晓波

摘要:中天钢铁第一炼铁厂2#高炉喷煤量正常在16吨/小时,无法满足高炉正常生产所需,如需加大喷煤量则会发生煤抢堵塞情况,易造成煤枪烧毁等事故。第一炼铁厂现对喷煤喷吹管道系统进行改造,通过减少喷煤管道的总体长度、弯头数量、扩大煤粉分配器进口管径、安装煤粉加热装置以及给喷煤管道加装保温等措施,减少煤粉喷吹阻损率,提高高炉的煤粉喷吹量。

关键词:煤粉;喷煤量;堵塞;管道改造;阻损率。

0 前言

高炉喷煤是一种典型的气力输送过程,其属于气固两相流的范畴[1-2],在实际生产中,煤粉喷吹量受到喷煤喷吹罐罐压、喷煤管道压力以及煤粉质量、湿度、温度等多重因素影响。现今,高炉喷煤系统是高炉正常生产的重要组成部分,高炉喷煤量是在喷煤系统中极其重要的工作参数,高炉喷煤量可以分为瞬时喷吹量和小时喷煤量,两者主要应用于高炉燃料比分析和热量计算,均为高炉日常操作的重要参考数据,同时也是喷煤喷吹设备操作的重要参考数据。喷煤量是否满足高炉日常所需是高炉炉况的能否稳定顺行关键因素之一。

中天钢铁第一炼铁厂2#高炉现在的喷煤量为16吨/小时,而2#高炉日常生产所需的最大喷煤量为17吨/小时,以目前的设备条件若加大喷煤量则易发生煤抢堵塞情况,进而可能造成高炉煤抢烧坏、直吹管烧穿等恶性事故的发生,因此需对喷煤管道进行改造,稳定均匀地提高煤粉喷吹量,不但可以降低高炉焦比,降低高炉生铁成本,而且可以改善高炉炉缸工作状态,有利于高炉的稳定顺行。

1 喷煤工艺流程

常州中天钢铁2#高炉为510 m3高炉,高炉采用并罐式喷吹工艺,即在一个喷煤场地内设置了3个喷吹罐,采用3罐并列交替喷吹,通过同一个输煤主管输送至分配器,经由分配器分配至16个风口进行喷吹。并罐式喷吹具有如下特点:整体工艺流程简单,可节约投资费用,极大的降低了喷吹设备的高度,方便喷煤设备的检查与维护,喷煤粉计量准确,但同时存在设备占地面积大,喷吹罐中的煤粉需经流化气体流化后才能进入总管等不足。

喷煤喷吹系统(如图1所示)煤粉经由上钟阀、下钟阀、充压阀、补压阀、放散阀、锥部流化阀、喷吹气阀、泄压阀、调节阀、下煤阀等组成,分为一、二、三号三个喷吹罐。整个煤粉喷吹过程按照泄压、装煤、等待、倒罐和喷煤五个步骤依次循环执行[3],三个煤粉喷吹罐,其中一个在喷吹,一个待喷吹,一个在待装煤,顺次执行,稳定进行。假设二号罐在处于喷吹状态,三号罐即处于待喷吹状态,一号罐刚刚完成喷吹,首先将一号罐放散阀和泄压阀打开,泄其罐内压力,然后打开上钟阀、下钟阀,煤粉顺着管道进入一号罐内,一号罐罐重到达上限重量,关闭上钟阀和下钟阀,打开补压阀,对一号喷吹管进行冲压,一号罐即进入待喷吹状态。当二号罐罐重达到倒罐下限时,三号管进入倒罐状态,二号罐关闭下煤阀、补压阀,此时三号罐打开下煤阀,三号罐开始进入喷吹状态,同时二号罐罐体停止喷吹,并执行罐压泄压程序,执行过程与一号罐泄压方式相同。基于上述喷吹过程,一号、二号和三号三个喷吹罐依次交替喷吹,喷吹程序稳定执行。

2 设备阻损分析

欲提高高炉的煤粉喷吹量,必需先分析影响高炉喷煤量的因素。第一炼铁厂针对喷煤设备、喷吹管道、煤粉温度、煤粉分配器、煤枪等进行综合分析,考虑到喷煤设备改造成本和煤枪类型的固定,因此此次技术改造主要针对喷煤管道、煤粉分配器以及煤粉的加热保温进行技改。

煤粉气体输送压力总损失ΔP包括煤粉运动压力损失和气体流动压力损失[4],输送压力损失公式如下:

(1)

式中,λa为空气摩擦阻力系数,λzi为煤粉摩擦阻力系数,u为固气比,ρa为气体质量密度,v为气体流动速度,l为喷煤管道总长度,d为喷煤管道内径。

由于实际生产中,喷煤输送管道总长约800m较长,煤粉从分配器出来至风口区的压力损失与喷煤输送总管压力损失相比,可以忽略不计。因此,通过上式可以得出:管道沿程压力损失在λa、λzi、u和ρa不变的情况下,其压损与长度(含弯头)成正比,和与管道内径成反比。

另外,在原先喷煤管道整体裸露情况下,煤粉在喷煤区域温度为70度左右,但在进入高炉风口平台时温度降低较多,尤其在冬天天冷时仅有30度左右,煤粉容易结露,加大压损,不但造成煤粉量下降,而且降低风口燃烧温度,同时也容易造成喷煤管道堵赛。

3 管道技术改造措施

1)喷煤管道距离和弯头改造

喷煤管道前半程长度约500 m,管道均为直线且弯头较少,而后半程长度约300 m,弯曲路径较多,且有弯头数量为21个。因此,此次改造主要针对后半程喷煤管道,将后半程管道总长度由原来的300 m缩减至200 m,弯头数量也由原来的21个缩减为3个,极大的缩短了喷煤管道长度和减少了弯头数量,进而可以减少煤粉压损。

2)对分配器进口管道进行改造

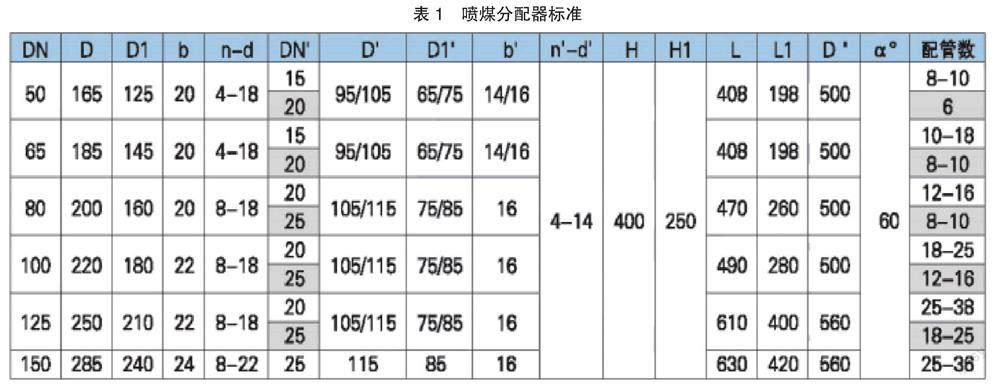

喷煤分配器改造前的进口喷吹管径为DN65,出口有16个支管管径为DN20,根据喷煤分配器标准(表1)可知:煤粉在进入分配器后,进口管径与出口支管数量不匹配,因而造成煤粉流速下降,限制了喷煤量的提升。喷煤分配器在经过技术改造以后,分配器进口管道管径改为DN80,在出口支管数量不变的情况下,可以加大煤粉量,煤粉由16只支管均匀平稳地进入高炉风口回旋区。

3)利用煤粉加热器对煤粉进行加热,并喷煤管道进行保温。

在喷煤煤粉未进行加热以及煤粉管道未進行保温情况下,煤粉进入高炉风口时,温度仅为50度左右。若煤粉在进入高炉风口时温度较低,理论上喷煤量在大于100 kg/t时,风口理论燃烧温度会下降150~250度,且煤粉燃烧效率变低,变相地增了加煤比和冶炼成本。在进行技术改造以后,一炼铁利用热风炉废气给煤粉加热,对高炉喷吹煤粉进行预热到150~200 ℃后喷吹,提高煤粉在风口回旋区的燃烧率,同时也提高了高炉了煤比。通过表2中的各种煤的燃点可以得知,煤粉在该温度不会发生爆炸事故,不存在安全隐患。

4)炉前各喷煤支管安装测温装置,通过检测煤管温度判断煤粉支管堵枪情况。

在实际生产中,若煤粉枪出现堵枪,容易造成煤抢烧毁,若操作人员发现不及时,可能会造成直吹管烧坏等严重事故,而以前检测方法主要通过人工观察各风口煤抢喷煤情况、分配器压力变化情况以及对各煤粉支管测温,以此判断喷煤煤抢是否堵枪。现经技术改造以后,在喷煤分配器的各支管上安装热电偶,其信号传输至值班室电脑,操作人员通过观察热电偶温度变化情况即可知煤枪有无出现堵塞现象。

综上所述,一炼铁2#炉经过技术改造完成以后,通过如下公式[5]計算可得出煤粉喷煤量。

Q=kAρavβ(2)

其中,Q为瞬时喷煤量,k表示比例系数,A为管道截面面积,ρa为喷煤密度,v为煤粉喷吹速度,β为煤粉浓度。

根据计算得知,喷煤改造完成后,2#炉最大喷煤量最高可达17.5吨/小时,现高炉所需煤粉喷吹量为16.5吨/小时,煤粉喷吹运行平稳,完成了将2#高炉喷煤量稳定提升至17吨/小时的目标。

4 结论

1)煤粉喷吹条件确定的情况下,煤粉喷吹的压力损失与管道总长近正比,管道长度越长,压力损失越大。输送管道中采用缩短喷煤管道长度,减少喷煤总管中弯头数量,扩大煤粉分配器进口管径,有效地减少了喷煤在管道中的流动阻力。

2)通过煤粉加热器对煤粉进行加热,并喷煤管道进行保温,不仅可以减少煤粉喷吹阻损,提高高炉煤比,还可以增加煤粉燃烧率。

3)通过在炉前各喷煤支管安装测温装置,可以帮助操作人员及时判断高炉煤抢是否堵塞,减少煤抢烧毁等事故的发生。

参考文献

[1] 金艳娟. 高炉喷煤技术[M]. 冶金工业出版社, 2005.

[2] 王国雄,现代高炉煤粉喷吹北京:冶金工业出版社, 2002: 201-263

[3] 夏江波. 高炉喷煤量算法模型的优化改进[J]. 山东冶金, 2016, 38(5):3.

[4] 周建刚, 张述, 王炳生. 煤粉气力输送管道压损的实验研究(Ⅰ)[J]. 钢铁研究学报, 1993.

[5] 王建强. 高炉喷吹煤粉总管质量流量在线测量技术研究与应用[D]. 东北大学, 2013.